자동화 제어 시스템

연성 가공 셀의 범위와 요구 사항이 증가하고 있습니다.

자동화된 제조 프로세스가 숙련된 인력 부족과 같은 문제의 결과로 "있으면 좋은 것"에서 "필수적인 것"으로 계속 진화함에 따라 유연한 제조 시스템 구성이 새롭고 흥미로운 형태로 계속 등장하고 있습니다.

분명히 COVID-19 전염병은 제조업체가 팔레트 시스템에 로봇을 추가하는 것을 가속화하도록 박차를 가했습니다. 그러나 FMS가 최근에 취한 흥미로운 전환점은 이것만이 아닙니다.

매사추세츠주 서드베리에 소재한 Methods Machine Tools의 자동화 관리자 Zach Spencer는 "유연한 제조 시스템은 과거와는 매우 다른 의미를 가질 수 있습니다. 과거에는 모든 사람이 팔레트 교환 시스템에 익숙해져 유연성을 극대화했습니다. 그들의 기계. 이러한 팔레트 풀을 통해 고객은 다양한 팔레트에 다양한 워크홀딩을 장착하고 무인 기계를 실행할 수 있습니다.

“오늘날 유연한 자동화는 다양한 형태를 취할 수 있습니다. 이는 당사의 Plus-K 및 Plus-K60 자동화 시스템과 같이 팔레트를 운반하는 기계, 팔레트를 이리저리 움직이는 로봇에서부터 부품을 설정하는 유연한 비전 시스템과 같이 더 복잡하지만 여전히 사용하기 쉬운 시스템에 이르기까지 어디에서나 가능합니다."

자동화 게임을 처음 접하는 사람들을 위해 Spencer는 간단하게 시작하라고 말했습니다.

“일반적으로 자동화에 익숙해지기 위해 더 작고 덜 복잡한 시스템으로 시작하는 것이 좋습니다. 큰 도약을 하기 전에 익숙해져야 합니다. 우리에게 이 더 작거나 더 똑똑한 유형의 시스템은 여러 기계가 아닌 하나의 기계를 관리하고 한 번에 많은 다양한 유형의 공작물을 처리하는 대신 하나의 배치 실행을 수행하는 것을 의미할 수 있습니다."

팔레트 자동화 비즈니스가 Fastems의 "심장"이기 때문에 핀란드 회사는 새로운 자동화 트렌드의 최전선에 있습니다. Fastems의 솔루션 영업 이사인 Mika Laitinen은 팬데믹으로 인해 FMS 설정에 부품을 싣고 내리는 로봇의 추가가 빨라졌다고 말했습니다.

Fastems의 미국 중부 지역 관리자인 Christopher Rezny는 동일한 시스템 내에서 다른 보조 작업이 점점 더 추가되고 있다고 덧붙였습니다. 예를 들어, 부품이 회전하거나 가공되든 간에 세척해야 합니다. 또한 부품을 단독으로 또는 100회 정도 실행한 후에 점검해야 합니다. 디버링 및 자동 고정 장치 로딩 작업도 수행할 수 있으며 자동 안내 차량(AGV) 시스템에 연결하면 작업에 자재가 계속 흐르게 됩니다.

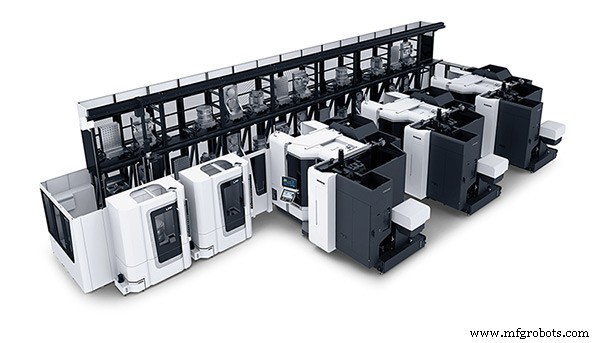

원래 수평 머시닝 센터용으로 설계되었습니다. Fastems FPC(유연한 팔레트 컨테이너용) 시스템은 최대 4개의 공작 기계를 서비스하도록 확장할 수 있습니다.

"최소한 핀란드에서는 처음으로 이 엔진 블록이 AGV를 사용하는 이러한 유형의 공작 기계에서 자동으로 로드 및 언로드됩니다." 시스템이 스태커 크레인 없이 구축되었기 때문입니다. AGV는 세척, 검사, 디버링 및 마무리를 위해 가공 팔레트를 위치에서 위치로 이동합니다. “우리는 또한 특정 최종 가공 작업을 수행하기 위한 하위 조립 작업이 있습니다. 그리고 스토리지가 있습니다. 따라서 기존의 스태커 크레인 기반 FMS에서와 같은 요소를 모두 가지고 있지만 이제 구성 요소 무게 때문에 모든 것이 한 수준에 있습니다.

이러한 상황에서는 크레인 대신 AGV를 사용하는 것이 이상적입니다. Laitinen은 가공 시간이 몇 시간으로 상당히 길기 때문에 팔레트 교체 시 더 느린 로딩 및 언로딩 차량을 사용해도 문제가 없다고 말했습니다.

팔레트 시스템이 선형이든 회전식이든, 단일 또는 다중 기계 설정과 함께 FMS의 특징은 모든 영역을 실행합니다.

DMG Mori에서는 LPP 또는 선형 팔레트 풀과 보다 기본적인 RPS 또는 회전식 팔레트 시스템을 통해 다양한 구성의 주택을 찾을 수 있습니다.

캘리포니아 데이비스에 있는 DMG MORI 제조 시설의 개발 총괄인 존 맥도날드(John McDonald)는 LPP의 경우 "작업장을 위한 일반적인 스위트 스폿은 24~36개의 팔레트와 2~3개의 기계와 2개의 로드 스테이션입니다."라고 말했습니다. 로드 스테이션을 드나드는 자재 흐름이 있고 팔레트 풀 시스템에 작업이 대기 중이며 기계가 밤낮 없이 작동합니다.”

한편 RPS는 "단일 기계, 단일 팔레트 시스템"이라고 맥도날드는 말했다. “일반적으로 5개의 팔레트가 들어 있으며 최대 21개의 팔레트로 이동합니다. 이것은 다시 대기열 작업에 적합합니다. 부품 믹스가 많지 않거나 작업 설정을 변경할 수 있도록 일종의 퀵 체인지 고정 장치와 결합합니다."

궁극적으로 해당 작업장에 적합한 FMS 무인 런타임을 최적화하는 것입니다. 그는 하루 중 더 많은 스핀들 시간을 확보하고 직원들이 다른 작업을 수행할 수 있도록 더 많은 "휴식" 시간을 확보하는 것이라고 말했습니다.

물론 FMS의 또 다른 역할은 더 많은 작업을 수행하는 것입니다. “고객들이 '여기 입찰할 일이 있어요, 입찰할 일이 있어요'라고 말하며 문을 두드리는 경우가 있습니다. 대부분의 사람들의 마음을 짓누르는 것은 '내가 정말로 이것을 구현할 수 있을까?'입니다. 우리의 민간 기술 투어 및 교육 기반 이벤트는 이러한 도구가 무인 런타임을 달성하기 위해 실제로 어떻게 함께 작동하는지 보여줍니다."

2021년에 출시된 DMG Mori의 LPS 4 소프트웨어는 회사 자동화 시스템 관리 소프트웨어의 4세대입니다. 이를 통해 제조업체는 ERP에 직접 연결하여 일부 자재 관리 단계를 제거할 수 있습니다. 예를 들어 고객이 워터 펌프를 생산하기 위해 500개의 6061 알루미늄 블록을 주문한 경우 McDonald는 다음과 같이 설명합니다. . ERP에서 LPS 4 소프트웨어로 데이터를 입력하는 사람의 수동 링크를 제거했습니다. 우리는 이 둘을 연결하여 루프를 닫았습니다. 모든 고객이 오늘 그 수준을 사용할 준비가 된 것은 아니지만 일부 더 생산적인 매장에서는 그렇게 합니다.”

DMG Mori는 FMS가 할 수 있는 일을 설명하면서 자체 기계 공장에서 3대의 기계로 1미터 LPP를 운영하고 있다고 McDonald는 말했습니다. “부품 세척 스테이션, 로봇 로딩, 유압 고정 장치 및 재료 팔레트가 있습니다. 우리는 여기 Davis 공장에서 기계를 만드는 데 사용되는 주물을 가공하고 있습니다. 작업자가 재료 팔레트에 주물을 로드합니다. 이러한 주물은 거의 모두 크레인으로 절단해야 합니다. 아무도 들기에는 너무 무겁습니다. 그들은 지게차 팔레트처럼 보이는 팔레트 위에 올려져 있습니다. 부품이 거기에 배치된 다음 팔레트 랙으로 이동합니다. 재료 팔레트는 로봇 로드 자체와 고정물 팔레트에 들어갑니다. 따라서 로봇은 부품을 픽업하여 고정 장치에 로드한 다음 부품을 유압 작업 홀딩으로 고정합니다. 그런 다음 부품이 머시닝 센터로 들어갑니다.

“작업이 끝나면 부품 세척에 들어갑니다. 테이프 구멍에서 칩이나 그릿을 제거하기 위해 부품을 청소합니다. 측정 기계와 레이저 마킹 셀을 통합한 고객이 있습니다. 또한 일부 고객은 중앙 집중식 도구 관리 시스템과 함께 LPP를 사용하므로 공작물뿐만 아니라 기계 매거진의 도구도 자동으로 변경됩니다. 일반적으로 OEM이 이러한 종류의 셀을 구현하는 것을 보게 될 것입니다.”

Methods 역시 단순한 팔레트 교환 시스템에서 팔레트 관리 제어 기능이 있는 로봇 중심 솔루션으로의 진화에 기여하고 있다고 Spencer는 말했습니다.

Spencer는 "우리가 개발하고 배포한 매우 성공적인 시스템 중 하나는 RoboDrill Plus-K 시스템입니다. “이 시스템은 FANUC 로봇과 함께 FANUC RoboDrill을 사용하여 관리합니다. 로봇 측에서는 한 번에 최대 60개의 공작물을 시스템에 저장할 수 있습니다. 이 시스템에는 작업자가 부품을 저장할 수 있는 다양한 60개 스테이션에 특정 프로그램 번호를 설정할 수 있도록 하는 기계 제어 내에 내장된 팔레트 관리 기능이 있습니다. 이 유연한 시스템은 또한 장비에서 확장된 툴링을 허용하므로 60개의 서로 다른 워크 스테이션에서 다양한 유형의 부품을 작업할 때 큰 도움이 될 수 있습니다.”

그리고 스펜서는 다품종 소량 생산이 불가능하지 않다고 덧붙였습니다. 이러한 경우 "일반적으로 더 엄격한 솔루션을 권장합니다. 자동화 또는 공작 기계 판매와 함께 우리는 장비 판매 승인을 돕기 위해 고객에게 상점의 ROI 계산을 보여주려고 노력합니다. 우리는 고객의 18~20개월 ROI를 달성하기 위해 최선을 다합니다.” 회사의 Plus-K 시스템은 혼합/소량 작업에 맞게 맞춤 제작되었다고 덧붙였습니다.

“우리는 유연한 시스템으로 의료 산업에서 큰 성공을 거두었습니다. 그 주된 이유는 의료 산업에서 하이 믹스 유형의 애플리케이션이 필요하기 때문이라고 생각합니다. 이것은 일반적으로 다른 유형의 부품을 만들기 전에 한 번에 최대 10개 부품까지 작은 배치를 실행할 수 있음을 의미합니다. 이는 한 부품 번호에서 다음 부품 번호로 매우 쉽게 변경할 수 있는 보다 유연한 솔루션에 완벽하게 적합합니다."

추적 요구 사항에 대해 그는 계속해서 “우리는 고객이 시스템을 통해 부품을 추적할 수 있도록 지원할 수 있는 셀 컨트롤러를 제공합니다. 셀 컨트롤러는 장비 가동 시간, 알람 상태 및 기록, 기계 사용을 모니터링할 수 있습니다. 이러한 시스템에는 일반적으로 작업자가 생산을 실행할 때 셀 안팎에서 부품을 스캔할 수 있는 QR 코드, 바코드 또는 RFID 스캔 기능이 있습니다. 이 정보는 일반적으로 고객의 서버에 복사할 수 있는 셀의 로컬 데이터베이스에 저장됩니다."

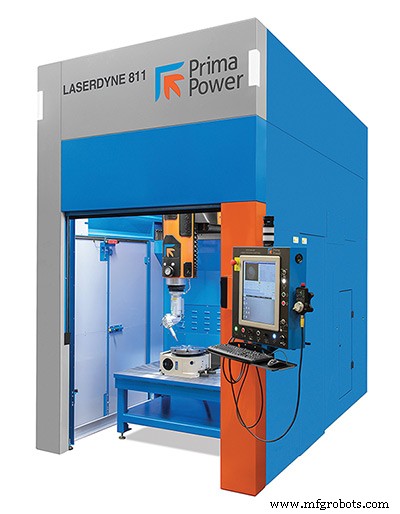

미네소타 브루클린 파크에 위치한 Prima Power Laserdyne의 북미 영업 관리자인 Dominic Rickard는 레이저 절단과 용접이 공식에 포함될 때 FMS는 약간 다른 정의를 취한다고 말했습니다.

"3D 레이저 가공을 위한 유연한 제조 시스템이란 레이저 용접, 레이저 드릴링 및 3D 레이저 절단과 같은 다양한 레이저 공정을 지원할 수 있는 시스템을 제공하는 것을 의미합니다."라고 Rickard가 설명했습니다. "시스템은 제조 요구 사항을 지원하고 비즈니스의 미래 요구 사항에 맞게 조정할 수 있어야 합니다."

이러한 적응력에는 다음에 대한 지원이 포함됩니다.

--현재 볼륨은 낮고 향후 볼륨은 더 커질 것입니다.

--연강, 스테인리스 강 및 알루미늄에서 특수 재료에 이르기까지 다양한 재료. 전자 및 프로그램 제어를 통해 한 보조 가스에서 다른 보조 가스로 전환하는 것이 중요합니다.

--용접에서 절단, 드릴링으로 또는 그 반대로 한 제조 공정에서 다른 제조 공정으로의 빠른 변경. 예를 들어, 그는 "LASERDYNE 시스템은 1~2분 만에 3D 레이저 절단에서 3D 용접으로 전환할 수 있습니다."라고 말했습니다.

또한 그는 레이저 기반 FMS가 제조/작업 모니터링 시스템에 실시간 매개변수 및 공정 정보를 제공해야 하며, 해당 정보는 향후 참조 및 분석을 위해 기록 및 저장해야 한다고 조언했습니다.

"우리의 관점에서 시스템 또는 기계의 크기는 유연성과 무관합니다."라고 Rickard가 말했습니다. “시스템의 크기는 고객이 레이저 가공할 부품에 따라 결정됩니다. LASERDYNE 시스템은 시스템 구매 여부에 관계없이 제조 유연성을 지원하도록 설계되었습니다."

Prima Power Laserdyne의 최신 추가 제품은 LASERDYNE 811 시스템으로, 다양한 방식으로 유연한 제조 철학을 지원한다고 Rickard가 설명했습니다.

“첫째, 동일한 시스템이 부품 믹스가 많고 볼륨이 적은 제조업체나 수년 동안 단일 부품을 제작하도록 시스템을 주문하는 제조업체를 지원합니다. 둘째, 고객은 시스템이 설치된 시점이나 향후 언제든지 자동화를 통합할 수 있습니다. 시스템은 모듈식이며 조정 가능합니다. 셋째, 시스템은 독립 실행형 장비 또는 제조 셀의 필수적인 부분이 될 수 있습니다."

이 시스템은 자동차, 식품 가공 및 가정용품 시장의 하청업체인 한 고객에게 큰 도움이 되었다고 그는 말했습니다. 그 고객은 다양한 3D 금속 부품과 여러 원통형 부품의 처리 능력을 확장하고 부품 간 시간을 단축하기를 원했습니다. 또한 고객은 부품 고정 장치 전환 시간을 줄이기를 원했습니다.

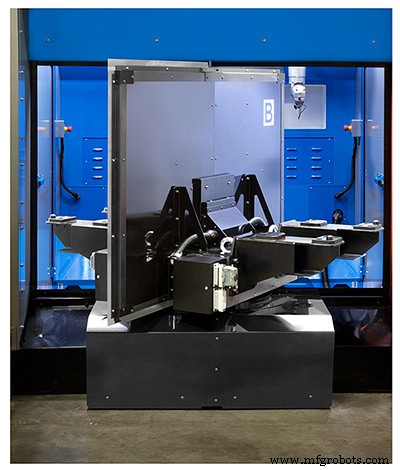

“우리는 고객에게 LASERDYNE 811에 3D 부품을 레이저로 절단하기 위한 2위치 인덱스 테이블[턴테이블]을 제공했습니다. 또한 작업자가 턴테이블에서 부품 고정 장치를 쉽게 전환할 수 있도록 공통 고정 장치 인터페이스를 제공했습니다. 원통형 부품을 지원하기 위해 고객이 쉽게 회전 테이블을 추가하고 제거할 수 있도록 동일한 부품 고정 인터페이스를 사용하는 회전 테이블을 제공했습니다. 회전 테이블을 추가하는 것은 부품 고정 장치를 추가하고 제거하는 것과 같습니다.

"결과적으로 고객은 높은 SKU 혼합으로 레이저 가공을 할 수 있고 부품 간 주기 시간을 단축할 수 있어 전체 비용이 절감되고 공장 처리량이 증가하며 최종 사용자에 대한 부품 리드 타임이 단축되고 고객이 계속 유지될 수 있습니다. 품질 저하 없이 경쟁력을 갖출 수 있습니다.”

Rickard는 FMS의 발전이 회사의 성공에 얼마나 중요한지 설명했습니다.

“필요에 따라 Prima Power Laserdyne은 3D 레이저 가공의 초기 개척자였습니다. 성공하려면 유연한 제조 시스템을 제공해야 했습니다. 사업 초기에는 일회용 기계를 판매하는 것이 매우 어려웠습니다. 고객들은 시스템이 유연해야 한다고 주장했습니다. FMS는 말하자면 우리 DNA의 핵심 부분입니다.

“수년에 걸쳐 시스템의 레이저 소스는 CO2 레이저에서 시작하여 Nd:YAG 시스템으로 마이그레이션하여 현재 파이버 레이저 시스템으로 이동했습니다. 레이저 소스가 변경될 때마다 더 많은 수의 재료를 레이저로 처리할 수 있습니다. 시간이 지남에 따라 우리는 광학 레이저 체인 끝에 있는 노즐을 변경하여 용접, 드릴링 및 절단을 지원하도록 시스템을 설계하고 개선했습니다.”

또 다른 변화는 회사의 시스템에 SPC 및 MTConnect를 도입한 것입니다. “제조업체는 SPC를 사용하여 분석 또는 기록 보관을 위해 모든 공정 및 기계 매개변수를 기록할 수 있습니다. MTConnect를 사용하여 제조업체는 실시간으로 매개변수를 스트리밍하여 실시간 프로세스 모니터링을 제공할 수 있습니다. 마지막으로 시스템은 레이저의 펄스별 제어를 포함하여 기계의 모든 측면을 실시간으로 제어합니다. 실시간 제어를 통해 컨트롤러는 7개 이상의 축을 지원하고 LASERDYNE 시스템과의 자동화 통합을 간소화할 수 있습니다.”

Ultimately, he concluded, “the general manufacturing sector and contract manufacturers are the leading edge when defining and needing FMS. This group of customers needs the ability to adapt their manufacturing processes.

Typically, this group supports a variety of products and customers. The livelihood and success are dependent on how quickly and efficiently they can adapt to the work available with the market. Every market sector has an up and down cycle. If one market sector is down, the speed at which the manufacturer can adapt to the growing market sector can mean the difference between growing the business and going out of business.”

자동화 제어 시스템

Universal Robots는 플라스틱 및 폴리머 생산 라인에 엄청난 유연성을 제공합니다. 필요한 다양한 재료와 온도 범위에 성공적으로 적응하고 정복할 수 있는 고도로 유연한 산업용 로봇이 필요합니다. 협업 시리즈인 UR3, UR5 및 UR10은 디게이팅, PCB 로딩 및 언로딩, 픽 앤 플레이스 프로젝트와 같은 영역을 포함하여 플라스틱 및 폴리머 제조를 위한 완벽한 솔루션을 제공합니다. 다양한 생산 공정과 플라스틱 및 폴리머 생산에 필요한 변화에 쉽게 적응할 수 있습니다. Universal Robots가 제공하는 다양한 생산

로봇 머신 텐딩으로 기존 자동화 생산 라인을 개선하면 회사가 글로벌 규모에서 경쟁력을 유지하는 동시에 자동화의 기술 격차를 해소하는 데 도움이 될 수 있습니다. 머신 텐딩이란 무엇입니까? 일반적인 자동화 시스템에서는 작업자가 전체 속도를 제어하면서 로드 또는 언로드해야 합니다. 머신 텐딩은 로봇이 원자재를 적재하고 기계가 프로그램을 실행한 다음 로봇이 완성된 부품을 꺼내 필요할 때마다 기계에 적재하는 것입니다. CNC 기계와 지속적인 통신 및 몇 가지 다른 기능의 성능이 있기 때문에 관리가 더 복잡하다는 점에서 자재 취급과는 다