자동화 제어 시스템

거의 모든 CAD/CAM 공급업체에 초점을 맞추는 것이 무엇인지 물어보면 5년 전과 현재도 동일하고 5년 후에도 동일할 것이라고 말할 것입니다. 가능한 빨리 기계에서 꺼내십시오. 다음은 이 두 가지 주요 영역의 현재 플레이 상태입니다.

최근 몇 년 동안 효율성을 높이고 작업 설정 시간을 줄이기 위해 CAD/CAM 소프트웨어에 다양한 변화가 있었습니다. 그러나 Siemens PLM Software(TX, Plano)의 NX CAM 제품 개발 이사인 Vyncent Paradise는 이렇게 말했습니다. 그는 사전 정의된 템플릿 사용과 CAD 파일 내에서 제품 및 제조 정보(PMI) 사용 증가를 포함하는 자동화를 가장 중요한 지원으로 언급했습니다.

"공차 및 마감 요구 사항과 같이 CAM에서 다운스트림으로 사용할 수 있는 CAD 모델링 프로세스에 더 많은 정보를 추가하기 위해 항상 노력하고 있습니다."라고 Paradise가 설명했습니다. "그리고 스마트 디지털 모델을 읽을 수 있다면 이를 사용하여 필요한 공차에 따라 가공 방법을 자동으로 선택할 수 있습니다."

Open Mind Technologies USA(매사추세츠주 니덤)의 전무 이사인 Alan Levine은 매장의 모범 사례를 저장하는 매크로를 사용하여 CAM 프로그래밍을 자동화하는 것의 가치를 강조했습니다. "다른 쪼개는 단계와 피드를 사용하여 특정 방식으로 깊은 구멍을 뚫는 것을 좋아한다고 가정해 보겠습니다. 프로그래머가 계속해서 이러한 단계를 거칠 필요가 없도록 이러한 프로세스를 매크로로 쉽게 저장할 수 있습니다.”라고 그는 말했습니다. Open Mind의 소프트웨어는 또한 사용자가 매크로를 분류하여 쉽게 찾고 적용할 수 있도록 도와줍니다. 또한 프로그래밍 지원 모듈은 매장마다 다르지만 일반적으로 영점을 설정하는 위치와 같이 특정 매장 내에서 표준화된 특정 설정 작업을 자동화합니다.

Open Mind의 hyperMILL 소프트웨어에 있는 hyperCAD-S 모듈은 점, 곡선, 면, 솔리드 또는 다각형 메쉬를 쉽게 선택할 수 있도록 하여 NC 프로그래머를 위한 CAD 지향 작업의 속도를 높입니다. Levine은 요소를 빠르게 추가, 삭제, 수정, 표시 또는 숨길 수 있으며 모든 기능은 NC 프로그래머의 작업에 맞춰져 있다고 말했습니다. 그 외에도 모듈에는 고정 장치의 위치 지정이 포함되어 있어 사용자가 만드는 부품의 어떤 면과도 일치하도록 조정할 수 있습니다. 예를 들어, 클램핑 죠와 같은 요소는 최적의 위치로 선형 또는 방사형으로 이동할 수 있습니다.

같은 맥락에서 Autodesk(CA San Rafael, CA)의 PowerMill 및 FeatureCAM 제품 마케팅 관리자인 Mark Gadsden은 FeatureCAM을 사용하는 작업자가 기계를 단계별로 프로그래밍할 필요가 없다고 언급했습니다. 대신 '회전', '보어', '볼트' 등과 같은 일상적인 상점 용어를 사용하여 프로그래밍합니다. 이러한 용어에서 요구 사항과 요구 사항을 인식할 수 있는 충분한 지능이 있으며, 한 줄씩 지시를 받을 필요 없이 자동으로 올바른 속도와 토크 강도를 채택합니다.”

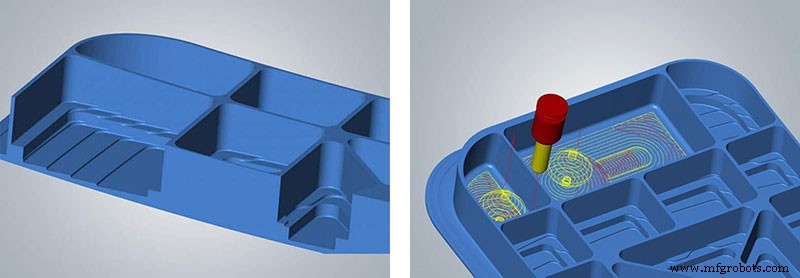

Gadsden은 또한 "단일 워크플로에서 구멍, 보스, 측면 및 포켓을 자동으로 인식하여 더 빠른 프로그래밍을 가능하게 하는 FeatureCAM의 DAFR(Directed Automated Feature Recognition) 기능을 지적했습니다. 표준 AFR이 활성 Z축에서 모델을 슬라이스하고 모델 아래로 내려가면서 완전한 기능을 생성하는 반면, DAFR을 사용하면 인식이 시작되기 전에도 사용자가 원하는 기능을 선택할 수 있습니다. 프로그래밍 시간을 최소화하고 사이클 시간을 줄이는 데 도움이 됩니다. 관례를 어기면 DAFR을 선삭 프로젝트에도 사용할 수 있습니다. 사용자에게 인덱스 각도를 선택할 수 있는 옵션을 제공합니다. 이는 필요한 Z축 이동 횟수를 줄여 절단 속도를 높이는 데 도움이 됩니다."

3D Systems(Rock Hill, SC)의 제품 관리자인 Daniel Remenak도 밀링을 넘어선 프로그래밍 지원에 대해 다음과 같이 말했습니다. 부품의 모든 면에 액세스할 수 있는 스핀들, 동기화 및 자동 부품 전송 작업을 지원하여 단일 설정, 조명 끄기 가공을 가능하게 합니다. 마찬가지로 GibbsCAM의 툼스톤 관리 시스템은 툼스톤 고정 장치에서 하나 또는 여러 작업의 자동화된 부품 레이아웃을 제공하므로 다음 툼스톤이 장비 외부에 설정되는 동안 장비를 풀타임으로 활용할 수 있습니다.”

Mastercam 소프트웨어 개발자인 CNC Software(Tolland, CT)의 수석 시장 분석가인 Ben Mund는 대부분의 상점에서 다양한 형식의 다양한 고객으로부터 부품 파일을 받습니다. “그래서 우리는 부품을 준비하고 기계에 더 빨리 가져오도록 설계된 기계공을 위한 CAD 도구를 만드는 데 중점을 두었습니다. 구멍 채우기, 고정물 생성, 표면 또는 솔리드 수리와 같은 작업은 종종 손상되거나 불완전합니다.” Mund는 기계공이 부품을 모델링할 때 설계자가 고려하지 않았을 수 있는 상황을 종종 처리한다고 덧붙였습니다. 이는 기계공에게 전문 CAD 기능을 제공하는 또 다른 원동력입니다.

3차원 가공 시뮬레이션은 프로그래밍에 큰 도움이 되었으며 계속 개선되고 있습니다. 로봇 로딩과 슬라이딩 도어의 로고를 포함하여 전체 공작 기계를 시뮬레이션하십시오. 가공 관점에서 필요하지 않을 수도 있지만 Mund가 관찰한 대로:

“작업자는 금속 덩어리를 통해 도구를 작동시킬 것입니다. 정확성에 대한 신뢰를 높이기 위해 할 수 있는 모든 조치는 좋습니다. 검증 전반에 대한 확신을 심어주는 좋은 방법입니다.” 그는 복잡한 멀티태스킹 기계의 경우 모든 세부 사항을 시뮬레이션하는 것이 중요하다고 덧붙였습니다. 그렇지 않으면 프로그래머가 충돌을 예측하고 피하기 어렵기 때문입니다.

Remenak은 "프로그래머가 보간 선삭, 나사 월링 및 다각형 선삭, 브로칭 또는 적층 금속 증착 공정과 같은 새로운 유형의 가공에 대한 정확한 시뮬레이션을 요구함에 따라" CAM 공급업체가 시뮬레이션 범위를 확장하고 있다는 데 동의했습니다.

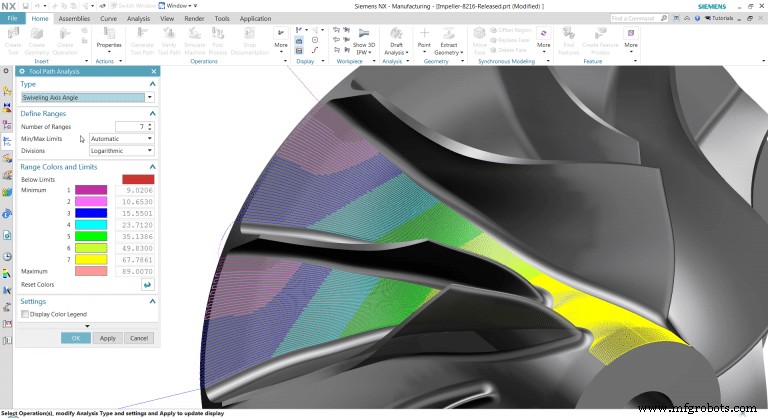

Siemen's Paradise는 "CAM 시스템은 우리가 프로그래머에게 제공한 것보다 훨씬 더 오래 전부터 공구 경로에 대해 알고 있었습니다. 그러나 우리는 지난 몇 년 동안 훨씬 더 많은 공구 경로 정보를 표시하기 시작했습니다." 예를 들어 도구 각도, 남은 재료의 두께, 문제가 있는지 표시하고 프로그래머를 해당 지점으로 바로 이동시키는 것이 포함됩니다.

"모든 것이 매우 당연하게 들리지만 아주 새로운 것입니다."라고 그는 말했습니다. "이런 것들은 무슨 일이 일어나고 있는지 이해하려고 하거나 뛰어난 마무리를 하려고 하는 프로그래머에게 매우 중요할 수 있습니다." 자동 충돌 감지는 CAM 패키지의 일반적인 속성이지만 프로그래머가 위치와 이유를 쉽게 찾을 수 있는 것은 아닙니다. 파라다이스는 그것이 변화하고 있다고 말했습니다. "우리는 사용자에게 더 나은 가공 작업을 만드는 데 도움이 되는 상황에 대한 보다 정확한 정보를 제공하고 있습니다."

CNC Software의 Mund는 모션의 색상 코딩이 도움이 된다고 덧붙였습니다. "한 눈에 속도와 피드, 모션 유형 또는 사용되는 도구 유형을 볼 수 있습니다." 그는 현대식 CAM이 검증을 위한 광범위한 도구 경로 분석 도구와 프로그램이 산출하는 결과를 모두 제공하며, 프로그래머가 "한 부분의 동작을 선택하고 이를 구동하는 숫자를 볼 수 있도록 하는 분석 도구"를 제공한다는 파라다이스의 견해를 되풀이했습니다. 사람들이 그것을 필요로 하는 경우는 흔하지 않지만 필요할 때 그것을 갖는 것이 중요합니다."

반대로, 때로는 사물을 있는 그대로 정확하게 표시하지 않는 것이 가장 좋습니다. Mund는 CAD에서 CAM으로의 전환이 기계가가 더 쉽게 가공할 수 있도록 부품 모서리의 반경과 같은 형상을 일시적으로 억제할 수 있는 기능을 기계가에게 제공함으로써 도움이 될 수 있다고 말했습니다.

Paradise에 따르면 CAD 모델의 세부 사항을 줄이는 데 도움이 되는 동시에 CAM 프로그램에 해당 영역의 기능을 가공하도록 지시하는 경우도 있습니다. “모델링 시간을 절약합니다. 나는 파일 크기를 저장합니다. 그리고 CAM을 자동화합니다. 모두 같은 과정입니다.” 이 마지막 예는 Autodesk와 마찬가지로 Siemens PLM이 NX와 함께 완전한 CAD/CAM 패키지를 제공한다는 것을 상기시켜줍니다.

마지막으로 Paradise는 모든 CAM 시뮬레이션이 똑같이 정확하고 매끄럽지 않다고 주장했습니다. “우리는 공작 기계로 갈 최종 G 코드를 사용하여 NX CAM 내에서 시뮬레이션을 구동합니다. 후처리는 시스템에 바로 내장되어 있습니다. 따라서 경로를 프로그래밍하는 즉시 시스템은 G 코드를 생성하고 우리는 이 G 코드를 사용하여 시뮬레이션을 구동합니다.”

Paradise는 대부분의 CAD/CAM 패키지가 가공 시뮬레이션을 위해 타사 제품을 사용한다고 말했습니다. “후처리기에서 G 코드를 내보내고 다른 시스템으로 가져와야 합니다. 그리고 해당 시스템에서 기계 모델, 워크홀딩 및 절삭 공구도 복제해야 합니다. 그런 다음 거기에서 G 코드 기반 시뮬레이션을 실행합니다. 그리고 설계 수정이나 문제가 있는 경우 CAM 시스템으로 돌아가서 변경하고 주기를 다시 거쳐야 합니다. 우리는 NX CAM 내에서 즉석에서 이 모든 작업을 수행한다는 점에서 독특합니다.”

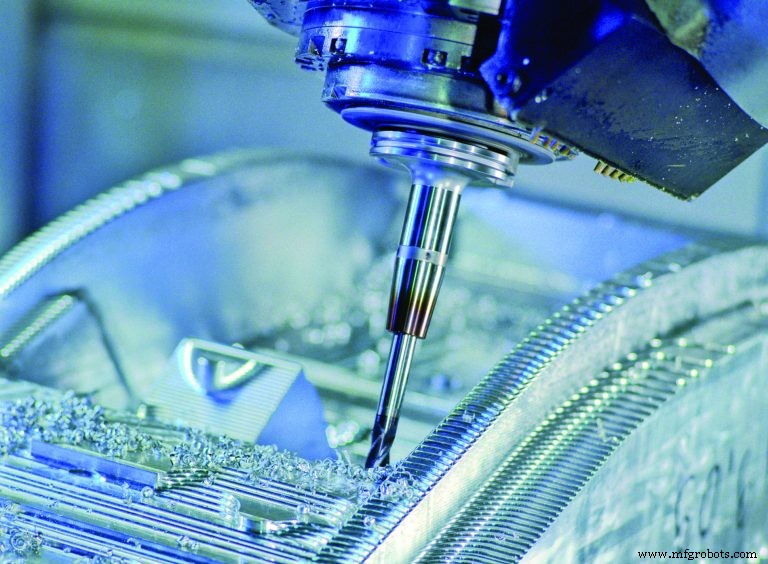

커터 바로 앞에 있는 재료의 체적 분석을 기반으로 최적의 이송 속도를 자동으로 프로그래밍하는 기능은 아마도 사이클 시간을 줄이기 위한 드라이브에서 가장 뜨거운 주제일 것입니다. 모든 CAM 공급자는 작업 및 축 구성에서 다양한 이름과 변형으로 기능을 제공합니다. Mastercam에서는 Mund가 설명했듯이 소프트웨어가 "칩 부하가 일정하게 유지되도록 도구의 맞물림을 지속적으로 변경"하기 때문에 Dynamic Motion이라고 합니다.

쉬운 예는 직선 구간에서는 빠르게 가고 코너에서는 감속하는 반면, 컷을 프로그래밍하는 기존 방식은 코너에서 공구가 살아남을 수 있고 전체 주변부에 동일한 속도를 적용할 수 있는 이송 속도를 설정하는 것입니다.

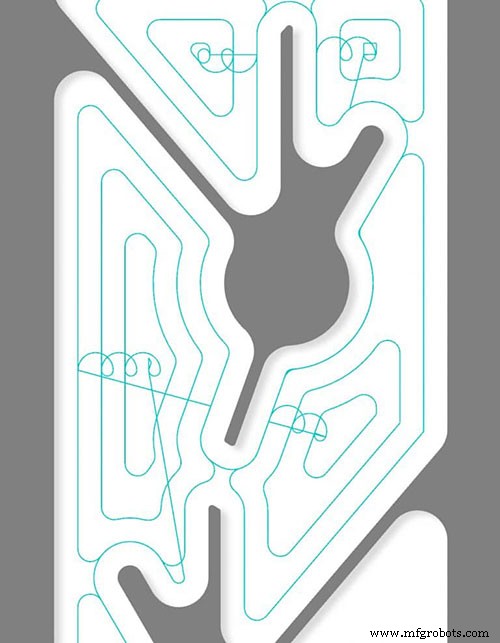

또한 목표는 물리적으로 가능한 한 공작물과의 결합을 유지하는 것입니다. 기존 황삭 및 트로코이드 가공과 구별되는 이 기술은 부품의 한 부분을 절단한 다음 다른 작은 부분을 절단하기 위해 루프를 돌고 있습니다. 위에서 볼 때 Dynamic Motion의 도구 경로는 비교하여 혼란스러워 보일 수 있지만 칩은 크기와 모양이 일관적입니다. 분리 및 재결합이 공구 마모에 기여하기 때문에 커터에도 더 좋습니다.

Mund는 또 다른 이상적인 방법은 공구의 절삭 표면을 최대한 많이 사용하고 깊은 축 방향 절삭을 수행하는 것이라고 덧붙였습니다. 직관에 어긋나는 것처럼 보이지만 일련의 깊은 방사상 절단으로 내려오는 것보다 얕은 방사상 맞물림으로 더 깊은 축 방향 절단을 수행하는 것이 훨씬 빠릅니다.”

Mund는 대부분의 CAD/CAM 패키지가 유사한 기술을 가지고 있음을 인정하고 "지난 몇 년 동안 복잡한 황삭 및 2D 마무리의 표준 방법이 되었습니다. 보편적으로 유용한 도구 경로 유형을 만드는 데 거의 근접했습니다. 우리는 오래된 기계와 비최상급 툴링을 사용하여 가공 시간을 50~60% 단축하는 상점을 보았습니다."

Open Mind의 접근 방식은 Celeritive Technologies Inc.(Moorpark, CA)의 기본 VoluMill 키트에 라이선스를 부여하고 여러 깊이를 얻기 위한 슬라이싱, 단면화 및 충돌 검사와 같은 작업을 위한 자체 방법을 추가하는 것이었습니다. 사용자 정의를 고려하여 제품의 고유한 이름인 Maxx Machining 황삭을 선택했습니다.

Levine은 구현의 가장 독특한 측면은 이를 5축 가공으로 확장하는 것이라고 말했습니다. “타이어 몰드나 항공기 엔진 케이싱과 같은 성형 부품이 있는 경우 5축 황삭 경로를 제공할 수 있습니다. 타이어 몰드와 같은 곡면에 기존 CAM을 사용하는 경우 Z 컷을 많이 수행하고 결국 해당 표면에 많은 계단이 생깁니다. 5축에 고성능 황삭을 적용하면 모양이 변형되어 마무리 경로에 일정한 양의 재료가 남습니다. 전체 프로세스가 더 잘 진행되고 중간 정리 컷을 많이 절약할 수 있습니다."

Mund는 Mastercam이 최근 5축 황삭 및 선삭에 Dynamic Motion을 추가했으며, Gadsden은 PowerMill의 새로운 "자동 공구 축 틸팅... 모든 모델 모양과 공구 경로 유형에 대해 부드럽고 안전한 5축 모션을 생성하는 데 도움이 되는 단일 솔루션을 제공하여 3축 코드를 사용하는 것처럼 5축 프로그램을 쉽게 만들 수 있습니다."

GibbsCAM은 또한 VoluMill을 사용하며 Remenak은 절단 시간과 공구 수명이 크게 개선된 점을 인정합니다. 그는 "최근의 발전은 이러한 고효율 밀링 알고리즘에서 배운 교훈을 선삭에 적용했으며 그 결과 GibbsCAM 12에서 사용할 수 있는 VoluTurn과 같은 차세대 선삭 공구 경로가 탄생했습니다. 이러한 새로운 선삭 공구 경로는 높은 재료 제거율을 제공합니다. 절단 품질과 절단기 수명을 개선하기 위해 기계 및 도구 스트레스를 줄이는 동시에."

자연스럽게 현대식 CAM은 리프트 오프 높이와 리프트 오프 거리를 모두 줄여 비절단 시간을 최소화합니다. 파라다이스는 이렇게 말했습니다. 또한 절단 및 비절삭 경로의 이동을 원활하게 하는 것의 중요성에 대해서도 관심을 갖고 있습니다.

“비절삭 동작을 처리하는 쉬운 방법은 기계에 정지하고 들어 올려 다음 가공 영역 위의 지점으로 빠르게 이동하고 다시 정지하고 아래로 이동하고 결합하도록 지시하는 것입니다. 몇 번의 움직임은 괜찮지만 시간이 지남에 따라 가공할 부품인 경우 역학의 정확히 동일한 위치에서 수천 번의 움직임이 있을 수 있으며 이는 기계를 손상시킵니다. 또한 더 느립니다. 적절한 곡선을 계산하고 각 끝에서 가속 및 감속을 구축하는 것이 가장 좋은 방법입니다. 예를 들어, 한 대규모 고객은 최근에 비절삭 경로를 매끄럽게 하여 수백 대의 기계에서 사이클 시간을 10% 절약했습니다."

비절삭 시간을 매끄럽게 하려면 정교한 제어나 고가의 기계가 필요하지 않습니다. 경제적인 기계라도 생산성을 높이는 쉬운 방법입니다. 또한 기계의 마모를 줄여주기 때문에 기계 수명이 연장됩니다.

추가 개선 사항에는 Open Mind의 hyperMILL에 있는 새로운 3D 최적화 황삭 사이클이 포함됩니다. 스텝오버 거리는 고이송 커터 형상에 대해 측정된 스캘럽 높이에서 계산할 수 있으며, 큰 스텝오버가 있을 때 특수 공구 경로 이동이 코너에서 나머지 재료를 제거합니다.

Levine은 비밀이 커터 바닥의 형상을 정확하게 모델링하는 데 있다고 말했습니다. 반면 "다른 소프트웨어는 고이송 커터를 코너 반경이 있는 불노즈 커터로 근사합니다. 고이송 커터의 바닥은 실제로 큰 유효 반경을 가지고 있으며 우리는 그렇게 모델링합니다."

한 가지 이점은 소프트웨어가 커터의 형상이 공간을 남기는 위치를 알고 있기 때문에 벽에 더 가깝게 기계를 가공할 수 있다는 것입니다. 반면 평평한 바닥으로 커터를 근사하는 시뮬레이션은 아무것도 없는 곳에서 접촉을 봅니다. Levine은 절단기 모델링을 통해 인접 절단부 사이의 거리를 더 잘 계산하여 표면 품질을 제어할 수 있다고 덧붙였습니다.

고이송 커터에 국한되지 않는 또 다른 오픈 마인드 기능은 "지능형 절단 분할"입니다. 예를 들어, 공작물의 섹션에서 4.1인치(104mm)의 재료를 제거해야 하고 프로그래머가 1.0인치(25.4mm) 스텝오버를 지정한 경우 마지막 절단은 매우 얇을 수 있습니다(이보다 더 얇을 수도 있습니다. 예시). 비효율적인 것 외에도 이러한 슬라이버를 가공하는 것은 일부 재료에서 매우 해로울 수 있다고 Levine은 말했습니다. "그래서 우리는 모든 절단이 동등한 재료를 사용하도록 총 단계 수를 기반으로 다시 계산하여 규정된 단계를 무시하는 이 옵션을 제공합니다."

마지막으로, 많은 회사에서 "서클 세그먼트 엔드밀" 및 기타 새로운 원추형 배럴 도구 설계의 사용을 가능하게 하고 있습니다. ("새로운 공구 설계는 그 어느 때보다 빠른 절삭력을 제공합니다", ME Tooling &Workholding 문제, 2018년 봄 참조). Levine이 설명했듯이 이러한 도구는 유효 반경이 1,500mm에 이르며, 6mm와 8mm의 스텝오버 거리를 실현하여 주기 시간이 90% 이상 단축된 우수한 표면 조도를 실현합니다. "둥근 내부 모서리와 같은 인접 영역을 마무리하기 위해 커터를 전환할 필요가 없으며 접근하기 어려운 영역을 효율적이고 안전한 방식으로 가공할 수 있습니다."라고 그는 말했습니다.

Gadsen은 배럴 도구를 사용하여 매우 복잡한 블리스크의 5축 가공을 최적화하기 위해 3년 전에 고객과 협력했으며 밀링 사이클 시간을 200시간에서 35시간으로 단축할 수 있었다고 말했습니다. 비용이 72% 감소합니다.”

또 다른 개선 영역은 3D 프린팅입니다. Autodesk의 Gadsden은 감산 및 적층 공정을 결합한 기계의 가용성이 증가하고 있음을 강조했습니다. “These hybrid machines look set to transform how we manufacture parts, but they present a programming challenge for CAM software because additive processes are not just subtractive ones in reverse. With this in mind, Autodesk has added specialized tools to PowerMill to program, control and simulate high-rate, additive manufacturing processes.”

자동화 제어 시스템

2020년 3월 31일 마르포스는 AxiCheck 소프트웨어 패키지를 출시했습니다. 소프트웨어에는 마르포스 프로브로 수집된 데이터를 분석하는 그래픽 인터페이스가 포함되어 있으며, 이를 그래픽 형식으로 처리하여 설치된 장비의 작동 상태를 쉽게 확인할 수 있습니다. AxiCheck는 기계의 상태를 빠르고 정확하게 검사하여 사용자가 공작물에 영향을 줄 수 있는 오류를 식별 및 수정하고 유지 보수 작업을 미리 계획할 수 있도록 하여 생산 능력을 높이는 데 도움이 됩니다. 이는 특히 값비싼 부품 생산의 단일 배치를 처리할 때 불량 부품의

기후 변화와 전 세계 이산화탄소 수준에 대한 우려로 인해 최근 몇 년 동안 녹색 에너지가 운전석에 가까워졌습니다. 국제 에너지 기구(IEA)의 글로벌 에너지 리뷰(Global Energy Review)에 따르면 대부분의 전문가들은 재생 에너지가 2021년에 전체 전력의 거의 30%를 생산할 것으로 예상하며 풍력과 태양열 발전은 각각 17%와 18% 증가할 것으로 예상합니다. 이러한 인상적인 성장에도 불구하고 화석 연료는 계속해서 시장을 지배하고 있으며 IEA는 석탄 수요만 해도 모든 재생 에너지를 합한 것보다 60% 이상을 차지할