자동화 제어 시스템

빠르고 스마트한 제어 기능으로 긴 작업을 짧게 처리합니다.

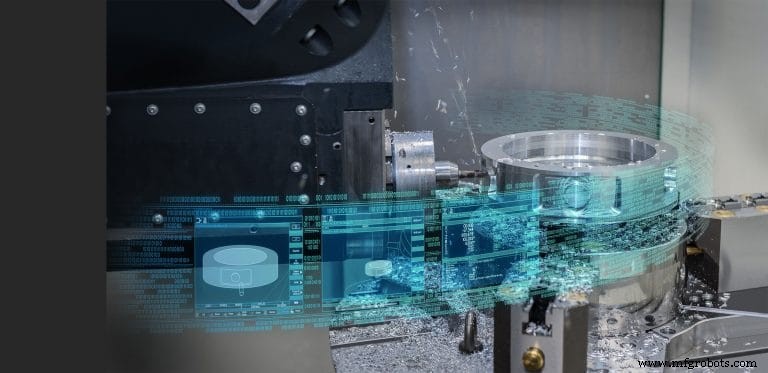

연결된 제조 및 디지털화 기술은 기계 공장에서 금속을 절단하고 가능한 한 빠르고 효율적으로 부품을 생성하는 데 도움이 되는 CNC 기계 제어의 많은 주요 혁신에 박차를 가하고 있습니다. 대부분의 경우 소프트웨어는 CNC 프로그래머와 작업 현장의 작업자 모두가 가능한 최고의 정밀도로 부품을 쉽게 제조할 수 있도록 도와줍니다.

오늘날의 CNC 장비는 더 빠른 프로세서, 컴퓨팅 집약적인 작업을 위한 더 많은 온보드 RAM, 거의 즉각적인 부팅 시간과 걱정 없는 작동을 가능하게 하는 새로운 솔리드 스테이트 드라이브 옵션을 포함하여 최신 하드웨어 발전으로 사실상 강타합니다. 거친 매장 환경.

그러나 연결된 제조 앱, 고급 3D 시뮬레이션 및 터치 기반 사용자 인터페이스를 포함하는 기능을 통해 최신 소프트웨어의 발전은 CNC 빌더에게 팩과 차별화할 수 있는 최상의 방법을 계속 제공하고 있습니다.

인디애나폴리스에 있는 Hurco Cos. Inc.의 제품 기술 전문가인 Michael Cope는 “제어 소프트웨어는 공작 기계 제조업체가 판도를 바꾸는 혁신을 도입할 수 있는 유일한 장소입니다. "특히 새로운 야금 기술이나 이와 유사한 기술의 도입 없이 새롭고 혁신적인 기계 솔루션이 거의 없기 때문에 CNC 제어를 보다 강력하고 다재다능하며 사용하기 쉽게 만드는 최신 소프트웨어 및 그래픽 사용자 인터페이스 변경을 제공합니다. 각 건설업체가 경쟁업체와 차별화되는 영역입니다.”

제조 산업이 디지털화 과정을 거치면서 CNC 제어 개발자와 공작 기계 제조업체는 최신 센서, 프로세서 및 소프트웨어를 통해 새로운 기능을 계속 추가하고 있습니다. 특히 IMTS에서 제어 개발자인 FANUC와 Siemens는 산업용 사물 인터넷(IIoT)을 위한 제어 및 자동화를 연결하고 인더스트리 4.0을 구현하기 위한 새로운 장비와 전략을 선보였습니다.

미시간주 로체스터 힐스에 위치한 FANUC America Corp.의 IMTS 부스에서 이 회사는 FANUC Intelligent Edge Link and Drive(FIELD) 데이터 수집 및 모니터링 시스템과 ROBOT-LINKi의 Zero Down Time을 포함한 최신 IIoT 기술을 시연했습니다. (ZDT), 예측 분석을 사용하여 예기치 않은 장애로 인한 가동 중지 시간을 방지합니다.

FANUC는 또한 5축 및 복합 가공 기능을 위한 개선된 고해상도 3D 모델 가공 시뮬레이션을 포함하여 새로운 CNC 기능을 선보였습니다. 최신 Series 0i-Model F Plus는 Series 0i 컨트롤의 차세대 버전입니다. FANUC의 CNC를 회사 로봇과 연결하기 위한 QSSR(Quick and Simple Startup of Robotization) 기능이 있습니다. 또한 FANUC는 CNC에 직접 내장된 비전 기능을 추가했습니다.

FANUC America의 Hoffman Estates, Illinois 기반 CNC 유닛의 엔지니어링 관리자인 Paul Webster는 "CNC에서 내장형 비전 시스템을 사용하려는 많은 노력을 보고 있습니다."라고 말했습니다. “이것은 막 출시되고 있습니다. 하드웨어 기술은 로봇 쪽과 같지만 구현 방식이 다릅니다.” Webster는 FANUC 로봇에 사용되는 비전 시스템과 다른 소프트웨어를 사용하여 "CNC를 통해 비전을 유연하게 구현할 수 있습니다"라고 말했습니다.

CNC 공작 기계를 함께 연결하는 최신 트렌드는 제조업체에게 더 높은 생산성과 더 안정적인 품질을 제공할 수 있다고 일리노이 소재 Siemens Machine Tools Business Unit의 Elk Grove Village의 Sinumerik CNC 제품 관리자인 Tiansu Jing이 말했습니다. "지멘스는 항공우주 및 자동차와 같은 주요 분야를 포함하여 모든 제조 분야에 다양한 기술 혁신을 제공하고 있습니다."라고 그는 말했습니다. “혁신은 새롭고 강력한 TIA 포털과 Safety Integrated Plus를 도입하여 기계 제작자의 엔지니어링 속도를 향상시키는 것뿐만 아니라 최종 고객에게 연결하는 방법을 제공하는 날짜 디지털화 제품의 '예술'에 중점을 두고 있습니다. 장비를 모니터링, 분석 및 최적화합니다.

Jing은 "'디지털화'라고도 하는 Smart Manufacturing/Industry 4.0은 제조업의 판도를 바꾸고 있습니다."라고 말했습니다. “기계를 함께 연결하면 새로운 비즈니스 모델뿐만 아니라 많은 새로운 가능성이 생깁니다. 고객에게 더 나은 서비스를 제공하기 위해 제조업체는 생산성과 품질을 높여 더 짧은 리드 타임에 더 나은 제품을 제공해야 합니다. 마찬가지로 시장에서 경쟁력을 강화하기 위해 기업은 신제품을 설계하는 데 걸리는 시간을 단축해야 합니다.”

기계 기술자는 항상 절단 작업을 더 쉽고 빠르게 만드는 방법을 찾고 있다고 Jing은 덧붙였습니다. “다양한 종류의 기계의 경우 이 목표를 실현하기 위해 서로 다른 기능이 필요합니다. 짧은 시간에 더 나은 표면 품질을 위한 몰드 및 다이 커팅을 위한 'Top Surface'와 모든 도구를 쉽게 관리할 수 있는 'Tool Manager'로 도구 파손 등으로 인한 기계 가동 중지 시간을 줄일 수 있습니다.”라고 그는 말했습니다. CNC 제어 요소를 통해 대규모 제조업체와 소규모 작업장 운영 모두에서 생산성을 높이는 특수 루틴 및 매크로를 쉽게 추가할 수 있습니다.

"제조업체는 항상 더 높은 생산성과 더 나은 품질을 찾고 있습니다."라고 Jing은 말했습니다.

"공구 재료와 기계 역학에 따라 절삭 속도를 크게 단축하기가 어렵기 때문에 생산성을 높일 수 있는 새로운 잠재력은 작업을 다른 기계에 분배하고 최적화된 공구 배열, 설계 확인을 위한 실제 절단 전 시뮬레이션, 도구 등을 포함한 기계 구성 요소의 온라인 분석

"Siemens는 대형 제조업체와 소규모 제조업체가 가상 트윈을 설정하고 생산을 분석하여 제품 설계에서 납품까지 생산을 최적화할 수 있도록 완전한 제품 라인을 제공하고 있습니다."라고 Jing은 말했습니다. Siemens 소프트웨어에는 Manage MyMachine, Analyze MyPerformance, Analyze ToolPath 및 Run MyVNCK가 포함되어 있어 설계를 확인하고, 부품 프로그램을 최적화하고, 절단을 시뮬레이션하고, 기계를 최적의 성능 수준으로 계속 작동할 수 있습니다.

Hurco의 Cope에 따르면 기계를 인더스트리 4.0 및 스마트 제조와 연결함으로써 업계는 판도를 바꾸고 오늘날 제조 분야에 존재하는 기술 격차를 해소할 수 있습니다. “이 새로운 표준은 기계와 제어 장치가 서로 상호 작용하도록 하고 기계가 대규모 제조 셀 내에서 '조력자'가 되도록 하는 기능을 제공합니다. 특정 기계를 사용할 수 있게 됩니다. 또한 지정된 이메일이나 문자 수신자에게 작업 또는 기계 피드백을 보낼 수도 있습니다.

Cope는 “자동화 작업의 강력함과 다재다능함은 앞으로 모든 규모의 매장에서 점점 더 중요해질 것입니다.”라고 말했습니다. "직원 수가 적기 때문에 소규모 매장은 2교대 및 3교대를 연장하지 않고도 하루에 더 많은 시간을 활용할 수 있기 때문에 대규모 매장보다 이 기술의 이점을 더 많이 누릴 수 있습니다."

IMTS 부스에서 Hurco는 협업 로봇, 다축 직렬 로봇 및 팔레트 시스템을 사용한 자동화를 선보이며 많은 작업장에서 볼 수 있는 다품종/소량 부품 생산 자동화를 시연한다고 Cope는 말했습니다. Hurco와 Erowa 사이, Universal Robots, FANUC, 온라인 리소스, 산업 제어 및 자동화

Cope는 “Hurco는 UltiMotion이라는 특허 소프트웨어 기반 모션 제어 시스템을 발명하기 위해 광범위한 엔지니어링 리소스를 투입했습니다. “UltiMotion, 엄청난 양의 메모리 및 NC 블록 미리보기(모든 표준 기능은 우리 제어)를 사용하면 모든 산업 분야에서 이점을 얻을 수 있지만 특히 금형 제조업체와 항공우주 공장에 이점이 될 것입니다. 결합된 속도, 처리량 및 축 응답성은 고객이 더 짧은 주기 시간과 뛰어난 표면 마감으로 가능한 최고의 부품을 생산하는 데 도움이 될 것입니다.”

일리노이주 샴버그에 있는 Heidenhain Corp.의 TNC 비즈니스 개발 관리자인 Gisbert Ledvon은 다축 기계에서 단일 설정으로 보다 효율적으로 작업하는 것이 오늘날 CNC의 추세라고 말했습니다. "사람들은 가능하면 한 기계에서 더 많은 작업을 수행하기를 원합니다. 따라서 5축은 완전한 5축뿐만 아니라 3+2[가공]에 대해서도 점점 더 많은 발전을 이루었습니다. 사람들은 경쟁력을 유지해야 하기 때문입니다."라고 Ledvon이 말했습니다. . "그들이 하던 일을 계속한다면 경쟁력이 없을 것입니다."

그는 일부 가공 작업이 미국으로 돌아오고 있지만 가장 쉬운 가공은 아니라고 덧붙였습니다.

“복잡한 것들이 돌아오고 있습니다. 하나의 공작 기계에서 더 많은 작업을 수행하려는 사람들의 경향이 있으므로 5축 또는 밀링 기계에서 밀링/턴 작업을 수행하려고 합니다. 그들은 조금 더 자동화를 시작하기를 원하기 때문에 간단한 팔레트 교환기를 관리하고 우선 순위를 설정하는 쉬운 제어 기능을 원합니다."

그는 하이덴하인의 TNC 제어에 있는 최신 소프트웨어의 도움으로 스카이빙 및 복잡한 기어 절단을 위한 가공 작업이 다시 돌아왔다고 덧붙였습니다. 복잡한 가공 작업을 수행하려면 Heidenhain이 최근 동적 충돌 모니터링을 포함하여 TNC의 도구 상자에 추가한 것과 같은 시뮬레이션 소프트웨어에서 매우 정확한 3D 모델링이 필요합니다.

"예를 들어 충돌이 발생하지 않도록 프로그램을 확인하는 CAM 또는 Vericut 프로그램과 같이 외부에서 충돌 모니터링이 있을 수 있지만 사람들은 가능하다면 기계 [제어]에서도 수행하기를 원합니다."라고 Ledvon은 말합니다. 말했다. "만약 기계가 충돌 문제가 있는지 시각적으로 보여줄 수 있다면 기계 운동학의 3D 모델을 보고 싶어하고 프로그래밍을 하고 있는지 다시 확인하기를 원합니다. 기계.”

FANUC 및 기타 업체가 IMTS에서 도입한 새로운 CNC 기반 시뮬레이션과 함께 CNC 제어 장치의 부품 시뮬레이션이 점점 보편화되고 있습니다. FANUC의 시뮬레이션은 가공 작업이 진행되는 동안 부품의 솔리드 본체를 보여주는 전체 3D 부품 시뮬레이션을 제공합니다.

Hurco의 Cope는 CNC 개발자 제품 내에서 솔리드 모델의 사용도 증가하고 있다고 말했습니다. “일부 컨트롤이 채택되기 시작했고 우리가 확실히 성장할 추세는 솔리드 모델을 컨트롤로 직접 가져와서 프로그램을 만드는 기능입니다. 몇 년 동안 스톡 지오메트리로 사용할 STL 파일을 가져올 수 있었지만 Hurco는 IMTS 2018에서 향상된 3D DXF가 포함된 3D 가져오기라는 새로운 기능을 선보였으며 이는 쇼 참석자들로부터 큰 호응을 얻었습니다.”라고 Cope가 덧붙였습니다. "많은 사용자가 고객으로부터 솔리드 모델 파일을 받기 때문에 CAM 시스템 없이도 해당 파일을 컨트롤에 로드하고 파트 프로그램을 생성할 수 있다는 것이 큰 이점입니다."

사용 용이성은 대부분의 기계공의 희망 목록에서 매우 높은 순위를 차지하며 CNC 개발자는 이 분야에서 꾸준히 발전하고 있습니다. FANUC는 최근 몇 년 동안 사용자 인터페이스를 개선하고 다른 많은 개발자는 사용하기 쉬운 터치스크린 인터페이스를 포함합니다.

켄터키주 플로렌스에 있는 Mazak Corp의 소프트웨어 엔지니어인 Robin Cave는 “그들은 속도를 원하고 기다리지 않고 정확성을 원합니다.”라고 말했습니다. 자르기 전의 코드는 모든 것을 보여주는

매우 좋은 시뮬레이션으로 시작됩니다."

SmoothX, SmoothG 및 SmoothC를 포함하는 Mazatrol Smooth CNC 라인은 약 3년 전 일본의 Mazak에 의해 Mitsubishi 하드웨어를 사용하고 Windows 8 임베디드 운영 체제를 통합하여 개조되었습니다. 이러한 CNC는 슬라이더 막대 및 기타 그래픽 입력을 사용하여 부품 프로세스를 조정할 수 있는 터치스크린을 통해 사용자에게 직관적인 작동을 제공합니다.

"굉장히 빠른 제어입니다."라고 Smooth CNC의 Cave는 Georgia Tech가 제어를 테스트했다고 언급했습니다. “우리가 이전에 만든 것보다 더 빠르게 처리하고 솔리드 스테이트 드라이브가 속도를 높이는 데 큰 도움이 됩니다. 항상 많은 속도가 필요한 것은 아니지만 볼 노즈 엔드밀을 보간할 때 많은 코드를 빨리 먹어치워야 합니다.”라고 Cave가 말했습니다. “금형 및 항공우주 작업에서 이러한 유형의 일을 더 많이 접하게 됩니다.

"고객과 함께 하는 또 다른 정말 중요한 것은 SMC, 즉 부드러운 기계 구성입니다."라고 Cave는 말했습니다. “고객이 원했던 것은 우리 기계가 더 유연해지는 것이었습니다. 때로는 정말 정확해야 하지만 때로는 그렇지 않습니다.” SMC를 사용하면 기계 기술자가 슬라이더를 쉽게 조정하여 기계 조건에 따라 기계의 정확도를 높이거나 낮출 수 있으므로 기계 내 프로그래밍 작업이 쉬워집니다.

일리노이주 Elk Grove Village에 있는 Fagor Automation-USA의 마케팅 관리자인 Todd Drane은 오늘날 CNC 사용자의 핵심 트렌드는 가공의 다양성이라고 말했습니다. Drane은 "제조업체는 제조 현장에서 사용하는 모든 애플리케이션을 처리할 수 있는 단일 CNC 플랫폼을 원합니다."라고 말하면서 이를 통해 작업장 직원을 더 잘 교환할 수 있다고 말했습니다. "일단 CNC 플랫폼 하나를 배우고 나면 운영 플랫폼이 새 프로세스와 동일하게 유지된다면 해당 개인을 위한 새 프로세스에 대한 통합이 훨씬 쉬워집니다."

최신 개발 중 Fagor의 8065 CNC 플랫폼은 고속 가공에 필요한 독점적인 고급 기능과 함께 최고의 가공 표면 조도와 최대 정확도를 유지하도록 설계되었다고 Drane은 말했습니다. Fagor의 ARFS(Adaptive Real-Time Feed and Speed) 기능을 통해 CNC는 스핀들 부하, 서보 전력 및 공구 팁 온도와 같은 가공 조건을 분석하고 최대 가공 성능 생산성을 위해 축 이송 속도와 스핀들 속도를 모두 조정할 수 있습니다. . “결과적으로 우수한 부품 마감과 함께 사이클 시간이 단축되었습니다. 연장된 스핀들 및 서보 모터 수명은 물론 향상된 도구 활용도 달성됩니다.”

Fagor 8065 CNC에는 기계에 가해지는 기계적 응력을 줄여 공작 기계 수명을 연장하는 항공 우주 전용 고속 표면 정확도(HSSA) 가공 기능도 탑재되어 있습니다. 또한 기계 진동이 낮기 때문에 기계가 더 부드럽게 움직일 수 있고 더 높은 이송 속도가 가능하다고 Drane은 말했습니다. "또한 온보드 보드 다이어그램 도구를 사용하면 기계의 주파수 응답을 측정할 수 있으므로 다양한 작동 조건 및 환경에서 발생하는 기계 진동을 실제로 필터링할 수 있습니다."

Fagor는 또한 8060 및 8065 CNC 플랫폼 모두에서 사용할 수 있는 FMC(Fagor Machining Calculator) 응용 프로그램을 제공합니다. 이 기능은 가공할 재료 및 가공 작업(밀링 및 선삭)의 데이터베이스와 적절한 절삭 조건(각 작업에 대한 축 가공 이송 속도 및 스핀들 속도)을 선택하기 위한 인터페이스로 구성됩니다. Drane은 Fagor CNC의 또 다른 발전은 제어 라인의 컴팩트한 하드웨어 설계라고 말했습니다. "고객이 말했듯이 오늘날의 제조에서 공간은 돈입니다."라고 그는 말했습니다. “따라서 Fagor는 소형 CNC뿐만 아니라 소형 드라이브와 모터까지 만들었습니다. 아이디어는 쿠키 커터 접근 방식에 비해 필요에 맞는 린 솔루션을 제공하는 것입니다.”

자동화 제어 시스템

CNC 기계공을 위한 CNC 밀 프로그램 예. CNC 밀 프로그래밍 예 CNC 프로그램 G0 X-60 Y0G1 X-70 (P1)G2 X-25.02 Y25.97 R30 (P2)G1 X2.46 Y10.13 (P3)G3 X8.5 Y10.92 R5 (P4)G1 X18.79 Y21.21 (P5)G2 X25.13 Y-26.05 I21.21 J-21.21 (P6)G1 X-5 Y-8.66 (P7)G3 X-12.14 Y-11.13 R5 (P8)G2 X-70 Y0 R30 (P1)G1 X-60 G M S T 코드 설명 코드 설명 G00 빠른

제출자:BEATA 요약 CNC 프로그램에서 직접 각도를 제공하는 방법을 보여주는 CNC 프로그램 예 그림/이미지 CNC 프로그램 O0012;N10 G10 P0 Z-200;N20 T303; (PROFILING)N30 G50 S2200;N40 G96 G99 S230 F0.12 M4 M8 M200;N50 G0 X0 Z3;N60 G1 Z0 ; (P1)N70 ,A90 R6; (FIRST ANGLE)N80 X50 Z-25 ,A165; (SECOND ANGLE A165 comes from 180°-15°=165°)N90 ,A180N100 X