자동화 제어 시스템

그러나 로봇은 생산을 완전히 실행할 수 없습니다.

로봇 공학을 용이하게 하는 보다 유연한 작업 셀 및 설치와 함께 더 많은 기능을 갖춘 더 저렴한 로봇은 비자동차 부문에서 자동화된 제조 시설의 성장을 가속화하고 있습니다. 그러나 로봇 공학과 자동화가 작업 현장에서 불을 끄는 제조로 이어지는지에 대한 아이디어는 엇갈립니다.

Robotics Industries Association에 따르면 2018년 로봇 공학의 전체 판매 대수와 수익은 감소했지만, 생명 과학, 식품 및 소비재, 플라스틱 및 고무 및 전자 산업 분야에서 산업용 로봇 주문은 실제로 전년도에 비해 24% 증가했습니다. .

성장에는 여러 가지 이유가 있습니다. 그 중 로봇 시스템은 설치가 쉽고 자동화 시스템 및 프로그램에 통합되기 때문입니다.

예를 들어, 스위스에 기반을 둔 ABB의 접근 방식은 각 고객을 위한 맞춤형 작업 셀을 설계 및 엔지니어링하는 대신 다양한 표준화된 모듈식 자동화 솔루션을 생산하는 것입니다.

ABB USA Robotics의 영업 및 마케팅 부사장인 Dwight Morgan은 "이 모든 것이 설계 및 엔지니어링에 몇 주 또는 몇 달을 소비하지 않기 때문에 시간을 단축합니다."라고 말했습니다. 공작 기계 관리 또는 포장과 같이 우리가 관여하는 분야에서 우리는 매우 빠르게 움직이고 짧은 리드 타임을 확립할 수 있는 표준 솔루션 제품군을 보유하고 있습니다."

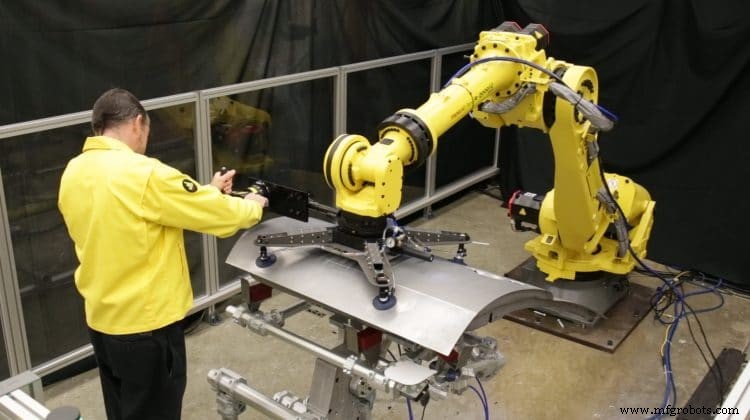

FANUC America Corp., Rochester Hills, Mich.는 바퀴에 달거나 지게차로 들어 올려 제자리에 고정할 수 있는 모바일 지원 로봇을 제공합니다.

일반 산업 및 자동차 부문의 엔지니어링 이사인 Rick Maxwell은 "그리고 일반적으로 좀 더 독립적이기 때문에 연결이 더 적습니다."라고 말했습니다.

Maxwell의 동료 글로벌 계정 전무이사인 John Tuohy는 FANUC에도 반자동 리프트 지원에 관심이 있는 많은 고객이 있다고 말했습니다.

Tuohy는 "협업의 한 형태로 FANUC는 오늘날 공장에서 평형 또는 리프트 보조 장치로 볼 수 있는 것과 유사한 리프트 보조 장치에 우리 로봇을 적용할 수 있는 능력을 가지고 있습니다"라고 말했습니다. "작업자가 수동으로 로봇을 원하는 위치로 조작하고 작업을 완료한 다음 로봇을 다시 보내 자동으로 다른 부품을 선택합니다."

ABB, FANUC, Kuka 및 Motoman 로봇을 판매하고 작업 셀에 통합하는 회사인 RobotWorx, Marion, Ohio의 운영 이사인 Tom Fischer는 이더넷 통신과 아날로그 설정의 발전으로 여러 기능을 훨씬 더 쉽게 사용할 수 있게 되었다고 말했습니다. (다른 로봇, 인간-기계 인터페이스 및 푸시 버튼 작동 스테이션과 상호 작용하는 것과 같이) 로봇의 동시에.

"각 신호를 개별적으로 연결하지 않고도 한 번에 여러 신호를 전달할 수 있습니다."라고 그는 말했습니다. "단순한 플러그를 꽂은 다음 이더넷 I/O를 설정하면 됩니다."

Fischer는 로봇 설치를 더 쉽게 만드는 인적 요소도 있다고 말했습니다. Fischer는 "전자 제품을 더 잘 이해하는 세대에 도달하고 있다고 생각합니다. 비디오 게임 경험을 통해 키보드(또는 로봇 티칭 펜던트)로 사물을 제어하는 것보다 직접 제어하는 것에 더 능숙합니다."라고 말했습니다. "그들은 그 경험을 로봇에 적용할 수 있습니다."

MC Machinery Systems Inc.에서 다운스트림 로봇 공학은 다음으로 큰 이슈입니다. Mitsubishi Corp. 자회사는 일리노이주 Elk Grove Village에 있으며 와이어 EDM, 밀링 머신 및 레이저 절단기를 판매하고 이를 자동화 라인에 통합합니다.

자동화 전문가인 제이슨 르그랑(Jason LeGrand)은 “부품을 선택하고 적절하게 쌓으면 로봇 공학이 부품을 별도의 위치로 이동할 수 있는 장소로 이동합니다. “시간을 절약하는 기계나 플래터 또는 프레스 브레이크를 통해 움직일 수도 있습니다. 그것이 다음으로 중요한 일이며 우리는 문자 그대로 통합자와 회의를 갖고 이를 실현하기 위한 요구 사항이 무엇인지 알아봅니다.”

다운스트림 로봇 공학을 촉진하는 것은 분류용으로 설계된 유연한 제조 시스템인 Astes4Sort를 만드는 스위스 회사인 Astes4를 Mitsubishi가 2018년에 인수한 것입니다.

LeGrand는 "이들은 의심할 여지 없이 산업용 레이저에서 자동 부품 분류의 최첨단에 있습니다."라고 말했습니다. “그들의 기능은 우리가 레이저 자동화를 취해야 하는 다음 단계입니다. Astes4Sort는 완성된 부품을 가져와서 쌓으라는 지시를 받았지만 이를 쌓습니다. 그 자체로 최종 사용자에게 매우 매력적입니다."

부품을 쌓고 팔레타이징하여 제조 공정의 다음 단계를 준비합니다. 르그랑은 "같은 방향으로 같은 부품이 겹쳐져 있다는 것을 알기 때문에 백엔드에서 로봇 작업을 훨씬 쉽게 통합할 수 있다"고 말했다. "그것은 로봇이 더 비싼 비전 시스템이나 그와 같은 것을 가질 필요 없이 로봇이 그것을 가지고 다음 작업으로 갈 수 있도록 하는 첫 번째 단계입니다."

역사적으로 로봇은 더 저렴해졌지만 일화에 따르면 가치는 상승한 반면 가격은 하락했습니다.

글로벌 경영 컨설턴트 McKinsey &Co에 따르면 지난 30년 동안 산업용 로봇의 평균 가격은 절반으로 떨어졌습니다. statista.com에 따르면 산업용 로봇의 평균 판매 가격은 2009년 63,000달러에서 2018년 45,000달러로 하락했습니다.

새 로봇과 수리된 로봇을 판매하는 RobotWorx의 웹사이트에 따르면 컨트롤러와 교시용 펜던트가 완비된 새로운 산업용 로봇의 가격은 50,000~80,000달러입니다. RobotWorx에 따르면 일반적으로 수리된 로봇의 가격은 새 로봇의 절반입니다.

RobotWorx의 Fischer는 최근에 로봇의 가격이 실제로 하락하지 않았지만 로봇 공학 회사에서 더 많은 기능을 추가했다고 말했습니다.

향상된 기능의 한 예는 인간-기계 인터페이스에 있다고 그는 말했습니다. “과거에는 HMI로 사용하기 위해 보조 액세서리를 배선해야 했습니다.”라고 그는 말했습니다. "이제 FANUC와 같은 회사는 펜던트에서 실행할 수 있도록 소프트웨어에 이를 추가하고 있습니다."

추가된 기능의 또 다른 예는 협동 로봇에서 볼 수 있다고 그는 말했습니다. "그들의 가장 큰 용도는 머신 텐딩에 있으며, 현재 가장 핫한 분야입니다."라고 그는 말했습니다. "로봇이 나란히 작업하는 작업자를 작업실에 둘 수 있습니다."

FANUC의 Maxwell은 기능적인 측면에 동의했습니다. 컴퓨터 산업에서 랩톱에 대해 더 적은 비용을 지불해야 하는 것은 아니지만 비용에 대해 더 많은 것을 얻을 수 있는 것과 마찬가지로 로봇에 대해 동일한 가격을 지불하면 훨씬 더 많은 기능을 얻을 수 있습니다. 그는 오늘날 로봇이 더 빠르고, 더 많은 컴퓨팅 용량, 더 많은 처리 능력 및/또는 더 높은 페이로드를 가지고 있다고 말했습니다.

MC기계의 르그랑도 이에 동의했다. "[로봇은] 더 다양한 응용 분야에 더 적합합니다."라고 그는 말했습니다. “결과적으로 제조업체는 더 많은 용도로 이를 사용하고 있습니다. 현재 일어나고 있는 일은 제조업체가 잘 절단된 부품 더미를 가져와 로봇이 액세스할 수 있는 장소로 배송하고 있다는 것입니다.

"이제 제조업체는 '이 시점에서 로봇으로 작업을 간소화하고 반복 가능한 사이클 시간을 제공하여 우리가 효과적으로 생산을 계획할 수 있도록 하기 위해 무엇을 할 수 있습니까?' 등을 말하고 있습니다."라고 그는 계속 말했습니다.

제조업체가 작업을 보다 효율적으로 만들기 위해 로봇이 무엇을 할 수 있는지 파악하고 이를 공장 현장에 설치하면 제조업체는 보다 직관적이고 사용자 친화적인 소프트웨어를 활용하여 로봇을 프로그래밍할 수 있습니다.

Maxwell은 "우리 회사와 업계 전체에서 수동 안내, 메뉴 프로그램 등과 같은 자동화의 사용 및 프로그래밍을 보다 직관적으로 만들기 위해 엄청난 노력을 기울였습니다."라고 말했습니다. “당신이 찾을 수 있는 것은 많은 제조업체들이며, 특히 FANUC에는 기본적이고 사용하기 쉬운 메뉴 기반 옵션이 있습니다. 당사의 iHMI는 프로그램 생성 방법을 안내합니다. 그래픽이며 정말 간단합니다.”

로봇이 프로그래밍되고 작동하면 로봇 회사는 당면한 작업에 따라 로봇의 향상된 기능을 통합하기 위해 기본 프로그래밍에서 더 복잡한 작업으로 쉽게 마이그레이션할 수 있도록 했습니다.

FANUC 및 ABB와 같은 로봇 제조업체도 프로그래밍을 위한 손 안내를 추가했습니다. 픽 앤 플레이스 작업의 경우 작업자는 핸들을 잡고 EOAT(end-of-arm tooling)를 부품이 있는 위치로 드래그한 다음 EOAT를 명확한 위치로 드래그한 다음 드래그하여 로봇에 위치를 가르칩니다. 상자에. 동일한 작업을 가르치는 기존 방식은 로봇의 티치 펜던트를 사용하고 X, Y 및 Z축에 대한 다양한 버튼을 눌러 로봇을 제 위치에 배치하는 것입니다.

"이제 달릴 준비가 되었습니다." Maxwell이 말했습니다. “이 3~4단계에서 로봇에게 무엇을 해야 하는지 가르쳤습니다. 따라서 훨씬 더 직관적이고 사용하기 훨씬 쉽습니다."

ABB의 YuMi는 비전, 진공 그리핑, 두 가지 유형의 기계적 그리핑 및 힘 제어와 완전히 통합된 양팔 로봇도 손 안내로 프로그래밍할 수 있습니다. Morgan은 "자녀에게 자전거 타는 법을 가르치는 것과 같습니다."라고 말했습니다.

YuMi의 일반적인 응용 프로그램은 자재 취급, 조립, 포장 및 식품 생산입니다. Morgan은 "YuMi를 상자에서 꺼내면 바로 사용할 수 있습니다."라고 말했습니다. “두 개의 팔이 있어서 하나는 부품을 고정하는 고정 장치가 될 수 있고 다른 하나는 작동하는 손이 될 수 있습니다. 컨베이어도 필요 없고 팔레트도 필요 없고 고정 장치도 필요 없습니다.”

소등 제조의 사용은 부품 취급 및 물류 문제로 인해 방해를 받았지만 세부 계획, 산업용 사물 인터넷(IIoT) 및 인공 지능(AI)과 같이 아직 개발 중인 기능을 통해 이를 극복할 수 있습니다. 다시 말하지만 완전한 소등은 답이 아닐 수 있다고 한 제조업체는 말했습니다.

모든 종류의 자동화가 있는 사람에게는 소등이 목표라고 LeGrand는 말했습니다. 그의 회사 작업실에서는 가능한 한 레이저를 계속 켜두는 것이 아이디어입니다.

"모두가 그것을 향해 움직이고 있다"고 그는 말했다. “과거에는 자동화 시스템, 그리고 더 중요한 것은 프로그래밍 기술과 기계 구성으로 인해 실제 소등을 위한 설정이 제대로 이루어지지 않았습니다. 부품 팁업과 기계 작동을 멈추게 하는 것들이 많이 있었습니다. 우리는 모두 실수로부터 배웠습니다.”

LeGrand는 조명 끄기에는 절충이 필요할 수 있지만 특히 작업자가 모든 네스트가 고유한 동적 네스팅을 수행하는 경우에는 더욱 그렇습니다. 이것은 특히 계약 상점에서 일반적입니다.

"그리고 많은 직업 상점에서 불이 꺼졌다고 생각하는 상황은 그들에게 적용되지 않습니다."라고 그는 말했습니다. "하지만 그들은 할 수 있습니다. 그들은 중첩, 프로그래밍, 모든 것에 약간 다르게 접근해야 합니다. 자르려면 다른 매개변수 세트를 사용해야 합니다.”

가장 빠른 컷은 아닐 수 있지만 천천히 그리고 꾸준히 하는 것이 레이스에서 승리한다고 LeGrand는 말했습니다.

“멈추지 않고 꾸준히 움직여야 합니다. 따라서 부품 간격이 조금 더 커지고 부품이 기울어지지 않도록 탭핑하는 것이 좀 더 공격적이 될 수 있습니다.”

결과적으로 그의 고객은 MC Machinery의 기계에 대해 두 가지 다른 프로그램을 갖게 될 수 있습니다. 하나는 소등용이고 하나는 유인 작업용입니다.

FANUC의 Maxwell은 소등은 미래이며 일부 고객의 목표로 남아 있다는 데 동의했습니다. “우리는 아주 오랜 기간 동안 비교적 좋은 성공을 거두었습니다.”라고 그는 말했습니다. “교대조일 수도 있고, 교대조 반일 수도 있지만 제조 프로세스 전반에 걸쳐 여전히 특정 작업을 수행해야 하는 영역이 있습니다. 성공한 곳은 일반적으로 3교대, 2교대에서 3교대입니다."

소등 작업은 자동화뿐만 아니라 자재 취급과 같은 다른 기계 및 프로세스에도 의존하기 때문입니다. 그는 물류가 중요하며 제대로 계획되지 않으면 자재 부족이 발생할 수 있다고 말했습니다.

무인 작업을 하려는 모든 사람에게 Maxwell의 조언은 먼저 작업을 분석하고 개별 단계로 나누라는 것입니다. 그런 다음 각 단계에서 무엇이 잘못될 수 있는지 고려하고 운영자 없이 해당 문제를 해결할 수 있는 방법을 결정합니다.

RobotWorx의 Fischer는 몇 명의 작업자가 항상 필요하다고 말했습니다. "Lights out은 프로덕션에 대한 일종의 잘못된 명칭입니다."라고 그는 말했습니다. “실제로 소등 생산 상황은 없습니다. 당신은 항상 약간의 지원이 있습니다. 그러나 기업은 승무원 자동화를 뼈대 있게 만들 것입니다.”

이 시점에서 라인을 지원하기 위해 필수적인 사람들을 유지하는 것이 여전히 필요하다고 그는 말했습니다. 반드시 운영자는 아니지만 고장이나 수리가 필요한 경우 지원을 위한 유지 보수 기술자 및 로봇 기술자.

Fischer는 "소등 작업의 추세를 가능하게 하는 것은 기계 관리 및 자재 취급에 로봇을 사용하는 것입니다."라고 말했습니다. "미래는 AI와 IIoT입니다."

IIoT를 사용하면 작업자가 유지 관리 일정을 수립하여 문제 발생 시 모니터링하고 개입할 수 있도록 원격 위치로 경보를 보낼 수 있으며 생산 수를 추적할 수 있습니다. AI는 더 예측 가능하며 로봇이 스스로 시작하고 조정할 수 있습니다.

로보틱스 AI는 개발 중이며 아직 어떤 로봇에서도 사용할 수 없다고 Fischer는 말했습니다. "모든 OEM이 R&D 프로젝트로 작업하고 있지만 아직 존재하지 않습니다."라고 그는 말했습니다. "향후 5~10년 안에 볼 수 있을 것입니다."

실제 조명을 차단하는 또 다른 큰 문제는 부품 품질이라고 Fischer는 말했습니다.

"조립 프로세스, 용접 프로세스를 수행하는 경우 부품 품질이 정확하지 않은 경우 품질 출력이나 수리 및 유지 보수 관점에서 식별할 수 있는 문제에 직면하게 됩니다."라고 그는 말했습니다. 자동차 제조업체는 용접 위치가 적절하고 결함이 없는지 확인하기 위해 안전 용접부를 육안으로 검사해야 합니다. 그는 카메라가 검사를 하기에는 너무 제한적이라고 덧붙였다.

ABB의 Morgan은 조명에서 인더스트리 4.0으로 초점을 돌렸습니다. “You know, we’ve been in the robot business for decades now, and I would say the term ‘lights-out production’ was almost viewed as the Holy Grail of automated manufacturing,” he said. “People thought about once you get your process and your business to that level, you have arrived.”

While others focus on lights out, ABB has set its sights instead on the factory of the future and Industry 4.0, with a flexible, agile manufacturing facility that can operate in low-mix, high-volume as well as high-mix, low-volume work.

“If you look at traditional high-volume products like cellular phones, just look at how many colors and memory configurations you can buy, for example, a Samsung Android phone in today,” Morgan said. “That’s what we’re seeing today in manufacturing.”

Brand new is the integrated ecosystem where the entire automation configuration is integrated into customer needs like fast delivery. For example, Morgan said, a contact lens maker may produce billions of soft contact lenses, but now it has an e-fulfillment operation in the plant with integrated delivery and logistics companies like FedEx on-site.

“We’re really seeing a big focus toward whatever you spend your money on as a manufacturer, it has to be reliable and available with a huge focus on overall equipment efficiency,” Morgan said. “The world class OEE number before of 80-85% is now a very low bar and to be world class today, they’re starting with 90%. It’s about efficiency at every level. That means a collaborative robot working alongside an operator in a manufacturing environment, and it’s all digitally connected.”

자동화 제어 시스템

Ford Motor는 수집된 정보에 대한 액세스를 민주화하는 동시에 빅 데이터를 훨씬 더 큰 데이터로 전환하기 위해 조립 라인의 다양한 센서를 늘리고 있습니다. 마이크 미쿨라(Mike Mikula) 제조 이사는 우리는 사이클 시간 및 압력과 같은 기존 데이터를 보완하기 위해 적외선 모니터링 및 진동 센서와 같은 센서를 추가하여 장비가 생성하는 데이터를 풍부하게 하여 보다 풍부한 데이터 풀을 생성합니다라고 말했습니다. 차량 프로그램. 이제 이러한 신호가 제품 품질, 프로세스 효율성 및 장비 상태에 미치는 영향을 중심으로 보다 스마트한

오하이오 주 클리블랜드는 오하이오에서 가장 큰 도시 중 하나이며 아마도 이 지역에서 가장 큰 도시 중 하나일 것입니다. 북쪽의 이리 호와 동쪽의 펜실베니아가 있는 클리블랜드는 항상 추위와 PA 제조 산업이라는 두 가지로 경쟁하고 있습니다. 대규모 제조 문화를 갖춘 Cleveland는 로봇 자동화를 계속 확장하고 있습니다. NUCOR Steel과 같은 회사는 제철소 및 주물 공장에서 로봇 공학을 사용하여 강철을 절단하고 가공된 부품을 용접할 수 있습니다. 또 다른 Cleveland 회사인 General Aluminium은 상품용