제조공정

<시간 />

외부 제세동기는 흉벽을 통해 심장에 전기 충격을 전달하는 장치입니다. 이 충격은 심장을 규칙적이고 건강한 리듬으로 회복시키는 데 도움이 됩니다. 이 장치는 일반적으로 전원 제어 장치, 패들 전극 및 다양한 액세서리로 구성된 키트로 판매됩니다. 부품은 개별적으로 만들어지고 통합된 생산 프로세스를 통해 함께 조각됩니다. 그 이후로 의료 기기 제조업체는 환자의 삶에 수년을 더한 다양한 내부 및 외부 제세동기를 도입했습니다.

제세동기가 멈춘 심장을 어떻게 다시 시작할 수 있는지 이해하려면 장기의 생리를 고려해야 합니다. 인간의 심장에는 두 개의 펌프를 만드는 네 개의 방이 있습니다. 오른쪽 펌프는 몸에서 되돌아오는 산소가 고갈된 혈액을 받아 폐로 펌핑합니다. 왼쪽 펌프는 폐에서 산소가 공급된 혈액을 받아 신체의 나머지 부분으로 펌핑합니다. 두 펌프 모두 심실과 심방이 있으며 유사한 방식으로 작동합니다. 혈액은 심방에 모인 다음 심실로 옮겨집니다. 수축 시 심실은 심장에서 혈액을 펌프질합니다.

펌핑 작용의 조정은 심장이 올바르게 기능하는 데 중요합니다. 심장의 우심방에 위치한 심박조율기 영역이 이 조절을 담당합니다. 이 영역에서 세포막을 가로질러 칼슘 이온, 나트륨 이온 및 칼륨 이온의 확산에 의해 자발적인 전기 충격이 생성됩니다. 이렇게 생성된 충동은 심방으로 전달되어 심방을 수축시켜 혈액을 심실로 밀어 넣습니다. 약 150밀리초 후에 충동이 심실로 이동하여 심실로 수축하여 심장에서 혈액을 펌프질합니다. 충동이 심장의 방에서 멀어지면 이 부분이 이완됩니다. 정상적인 심장에서는 이 과정이 반복됩니다.

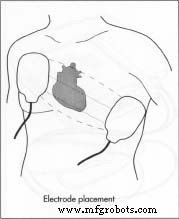

어떤 경우에는 심장의 전기 제어 시스템이 오작동하여 심실 세동과 같은 불규칙한 심장 박동이 발생합니다. 다양한 조건으로 인해 동맥 차단, 마취에 대한 반응 불량, 감전을 비롯한 심실 세동이 발생할 수 있습니다. 제세동기는 심장에 강한 전기 충격을 공급하는 데 사용됩니다. 두 개의 전극을 가슴에 대고 충격을 가합니다. 일반적인 제세동기 장치는 3~9밀리초 동안 충격을 전달합니다. 잘 이해되지 않는 이유로 쇼크는 본질적으로 자연 심실 리듬을 재설정하고 심장이 정상적으로 뛰도록 합니다.

실제로 체외제세동기는 응급실이나 병원에서 운용할 수 있다. 작업자는 먼저 기계를 켜고 전도성 젤을 패들 전극이나 환자의 가슴에 바릅니다. 에너지 레벨이 선택되고 기기가 충전됩니다. 패들은 약 25lb(11kg)의 압력으로 옷을 입지 않은 환자의 가슴에 단단히 놓입니다. 전극의 버튼을 동시에 누르면 감전됩니다. 그런 다음 환자는 정기적인 심장 박동을 모니터링합니다. 필요한 경우 프로세스가 반복됩니다.

오작동하는 심장이 전하를 사용하여 다시 시작할 수 있다는 발견은 현대 의학의 위대한 발전 중 하나입니다. 이 아이디어는 1888년에 Mac William이 심실세동이 돌연사의 원인일 수 있다고 제안하면서 시작되었습니다. 심실 세동은 심장이 갑자기 불규칙하게 박동하여 궁극적으로 사망에 이를 수 있는 혈액 펌프 기능을 방해하는 상태입니다. 관상동맥 막힘, 각종 마취, 감전 등에 의해 유발될 수 있다.

1899년에 Prevost와 Batelli는 심장에 큰 전압을 가하면 동물의 심실세동을 멈출 수 있다는 결정적인 발견을 했습니다. 다양한 다른 과학자들은 19세기 초에 심장에 대한 전기의 영향을 더 자세히 연구했습니다.

1920년대와 1930년대에 이 분야의 연구는 전기 충격으로 인한 심실 세동으로 인해 많은 전력 설비 작업자가 사망했기 때문에 전력 회사의 지원을 받았습니다. Hooker, William B. Kouwenhoven 및 Orthello Langworth는 이 연구의 첫 번째 성공 중 하나를 생산했습니다. 1933년에 그들은 내부적으로 적용된 교류가 개의 심실 세동을 역전시키는 카운터 쇼크를 생성하는 데 사용될 수 있음을 입증한 실험 결과를 발표했습니다.

1947년에 Dr. Claude Beck은 최초의 성공적인 인간 제세동을 보고했습니다. 수술하는 동안 Beck은 환자가 심실 세동을 겪는 것을 보았습니다. 그는 60Hz의 교류를 적용했고 심장 박동을 안정시킬 수 있었습니다. 환자는 살아 있었고 제세동기가 태어났습니다. 1954년에 Kouwenhoven과 William Milnor는 개에 대한 최초의 폐쇄형 흉부 제세동을 시연했습니다. 이 작업에는 필요한 전기 카운터 쇼크를 전달하기 위해 흉벽에 전극을 적용하는 작업이 포함되었습니다. 1956년 Paul Zoll은 Kouwenhoven에서 배운 아이디어를 사용하여 인간의 첫 외부 제세동을 성공적으로 수행했습니다.

윌리엄 쿠웬호벤.

윌리엄 쿠웬호벤.

William Bennett Kouwenhoven은 1886년 1월 13일 브루클린에서 태어났습니다. 전기 엔지니어로 훈련을 받은 그의 가장 지속적인 과학 공헌은 의료 분야에서 이루어졌습니다. 그의 전기 공학 배경을 사용하여 Kouwenhoven은 세 가지 다른 제세동기를 발명하고 심폐 소생술(CPR) 기술을 개발했습니다.

1920년대에 Kouwenhoven의 관심은 전기 공학과 의학 사이를 오갔습니다. 그의 엔지니어링 작업은 전기의 고압선 전송에 중점을 두었습니다. Kouwenhoven은 동물을 되살리는 데 있어 전기가 할 수 있는 역할에 관심을 갖게 되었습니다. 그는 심장에 전류를 가하면 다시 시작할 수 있다는 것을 알고 있었습니다.

1928년부터 1950년대 중반까지 Kouwenhoven은 세 가지 제세동기를 개발했습니다. 개방형 가슴 제세동기, Hopkins AC 제세동기, Mine Safety Portable. 이것은 심실세동이 시작된 지 2분 이내에 사용하도록 의도되었으며 적어도 하나는 심장과의 직접적인 접촉이 필요했습니다. 1956년에 Kouwenhoven은 비침습적 방법을 개발하기 시작했습니다. 개에 대한 실험을 하는 동안 그는 제세동기의 패들의 무게가 동물의 혈압을 높인다는 것을 깨달았습니다. 이를 기반으로 Kouwenhoven은 CPR을 개발했습니다.

1960년대 초까지 CPR은 미국 전역에서 사용되었습니다. Kouwenhoven의 획기적인 작업은 의료계와 전기 공학 기관에서 인정했습니다. 그는 미국 의학 협회의 (1961년과 1972년 AMAj Ludwig Hekton 금메달과 1962년 미국 전기 공학 학회의 Edi-son 메달을 수상했습니다. Johns Hopkins는 1969년에 Kouwenhoven에게 명예 MD를 수여했습니다. 이 영예를 얻음). 그는 1973년 Albert Lasker Clinical Research Award를 수상했습니다. Kouwenhoven은 1975년 11월 10일에 사망했습니다.

1960년대에 과학자들은 직류 제세동기가 부작용이 적고 교류 제세동기보다 더 효과적이라는 사실을 발견했습니다. 1967년 Pantridge와 Geddes는 이동식 배터리 구동 DC 제세동기를 사용하여 생명을 구할 수 있음을 보여주었습니다. 60년대 후반에 Michael Mirowski 박사가 이식형 제세동기를 도입했습니다. 내부 및 외부 제세동기는 모두 1970년대에 재설계되어 심실세동을 자동으로 감지했습니다. 전자 장치와 컴퓨터의 개선이 가능해짐에 따라 이러한 기술은 제세동기에 적용되었습니다.

오늘날, 제세동은 비상 대응 루틴의 필수적인 부분이 되었습니다. 사실, 미국 심장 협회(American Heart Association)는 제세동을 구급대원 및 구조대원을 위한 기본적인 생명 유지 기술로 간주합니다.

제세동기는 환자와 상호작용하기 때문에 생체적합성 원료를 사용해야 합니다. 재료는 또한 약리학적으로 불활성, 무독성, 멸균 가능하고 다양한 환경 조건에서 기능해야 합니다. 컨트롤 박스 케이스, 마이크로일렉트로닉스, 전극을 포함한 제세동기의 다양한 부분은 모두 생체 적합성 재료로 만들어집니다. 일반적으로 케이싱은 경질 폴리스티렌 플라스틱 또는 경량 금속 합금으로 만들어집니다. 전극은 티타늄과 실리콘 고무로 만들어집니다. 마이크로일렉트로닉스는 수정된 실리콘 반도체로 만들어집니다. 배터리 구성에 사용되는 주요 재료는 납산, 니켈-카드뮴, 아연, 리튬, 이산화황 및 이산화망간과 같은 수많은 화합물을 포함할 수 있습니다.

외부 제세동기의 기본 설계에는 컨트롤 박스, 전원, 전달 전극, 케이블 및 커넥터가 포함됩니다. 이러한 장치는 때때로 환자에게 이식되지만 이 작업은 병원 및 응급 현장에서 사용되는 휴대용 장치에 중점을 둡니다.

컨트롤 박스는 작고 가벼운 플라스틱 케이스입니다. 여기에는 발전 및 저장 회로가 포함됩니다. 일반적으로 환자에게 전달되는 전하는 컨트롤 박스의 커패시터 뱅크에 저장된 에너지로부터 고전압 생성 회로에 의해 생성됩니다. 커패시터 뱅크는 최대 7kV의 전기를 보유할 수 있습니다. 이 시스템에서 전달할 수 있는 충격은 30-400줄입니다. 제어 상자에는 제어 전자 장치와 작업자 입력 버튼도 있습니다. 제세동기 컨트롤 박스의 일반적인 컨트롤에는 전원 컨트롤 버튼, 에너지 선택 컨트롤, 충전 버튼 및 에너지 방전 버튼이 있습니다. 특정 제세동기에는 내부 패들 또는 일회용 전극에 대한 특수 제어 장치가 있습니다.

전극은 제세동기가 환자의 심장에 에너지를 전달하는 부품입니다. 휴대용 패들, 내부 패들 및 자체 접착식 사전 겔화 일회용 전극을 포함하여 많은 유형의 전극을 사용할 수 있습니다. 일반적으로 일회용 전극은 충격 속도를 높이고 제세동 기술을 향상시키는 이점이 있기 때문에 응급 상황에서 선호됩니다. 패들 크기는 현재 흐름에 영향을 줍니다. 더 큰 패들은 더 낮은 저항을 생성하고 더 많은 전류가 심장에 도달하도록 합니다. 따라서 더 큰 패들이 더 바람직합니다. 대부분의 제조업체는 직경이 3.1-5.1인치(8-13cm)인 성인용 패들과 더 작은 소아용 패들을 제공합니다.

피부는 전기 전도성이 좋지 않기 때문에 전극과 환자 사이에 젤을 사용해야 합니다. 이 도체가 없으면 심장에 도달하는 전류 수준이 감소합니다. 또한 피부가 화상을 입을 수 있습니다. 이를 위해 다양한 젤과 페이스트를 사용할 수 있습니다. 이들은 라놀린이나 바셀린과 같은 화장품 성분으로 구성됩니다. 포뮬러의 염화물 이온은 피부와 전극 사이에 전도성 브리지를 형성하여 더 나은 전하 이동을 가능하게 합니다. 이러한 물질의 대부분은 ECG 스캔과 같은 다른 의료 기기에 사용되는 것과 동일한 화합물입니다.

배터리는 본질적으로 화학 반응의 용기입니다. 제세동기에는 다양한 배터리가 사용됩니다. 그것들은 그 안에 포함된 화학 반응을 특징으로 하며 납산, 리튬 및 니켈-카드뮴 시스템을 포함합니다. 이러한 배터리는 일반적으로 외부 전원으로 재충전할 수 있으며 사용하지 않을 때는 제세동기를 꽂아 보관합니다. 극한의 온도는 배터리에 부정적인 영향을 미치므로 제세동기는 통제된 환경에 보관됩니다. 시간이 지남에 따라 배터리가 마모되어 교체됩니다. 이는 배터리 화학 물질이 본질적으로 부식성이고 잠재적으로 독성이 있기 때문에 중요합니다.

1978년에는 자동제세동기가 도입되었습니다. 이 장치는 가슴에 센서가 장착되어 실제로 심실세동이 발생하는지 여부를 판단합니다. 감지되면 장치에서 전기 충격을 가하라는 지시를 내립니다. 이러한 자동화된 장치는 제세동기를 사용하는 데 필요한 교육을 크게 줄이고 수천 명의 생명을 구했습니다.

제세동기는 정교한 전자 장치입니다. 일반적으로 제조업체는 구성 부품을 생산하기 위해 공급업체에 크게 의존합니다. 그런 다음 이러한 부품을 제조업체로 배송하고 함께 조립하여 최종 제품을 만듭니다. 따라서 프로세스는 선형이 아니라 통합된 프로세스입니다.

외부 제세동기 키트. 금형 조각이 분리되고 플라스틱 부품이 컨베이어로 떨어집니다. 그런 다음 금형이 다시 닫히고 프로세스가 반복됩니다. 플라스틱 부품을 금형에서 꺼낸 후 수동으로 검사합니다.

외부 제세동기 키트. 금형 조각이 분리되고 플라스틱 부품이 컨베이어로 떨어집니다. 그런 다음 금형이 다시 닫히고 프로세스가 반복됩니다. 플라스틱 부품을 금형에서 꺼낸 후 수동으로 검사합니다.  제세동기 패들의 위치. 다양한 나사와 패스너로 부착됩니다. 케이싱에는 제어 버튼과 금속 전극 어댑터가 장착되어 있습니다. 전체 어셈블리는 나사로 닫히고 테스트 및 최종 포장을 위해 지역으로 보내집니다.

제세동기 패들의 위치. 다양한 나사와 패스너로 부착됩니다. 케이싱에는 제어 버튼과 금속 전극 어댑터가 장착되어 있습니다. 전체 어셈블리는 나사로 닫히고 테스트 및 최종 포장을 위해 지역으로 보내집니다. 전체 생산 공정에 걸쳐 육안 및 전기 검사를 수행하면 각 제세동기의 품질이 보장됩니다. 전자 회로 제작은 특히 오염에 민감하므로 생산은 기류가 제어되는 청정실에서 이루어집니다. 라인 조립 작업자가 착용하는 의복은 오염 가능성을 줄이는 데 도움이 되도록 보푸라기가 없어야 합니다. 배터리는 중요하고 잠재적으로 위험하기 때문에 광범위한 성능, 안전 및 안정성 테스트를 거칩니다. 완성된 각 제세동기의 기능적 성능을 테스트하여 제대로 작동하는지 확인합니다. 이는 배터리를 충전하고, 장치를 방전하고, 충전 출력을 측정하여 수행할 수 있습니다. 실제 사용을 시뮬레이션하기 위해 이러한 테스트는 다양한 환경 조건에서 수행됩니다. 제세동기를 구입한 후에도 품질 테스트를 정기적으로 수행합니다. 엔지니어링 담당자는 사용량에 따라 3~6개월마다 유지보수 점검을 수행합니다. 여기에는 일반적으로 충전-방전 테스트가 포함됩니다.

의료 기기를 제조하는 각 회사는 미국 식품의약국(FDA)에 등록해야 합니다. 그들은 "우수한 제조 관행"으로 알려진 FDA의 품질 표준을 준수해야 합니다. 이를 위해서는 광범위한 기록 보관 절차가 필요하며 제조업체는 규정 준수 여부를 정기적으로 검사해야 합니다.

미래에는 제세동기가 더 안전하고 효율적으로 개선될 것입니다. 예를 들어, 설계자는 장치 작업자가 충격을 받을 가능성을 줄이기 위해 전극 설계를 지속적으로 개선하고 있습니다. 미국에서 최근에 발행된 특허는 바로 이 목적을 위해 Y자형 케이블을 사용하는 전극 시스템을 설명합니다. 집적 회로 제조의 발전은 또한 장치를 사용하기 쉽고 더 가볍게 만들 것입니다.

또 다른 중요한 개선 영역은 배터리 기술에서 찾을 수 있습니다. 미국 에너지부의 Brookhaven 국립 연구소의 과학자들은 재충전 가능한 배터리 성능을 크게 향상시켜야 하는 새로운 금속 합금에 대한 특허를 받았습니다. 합금은 니켈/금속 수소화물 배터리에 통합되어 전하 저장 용량을 크게 증가시킬 수 있습니다. 이러한 발전 영역 외에도 환자의 상태에 대한 중요한 정보를 제공하기 위해 더 많은 센서를 통합하는 것과 같은 제세동기 설계의 개선 사항도 도입될 것입니다.

Carr, J. J. 생체 의료 장비 기술 소개. 2판. Prentice Hall 경력 및 기술, 1993.

폭스, 스튜어트. 인간 생리학. W. C. B. 출판사, 1990.

Oever, R. V. D. Cardiac Pacing and Electrophysiology:A Bridge to the 21 st 세기 . Kluwer Acedemic Publishers, 1994.

셰익스피어, C.F., A.J. Camin. "전기생리학, 페이싱 및 부정맥." 임상 심장학 15(1992):601-606.

워싱턴, 자넷 패러. "그럴 수 있는 엔지니어." 홉킨스 의료 뉴스. 1998년 3월 18일. 2001년 10월 2일.

페리 로마노프스키

제조공정

구성품 및 소모품 Arduino UNO × 1 저항 1k 옴 × 2 커패시터 100μF × 2 저항 100옴 × 1 SparkFun 적외선 방출기 및 감지기 × 1 점퍼 와이어(일반) × 1 암컷 헤더 8 위치 1 행(0.1) × 2 남성 헤더 36 위치 1 행 길이(0.1) × 2 텍사스 인스트루먼트 LM386 × 1 필요한 도구 및 기계

이 Arduino 프로젝트에서는 Arduino를 사용하여 멋진 LED 하트 액자를 만드는 방법을 보여 드리겠습니다. 자세한 내용은 다음 동영상을 보거나 아래에 작성된 기사를 읽어보세요. 얼핏 보면 평범한 액자처럼 보이지만 뒷면의 스위치를 누르면 색다른 액자로 변신한다. 이 Arduino 프로젝트를 구축하는 것은 매우 재미있으며 사랑하는 사람을 위한 완벽한 발렌타인, 생일 또는 기념일 선물이 될 수 있습니다. 이제 빌드를 시작해 보겠습니다. 포토 프레임 준비 먼저 간단한 18 x 13cm 사진 프레임과 LED를 삽입하기 위