제조공정

<시간 />

자전거는 세계에서 가장 인기 있는 교통 수단 중 하나로, 약 8억 대의 자전거가 자동차를 2대 1로 압도합니다. 자전거는 또한 가장 에너지 효율적인 차량입니다. 자전거는 마일당 약 35칼로리(km당 22칼로리)를 소모하는 반면 자동차는 마일당 1,860칼로리(km당 1,156칼로리)를 소모합니다. 자전거는 교통수단뿐만 아니라 피트니스, 대회, 여행 등의 용도로도 사용됩니다. 경주용 자전거, 전지형 자전거, 고정식 자전거는 물론 외발자전거, 세발자전거, 2인용 자전거를 비롯한 다양한 모양과 스타일이 있습니다.

1490년으로 거슬러 올라가면 Leonardo da Vinci는 현대 자전거와 매우 유사한 기계를 구상했습니다. 불행히도 다빈치는 1960년대까지 자동차를 만들려고 하지 않았고 그의 스케치도 발견되지 않았습니다. 1700년대 후반에 Comte de Sivrac이라는 프랑스인은 두 개의 바퀴로 만들어지고 대들보로 연결된 조잡한 목제 취미용 말인 Celerifere를 발명했습니다. 기수는 들보 꼭대기에 앉아서 발을 땅에 밀어 넣어 장치를 추진할 것입니다.

1816년 독일 남작인 Karl von Drais는 조종 가능한 취미용 말을 고안했으며 몇 년 안에 유럽에서 취미용 승마는 유행하는 취미였습니다. 라이더는 또한 균형을 잃지 않고 발로 지면에서 장치를 탈 수 있음을 발견했습니다. 그래서 1840년에 Kirkpatrick Macmillan이라는 스코틀랜드 대장장이가 발판으로 작동되는 이륜 장치를 만들었습니다. 2년 후 그는 글래스고까지 140마일(225km)이라는 기록적인 왕복 여행을 하는 동안 단번에 40마일(64km)을 여행했습니다. 20년 후, 프랑스인 Ernest Michaux는 크랭크와 프론트 액슬에 연결된 회전 페달을 사용하는 취미용 말을 설계했습니다. 나무 바퀴와 철 로 만든 Velocipede 프레임과 타이어는 "뼈를 흔드는 사람"이라는 별명을 얻었습니다.

1860년대는 볼 베어링 허브, 금속 스포크 휠, 단단한 고무 타이어, 레버로 작동되는 4단 기어 변속 장치의 발명으로 자전거 개선에 중요한 10년임을 증명했습니다. 1866년경 James Stanley가 영국에서 Velocipede의 특이한 버전을 만들었습니다. 그것은 Ordinary 또는 Penny Farthing이라고 불리며 큰 앞바퀴와 작은 뒷바퀴가 있습니다. Ordinaries는 곧 미국으로 수출되어 회사에서도 제조하기 시작했습니다. 이 자전거의 무게는 32kg이고 가격은 300달러로 당시 상당한 금액이었습니다.

1885년에 또 다른 영국인 John Kemp Starley가 Rover Safety를 만들었습니다. 갑자기 멈출 때 큰 앞바퀴 위로 라이더를 끌고 가는 경향이 있는 Ordinary보다 더 안전했기 때문입니다. Safety는 단단한 고무로 만든 동일한 크기의 바퀴, 체인 구동 뒷바퀴 및 다이아몬드 모양의 프레임을 가지고 있습니다. 1800년대의 다른 중요한 발전에는 충격 흡수를 제공하는 공기가 채워진 내부 튜브가 있는 John Boyd Dunlop의 공압 타이어 사용이 포함되었습니다. 코스터 브레이크는 1898년에 개발되었으며, 그 후 얼마 지나지 않아 프리휠링으로 인해 바퀴가 페달을 밟지 않고도 계속 회전할 수 있어 자전거 타기가 더 쉬워졌습니다.

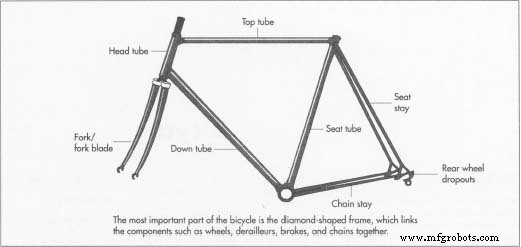

프레임은 전면 및 후면 삼각형으로 구성되어 있으며 전면은 실제로 4개의 튜브로 구성된 사각형에 가깝습니다. 탑, 시트, 다운, 헤드튜브. 후방 삼각형은 체인스테이, 시트스테이 및 후방 휠 드롭아웃으로 구성됩니다. 프레임 전면의 헤드 튜브에는 포크와 스티어링 튜브가 부착되어 있습니다.

프레임은 전면 및 후면 삼각형으로 구성되어 있으며 전면은 실제로 4개의 튜브로 구성된 사각형에 가깝습니다. 탑, 시트, 다운, 헤드튜브. 후방 삼각형은 체인스테이, 시트스테이 및 후방 휠 드롭아웃으로 구성됩니다. 프레임 전면의 헤드 튜브에는 포크와 스티어링 튜브가 부착되어 있습니다.

1890년대에 자전거는 매우 대중적이었고 현대 자전거의 기본 요소는 이미 제자리에 있었습니다. 20세기 전반부에는 더 강한 강철 합금으로 인해 더 얇은 프레임 튜빙이 가능하여 자전거를 더 가볍고 빠르게 만들었습니다. 변속기 기어도 개발되어 보다 부드러운 승차감을 제공합니다. 제2차 세계대전 이후 자동차의 발달로 자전거의 인기는 떨어졌지만 1970년대 오일쇼크를 거치면서 다시 반등했습니다. 그 무렵, 산악 자전거는 구형 벌룬타이어 자전거의 넓은 타이어와 경주용 자전거의 경량 기술을 결합한 두 명의 캘리포니아인 Charlie Kelly와 Gary Fisher에 의해 발명되었습니다. 20년 이내에 산악 자전거가 경주용 자전거보다 더 인기를 얻었습니다. 곧 두 스타일의 하이브리드가 각각의 장점을 결합했습니다.

자전거의 가장 중요한 부분은 적절한 기하학적 구성으로 구성 요소를 함께 연결하는 다이아몬드 모양의 프레임입니다. 프레임은 자전거에 강도와 강성을 제공하며 자전거 핸들링을 크게 결정합니다. 프레임은 전면 및 후면 삼각형으로 구성되어 있으며 전면은 실제로 상단, 시트, 다운 및 헤드 튜브의 4개 튜브로 구성된 사변형을 형성합니다. 후방 삼각형은 체인스테이, 시트스테이 및 후방 휠 드롭아웃으로 구성됩니다. 프레임 전면의 헤드 튜브에는 포크와 스티어링 튜브가 부착되어 있습니다.

자전거 역사의 상당 부분에서 프레임은 무겁지만 강한 강철과 합금강으로 만들어졌습니다. 프레임 소재는 강도, 강성, 가벼움 및 내구성을 높이기 위해 지속적으로 개선되었습니다. 1970년대에는 기계적으로 용접할 수 있는 보다 다양한 합금강의 차세대가 등장하여 가볍고 저렴한 프레임의 가용성이 높아졌습니다. 이후 10년 동안 경량 알루미늄 프레임이 인기 있는 선택이 되었습니다. 그러나 가장 강한 금속은 수명이 수십 년에 달하는 강철과 티타늄이며, 알루미늄은 3~5년 이내에 피로해질 수 있습니다.

1990년대까지 기술의 발전으로 탄소와 같은 구조 섬유의 합성물로 만들어진 훨씬 더 가볍고 더 강한 프레임이 사용되었습니다. 복합 재료는 금속과 달리 이방성입니다. 즉, 섬유의 축을 따라 가장 강합니다. 따라서 복합 재료는 단일 조각 프레임으로 형성되어 필요한 경우 강도를 제공할 수 있습니다.

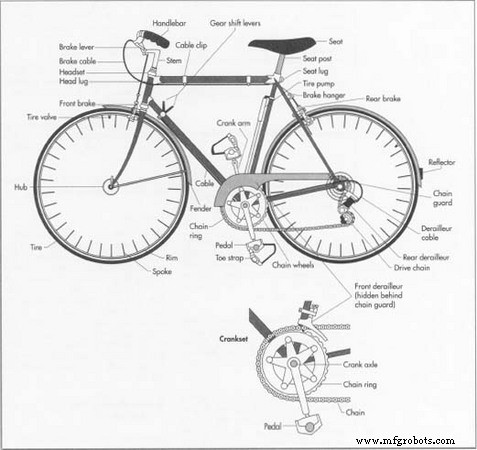

바퀴, 변속기, 브레이크 및 체인과 같은 구성 요소는 일반적으로 스테인리스 스틸로 만들어집니다. 이러한 구성 요소는 일반적으로 다른 곳에서 만들어지고 자전거 제조업체에서 구입합니다.

이음매 없는 프레임 튜브는 여러 단계를 통해 구멍을 뚫고 튜브에 "끌어당기는" 단단한 강철 블록으로 구성됩니다. 이들은 일반적으로 평평한 강철 스트립 스톡을 끌어서 튜브로 감싼 다음 튜브의 길이를 따라 함께 용접하여 만든 이음매가 있는 튜브보다 우수합니다. 그런 다음 이음매 없는 튜브를 추가로 조작하여 강도를 높이고 무게를 줄이거나 맞댐 또는 튜브 벽의 두께를 변경할 수 있습니다. 버팅은 응력이 가장 많이 전달되는 접합부 또는 튜브 끝 부분의 벽 두께를 늘리고 상대적으로 응력이 적은 튜브 중앙의 벽을 얇게 만드는 작업입니다. 버티드 튜빙은 또한 프레임의 탄력성을 향상시킵니다. 버티드 튜브는 한쪽 끝이 더 두꺼운 단일 버티드일 수 있습니다. 양쪽 끝이 중앙보다 두껍습니다. 양쪽 끝의 두께가 다른 트리플 버티드; 그리고 쿼드 버티드, 트리플과 유사하지만 중앙이 중앙으로 갈수록 얇아집니다. 그러나 일정한 두께의 튜브는 특정 자전거에도 적합합니다.

튜브는 수동 브레이징 또는 기계 용접에 의해 프레임으로 조립되며, 전자는 더 노동 집약적인 프로세스이므로 더 비쌉니다. 복합 재료는 강력한 접착제 또는 플라스틱 바인더로 결합될 수 있습니다. 구성 요소는 일반적으로 기계로 제조되며 손이나 기계로 프레임에 부착될 수 있습니다. 최종 조정은 숙련된 자전거 제작자가 수행합니다.

20세기에 접어들면서 자전거의 미래는 밝습니다. 1990년대 자전거 기술의 발전은 HPV(인간 동력 차량) 설계의 발전으로 이어졌습니다. 대부분의 HPV는 기존 자전거보다 공기역학적이어서 항력을 줄이고 속도를 높이는 로우-슬렁 리컴번트입니다. 리컴번트는 또한 더 안전하며 많은 경우 화물실과 날씨 보호 기능을 제공합니다. 에코카(Ecocar)라고 불리는 자전거와 자동차의 하이브리드는 1990년대에 유럽 거리에 등장하기 시작했습니다. 네덜란드 외과 의사인 Wim Van Wijnen이 설계한 이 장비는 날씨 보호, 안전, 수하물 보관소, 쉬운 유지 관리, 편안함 및 속도를 제공했습니다.

컴퓨터 기술의 사용은 제조업체와 설계자의 설계 능력을 크게 향상시켰습니다. 설계자는 페달링 및 도로 충격과 같이 자전거에 작용하는 다양한 힘을 시뮬레이션할 수 있습니다. 컴퓨터 생성 프로그램은 테스트를 더 간단하게 만들고 디자인의 변형을 더 쉽고 빠르게 수정합니다.

제조공정

자전거 소매업체 및 산업 뉴스의 최근 기사에 따르면 가장 최근의 미국 상무부 수치를 인용하면, 2021년 4월 미국으로 수입된 자전거는 120만 대(전자 자전거 제외)이며 수입 가치는 1억 4000만 달러로 2021년 1억 3100만 달러에서 크게 증가했습니다. 3월. 미국 인구 조사국은 2021년 1월에 총 1억 2,400만 달러의 수입이 있었으며 그 중 6,980만 달러는 중국, 3,000만 달러는 대만, 1,460만 달러는 캄보디아에서 수입했다고 보고합니다. 시장 조사 기관 Technavio(영국 런던)에서 발표한 연구에

2019년 6월 3일에 게시됨, | By WayKen Rapid Manufacturing 당신이 자전거 애호가라면 필연적으로 당신의 자전거를 업그레이드하고 당신의 요구에 완벽하게 맞도록 만들고 싶을 때가 옵니다. 자전거를 맞춤 제작하기로 한 결정은 부품 아이디어 생성부터 알루미늄 프로토타입 부품 제작에 이르기까지 개발의 각 단계에서 많은 지적 및 육체적 노동을 보장하기 때문에 심각한 결정입니다. 해야 할 일에서 벗어나 프로젝트를 완전히 포기하기 쉽기 때문에 자전거를 성공적으로 맞춤화하기 위해 해야 할 일에 대한 간략한 가이드를 소