감지기

초당 100만 프레임 이상의 속도를 제공하는 고속 이미징은 과학 및 엔지니어링 응용 프로그램에서 가장 일시적인 이벤트를 캡처할 수 있는 귀중한 연구 도구입니다. 그러나 이 속도를 달성하려면 끈이 달려 있습니다. 대부분의 고속 카메라는 최대 기가픽셀/초(Gpx/초) 처리량을 달성하도록 설계되어 프레임 속도와 해상도를 절충합니다. 예를 들어, 25Gpx/sec 카메라는 1280 × 800픽셀의 해상도에서 초당 25,700프레임(fps)에 도달하고 1280 × 720의 더 작은 해상도에서 28,500의 더 높은 프레임 속도를 달성할 수 있습니다. 두 조합의 처리량은 거의 동일합니다. . 100만 fps와 같은 매우 높은 프레임 속도에는 매우 작은 해상도가 수반되어 피사체를 보는 것이 더 어렵습니다.

프레임 속도가 증가함에 따라 픽셀이 조명해야 하는 노출 시간이 감소합니다. 25,700fps에서 각 프레임의 최대 노출은 39마이크로초(µs)이고 100만 fps에서 최대 노출 시간은 733나노초(ns)에 불과합니다. 짧은 노출 시간은 픽셀이 빛을 받는 짧은 시간을 보상하기 위해 높은 수준의 조명이 필요합니다. 사실, 많은 고속 응용 프로그램은 빛이 부족합니다. 즉, 높은 프레임 속도에서 매우 짧은 노출 시간이 주어지면 사용 가능한 조명이 카메라의 이미지 센서에 충분한 빛을 전달하여 이상적인 이미지를 생성하지 못하고 심지어 비실용적일 수도 있습니다. 특정 응용 프로그램에서.

고속 카메라 오퍼레이터는 속도와 해상도에 대한 요구와 적절한 조명에 대한 요구 사이의 균형을 맞추는 데 능숙해졌습니다. 그들은 과학적 이해와 공학 분석의 한계를 뛰어넘는 멋진 이미지를 캡처할 수 있지만, 사용자가 고속 이미징의 한계를 뛰어넘으면서 절충안을 관리하기가 더 어려워집니다.

최근에 속도-해상도-감도 제약을 완화하는 기술적 돌파구가 만들어졌습니다. 광자를 캡처할 수 있는 픽셀 표면적을 증가시키기 위해 후면 조명(BSI)을 사용하는 새로운 고속 이미지 센서가 개발되었습니다. BSI 센서는 빛을 포착하는 데 더 효과적이기 때문에 높은 프레임 속도가 필요한 애플리케이션에 더 적합합니다. 이 카메라에서 처리량(최대 프레임 속도 x 최대 프레임 해상도)은 이전 세대의 고속 CMOS 이미징 센서에 비해 3배 증가했습니다. 새로운 센서는 2021년 3월 새로운 Phantom TMX 카메라에서 처음 선보였습니다. 이 카메라 중 가장 빠른 카메라는 1280 × 800 픽셀의 전체 해상도에서 76,000fps를 촬영할 수 있습니다.

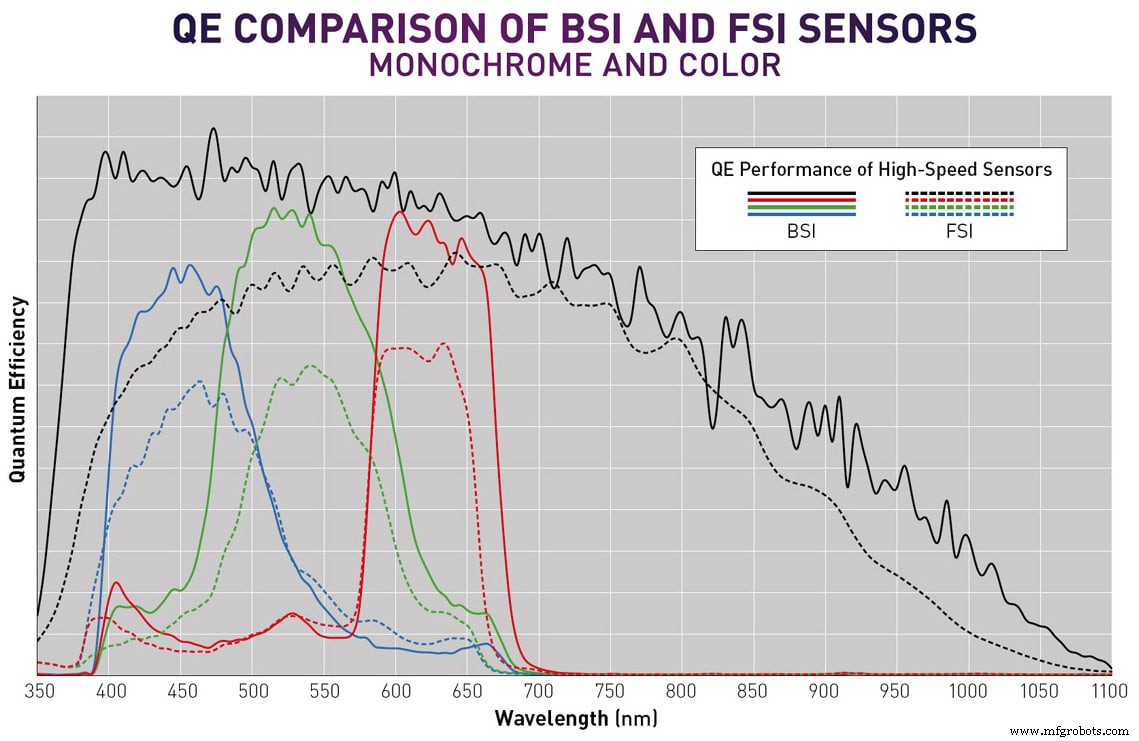

지금까지 고속 카메라에 사용되는 CMOS 센서는 픽셀의 포토다이오드 위에 있는 센서의 금속 회로가 광원을 향하는 전면 조명(FSI) 아키텍처를 기반으로 했습니다. 이 금속 회로는 일부 입사광이 픽셀에 도달하는 것을 방지하여 필 팩터에 영향을 미치고 센서의 감도를 감소시킵니다.

BSI 센서는 금속 스택의 상단에 부착된 두꺼운 캐리어 웨이퍼로 설계되었습니다. 이 배열을 통해 벌크 실리콘이 얇아지고 뒤집혀 광원을 향한 다이오드와 그 뒤의 금속 표면이 노출됩니다. 고속에서 BSI 센서에는 두 가지 중요한 이점이 있습니다. 빛이 수광면에 직접 도달하는 경로를 제공하여 필 팩터가 향상되고(그림 1 참조) 센서의 금속에 더 많은 금속을 추가하여 처리 속도가 향상됩니다. 표면.

향상된 필 팩터: 입사광을 캡처할 때의 이러한 효율성은 센서의 필 팩터 또는 광자를 캡처할 수 있는 픽셀 표면적의 백분율로 표현됩니다. 금속 회로가 빛의 일부를 차단하거나 반사하므로 고속 이미징에 사용되는 일반적인 FSI 센서는 50%에서 60% 사이의 필 팩터를 가지며 일반적인 현재 FSI 센서의 마이크로렌즈로 부분적으로 보상됩니다. 이 새로운 BSI 센서는 회로를 방해하지 않도록 이동함으로써 100%에 가까운 필 팩터를 갖습니다.

처리 속도 향상: 픽셀 어레이의 기본 속도는 저항-커패시터(RC) 시정수에 의해 제한되며 금속을 추가하면 저항이 감소하고 속도가 증가합니다. FSI 센서에서 센서 전면의 금속 양은 빛이 포토다이오드에 도달할 수 있도록 제한됩니다. 이 제약은 처리 속도의 오버헤드로 이어집니다. 프레임 속도가 증가하고 해상도가 감소하면 오버헤드 손실로 인해 카메라가 최대 Gpx/초 처리량을 제공할 수 없습니다. BSI 센서는 이러한 제약이 없으며 금속 회로를 크게 증가시켜 오버헤드를 상당히 줄이거나 없앨 수 있습니다. 이 기능을 통해 BSI 센서는 매우 높은 프레임 속도/저해상도 조합에서도 최대 Gpx/sec 처리량을 유지할 수 있습니다.

BSI 센서는 다양한 휴대폰 및 표준 디지털 카메라에서 10년 이상 사용되어 왔습니다. 이 소비자 중심 카메라의 저조도 성능과 다이내믹 레인지 개선과 관련하여 입증된 이점을 제공했습니다. 이러한 센서를 고속 이미징에 적용하는 데 왜 그렇게 오랜 시간이 걸렸습니까? 한마디로 크기입니다.

고속 카메라에 사용되는 센서와 픽셀은 표준 카메라보다 훨씬 커서 속도-해상도-감도 트레이드오프를 최소화합니다. 예를 들어, 휴대폰 카메라의 픽셀은 한 면당 2 µm 미만으로 측정되지만 이 새로운 이미지 센서의 픽셀은 일반적으로 한 면당 6 µm 이상, 최대 28 µm입니다.

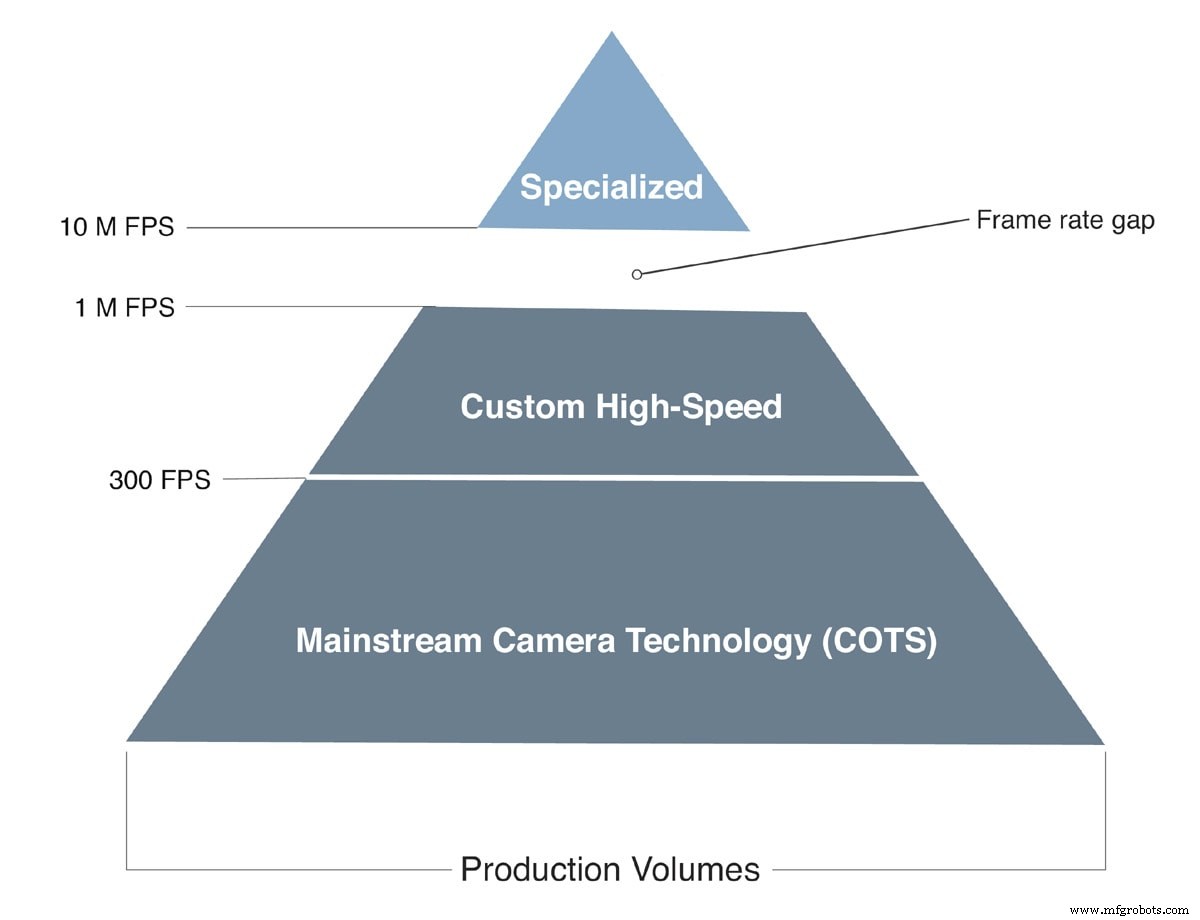

BSI 센서의 제조 공정은 본질적으로 유사한 FSI 센서보다 더 어렵고 추가 제조 단계가 필요합니다. 그 중에는 벌크 실리콘을 제거하여 포토다이오드를 광원에 더 가깝게 만드는 웨이퍼 백씬화 단계가 있습니다. 또한 표면을 어닐링하고 전면에 전기 접점을 제공하기 위해 웨이퍼 후면에 추가 처리 단계가 있습니다. 고속 이미지 센서의 크기는 제조상의 어려움을 악화시킬 뿐입니다. 반도체 경제의 현실은 또한 표준 카메라의 대량 생산에서 상대적으로 적은 양의 고속 이미징 센서로 기술을 이전하는 것을 어렵게 만들었습니다. 제조 공정을 완성하고 실제 수율을 달성하는 데 시간이 걸렸습니다.

BSI 이미지 센서는 기다릴만한 가치가 있습니다. 다음을 위한 새로운 표준을 설정합니다.

속도. 센서를 사용하는 첫 번째 카메라는 전체 1메가픽셀(1280 × 800) 해상도에서 76,000fps로 이미지를 캡처하며, 감소된 해상도와 비닝(binning)을 통해 훨씬 더 빠른 속도에 도달할 수 있습니다. 예를 들어 카메라는 1280 × 32 및 640 × 64픽셀 비닝 해상도에서 175만 fps로 최고입니다. 역사적으로 100만 fps 이상의 프레임 속도와 관련된 해상도는 거의 모든 과학적 용도에 너무 낮았지만 1280 × 32는 광범위한 애플리케이션에서 진정으로 사용 가능한 해상도를 나타냅니다.

노출 시간. 새로운 센서는 Export Controlled FAST 옵션으로 95ns의 빠른 최소 노출 시간을 지원합니다. 빠른 노출 시간 덕분에 모션 블러 없이 더 빠른 이벤트를 캡처할 수 있으며, 이는 세포계측 및 연소 분석과 같은 광범위한 응용 분야에서 고품질 이미지를 얻는 데 제한 요소가 될 수 있습니다.

픽셀 크기. 빛이 부족한 조건에서 작업하기 위해 고속 카메라는 역사적으로 가능한 한 많은 광자를 포착하는 수단으로 매우 큰 픽셀 크기를 사용했습니다. 예를 들어 당사의 기존 FSI 초고속 센서는 784µm 2 면적에 대해 측면당 28µm의 픽셀 크기를 가지고 있습니다. . 새로운 BSI 고속 이미지 센서는 측면 픽셀당 18.5μm이지만 빛을 포착하는 능력은 28μm 픽셀을 가진 이전 FSI 센서보다 3배 빠른 감도를 제공합니다. 픽셀이 작을수록 샘플링 주파수(Nyquist)가 향상되어 센서가 앨리어싱 전에 더 높은 lp/mm 공간 주파수를 해결할 수 있습니다. 이 기능은 유세포 분석, 입자 이미지 속도 측정(PIV), 디지털 이미지 상관 관계(DIC) 및 센서의 분해능에 의해 제한되는 기타 고속 응용 분야에서 이미징 시스템의 성능을 향상시킵니다.

새로운 이미지 센서 디자인과 관련된 성능 혁신은 주로 BSI 아키텍처에 달려 있지만 디자인에는 더 많은 것이 있습니다. 새로운 센서는 또한 BSI 단독으로 달성할 수 있는 것 이상으로 성능을 향상시키는 여러 설계 기능을 갖추고 있습니다. 특히 고속으로 대량의 이미징 데이터를 읽고 처리량을 개선하는 기능과 관련이 있습니다.

아날로그에서 디지털로의 전환 문제 해결 CMOS 이미지 센서에 ADC(아날로그-디지털 변환기)를 내장하는 것은 표준 관행이지만 BSI 센서의 속도는 ADC의 양을 엄청나게 증가시켜야 했습니다. 최신 CMOS 이미지 센서에는 일반적으로 1,000~10,000개의 내장형 ADC가 있는 반면, 새로운 BSI 고속 센서에는 40,000개의 ADC가 있으며 각 ADC는 523ns마다 변환하고 센서에서 오프로드하기 위해 많은 양의 데이터를 생성합니다. 이 작업을 수행하기 위해 5Gbps 이상에서 작동하는 160개의 고속 직렬 출력을 통합합니다. 이 기술은 CPU와 FPGA에서는 일반적이지만 고속 이미징 센서에서는 새로운 기술입니다.

새 센서의 ADC 밀도는 전력 관리 및 전기적 누화 문제를 야기했으며, 이는 우리의 설계 및 통합 생산 파트너인 Forza Silicon의 도움으로 해결되었습니다. 시뮬레이션은 센서 성능을 예측하는 데 자주 사용되지만 이 센서는 예측을 제공하기 위해 몇 주 동안 시뮬레이션을 계산해야 했습니다.

Forza는 시뮬레이션을 단순화하고 빠른 설계 수정을 위해 실제 결과와 예측 결과를 분석하는 데 상당한 경험이 있습니다. BSI 센서의 경우 초기 설계를 테스트한 결과 일반 이미징 및 비닝 모드 모두에서 시뮬레이션 도구가 예측한 것보다 더 높은 수준의 ADC 누화를 나타내어 이미지에 눈에 띄는 인공물이 발생했습니다. Forza 엔지니어는 누화가 예측 가능한 패턴을 나타내는 것을 발견하고 누화를 완전히 제거하는 데 도움이 되는 모델링 기술을 개발하여 이미징 아티팩트를 완화했습니다.

최대 처리량을 위한 비닝 센서는 2 × 2 비닝을 지원하여 더 빠른 속도로 처리량을 극대화합니다. 고속 센서에서는 일반적이지 않지만 이전의 두 카메라에서 비닝을 구현했습니다. 이는 센서의 컬럼 ADC 아키텍처의 한계를 완화하는 데 도움이 되며, 단순히 y 차원을 줄이는 것보다 더 빠른 속도를 가능하게 합니다. 이 접근 방식은 주로 감도를 높이는 데 사용되는 CCD 카메라에 적용된 비닝과 미묘하게 다릅니다. 이 경우 속도를 높이는 데 사용되었습니다.

BSI는 새로운 기술이 아니며 표준 및 휴대폰 카메라에서 큰 성공을 거두었습니다. 고속 이미징에 적용하여 빛이 부족한 조건에서 속도의 한계를 뛰어넘는 센서가 만들어졌습니다.

이 기사는 수석 과학자인 Radu Corlan과 Vision Research(뉴저지주 웨인)의 R&D 부문 부사장인 Kevin Gann이 작성했습니다. 및 Loc Truong, 엔지니어링 부사장, Forza Silicon(캘리포니아주 패서디나) 자세한 내용은 이 이메일 주소는 스팸봇으로부터 보호되고 있습니다.에서 Mr. Gann에게 문의하십시오. 보려면 JavaScript를 활성화해야 합니다. 또는 여기를 방문하십시오. .

감지기

구성품 및 소모품 Arduino UNO × 1 SparkFun ToF 거리 측정기 센서 - VL6180 장거리용 VL53L0X 및 단거리용 VL6180X. 여기서는 VL6180X를 사용했습니다. × 1 서보 모터 × 1 앱 및 온라인 서비스 Arduino IDE 처리 이 프로젝트 정보 LiDAR에 대한 몇 가지 정보 LIDAR(Light Detection and Ranging)는 빛을 비춰 표적의 거리를

로봇 용접 속도는 기업들이 지속적으로 개선하기 위해 노력하는 것이며 Motoman은 이러한 개선을 이루는 최고의 혁신 기업 중 하나입니다. Motoman의 MA2010 고속 용접기는 다양한 산업 분야에서 완벽한 아크 용접 시스템이 될 수 있는 많은 이점과 기능을 갖추고 있습니다. 위에서 언급했듯이 Motoman MA 2010은 고속 아크 용접 로봇입니다. Motoman에 따르면 MA-2010은 확장된 2010mm 도달 범위와 10kg 페이로드 용량이 모두 슬림한 디자인에 적합하여 로봇의 생산성을 높이고 가능한 최고의 용접 성능을