제조공정

<시간 />

적어도 하나의 드라이버가 없는 미국 가정을 찾는 것은 매우 어려울 것입니다. 아마도 가장 보편적인 수공구인 스크루드라이버는 복잡한 제조 과정의 결과인 긴 계보를 가지고 있습니다. 아르키메데스는 기원전 3세기 <작은> 나사를 발명한 것으로 간주됩니다. , 그의 발명품은 물건을 함께 고정하기보다는 (웜과 기어 어셈블리의 연속 웜에서와 같이) 움직임을 전달하도록 설계되었습니다.

기원전 1세기 <소> , 와인 생산을 위한 프레스에 큰 나무 나사가 사용되었습니다. 그리고 올리브 오일, 그리고 더 크지만 와인 병을 여는 데 사용되는 현대식 코르크 마개와 비슷한 손잡이에 스파이크가 꽂혀 있습니다. 끝이 뾰족하지 않고 납작한 나무로 만들어졌으며, 재료를 담는 용기가 눌러져 있었습니다.

금속 나사와 너트는 15세기에 패스너로 사용된 것으로 보이지만 이러한 나사의 머리는 스크루드라이버가 아닌 렌치로 회전했습니다. 나사 머리는 정사각형 또는 육각형이었습니다. 머리에 홈이 있는 나사는 다음 세기에 갑옷에서 발견되었지만 나사를 작동하는 데 사용된 도구인 스크루드라이버의 디자인은 알려져 있지 않습니다.

현대의 스크루드라이버는 1750년경 목수의 버팀대에 사용된 납작한 날 비트에서 직접 파생되었습니다. 목공인은 1800년대 초에 손 스크루드라이버를 사용했으며 기계가 나사를 자동으로 생산할 수 있게 된 1850년 이후에는 더 보편화되었습니다. 이 초기 스크루드라이버는 샤프트 전체에 걸쳐 평평했습니다. 작업 끝에서만 평평하거나 모양이 지정된 둥근 막대의 현재 디자인은 도구를 훨씬 더 강하게 만들고 제조에 사용되는 둥근 와이어를 활용합니다. 가장 오래되고 가장 일반적인 유형의 스크루드라이버는 홈이 있는 스크루드라이버로, 머리에 단일 슬롯이 있는 나사에 맞습니다. 오늘날 다양한 크기의 30가지 유형의 스크루드라이버가 있으며 모두 다른 용도로 특수 나사에 맞도록 설계되었습니다.

두 번째로 널리 사용되는 드라이버인 "Phillips"는 1920년대 후반 Henry Phillips에 의해 발명되었습니다. 출시 직후 이 도구는 사용자에게 딜레마를 안겨주었습니다. 드라이버의 머리가 나사가 조여질 때 나사에서 멀어지거나 "캠 아웃"되어 분해하기 어려운 나사 머리와 어셈블리가 벗겨지는 현상이 발생합니다. 그러나 캠아웃은 미덕이 되었습니다. 나사는 전동 공구로 구동하도록 되어 있었고 조립자는 전동 공구가 나사 머리에서 미끄러질 때 나사가 완전히 구동되었음을 알 수 있었습니다. 전동 공구의 더 큰 토크(회전력)를 수용할 수 있는 나사 머리는 손으로 돌리는 홈이 있는 나사 머리보다 유리했습니다. 오늘날 제조업체는 캠아웃을 제거하는 십자 드라이버를 생산하거나 생산을 준비하고 있습니다. 가능한 솔루션(일부 시스템의 세부 사항은 회사 기밀이지만)은 십자 나사에 맞는 모서리의 각도에 초점을 맞추거나 스크루드라이버 팁을 코팅하거나 도금하기 위해 더 나은 그립 재료를 사용합니다.

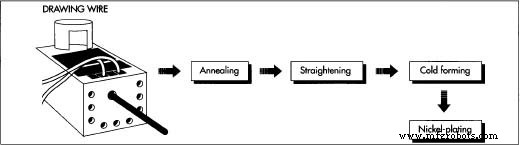

자동차 에 널리 사용되는 별모양 드라이버 수리 및 기타 응용 프로그램은 캠 아웃 문제를 제거하면서 Phillips 나사가 할 수 있는 토크를 취하도록 설계되었습니다. 평평한 지점에 별 모양의 모서리가 6개 있고 나사 머리에 평평하게 맞습니다.  강철봉을 만들기 위해 와이어를 적당한 직경으로 기계인발하고, 열처리(열처리)하고, 곧게 펴고 냉간 성형하여 적절한 모양으로 만듭니다. 냉간 성형 프레스는 와이어를 원하는 길이로 자르고 스크루드라이버의 끝과 손잡이에 맞는 "날개"를 형성합니다. 그런 다음 로드는 보호 마감 처리를 위해 니켈 도금됩니다. 슬롯형 및 십자 드라이버와 함께 세트로 판매되는 torx 드라이버를 찾는 것은 드문 일이 아닙니다.

강철봉을 만들기 위해 와이어를 적당한 직경으로 기계인발하고, 열처리(열처리)하고, 곧게 펴고 냉간 성형하여 적절한 모양으로 만듭니다. 냉간 성형 프레스는 와이어를 원하는 길이로 자르고 스크루드라이버의 끝과 손잡이에 맞는 "날개"를 형성합니다. 그런 다음 로드는 보호 마감 처리를 위해 니켈 도금됩니다. 슬롯형 및 십자 드라이버와 함께 세트로 판매되는 torx 드라이버를 찾는 것은 드문 일이 아닙니다.

다른 유형의 스크루드라이버는 특수 용도를 위해 설계되었으며 잘 갖춰진 철물점에는 슬롯형, Phillips, torx, Robertson(나사 머리에서 잘라낸 해당 사각형에 맞는 사각형 샤프트) 등이 있습니다. 모호한 유형의 드라이버. 일부 스크루드라이버는 나사 상단과 나사 머리 측면에 슬롯이 있고 스크루드라이버 끝에 해당하는 그리퍼가 있는 특수 나사에 맞도록 설계된 제품과 같이 준비된 시장을 찾지 못했습니다. 사용 가능한 스크류 드라이버와 유형의 스크류가 너무 많아서 새로운 유형의 스크류 드라이버 및 해당 스크류 구매에 대한 소비자의 저항으로 인해 고품질의 설계 혁신조차도 극복되지 않습니다.

대부분의 스크루드라이버의 원료는 막대용 강철 와이어와 손잡이용 플라스틱(일반적으로 셀룰로오스 아세테이트)과 같이 매우 기본적인 것입니다. 또한 강철 팁은 일반적으로 니켈 또는 크롬으로 도금됩니다.

일자 드라이버나 일자 드라이버를 만드는 것은 다른 구성을 만드는 것과 크게 다르지 않습니다. 플랫 팁과 십자 드라이버 간의 변형은 이 항목의 뒷부분에서 설명합니다.

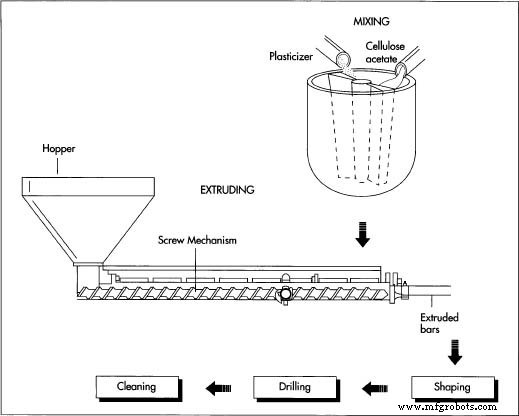

플라스틱 손잡이는 셀룰로오스 아세테이트와 가소제를 혼합한 다음 혼합물을 막대 형태로 압출하여 만듭니다. 추가 성형 후에 막대를 뚫어 막대를 삽입하고 먼지를 제거하기 위해 청소한 다음 핸들 외부를 녹이고 매끄럽게 만드는 아세톤 증기 수조에 담급니다.

플라스틱 손잡이는 셀룰로오스 아세테이트와 가소제를 혼합한 다음 혼합물을 막대 형태로 압출하여 만듭니다. 추가 성형 후에 막대를 뚫어 막대를 삽입하고 먼지를 제거하기 위해 청소한 다음 핸들 외부를 녹이고 매끄럽게 만드는 아세톤 증기 수조에 담급니다.

가장 오래되고 가장 일반적인 유형의 스크루드라이버는 홈이 있는 드라이버로 머리. 오늘날 다양한 크기의 30가지 유형의 스크루드라이버가 있으며 모두 다른 용도로 특수 나사에 맞도록 설계되었습니다. 길이 3미터). 2색 핸들이 필요한 경우 두 번째 압출기를 첫 번째 핸들에 부착하여 단일 2색 막대를 압출할 수 있습니다. 그런 다음 막대를 자동 선반에 넣고 손잡이 모양을 만들고 최종 길이로 자릅니다. 그런 다음 막대를 삽입할 핸들에 구멍을 뚫습니다.

가장 오래되고 가장 일반적인 유형의 스크루드라이버는 홈이 있는 드라이버로 머리. 오늘날 다양한 크기의 30가지 유형의 스크루드라이버가 있으며 모두 다른 용도로 특수 나사에 맞도록 설계되었습니다. 길이 3미터). 2색 핸들이 필요한 경우 두 번째 압출기를 첫 번째 핸들에 부착하여 단일 2색 막대를 압출할 수 있습니다. 그런 다음 막대를 자동 선반에 넣고 손잡이 모양을 만들고 최종 길이로 자릅니다. 그런 다음 막대를 삽입할 핸들에 구멍을 뚫습니다. 다른 모델은 한 번에 세 개씩 유압 프레스에서 조립될 수 있습니다. 가장 저렴한 모델은 한 대의 기계에서 한 번에 6개 조립되고 대량 시장 판매를 위해 드라이버를 포장하는 스킨 카드 기계에 로봇에 의해 배치됩니다.

소비자 보고서 잡지는 1983년 테스트에서 대부분의 테스트된 스크루드라이버가 도금되었지만 마감 유형이 드라이버의 품질에 거의 영향을 미치지 않는다는 것을 발견했습니다. 반면에 품질이 좋지 않은 도금은 제조 공정에서 도구에 충분한 주의를 기울이지 않았음을 나타낼 수 있습니다. 마찬가지로, 품질이 좋지 않은 연삭은 모서리와 모서리가 둥글게 되어 가능한 한 효율적이지 않을 수 있습니다. 연마 과정에서 탄 팁은 생각보다 단단하지 않을 수 있습니다.

제조공정

기계 공학에는 여러 유형의 볼트 및 나사 설계가 있습니다. 나사 조인트는 나사를 주변 조인트 슬리브에 조일 수 있는 특수한 유형의 슬리브 조인트입니다. 이들은 구조적 안정성을 위해 나사산이 있는 나사가 필요한 금속 막대 어셈블리 또는 모서리에 자주 사용됩니다. 나사 조인트는 사전 조립된 가구나 기계 장비에서 흔히 볼 수 있습니다. 이음 부분은 가구 조립 부분에 사용되는 미리 나사산이 있는 구멍입니다. 이 구멍은 두 조각의 재료를 부착하는 데 사용됩니다. 조인트 설계로 나사를 미리 나사산이 있는 조인트 구멍의 최대 깊이까지 조일 수

나사산 각도는 나사의 개별 나사산 사이의 각도를 측정한 것입니다. 이 나사산은 나사 또는 볼트의 생크에서 만든 톱니 또는 절단으로 구성됩니다. 톱니를 비스듬히 절단함으로써 제조업체는 나사의 조임력을 향상시킬 수 있습니다. 나사산 각도의 변화는 특정 유형의 재료에 나사를 얼마나 쉽게 설치할 수 있는지도 결정합니다. 이러한 요소를 기반으로 계약자는 나사를 선택할 때 각도를 고려하여 각 용도에 가장 적합한 패스너 유형을 찾습니다. 많은 유형의 나사가 해당 유형의 패스너에 대한 산업 표준을 기반으로 하는 표준 각도로 절단됩니다. 예를