제조공정

<시간 />

온도계는 온도를 측정하는 데 사용되는 장치입니다. 1592년경에 갈릴레오가 개발한 온도계는 온도를 정성적으로 측정하는 데 사용된 최초의 기기였습니다. 갈릴레오의 동료인 Sanctorius Sanctorius가 온도계에 눈금을 추가하여 온도 변화의 정량적 측정을 용이하게 한 것은 1611년이 되어서였습니다. 이때까지 이 기구는 그리스 단어 therme 에서 온 온도계라고 불렸습니다. ("열") 및 메트로 ("측정하다"). 그러나 1644년경에 이 악기가 포도주 판독값을 나타내기 위해 - 기압에 극도로 민감했습니다. 이 문제를 완화하기 위해 투스카니의 대공 페르디난트 2세는 온도계를 밀폐하여 외부 기압의 영향을 제거하는 프로세스를 개발했습니다. 그 이후로 기본 형태는 거의 변하지 않았습니다.

오늘날 사용되는 온도계에는 여러 가지 유형이 있습니다. 기록 온도계는 회전 드럼에 있는 펜을 사용하여 온도 판독값을 지속적으로 기록합니다. 종종 다른 기상 측정 장치와 결합되는 디지털 판독 온도계; 벽, 기둥 또는 의료용으로 사용되는 일반적인 가정 유형.

온도계를 사용하면 화씨, 섭씨 또는 켈빈의 세 가지 기본 단위 중 하나를 사용하여 온도를 측정할 수 있습니다. 18세기의 어느 시점에서 거의 35개의 측정 척도가 개발되어 사용되었습니다.

1714년, 뛰어난 장인 정신으로 유명한 네덜란드의 악기 제작자 가브리엘 다니엘 화씨(Gabriel Daniel Fahrenheit)는 32(얼음의 녹는점)와 96(인체의 표준 온도)을 고정점으로 사용하여 온도계를 개발했습니다. 그 이후로 32와 212(물의 끓는점)이 저울의 고정점으로 결정되었으며 98.6은 건강한 정상 체온으로 받아들여집니다.

1742년 스웨덴 과학자 안데르스 셀시우스는 물이 끓는 지점을 0도, 얼음이 녹는 지점을 100도로 지정했습니다. 이 두 수치는 결국 물의 어는점을 0도, 끓는점을 100도로 하여 오늘날 우리가 알고 있는 척도를 만들었습니다. 이 척도의 사용은 스웨덴과 프랑스로 빠르게 확산되었으며 2세기 동안 섭씨 척도로 알려졌습니다. 이름은 1948년에 발명가를 기리기 위해 섭씨로 변경되었습니다.

1848년에 다른 과학자인 Lord Kelvin(William Thomson)은 섭씨 온도계와 동일한 원리에 기초한 또 다른 척도를 제안했습니다. 절대 0도의 고정점은 섭씨 -273.15도에 해당합니다(이 척도에서 사용되는 단위는 켈빈 [K]). 물의 어는점과 끓는점은 각각 273K와 373K로 등록되어 있습니다. 켈빈 척도는 과학 연구 연구에서 가장 자주 사용됩니다.

온도계의 작동 원리는 매우 간단합니다. 알려진 액체(수은, 알코올 또는 탄화수소 기반 유체)는 유리관에 진공 밀봉되어 있습니다. 액체는 공기가 가열되거나 냉각될 때 팽창하거나 수축합니다. 액체 레벨이 변경되면 해당 온도 눈금을 읽어 현재 온도를 표시할 수 있습니다.

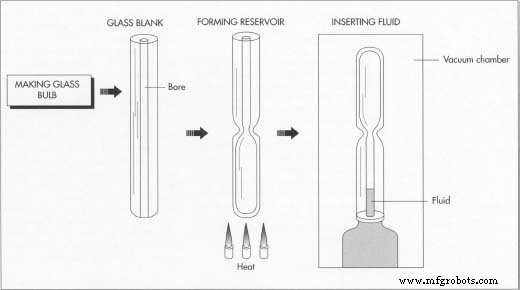

온도계 제조업체는 중간에 구멍이 있는 유리 소재로 시작합니다. 이들은 일반적으로 유리 제조업체로부터 받습니다. 벌브 리저버는 유리관의 한쪽 끝을 가열하고 닫힘으로써 형성됩니다. 전구는 하단이 밀봉되어 상단에 열린 튜브가 남습니다.

온도계 제조업체는 중간에 구멍이 있는 유리 소재로 시작합니다. 이들은 일반적으로 유리 제조업체로부터 받습니다. 벌브 리저버는 유리관의 한쪽 끝을 가열하고 닫힘으로써 형성됩니다. 전구는 하단이 밀봉되어 상단에 열린 튜브가 남습니다.

다음으로, 열린 끝이 아래로 향하는 진공 챔버에서 공기가 유리 튜브에서 배출되고 탄화수소 유체가 약 1인치 튜브를 관통할 때까지 진공 속으로 도입됩니다. 환경 문제로 인해 현대의 온도계는 수은을 덜 사용하고 증류수로 채워진 탄화수소 액체를 더 많이 사용하여 제조합니다.

온도계는 NIST(이전의 National Bureau of Standards) 및 표준 제조 관행에서 식별한 미리 정의된 표준에 따라 설계되었습니다. 규제 지침 내에는 온도계의 맞춤형 제조에 대한 조항이 있습니다. 맞춤형 온도계는 사용하는 사람에 따라 다양할 수 있습니다. 사용된 유리의 양, 무게 및 길이, 유리에 채워진 액체의 유형, 유리 튜브 또는 인클로저에 적용되는 그라데이션의 빈도, 그라데이션 눈금 표시의 색상까지 다양한 크기가 존재합니다.

설계 엔지니어는 온도계에 사용할 액체의 이동 한계를 살펴봅니다. 정확한 한계가 설정되면 유리관의 치수와 유리 벌브의 크기를 결정할 수 있습니다.

온도계에서 전자 부품의 사용이 증가했습니다. 오늘날 널리 사용되는 많은 온도계에는 발광 다이오드(LED) 에 현재 온도를 피드백하는 디지털 판독값과 샘플 프로그램 주기가 포함되어 있습니다. 또는 액정 디스플레이(LCD) 패널. 사용 가능한 모든 전자 마법의 경우 온도계에는 환경 변화에 대응하기 위해 여전히 내열 감응 요소가 포함되어 있어야 합니다.

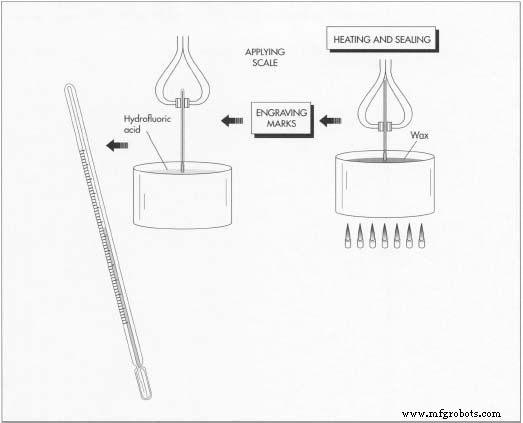

온도계는 세 가지 기본 요소로 구성됩니다. 온도 측정 액체를 수용하는 유리관; 읽을 수 있는 숫자가 새겨진 눈금 표시에 검정 잉크를 칠합니다. 또한 유리관에 눈금을 새기는 데 사용되는 왁스 용액을 포함하여 온도계 제조에 다른 요소가 필요합니다. 유리관에 영구적인 그라데이션을 만드는 인그레이빙 엔진; 및상기 유리관을 침지하여 상기 각인 자국을 봉인한 불산수용액을 포함하는 것을 특징으로 한다.

온도계 본체를 구성하는 유리 재료는 일반적으로 외부 제조업체로부터 받습니다. 일부 온도계 제품은 플라스틱 또는 합성물로 만들 수 있는 인클로저로 만들어지며 유리관 자체에 눈금이 있는 것과는 대조적으로 눈금이 포함될 수 있습니다. 인클로저는 또한 벽, 기둥 또는 날씨 보호 상자에서 온도계를 보호하고 장착하는 역할을 합니다.

다양한 유형의 온도계가 있지만 가장 일반적인 것인 전통적인 가정용 온도계의 생산 공정은 아래에 설명되어 있습니다.

그런 다음 진공이 점차 감소하여 유체가 튜브 상단 근처로 내려갑니다. 진공 챔버에도 열을 가한다는 점을 제외하고는 수은을 사용할 때도 프로세스가 동일합니다.

제조 공정은 널리 채택된 산업 표준과 특정 내부 조치에 의해 제어됩니다. 제조 설계 고려 사항에는 생산 공정 전반에 걸친 품질 관리 검사가 포함됩니다. 제작 작업을 수행하는 데 사용되는 장비도 특히 업데이트된 설계 프로토콜을 사용하여 주의 깊게 유지 관리해야 합니다.

제조과정에서 발생하는 폐기물은 환경규제기준에 따라 처리하고 있습니다. 제조 주기 동안 온도계를 가열, 배출 및 조각하는 데 사용되는 장비를 정기적으로 점검하고 보정해야 합니다. 온도 판독값의 정확성을 결정하기 위해 알려진 표준을 사용하여 허용 오차 테스트도 수행됩니다. 모든 온도계는 정확도에 대한 허용 오차가 있습니다. 일반 가정의 경우 이 허용 오차는 일반적으로 화씨 16도(섭씨 16도) 또는 화씨 2도입니다. 실험실 작업의 경우 일반적으로 플러스 또는 마이너스 1도가 허용됩니다.

기존의 단순한 유리체온계는 변하지 않을 것 같지만, 다른 온도계는  전구 저장소가 형성되고 액체가 삽입된 후 장치가 가열되고 밀봉됩니다. 다음으로 눈금 표시가 추가됩니다. 이것은 조각을 사용하여 전구를 왁스에 담그고 표시를 새기고 전구를 불화수소산에 담가 유리에 표시를 봉인하는 방식으로 수행됩니다. 형태는 계속 진화한다. 기술 발전과 더 가볍고 더 강한 재료의 광범위한 사용으로 전자적으로 통합된 온도 계기 제조업체는 최소한의 장비 부피와 저렴한 가격으로 더 정확한 온도 측정을 제공할 수 있습니다. 예를 들어, 아날로그 상자 온도계는 다른 용도 중에서도 땅속 온도 측정을 위해 긴 와이어와 프로브 팁과 함께 한때 사용되었습니다. 오늘날 프로브 팁은 더 가벼운 재료로 만들어지고 디지털 전자 장치가 탑재된 상자는 부피가 크고 정사각형이 아닙니다. 앞으로 마이크로칩에 대한 추가 작업은 온도 측정 프로세스를 완전히 디지털화하기 위한 추진력을 제공할 수 있습니다. 또한 결국에는 적외선 빔을 토양으로 향하게 하고 토양을 건드리지 않고도 목표 깊이에서 온도 판독값을 추출하는 것이 가능할 수 있습니다.

전구 저장소가 형성되고 액체가 삽입된 후 장치가 가열되고 밀봉됩니다. 다음으로 눈금 표시가 추가됩니다. 이것은 조각을 사용하여 전구를 왁스에 담그고 표시를 새기고 전구를 불화수소산에 담가 유리에 표시를 봉인하는 방식으로 수행됩니다. 형태는 계속 진화한다. 기술 발전과 더 가볍고 더 강한 재료의 광범위한 사용으로 전자적으로 통합된 온도 계기 제조업체는 최소한의 장비 부피와 저렴한 가격으로 더 정확한 온도 측정을 제공할 수 있습니다. 예를 들어, 아날로그 상자 온도계는 다른 용도 중에서도 땅속 온도 측정을 위해 긴 와이어와 프로브 팁과 함께 한때 사용되었습니다. 오늘날 프로브 팁은 더 가벼운 재료로 만들어지고 디지털 전자 장치가 탑재된 상자는 부피가 크고 정사각형이 아닙니다. 앞으로 마이크로칩에 대한 추가 작업은 온도 측정 프로세스를 완전히 디지털화하기 위한 추진력을 제공할 수 있습니다. 또한 결국에는 적외선 빔을 토양으로 향하게 하고 토양을 건드리지 않고도 목표 깊이에서 온도 판독값을 추출하는 것이 가능할 수 있습니다.

제조공정

구성품 및 소모품 Arduino UNO × 1 Adafruit Standard LCD - 파란색 바탕에 16x2 흰색 × 1 점퍼 와이어(일반) × 1 앱 및 온라인 서비스 Arduino IDE 이 프로젝트 정보 이 프로젝트는 주변 온도를 감지한 다음 이를 볼트로, 볼트를 로 변환합니다. 섭씨, 섭씨에서 화씨로 변환한 다음 화씨를 인쇄합니다. 코드 온도 temp아두이노 #include Liquid

적외선 온도 센서는 700nm ~ 14,000nm 범위의 전자기파를 감지합니다. 적외선 스펙트럼은 최대 1,000,000nm까지 확장되지만 IR 온도 센서는 14,000nm 이상을 측정하지 않습니다. 이 센서는 물체에서 방출되는 적외선 에너지를 하나 이상의 광검출기에 집중시키는 방식으로 작동합니다.이 광검출기는 해당 에너지를 물체에서 방출되는 적외선 에너지에 비례하는 전기 신호로 변환합니다. 모든 물체에서 방출되는 적외선 에너지는 온도에 비례하기 때문에 전기 신호는 대상 물체의 정확한 온도 판독값을 제공합니다. 적외선 신호는 특수