산업용 장비

결합을 위한 보다 정확한 가공 프로세스 개발 나선형 로터를 사용하는 Whipple 슈퍼차저의 슈퍼차저 모델은 더 높은 마력 이득을 위해 엔진에 공기를 더 효율적으로 밀어넣을 수 있습니다. 맞춤형 워크홀딩 및 성형 도구를 통해 회사는 B축 턴밀에서 한 번의 설정으로 과급기 로터를 정밀하게 밀링할 수 있습니다.

1987년 전 레이스 크루 책임자이자 자동차 소유주인 Art Whipple이 설립한 Fresno의 Whipple Superchargers는 자동차 및 해양 레이서, 그리고 엔진 성능을 개선하려는 다른 사람들을 위한 트윈 스크류 슈퍼차저를 제조합니다. 이러한 유형의 "파워 가산기"(터보차저 및 아산화질소는 기타)는 엔진이 자체적으로 끌어낼 수 있는 것 이상으로 추가 공기를 엔진에 도입합니다. 더 많은 공기는 더 많은 연료를 추가할 수 있음을 의미하며 본질적으로 엔진의 배기량과 마력 출력을 증가시킵니다.

여기서 핵심은 과급기 케이싱 내부에 있는 2개의 나선형 로터의 정확한 비접촉 맞물림입니다. Whipple 설계에서 수 로터에는 3개의 나선형 로브가 있고 암 로터에는 4개의 나선형 로브가 있다고 슈퍼차저 디자이너 Garrett Bright는 설명합니다. 이들은 서로 반대 방향으로 매우 가깝게 회전합니다. 각각의 로브가 공기 흡입구를 지나 이동함에 따라 공기는 로터와 케이싱 사이에 갇히게 됩니다. 로터 회전은 공기가 차지하는 공간을 점진적으로 줄여 압축합니다. 압축은 내부 로브 공간이 출구 포트에 노출될 때까지 계속되며, 이를 통해 대기압보다 높은 공기가 엔진 상단에 있는 흡기 매니폴드로 배출됩니다.

과급기 효율은 짝을 이루는 로터와 케이싱 사이의 밀봉 효과에 따라 달라집니다. 이전에 Whipple은 외부 회사에서 제조 및 공급한 로터만 사용했습니다. 일부 과급기 모델에는 여전히 제공된 로터를 사용합니다. 그러나 이 회사는 이후 자체 로터를 자체적으로 설계하고 가공하기 시작했으며, 개발한 가공 공정은 공급업체가 제공한 것보다 더 원통형이고 정확한 로터를 생산하므로 과급기 설계가 기존 로터보다 5% 더 효율적입니다. 제공된 로터를 사용합니다.

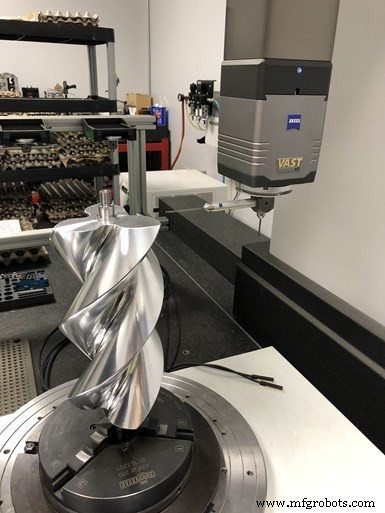

이 CMM에 대한 측정으로 Whipple은 자체적으로 제공되는 로터 및 기계의 로터의 정확도. 목표는 짝을 이루는 로터 사이에 125미크론의 간격을 확보하는 것인데, 이제 내부 복합 가공 기능으로 이를 달성할 수 있습니다.

Bright는 Whipple이 Zeiss Accura CMM(좌표 측정기)으로 측정한 공급업체의 로터 측정 결과를 보고 자체 로터 가공에 박차를 가했다고 설명합니다. 이 CMM은 칼립소 측정 소프트웨어에 Zeiss의 Vast 스캐닝 기술과 Gear Pro 옵션은 물론 회전 테이블도 갖추고 있습니다. Bright는 이 소프트웨어가 짝을 이루는 로터를 측정하는 데 특히 효과적이라고 말합니다. 그 이유는 수컷과 암컷 로터 나선형 프로파일에 특정 제어 지점을 할당하여 해당 지점에서 둘 사이의 간격을 결정할 수 있기 때문입니다. 그는 대략 125미크론의 클리어런스를 달성하기 위해 각 로터의 프로파일이 ±63미크론이어야 한다고 결정했습니다. Whipple은 로터 공급업체로부터 이를 받지 못했습니다.

폼 도구를 사용하는 회사의 자체 로터 가공 프로세스는 공급업체의 프로세스와 유사하지만 강성을 높이기 위해 워크홀딩을 수정했습니다.

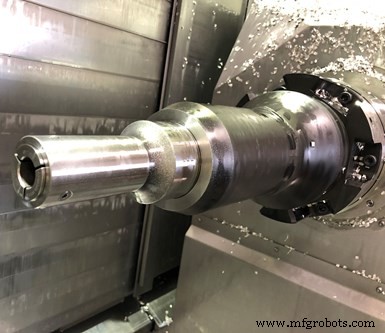

작업자가 6061 알루미늄 로터 블랭크를 로드할 때 기계의 메인 스핀들인 턴밀과 샤프트의 돌출된 스틸 샤프트 저널에 있는 서브 스핀들 클램프입니다.

이 응용 프로그램을 위해 몇 년 전에 구입한 기계는 B축 밀링 헤드가 있는 Mazak Integrex e-420H-S II 턴밀입니다. 실제로 이 턴밀은 터닝을 수행하지 않습니다.

원통형 6061 알루미늄 로터 블랭크는 먼저 다른 기계에서 세로 방향으로 중앙 드릴링되어 강철 샤프트가 내부로 압입될 수 있습니다. 작업자가 기계의 메인 스핀들인 Integrex에 블랭크를 로드한 다음 샤프트의 돌출된 저널에 서브 스핀들 클램프를 로드합니다. 다음으로, 기계의 B 축은 해당 각도에 있을 때 원하는 로터 플루트 프로파일과 일치하는 맞춤형 폼 도구의 방향을 지정하기 위해 크게 기울어집니다. 마지막으로 로터가 천천히 회전하여 여러 패스로 각 플루트를 생성함에 따라 회전하는 형태 도구가 Z축을 따라 이동합니다.

처음에 Whipple은 확장된 길이의 풀백 스타일 ER 콜릿을 사용하여 샤프트 저널을 고정했습니다. B-축 스핀들이 폼 도구를 수용하는 데 필요한 만큼 서브 스핀들의 척 위로 기울어지는 데 충분한 여유 공간을 제공하기 위해 블랭크를 서브 스핀들에서 멀리 배치하기 위해 연장된 길이가 필요했습니다. 그러나 이러한 콜릿의 풀백 기능으로 인해 로터 블랭크를 로딩하는 데 시간이 많이 걸리고 까다로웠습니다. 콜릿을 조이면(풀백으로 인해) 메인 스핀들에 과도한 부하가 가해집니다. 즉, W-축 서브 스핀들이 부하를 줄이는 데 도움이 되도록 안으로 들어가야 했습니다. 그렇지 않으면 덜거덕거리거나 표면 마감이 좋지 않을 수 있습니다. 결과적으로 작업자는 일반적으로 10분이 소요되는 대부분의 부하가 제거될 때까지 계속해서 고정하고 다시 고정해야 했습니다. 또한 Whipple은 여러 번 조이고 풀린 마모로 인해 콜릿을 지속적으로 교체했습니다.

이전에 사용된 ER 콜릿과 달리 죽은- 길이 콜릿은 공작물을 뒤로 당기지 않고 제거해야 할 메인 스핀들에 하중을 가합니다. 이로써 설정이 10분에서 2분으로 단축되었습니다.

이 프로젝트에서 Whipple과 함께 작업한 Mazak의 애플리케이션 엔지니어인 Kellen Bush의 조언에 따라 회사는 Hainbuch에 연락하여 대체 워크홀딩 접근 방식을 고안했습니다. Hainbuch 영업 관리자인 Tom Chambers는 회사의 맞춤형 워크홀딩 솔루션이 기계의 B축이 간섭 없이 필요한 각도로 기울어지도록 하는 데 필요한 확장된 범위를 제공할 뿐만 아니라 전환을 단순화하면서 더 높은 강성을 제공한다고 설명합니다. 이것은 주로 풀백 유형 대신 데드 길이 콜릿을 사용하기 때문에 가능합니다. Chambers는 데드 렝스 콜릿이 "공간에 고정"된다고 말합니다. 이는 콜릿이 클램핑될 때 로터 블랭크가 움직이지 않는다는 것을 의미합니다. 결과적으로 다이얼 아웃해야 하는 추가 부하가 메인 스핀들에 가해지지 않습니다. 이제 전환하는 데 2분밖에 걸리지 않습니다.

Whipple이 로터를 가공하는 데 사용하는 Kyocera Unimerco 성형 도구(Whipple의 로터 공급업체와 마찬가지로)는 실제로 금속 절단에 일반적으로 사용되지 않습니다. Kyocera Unimerco의 영업 관리자인 Anders Varga는 이러한 유형의 도구가 일반적으로 목재, 복합 재료 및 기타 섬유 재료를 절단하는 데 사용된다고 말합니다. 이는 주로 금속 가공물과 긴 인서트 절삭날 사이의 높은 접촉면으로 인해 공구에 가해지는 압력 때문입니다. 이러한 공구를 이 로터 가공 응용 분야에 사용할 수 있다는 것은 Capto 스핀들 인터페이스와 맞춤형 워크홀딩이 있는 기계의 강성을 나타냅니다.

로터의 나선형 플루트 프로파일(Bright가 개선한 프로파일)과 일치하는 형태 도구를 사용하면 플루트를 조각하기 위해 여러 엔드밀을 사용하는 경우 필요할 수 있는 연마 작업이 필요하지 않습니다. 로터는 로브가 가능한 한 크도록 가공되지만 후속 독점 코팅을 허용하기 위해 크기가 약간 작습니다. Whipple은 일반적으로 수 로터와 암 로터 모두에 대해 2개의 황삭 도구와 3개의 마무리 도구를 보유하고 있습니다. 이 도구는 코팅되지 않은 마이크로 입자 초경 인서트를 사용합니다. 황삭 공구용 인서트는 나사를 통해 공구 본체에 부착됩니다. 마무리 도구가 납땜되어 있습니다.

양식 도구를 사용함으로써 Whipple은 엔드밀을 사용하여 로터 플루트를 만드는 것처럼 2차 마무리 작업을 수행합니다.

이제 이 가공 공정은 짝을 이루는 로터 사이에 Bright의 125미크론 간격 목표를 달성할 뿐만 아니라 종단 간 로터 원통도가 더 일관됩니다. 그는 원래의 워크홀딩 방식을 사용하면 로터의 한쪽 끝과 다른 쪽 끝의 원통도 차이가 10미크론만큼 높을 수 있다고 말합니다. 1미크론으로 줄어들었습니다. 로터 사이클 시간도 조금 더 빠릅니다. 수 로터의 사이클 시간은 14분이고 암 로터의 사이클 시간은 20분입니다. 그러나 Whipple에게 이것은 그레이비입니다. 주요 목표는 더 높은 로터 가공 정밀도와 빠른 전환을 달성하는 것이었으며 이 두 가지를 모두 실현했습니다.

산업용 장비

모터는 전기를 기계적 에너지로 변환할 수 있는 전자 장치입니다. 시장에는 여러 종류의 모터가 있습니다. 여기에는 DC 모터, 스테퍼 모터, 브러시리스 모터 및 서보 모터가 포함됩니다. 이 기사에서는 서보 모터, 특히 MG996R 서보 모터에 대해 설명합니다. 서보 모터는 전류에 따라 토크와 속도를 생성하는 회전식 액츄에이터입니다. 그러나 우리는 올바른 모터를 선택하고 이를 프로젝트에서 사용하는 방법에 중점을 둘 것입니다. 와이어 구성 MG996R은 3선식 메탈 기어 로터입니다. 장치의 각 와이어에는 특정 용도가 있습니다. 아래

무결함, 초미세 표면 품질을 특징으로 하는 새로운 인서트 코팅 기술은 나사 회전 중 인서트가 직면하는 절삭 부하. 사진 제공:GenSwiss 생산 기계 의 독자로서 잡지에서, CNC Swiss 선반 기술에 이미 투자했거나 미래에 그렇게 하는 데 매우 큰 관심을 갖고 있을 가능성이 매우 높습니다. 아마도 이러한 기계가 할 수 있는 정밀도의 수준이거나 장기 실행, 대량 생산 작업을 고려 중이며 이 장비가 제공하는 기능 유형이 필요할 수 있습니다. 한 가지는 확실합니다. 스레딩 작업은 거의 모든 스위스 기계 공장에서 접하게 되는 일이