수지

CO2로서의 수소 -화석 연료에 대한 무료 대안은 수십 년 동안 수평선에 있었고 수소 저장을 위한 탄소 섬유 강화 플라스틱(CFRP) 압력 용기의 성장은 확실히 증가하고 있습니다. 그러나 2020년에 수소는 유럽연합 집행위원회(EC)에서 2050년까지 지속 가능한 경제와 기후 중립적인 EU를 위한 유럽 그린 딜을 달성하기 위한 핵심 우선 순위로 확인된 의무 사항이 되었습니다. 항공에서 수소에 대한 주요 이벤트는 다음과 같습니다.

<울>산업에 관계없이 연료원으로서의 수소의 생존 가능성은 젊지만 빠르게 진화하는 다양한 운송, 배송 및 저장 기술의 급속한 발전에 달려 있습니다. 이러한 기술을 상용화하는 것은 간단하지 않지만 해결되고 있습니다. 아래는 현재 진행 중인 작업에 대한 요약입니다.

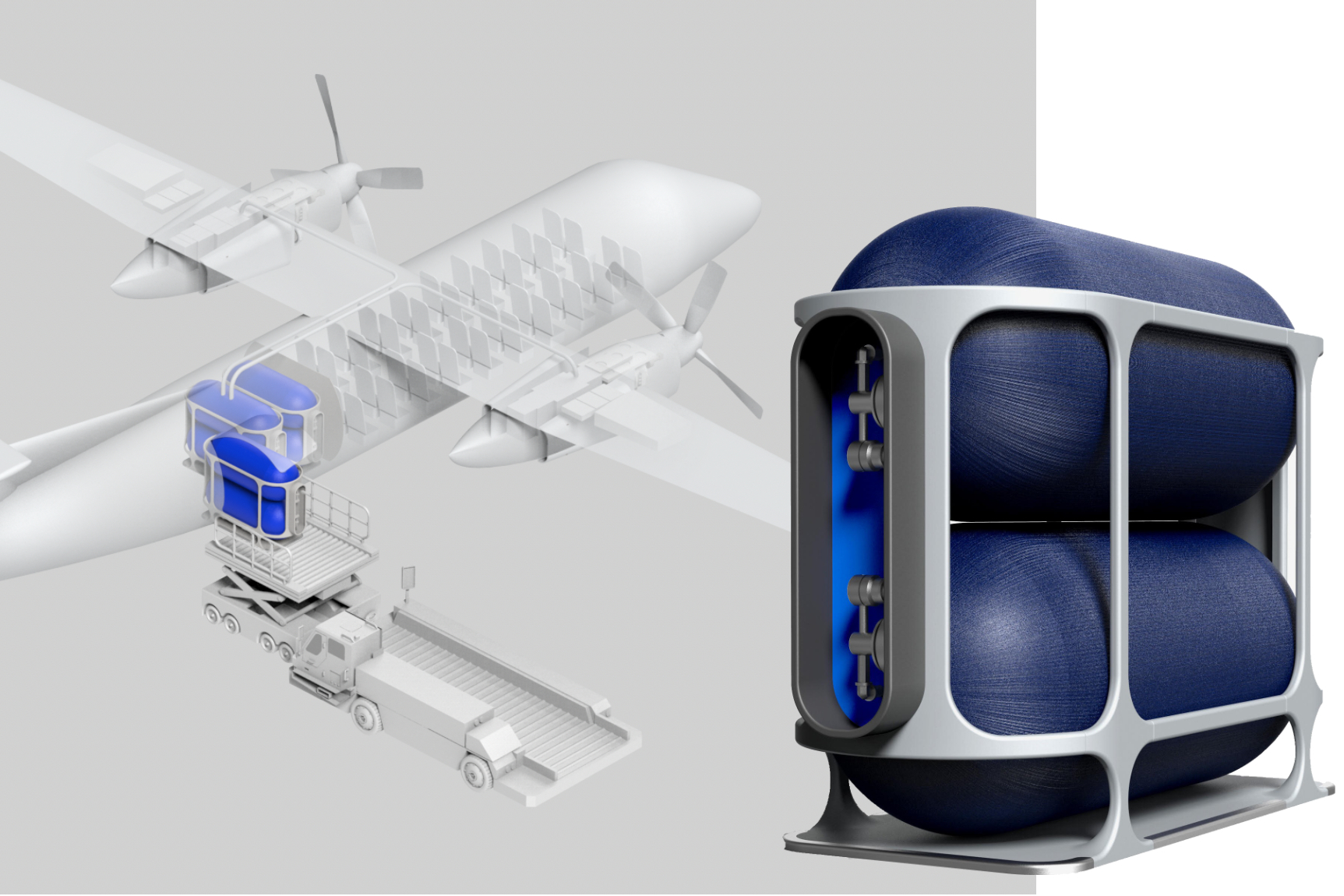

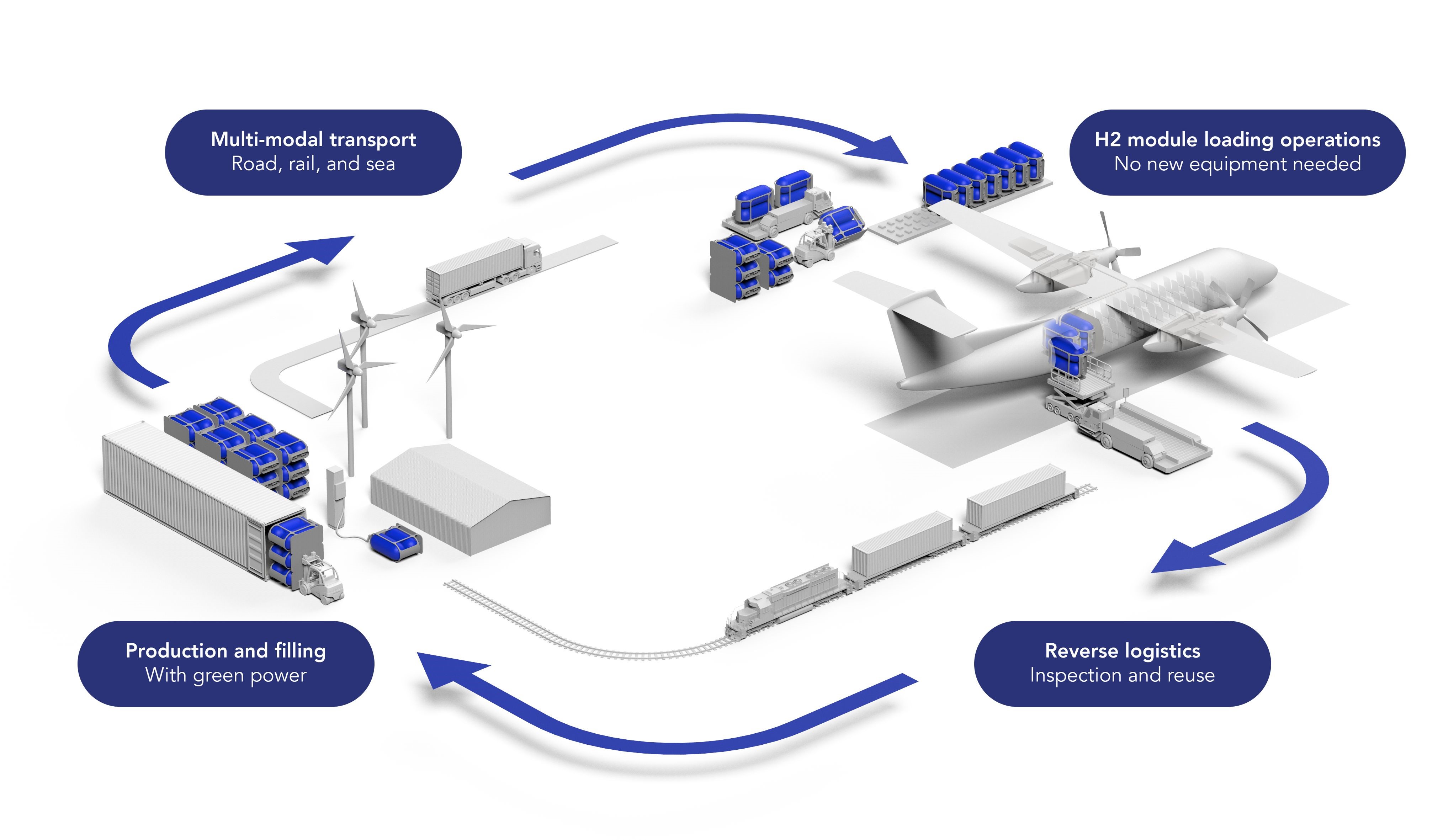

Airbus SE(네덜란드 라이덴)와 United Technologies Corp.(미국 코네티컷주 파밍턴)의 전 CTO인 Paul Eremenko가 2020년에 공동 설립한 Universal Hydrogen의 목표는 수소 공급을 통해 수소 동력 항공으로의 전환을 돕는 것입니다. 연료 인프라. 한 가지 핵심 구성 요소는 트윈 H2로 구성된 연료 모듈입니다. 탄소 섬유 강화 폴리머(CFRP) 프레임의 저장 탱크. Universal Hydrogen CTO J.P. Clarke는 "필요에 따라 모듈을 현장에 공급하므로 수소 저장 인프라가 필요하지 않습니다."라고 설명합니다. "모듈은 배터리나 조리실 공급 장치처럼 비행기에 간단히 로드됩니다."

사진 제공:유니버설 수소

50석 Dash용 모듈이 먼저 개발되었습니다. 8 및 ATR 터보프롭 지역 항공기. 이 모듈은 H2를 유지하기 위해 탄소 섬유를 사용하여 길이 7피트, 직경 3피트 탱크를 특징으로 합니다. 850bar의 가스 밀도 50kg/m 3 달성 , 또는 액체 H2를 담기 위한 절연 금속 탱크 (LH2 ) 표준 압력 및 온도에서 71kg/m 3 달성 밀도. 비록 LH2 탱크는 더 높은 체적 효율성을 제공하지만 LH2 -253°C에서 보관하지 않으면 기화됩니다. Clarke는 "두 유형의 탱크 모두 충격 저항과 일부 하중 지지 기능을 제공하는 경량의 구조적으로 최적화된 합성 프레임에 장착될 것입니다."라고 말합니다.

H2 가스 탱크에는 건조 탄소 섬유 브레이드 층과 Kevlar 아라미드 섬유 보호 외부 층으로 포장된 불침투성 폴리머 라이너가 포함됩니다. "수지가 필요하지 않습니다."라고 Clark은 설명합니다. “라이너는 투과성을 다루고 탄소는 후프와 축 방향 하중을 처리하고 외부 레이어와 프레임은 손상을 방지합니다. 따라서 무게와 두께가 감소합니다. 이 통합된 탱크 및 프레임 디자인은 각 탱크 레이어에 대한 기능 매핑과 결합되어 질량 분율에서 상당한 개선을 얻을 수 있었습니다.”

질량 분율은 저장된 수소 질량의 질량을 전체 모듈의 질량으로 나누어 계산하므로 질량 분율이 클수록 좋습니다. “우리는 Dash의 맥락에서 질량 분율과 체적 효율성을 조사하는 매우 광범위한 무역 연구를 수행했습니다. 8 및 ATR 항공기”라고 Clarke는 말합니다. "따라서 연료의 부피와 무게 대 이 항공기에 들어갈 수 있는 것, 도달 가능한 범위 및 최대 이륙 무게, 무게 분포 등을 보고 있습니다. H2를 사용하면 850bar의 가스를 사용하면 45분 예비로 약 400해리를 비행할 수 있으며 LH2로 약 550해리를 비행할 수 있습니다. 탱크. 그러나 터보프롭 임무의 평균 단계 길이는 약 300해리이므로 광범위 이러한 비행의 대부분은 기체 H2로 수행할 수 있습니다. CFRP 탱크를 사용하는 시스템입니다.”

Universal Hydrogen은 복합 탱크 제조업체와 파트너 관계를 맺을 것입니까? Clark은 "우리의 전략은 합당한 곳에서 파트너 관계를 맺고 핵심 비즈니스를 고수하는 것입니다."라고 말합니다. 그는 Universal Hydrogen의 초점을 다시 강조합니다. “우리는 연료와 기반 시설을 제공하고자 합니다. 우리는 모듈을 제공하고 파트너가 나머지 항공기 설계 및 운영에 집중할 수 있도록 필요한 곳에 모듈을 제공할 것입니다. 우리의 목표는 수소 동력 항공의 인에이블러가 되는 것입니다.”

항공과 마찬가지로 운송에도 CO2를 줄이기 위해 고안된 규정이 적용됩니다. 및 기타 온실 가스(GHG) 배출. 2018년 1월부터 유럽 경제 지역(EEA) 항구에서 화물을 싣거나 내리는 총 5,000톤 이상의 선박 또는 승객은 CO2를 모니터링하고 보고해야 합니다. 배출. 또한, 선박의 오염을 줄이기 위한 MARPOL 협약의 일환으로 국제해사기구(IMO)는 2020년 1월부터 연료유의 황을 3.50% m/m(질량 기준)에서 0.50%로 줄여야 한다고 의무화했습니다. IMO는 또한 2008년 수준에 비해 2050년까지 50% 감소를 추구하는 초기 GHG 전략에 전념했습니다.

해양 지속 가능성을 발전시키는 자문 회사이자 EC 프로젝트 코디네이터인 Ocean Finance(그리스, 아테네)의 상무이사인 Panayotis Zacharioudakis 박사는 "규정을 준수할 수 있는 가장 좋은 가능성은 초기에 액화 천연 가스(LNG)로 전환하는 것입니다"라고 말합니다. SuperGreen 및 SpaceTech4Sea. SuperGreen은 전기 통근 선박과 Piraeus 항구를 지중해 동부 네트워크의 다른 항구와 연결하는 2개의 하이브리드 LNG/전기 쌍동선으로 구성된 그리스에서 지속 가능하고 친환경적인 운송 시스템을 만들 것입니다. "이 프로젝트를 위해 우리는 CFRP로 고속 페리를 만들고 있습니다."라고 Zacharioudakis는 설명합니다. “첨단 금속 LNG 탱크를 사용하면 무게가 7톤이 되는데, 이는 승객 70명[1인당 수하물 100kg]에 해당합니다. 따라서 승객 수를 70명까지 줄여야 합니다.”

왜 추가 무게? Zacharioudakis는 "디젤과 비교할 때 LNG는 극저온 -163°C에서 저장되어야 하고 금속 탱크는 IMO의 기체 연료 요구 사항 또는 IGF 코드를 충족하는 재료, 구조, 단열재 및 운영 체제를 사용해야 합니다."라고 말합니다. Ocean Finance의 경우 추가 중량이 허용되지 않았기 때문에 가능한 솔루션을 연구하기 시작했고 NASA와 함께 개발한 저온 탱크 Cimarron Composites(미국 앨라배마주 헌츠빌)에 대한 보고서를 찾았습니다.

Zacharioudakis는 "이때 EASME(European Agency for SMEs) SpaceTech4Sea 프로젝트를 시작했습니다. "이 아이디어는 해양 애플리케이션을 위해 항공 우주 기술을 수정하는 것입니다." 세 번째 프로젝트 파트너는 선급 협회 American Bureau of Shipping(ABS, Houston, Tex., U.S.)으로 기술을 검증하고 자격을 부여합니다. 2019년 9월, ABS는 Cimarron의 초경량 극저온 복합 LNG 탱크 개념 설계에 대한 원칙적 승인(AIP)을 승인했습니다. 그 이후로 인증을 위해 서브 및 풀 스케일 탱크를 제작하고 테스트했습니다. "그들은 막 마지막 테스트를 마쳤습니다."라고 Zacharioudakis는 말합니다. “두 달 조금 안 되어 해양 시장용 합성 LNG 탱크에 대한 완전한 인증을 받게 될 것입니다. 이 탱크는 기존 금속 탱크에 비해 무게를 85% 이상 줄일 수 있습니다."

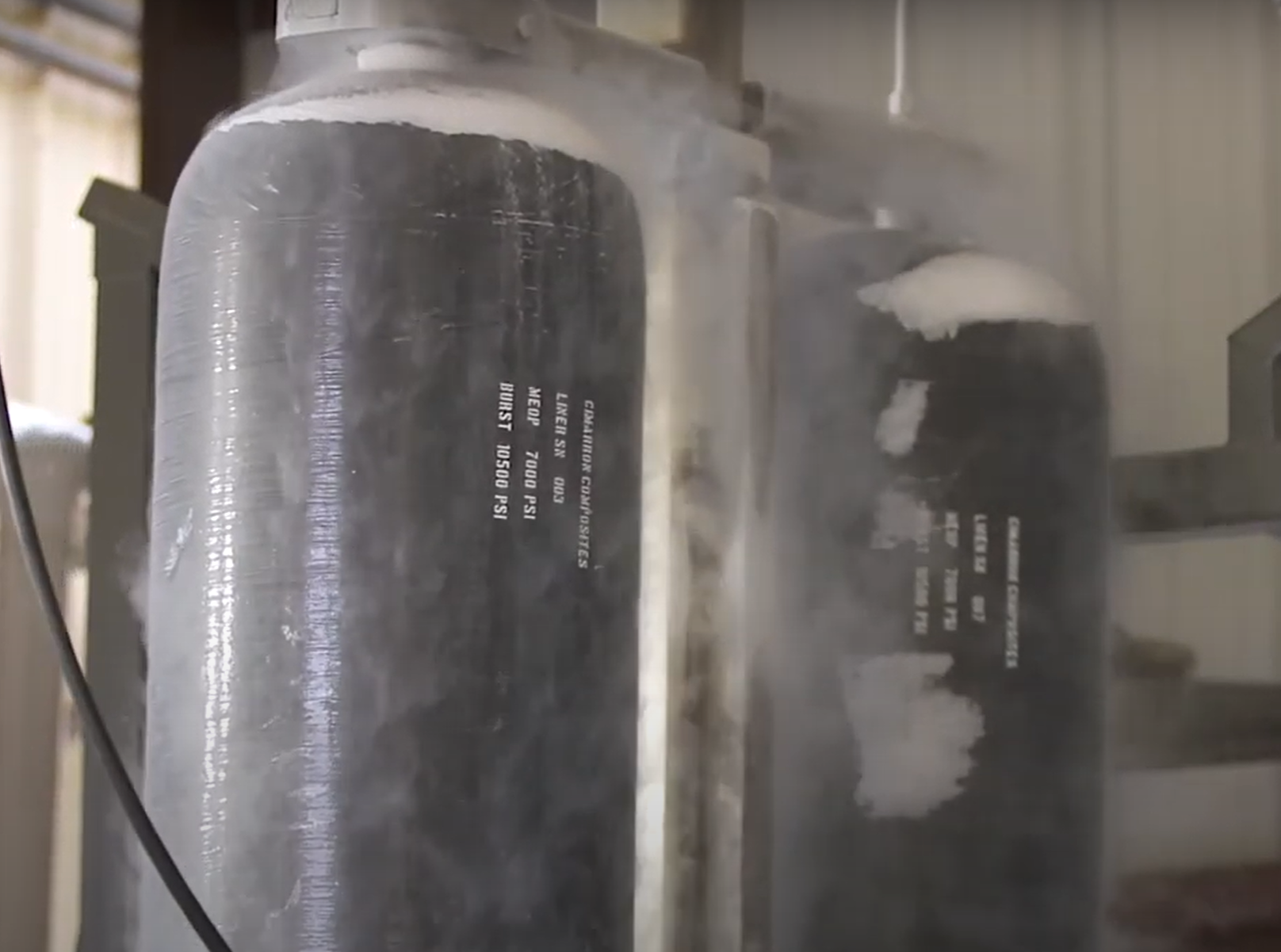

탱크의 세부 사항은 대부분 독점적이지만 Cimarron Composites의 창립자이자 사장인 Tom DeLay는 탱크가 탄소 섬유와 일부 수지 주입 및 습식 필라멘트 와인딩을 사용하는 고급 열경화성 수지로 만들어졌다고 말했습니다. "우리는 25인치 및 40인치 직경의 탱크를 테스트했으며 SuperGreen의 CFRP 페리 제작업체와 5입방미터[5,000리터] 용량의 탱크에 대해 이야기하고 있습니다. 이는 직경 2미터의 탱크로 달성할 수 있습니다. 길이 2.5미터.” Ocean Finance는 이러한 탱크가 천 대가 넘는 시장을 보고 있으며 Cimarron과 협력하여 아마도 그리스에서 자동화 생산을 구축할 것입니다.

수소는 어떻습니까? "이러한 LNG 프로젝트를 완료하는 동안에도 우리는 수소에 대해 살펴보기 시작했습니다."라고 Zacharioudakis는 말합니다. “유럽에서 많은 관심과 활동, 자금 지원이 가능합니다. 그러나 한 가지 문제는 해양 규정에 탱크가 LNG에 대해 최대 15일의 보유 시간을 제공해야 한다고 명시되어 있다는 것입니다. 이것은 LH2에서도 동일합니다. .” DeLay는 LH2용 극저온 탱크 개발을 인정합니다. (-253ºC, 위 참조)는 LNG(-196ºC)용 극저온 탱크를 개발하는 것보다 훨씬 어렵습니다. 문제 중 하나는 취성과 균열에 저항할 수 있는 재료를 찾는 것입니다. 그는 현재 Ocean Finance와 협력하여 무역 연구를 완료하고 액체 대 기체 H2 사용의 기술적 및 경제적 요인을 살펴보고 있습니다. 선박용.

특히 Cimarron Composites는 이미 수소 및 기타 가스의 고압 저장을 위한 Type IV CFRP 탱크를 개발했습니다. "저희의 원래 Jupiter 탱크는 4,350psi[300bar]의 압력에서 수소를 포함한 대부분의 산업용 가스를 수송하기 위해 개발되었습니다."라고 DeLay는 말합니다. "하지만 수소는 더 높은 압력에서 더 효과적으로 수송되기 때문에 우리가 7,500psi[517bar] Neptune 탱크를 개발했습니다."

Jupiter와 Neptune 탱크는 모두 UN ISO 11515 요구 사항에 따라 수많은 테스트를 통과했으며 최대 26피트의 직경과 길이로 제공됩니다. "이 탱크는 트럭, 철도 또는 선박으로 표준 모듈로 운송하기 위해 개발되었습니다."라고 Delay는 말합니다. "우리는 30인치 직경이 이상적인 패킹 효율성을 가지고 있다는 것을 발견했습니다. 따라서 더 큰 직경의 실린더보다 더 많은 수소를 운반할 수 있습니다. 19피트 길이로 표준 20피트 컨테이너에 9개의 탱크를 넣을 수 있습니다. 탱크당 67kg의 수소 가스로 20피트 컨테이너에서 600kg, 표준 40피트 컨테이너에서 1,200kg을 이동할 수 있습니다.”

“우리는 Toray[도쿄, 일본], Mitsubishi Rayon[도쿄], Teijin[미국 테네시 주 록우드], 효성[한국 서울]을 포함한 모든 주요 공급업체로부터 탄소 섬유를 구매합니다.”라고 DeLay는 덧붙입니다. Neptune의 경우 3개의 다른 공급업체와 동시에 자격을 획득했습니다. 우리는 시중에서 구할 수 있는 제품을 사용하여 수지를 자체적으로 공식화하고 열 응력을 방지하기 위해 필라멘트 와인딩 및 오븐 경화 주기 동안 장력뿐만 아니라 섬유 및 수지 함량을 매우 엄격하게 제어합니다. 이 모든 것이 탱크의 기계적 성능을 향상시킵니다.”

극저온 액체 저장 또는 고압 가스 저장에 대한 필요성이 무엇이든 상관없이 DeLay는 성장 가능성을 보고 있습니다. 그는 "로켓용 연료 탱크에서 시작하여 현재 개발 및 생산 중인 대형 저장 및 수송 탱크에 이르기까지 우리의 전문성을 개발하는 데 수년이 걸렸습니다. 1년 전만 해도 나는 정부의 추진력이 유일한 이유라고 생각하여 수소에 대해 회의적이었습니다. 그러나 지금 우리는 매우 많은 주문과 모든 종류의 요청을 받고 있습니다. 우리는 전 세계적으로 다양한 산업이 수소에 진지하게 투자하고 있고 정부가 이 개발을 지원하고 있음을 알 수 있습니다. 적시에 적절한 제품을 준비한 것 같습니다.”

수지

CompositesWorld는 8월 19일 원래 미국 유타주 솔트레이크시티에서 열릴 예정이었던 연례 탄소 섬유 컨퍼런스의 2020년을 온라인에서 완전히 디지털 방식으로 발표할 것이라고 발표했습니다. Carbon Fiber NOW라는 컨퍼런스의 디지털 버전이 11월 17-19일에 발표됩니다. CompositesWorld의 전략 이니셔티브 및 이벤트 책임자인 Scott Stephenson은 탄소 섬유 컨퍼런스는 항상 고부가가치 산업 행사였습니다.라고 말합니다. . “주요 목표는 높은 수준의 프레젠테이션, 패널 토론 및 귀중한 네트워킹

제조업체는 곧 탄소 섬유 복합재를 사용하여 차량 연료 효율을 35% 향상시킬 수 있습니다. 이 비율은 연간 약 $5,000의 연료 절감 효과에 해당합니다. 그러나 연료 절감이 탄소 섬유 복합 재료의 유일한 사용 사례는 아닙니다. 기업에서도 가볍고 내구성이 뛰어난 명품을 만드는 데 사용합니다. 고급 복합재 제조 시 탄소 섬유의 5가지 용도에 대해 자세히 알아보려면 계속 읽으십시오. 1. 자동차 많은 부품에 탄소 섬유를 사용하여 무게를 줄이고 강도를 저하시키지 않을 수 있습니다. 그럼에도 불구하고 사람들은 사치품으로 간주되기 때문