자동화 제어 시스템

다음 "다이나믹 듀오"에는 인간이 전혀 포함되지 않을 수 있습니다. ABB Robotics(Auburn Hills, MI)의 비전 시스템 글로벌 제품 관리자인 Klas Bengtsson은 "머신 비전과 로봇이 완벽한 결합을 이룬다"고 말했습니다. 이것은 새로운 것이 아닙니다. 비전과 로봇은 수년 동안 함께 손을 잡았습니다. 그러나 다른 결혼과 달리 이 결혼은 머신 비전이 기능 면에서 확장되고 새로운 응용 프로그램을 찾는 동안 번성하고 있습니다. 과거의 "완벽한" 결혼에는 로봇을 안내하는 것이 포함되었습니다. 그러나 좋은 결혼 생활의 자녀와 같은 새로운 응용 프로그램에는 이제 부품 검사, 추적 가능성을 위한 바코드 또는 QR 코드 판독, 부품 포장 및 포장 풀기의 새로운 방법 찾기가 포함됩니다.

모든 것은 머신 비전이 제공하는 유연성으로 귀결됩니다. . "비전은 ABB가 많은 로봇 애플리케이션의 기능을 향상시키는 데 도움이 되었습니다."라고 그는 말했습니다.

유연하게 안내하는 로봇에 대한 필요성은 다양한 산업 분야에서 제품 다양성의 증가와 리드 타임 단축의 필요성에 의해 주도되었습니다. 유연성이 왜 그렇게 중요한가요? Bengtsson은 “로봇 자동화를 하드코딩하면 생산 라인에서 제품이나 무언가를 변경하는 순간 프로그램을 변경해야 합니다. 이것은 또한 하드코딩된 로봇 안내 프로그램이 부품을 안정적으로 선택, 연마 또는 작동할 수 있도록 정밀 고정 장치 또는 부품 배치 방법을 변경해야 함을 의미합니다. 비용이 추가됩니다.

머신 비전은 로봇이 부품 및 방향의 변화를 "볼" 수 있게 함으로써 이러한 비용을 억제하는 데 도움이 됩니다. 3D 스캐닝 센서는 훨씬 더 많은 새로운 응용 분야를 개척하고 있습니다. Bengtsson은 "15년 전의 질문은 '머신 비전을 사용하는 이유'였습니다. 오늘날의 질문은 '왜 안 되나요?'입니다."라고 말했습니다.

2008년에 설립된 Rethink Robotics(Boston)는 협동 로봇 또는 코봇을 제작합니다. 주력 제품은 Sawyer입니다. 마이크 페어(Mike Fair) 제품 관리자는 “소여 로봇과 같은 협동로봇은 인간 규모의 반복적이고 일상적인 작업을 수행하는 데 가장 적합합니다. 이는 인간이 하는 일을 복제하는 제품이나 동작으로 작업하는 것을 의미하며, 또한 마비될 정도로 반복적이고 일상적입니다.

"이와 같은 애플리케이션에는 패키징, 머신 텐딩, 라인 로딩 및 언로딩, 검사, 인쇄 회로 기판 테스트가 포함됩니다."라고 그는 말했습니다. CNC 기계의 자재 처리는 또 다른 응용 프로그램으로, CNC 기계를 로드하고 순환하고 기계 작업이 완료될 때까지 기다렸다가 기계를 내리는 사람을 대체합니다.

Rethink는 머신 비전이 각 Sawyer의 손목에 있는 카메라. “임베디드 비전 시스템은 우리 협동로봇을 더 빠르고 쉽게 배포할 수 있게 하여 일반적인 머신 비전 시스템의 번거로움과 비용이 많이 드는 통합 시간을 제거합니다. 우리는 [이러한] 비전 시스템을 쉽게 배포할 수 있도록 소프트웨어를 추가합니다.”라고 Fair가 말했습니다. ATX West 2018 무역 박람회에서 그는 기자라도 몇 분 안에 간단한 작업을 프로그래밍할 수 있음을 증명하는 시연을 제공했습니다. QR 코드처럼 보이는 코딩된 스티커와 함께 소프트웨어는 로봇이 작업 셀의 가변성에 적응하도록 스스로 위치를 정하도록 도와줍니다. 이것은 또한 작업에서 작업으로, 위치에서 위치로 Sawyer 로봇을 이동하는 것을 용이하게 합니다.

Universal Robots USA Inc.(UR; Ann Arbor, MI)도 협동 로봇에 전념하고 있습니다. 3~10kg의 페이로드 범위에 있는 3개의 로봇은 타사 공급자의 "생태계" 내에서 작동합니다. Universal Robots+라는 무료 개발자 프로그램을 제공하여 엔드 이펙터, 비전 시스템 및 기타 주변 장치의 타사 제공업체가 코봇과 함께 플러그 앤 플레이하는 애드온을 개발할 수 있도록 합니다.

회사 웹사이트는 6가지 비전 옵션을 보여줍니다. 픽 앤 플레이스, CNC 기계 자동화, 포장 및 팔레타이징, 조립, 나사 구동, 머신 텐딩에 적합한 이 에코시스템. 2D 및 3D 스캐너를 모두 사용할 수 있습니다. 여러 로봇 모션 제어 및 시뮬레이션 소프트웨어 패키지를 사용할 수 있습니다.

머신 비전이 유용하려면 UR 생태계의 중요한 요소인 액세스할 수 있어야 합니다. 예를 들어 타사 패키지 중 하나는 3D Infotech에서 제공하는 Universal Metrology Automation이라고 합니다. 모션 제어 시스템, 3D 스캐너 및 검사 소프트웨어의 통합을 제공하여 구성 가능한 자동화된 계측 솔루션을 만듭니다. 다른 프로그램은 온라인 또는 오프라인 프로그래밍, 로봇 시뮬레이션 소프트웨어 및 모니터링 기능을 제공합니다.

오늘날 Apex Motion Control(BC Surrey)의 사장인 Rob Antonides는 "오늘날 로봇 및 비전 시스템과 훨씬 더 잘 통합되었습니다. Apex는 UR의 생태계 접근 방식을 최대한 활용한 통합업체입니다. “예전에는 로봇 컨트롤러를 사용하여 비전 시스템을 함께 해킹해야 했지만 오늘날에는 이더넷 IP 또는 모든 종류의 네트워킹을 통해 보다 원활한 플러그 앤 플레이 방식을 사용할 수 있습니다. 20년 전에는 비전 가이드 로봇 시스템과 통신을 설정하는 데 일주일이 걸렸습니다. 오늘은 15-20분입니다.”

머신 비전은 Apex에 특히 유용한 것으로 입증되었습니다. 자동화된 작업에는 케이크 장식을 포함한 다양한 베이킹 작업이 포함됩니다. “비전 시스템을 사용하면 제품의 불일치와 불완전한 프레젠테이션 및 포지셔닝을 처리할 수 있습니다. 우리는 케이크 표면을 3D 센서로 매핑하여 빠르고 쉽게 장식할 수 있습니다.”라고 Antonides는 말했습니다.

FANUC는 또한 쉬운 통합을 강조합니다. FANUC America Corp.(Rochester Hills, MI)의 엔지니어-지능형 로봇/머신 비전 직원인 David Dechow는 "작년 말에 통합 로봇 비전을 위한 탁월한 기능을 갖춘 새로운 컨트롤러를 출시했습니다."라고 설명했습니다. "FANUC에서 우리의 모든 비전 시스템은 이제 컨트롤러에 내장되어 있습니다." FANUC는 30년 전에 로봇 유도 시스템에 옵션으로 제공한 유도 로봇에 대한 비전을 포함시킨 최초의 로봇 회사 중 하나입니다.

Dechow는 또한 머신 비전 회사가 로봇과 더 쉬운 인터페이스를 개발하는 데 집중하고 있음을 관찰했습니다. "비전 공급업체는 이 시장을 눈에 띄게 지원하고 있습니다."라고 그는 말했습니다. “협업을 실행하는 데 있어 무거운 짐은 비전 쪽에 있습니다. 로봇이 포인트를 기다리고 있습니다. 비결은 머신 비전을 사용하여 올바른 지점을 찾고 머신 비전 시스템의 좌표계를 로봇의 좌표계와 병합하는 것입니다.” 그는 이 기사를 위해 인터뷰한 다른 사람들과 머신 비전이 많은 자동화 작업에서 비교할 수 없는 유연성을 제공한다는 데 동의했습니다. 오늘날에는 비용/편익 비율이 정밀 고정 및 하드코딩보다 비전을 선호하기 시작했다고 그는 말했습니다.

비전, 데이터 및 로봇에 대한 논의는 자연스럽게 인공 지능(AI)이 시력 로봇에게 얼마나 유용한지에 대한 질문으로 이어집니다. Dechow는 특히 AI가 로봇 안내에 적용되지 않는다는 점을 지적했습니다. “AI 학습은 범주화와 차별화에 탁월합니다. 이산분석을 잘 못하는 것”이라고 설명했다. 로봇은 별개의 지점으로 이동해야 합니다. 계측 시스템과 결합하면 이산적인 기하학적 양을 측정합니다. "배울 것이 없습니다."라고 그는 말했습니다.

하지만 여기서 끝이 아닙니다. 안내에 적용할 수 없는 경우 AI가 가치를 제공하는 로봇 작업이 있습니다. "예를 들어, 로봇이 작동할 대상을 결정하기 위해 배경에 대해 대상을 식별하고 분류하는 것은 로봇 안내와 결합되어 좋은 하이브리드 응용 프로그램이 될 것입니다."라고 그는 말했습니다. 다른 하나는 픽 앤 그립 최적화입니다. “공간에서 팔의 이상적인 방향과 접근 경로를 찾는 것은 [결정론적]이기보다는 학습 영역에 속합니다. 좋은 방향과 나쁜 방향이 많이 있다"고 설명했다. "AI는 부품이 무작위로 배치되고 크기가 균일하지 않은 경우에 특히 유용합니다."

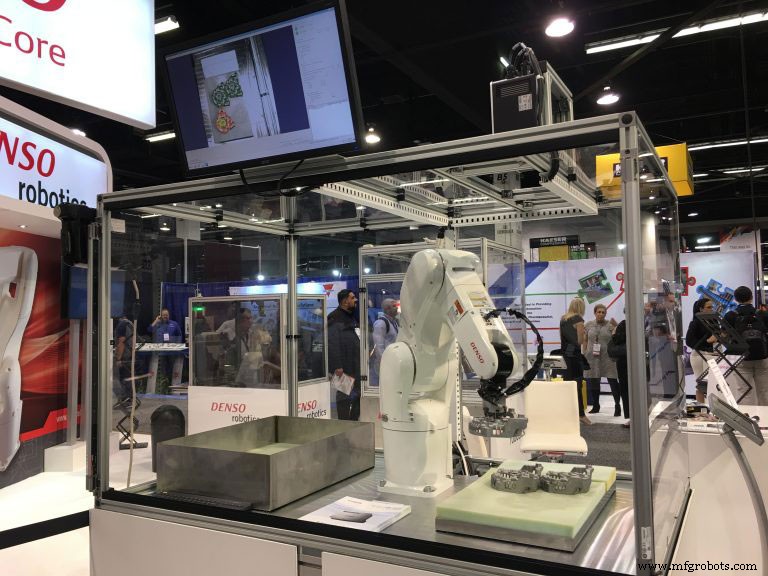

Denso Products and Services Americas Inc.(캘리포니아주 롱비치 소재)의 Peter Cavallo는 비전 시스템 기능의 실질적인 증가가 현실적이며 로봇 애플리케이션에 새로운 기회를 열어주었다는 데 동의했습니다. “가장 단순한 형태로 [비전]은 부품이나 대상을 찾아 작동합니다. 우리가 지금 보고 있는 가장 복잡한 형태의 이 로봇은 부품이나 로봇을 움직이지 않고도 사물을 보고, 해석하고, 인식하고, 다른 구성이나 위치에서도 부품을 있는 그대로 볼 수 있습니다."

그는 3D 스캐닝을 특히 중요한 발전으로 보고, 빈 피킹과 같은 이전에 어려웠던 작업을 간단하게 만듭니다. Denso의 최신 시스템은 구조화된 라이트 비전 시스템을 사용하여 CMOS 감지기로 3D로 봅니다.

AI를 로봇 공학에 적용하는 그의 견해는 더 넓은 시스템 컨텍스트를 기반으로 합니다. 그는 “차세대 로봇으로 이동하면서 비전이 전체 시스템의 일부가 되는 딥 러닝과 같은 분야에 뛰어들기 시작했습니다.”라고 설명했습니다. "우리는 도쿄 로봇 쇼에서 손으로 샐러드를 만드는 두 대의 로봇을 포함하는 28자유도의 시스템에서 딥 러닝을 보여주는 무언가를 전시했습니다." 산업 사용자가 감동을 받아야 하는 이유는 무엇입니까? 로봇은 사전에 제공된 지식만을 사용하여 상추, 과일 및 야채를 선택했습니다. “우리는 로봇을 프로그래밍하지 않았습니다. 대신 우리는 우리가 원하는 것을 말했습니다.”라고 그는 말했습니다. 이러한 자동화에 이상적일 수 있는 작업 현장에 존재하는 비정형 작업의 수를 생각해 보십시오.

머신 비전, 통합, 소프트웨어, 심지어 AI까지 고려하면 이 수준의 로봇 자동화는 Fortune 500대 기업에만 해당되는 것으로 생각할 수 있습니다. 그렇지 않습니다. “오늘날의 비전은 비용이 합리적이기 때문에 중소기업에 매우 적합합니다. $50,000~$100,000였던 것이 지금은 $5000 미만입니다. 부끄러워할 이유가 없습니다.”라고 Cavallo가 말했습니다.

Epson America Inc.(CA Carson)의 제품 관리자인 Rick Brookshire는 로봇 자동화가 중소기업(SME)에 이상적이라는 데 동의했습니다. "50, 100 또는 1000개의 로봇을 구매하는 대규모 고객 외에도 1, 2 또는 3개의 로봇을 구매하는 소규모 고객이 많이 있습니다."라고 그는 말했습니다. Epson은 고정밀 작업에 최적화된 소형 로봇을 전문으로 하며 고정밀 시계 제작에 대한 자체 요구에서 로봇 비즈니스를 성장시키고 있습니다. “우리의 모든 로봇은 통합된 비전 안내 기능과 함께 사용할 수 있습니다. 이 기능은 점점 더 수용되고 있습니다. 또한 점점 더 신뢰성이 높아지고 있습니다. 사람들이 더 기꺼이 사용하고 있습니다.”라고 그는 말했습니다.

그는 이 이야기를 위해 인터뷰한 다른 사람들과 마찬가지로 단순함을 믿습니다. 특히 중소기업의 요구 사항을 충족하는 데 중요합니다. Epson Vision Guide 프로그램은 개체 기반의 포인트 앤 클릭 GUI 인터페이스를 사용하므로 개발자가 응용 프로그램을 빠르게 개발할 수 있습니다. 이상적인 비전 가이드 로봇 애플리케이션은 부품이 합리적인 허용 범위 내에서 잘 배치되지 않거나 일관된 방식으로 제공될 수 없는 것이지만 Epson 로봇이 제공하는 정밀도는 또 다른 사용 영역을 엽니다.

허용 오차가 점점 더 엄격해지고 있습니다. 부품이 점점 작아지고 있습니다. 정밀 배치가 점점 더 어려워지고 있습니다. "이것이 Epson과 같은 정밀 로봇이 도움이 될 수 있는 부분입니다."라고 그는 말했습니다. “이는 소규모 회사에서 점점 더 많이 일어나고 있습니다. 그리고 이러한 로봇은 사용이 매우 쉬워지고 있어 많은 고객들이 스스로 통합 작업을 수행하고 있습니다.” 로봇은 직경이 0.7mm 미만인 나사도 배치합니다. 노동력이 고령화됨에 따라 이것이 중요한 요소가 될 수 있습니다.

Applied Manufacturing Technologies(AMT; Orion, MI)의 영업 부사장인 James Cooper는 자동차 제조 산업에서의 경험을 바탕으로 독특한 관점을 가지고 있습니다. AMT는 비전 가이드 로봇 시스템을 전문으로 하는 시스템 통합업체입니다. 변속기 케이스와 같이 복잡한 시스템을 가진 여러 부품 번호가 보편화되고 있습니다. 전송 케이스는 많은 구멍과 복잡한 표면이 있는 대형 물체로, 시력에 이상적이지만 정밀한 고정 장치에는 비용이 많이 듭니다. “로트 크기도 자주 교체되면서 점점 작아지고 있습니다. 그렇기 때문에 로봇 가이드 비전 시스템이 많은 응용 분야에서 매우 중요해지고 있습니다.” 그는 또한 특히 빈 및 토트 피킹 애플리케이션에서 3D 비전 시스템의 성장을 관찰했습니다.

지침 이상입니다. "품질 검사는 구멍 및 기타 기능의 유무를 확인하거나 구성 요소가 올바르게 조립되었는지 확인하는 이상적인 응용 프로그램입니다."라고 그는 말했습니다. 또 다른 풍부한 영역은 계측 검사입니다. “우리는 파트너인 Hexagon과 함께 고객의 제품을 검사하는 협동 로봇을 기반으로 하는 시스템을 구축했습니다. 이것은 별도의 온도 제어실에 있는 CMM에서 수행되었습니다. 수년 동안 제조업체는 생산 현장에서 이를 수행하기를 원했습니다. 이제 보호 장치가 없는 완전히 휴대 가능한 시스템을 갖추는 것이 가능하며, 생산 기계에서 첫 번째 물품 검사 애플리케이션에 이상적입니다.”라고 그는 말했습니다.

그는 이러한 애플리케이션이 중소기업에서 성장하고 있다는 데 동의했습니다. 그는 또한 이러한 작업이 숙련된 노동력을 찾는 데 어려움을 겪고 있어 더 많은 자동화가 필요하다고 지적했습니다.

ABB는 또한 디지털, 3D 검사 및 품질 관리 솔루션의 선두 혁신업체인 NUB3D(이후 인수)와의 협력을 통해 로봇 검사 시스템을 개발했습니다. 턴키 시스템은 ABB 로봇의 팔에 장착된 3D 백색광 스캐닝 센서로 구성됩니다.

Stäubli Corp. (Duncan, SC) is a robot company that uses a variety of machine vision from third-party vendors to build applications for robot vision guidance. But it also offers another use of vision systems with industrial robots that need human interaction:a virtual safety fence around robots.

As explained by Olivier Cremoux, business development manager, North America robotics for Stäubli, man/robot collaboration can be binned into five different stages. The lowest stage 1, common in most industrial robots, is no direct contact, where any interaction between man and machine is dangerous. “The robot and operator are separated by hard fences,” he said. The highest, stage 5, is where contact is desired and required, for example when a robot is hand guided by an operator to carry out or assemble a heavy tool or other simultaneous motions with a robot. There are stages in-between where some contact is desired at different levels, and where the robot often needs to stop and let the human do something. “This in-between represents 95% of collaborative applications,” he said.

In these intermediate stages, a 3D scanning vision system that scans outwards from the workcell can detect a human approaching. Within a certain distance, it signals the workcell to slow the robot down to prevent contact and possible injury. As the human approaches even closer, it stops the cell entirely. This allows the human to perform an action, such as inspection or placement, then move away, allowing the cell to automatically restart.

HNJ Solutions Inc. (Carson, CA) is an integration company founded to provide vision systems for manufacturing, including with robots, according to President Greg McEntyre. While acknowledging that vision systems are indeed becoming easier to use and install, he says there remains a class of applications where integrators like HNJ are needed. “In complex applications with multiple colors, sizes, orientations, and general uncertainty, it is important to know how cameras work and why they work to install a good system,” he said.

He emphasized how 3D cameras are expanding relevant applications, such as bin picking. “Today we are even importing the CAD model of our objects so that the vision system can understand in 3D the object it needs to pick or operate on,” he said. “Cameras give complete freedom.”

What advice might he offer, as an integrator of complex vision and robotics? “While it may not be easy as it looks, I would say just jump in,” he said. “There is so much useful hardware that vision guidance and vision applications are becoming ever more useful.” In other words, just do it.

자동화 제어 시스템

전에는 눈이 멀었지만 지금은 볼 수 있습니다. 비전 가이던스 시스템의 정확도 향상으로 로봇 정확도가 향상됩니다. 비전은 로봇이 자각하게 만들지는 못하지만 픽업할 부품을 찾고, 용접할 위치를 결정하고, 조립된 부품을 검사하고, 부품을 배치할 위치를 결정할 수 있는 능력을 제공합니다. 산업용 로봇 공학에서 카메라는 점점 더 강력해지고 정확해지고 있습니다. 더 많은 단일 카메라 3D 시스템을 사용할 수 있으며 이는 6자유도 내에서 작동하는 로봇과 완벽하게 일치합니다. 로봇에 장착된 카메라는 삼각 측량을 통해 물체의 위치를 구체화하는

어른들은 수년 동안 로봇 혁신의 최전선에 있었지만 이제는 어른들이 조금 비켜서야 할 때입니다. 아이들은 로봇 공학을 점점 더 일찍 시작하고 있으며, 이는 현재 세대의 어느 누구도 그렇게 어린 나이에 가질 만큼 운이 좋지 않은 기술을 그들에게 제공하고 있습니다. 이 미래의 로봇 기술자, 과학자 및 엔지니어들은 매일 그들 주변의 로봇 세계와 상호 작용하고 있습니다. 현재 시장에는 여러 로봇 어린이 장난감이 있습니다. 로봇 공룡과 개가 있고, 걷고 말하는 인형이 있고, 책을 읽어주는 책도 있습니다. LeapPad와 같은 책은 봉제 인형