Fusion 360으로 기계에 생성적으로 설계된 고정 장치를 사용하는 방법

"How To Machine" 포스트에 이어 오늘은 약간 다른 프로세스, 즉 3D 인쇄로 생성된 생성 설계 고정물을 사용하여 부품을 가공하는 방법을 설명하겠습니다. 가공을 위해 부품을 고정하는 가장 좋은 방법을 찾는 것은 프로세스에서 가장 까다로운 측면 중 하나일 수 있습니다. Fusion 360 내에서 제너레이티브 디자인을 사용하면 이를 훨씬 쉽게 수행할 수 있습니다. 제너레이티브 디자인에 대해 아직 모르는 분들을 위해(정말 놓치고 있습니다. 이 링크를 따라 자세히 알아보세요!) 소프트웨어에서 부품을 디자인할 수 있도록 장애물을 설정하고 지오메트리를 보존하는 작업이 포함됩니다. . 사용자가 적용할 수 있는 제조 제약 조건 중 하나는 3D 인쇄 가능한 결과만 허용합니다. 이 경우 기존 기술에 비해 고정물의 설계 및 제조가 훨씬 빨라졌습니다. 이에 대한 가공 영상을 보고 싶다면 이 링크를 클릭하세요.

생성적으로 설계된 설비

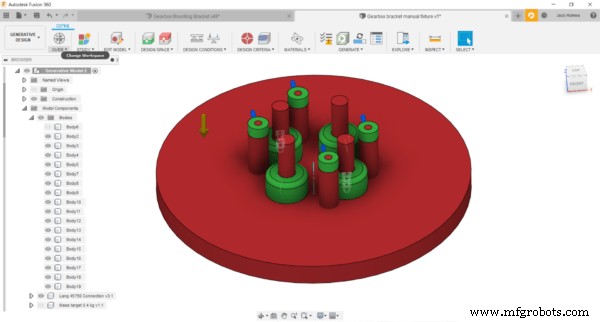

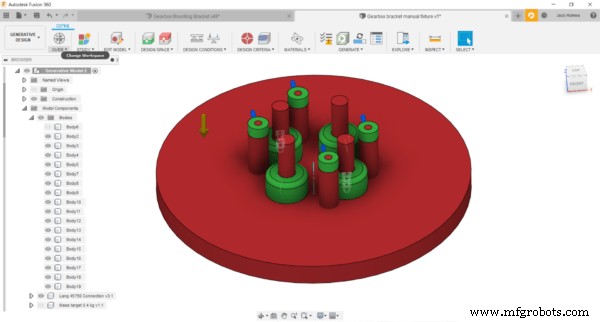

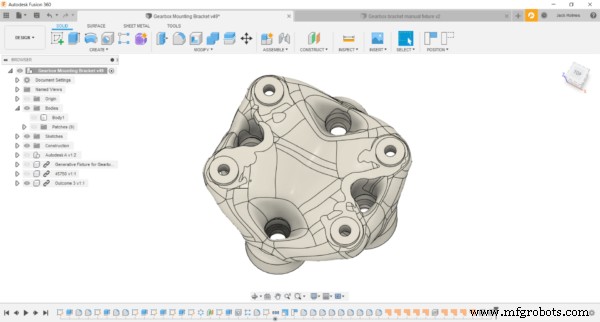

먼저 내 부품을 고정할 고정 장치의 디자인을 만들었습니다. 이를 위해 Generative Design 작업 공간을 사용했습니다. 재료가 생성되지 않는 영역인 장애물 지오메트리를 설정하여 부품을 고정 장치에 부착하기 위해 아래에서 볼트를 넣을 수 있었습니다. 마찬가지로, 고정물 자체가 Lang 플레이트에 부착될 수 있도록 장애물 형상을 만들었습니다. 이것은 하나의 너트만 조이면 고정 장치가 기계에 정확하게 위치할 수 있음을 의미했습니다. 재료를 생성할 수 있는 영역인 보존 형상의 경우 고정 장치가 부품에 부착될 구멍 주위로 설정했습니다. 이는 구멍 주위에 충분한 재료로 구멍을 만들어 효과적으로 작동하도록 하기 위한 것입니다. 그런 다음 고정 장치가 기계 가공 과정에서 견뎌야 하는 필요한 하중을 적용했습니다(이 값은 이전 Autodesk 프로젝트에서 가져옴).

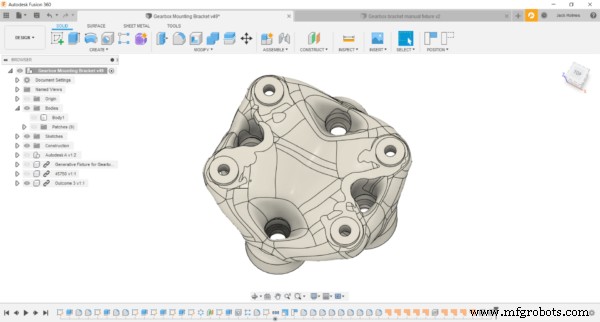

생산적인 경기 결과

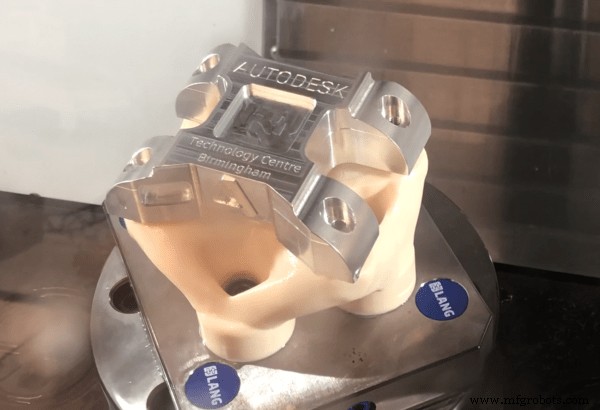

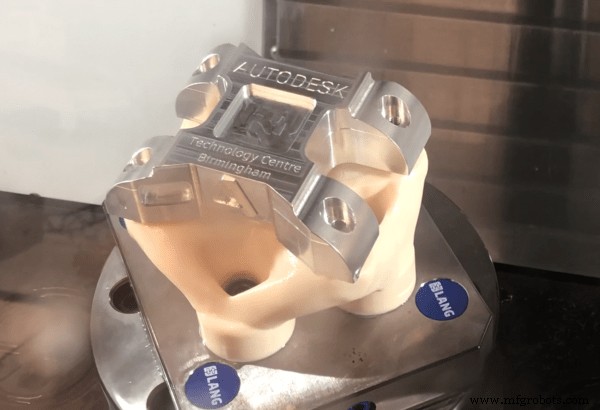

생성 설계는 각각 지정된 하중을 견딜 수 있는 여러 결과를 생성합니다. 이를 통해 내 요구 사항에 가장 적합한 것을 선택할 수 있었습니다. 빠른 프로토타이핑을 위해 고정 장치를 3D 인쇄하고 싶었습니다. 따라서 인쇄가 더 쉽고 저렴할 수 있도록 질량이 적은 것을 선택했습니다. Fusion 360은 더 가볍지만 요구 사항을 충족하는 디자인을 제공했다고 확신할 수 있었습니다. 아래 이미지는 내가 선택한 고정 장치를 보여줍니다. 그런 다음 Birmingham Technology Center에 있는 Stratasys Fortus 380mc로 인쇄했습니다. 내가 선택한 재료는 각 층의 높이가 0.33mm인 ASA(Acrylonitrile Styrene Acrylate) 폴리머였습니다. 전체 인쇄 시간은 고정 장치당 약 7시간이었습니다. 전통적인 제조 방식으로 비품을 생산하는 데 일반적으로 얼마나 걸리는지 생각하면 전혀 나쁘지 않습니다!

설정

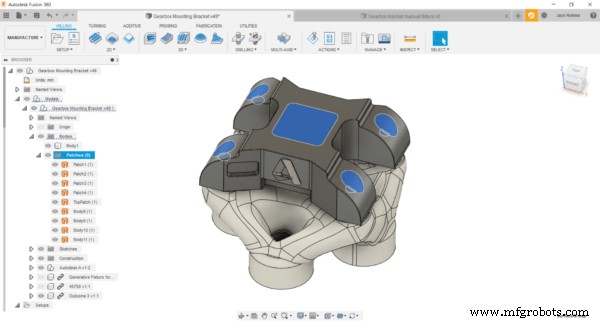

생성적으로 설계된 고정구를 사용하는 또 다른 이점은 여러 3+2 작업을 프로그래밍했지만 대부분의 가공을 하나의 설정으로 수행할 수 있다는 것입니다. 그러나 고정 장치에 부착하려면 알루미늄 블록의 한쪽에 구멍을 뚫어야 했습니다. 따라서 이를 위해 Lang 바이스를 사용했습니다. 이 도구를 사용하면 단 3mm의 클램핑으로 재료를 잡고 5미크론 허용 오차 내로 다시 배치할 수 있습니다. 따라서 프로세스가 매우 안정적이고 반복 가능합니다. 두 번째 설정의 경우 생성적으로 설계된 고정 장치를 사용하고 이것을 고정 메커니즘으로 사용하여 나머지 도구 경로를 실행했습니다.

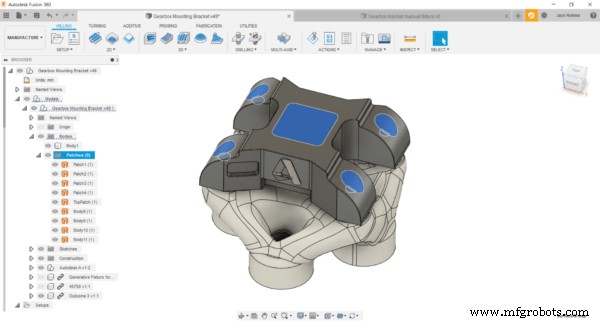

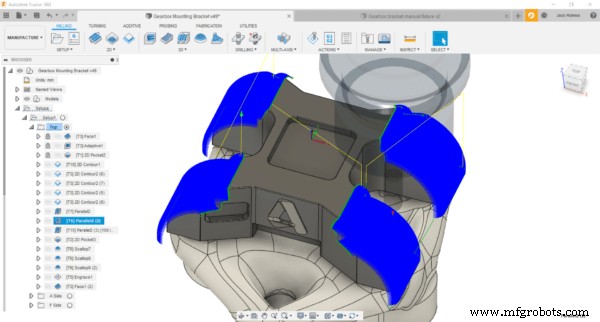

황삭

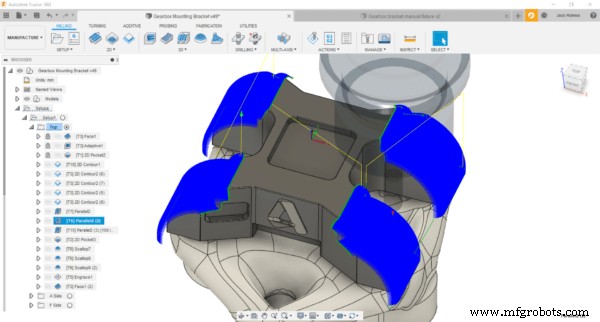

3D Adaptive Clearing 전략을 사용하여 대부분의 재료를 거칠게 제거했습니다. 이를 통해 일정한 공구 부하와 맞물림 각도를 유지하면서 12mm 엔드밀의 전체 절단 길이를 사용할 수 있었습니다. 이것은 공구 수명에 훨씬 더 좋고 기존의 황삭보다 훨씬 빠르게 재료를 제거합니다. 언급할 가치가 있는 또 다른 측면은 황삭 프로세스 중에 도구가 입력되는 것을 원하지 않는 모델의 특정 영역에 패치를 생성해야 한다는 것입니다. 이것은 통합 CADCAM 시스템을 사용하는 주요 이점입니다. 프로그래밍을 단순화하기 위해 이러한 기능을 빠르게 추가할 수 있기 때문입니다. 아래 이미지에서 사용 중인 패치를 확인할 수 있습니다.

마무리

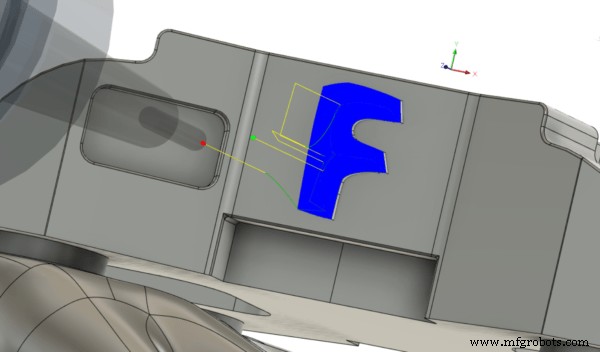

나는 이 부분을 완성하기 위해 여러 가지 전략을 사용했는데, 그 부분에는 다양한 기능이 있었기 때문입니다. 세부적인 마무리가 필요한 주요 영역 중 하나는 부품의 "발"이었습니다. 이를 위해 8mm 볼 노즈와 0.1mm 스텝오버가 있는 평행 도구 경로를 사용했습니다. 이것은 수동 연마 없이도 훌륭한 표면 조도를 제공했습니다.

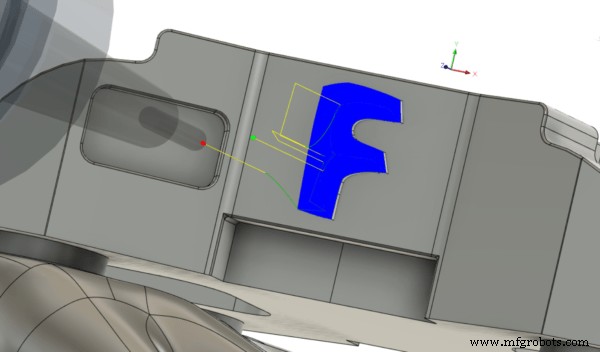

A 및 F 기호에는 3mm 볼 노즈가 있는 가리비를 사용했습니다. 부품의 측면에 위치했지만 Tool Orientation을 사용하여 쉽게 프로그래밍할 수 있었습니다. 이 옵션을 사용하면 Fusion 360에서 3+2 도구 경로를 매우 쉽게 생성할 수 있습니다. 도구 방향 확인란을 활성화하고 CAD에서 직접 Z축을 선택하기만 하면 모든 설정이 완료되었습니다. Haas VF2에 트러니언이 있기 때문에 이 부분을 가공하고 다른 3+2 작업을 수행하는 것은 매우 간단했습니다. Tool Orientation에 대해 더 알고 싶다면 이 게시물을 읽어보세요.

결론

이 부품의 전체 가공 시간은 약 2시간이었지만 사내에서 빠르게 인쇄할 수 있는 생성적으로 설계된 고정 장치를 사용할 수 있어 훨씬 더 오래 걸렸을 전체 공정 속도가 빨라졌습니다. Fusion 360 통합 CADCAM은 각 단계에서 생성, 설계 및 제조 작업 공간 사이를 쉽게 전환할 수 있었기 때문에 전체 설계 및 제조 워크플로를 빠르고 원활하게 만들었습니다. 사용해 보고 싶지만 아직 소프트웨어를 사용해 보지 않았다면 이 링크에서 무료 평가판을 다운로드할 수 있습니다.