산업기술

원래는 Towards Data Science에 게시됨

지난 몇 달 동안 우리는 예측 가공 제품의 새로운 사용 사례를 조용히 모니터링하고 발견했습니다. 간소화된 운영자 인터페이스 덕분에 "배후에서" 레이블이 지정된 데이터 수집 플랫폼으로도 편리하게 두 배이므로 지금까지 수백 건의 도구 고장, 베어링 고장 및 기타 기계 고장 시나리오를 보았습니다.

우리는 고객과 협력하여 모터 데이터 관점에서 일반적인 기계 고장이 어떻게 보이는지에 대한 대규모 카탈로그를 만들었습니다. 오늘 당신과 공유합니다. 여러 고객 사이트에서 반복적으로 본 6가지 시나리오와 "그래프의 점" 관점과 작업 현장에서의 물리적 표현 모두에서 이러한 시나리오가 어떻게 보이는지 검토할 것입니다. 다음과 같습니다.

좋은 내용을 살펴보기 전에 예측 가공 제품에 대한 논문을 검토해 보겠습니다.

저희는 비용이 많이 들 수 있는 다양한 시나리오를 예측하고 방지하기 위해 기계에 내장된 센서에서 풍부한 데이터를 추출합니다.

검토하기 위해 모든 MachineMetrics 시스템에는 운영자 태블릿이 있습니다. , 기본적으로 SaaS 제품의 특정 컴퓨터 웹 페이지를 가리키는 Samsung Galaxy 태블릿 또는 iPad입니다.

오퍼레이터 태블릿을 사용하는 고객

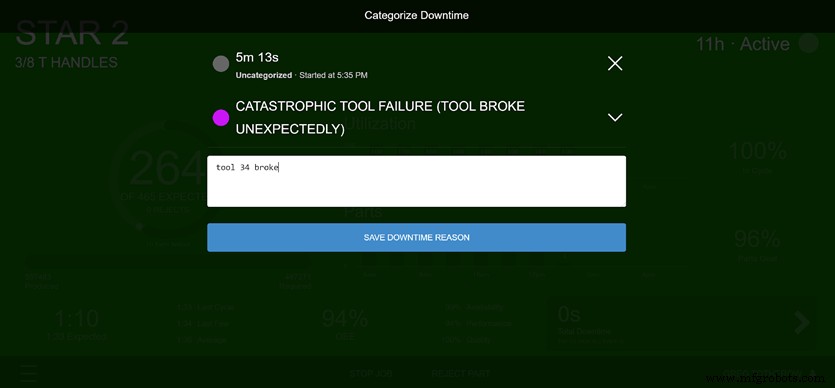

작업자 태블릿은 당사 플랫폼에 직접 연결되어 있으므로 기계가 멈출 때마다 기계에서 Edge 장치로 신호가 전송되고, 이 신호는 클라우드로 전송되어 다른 지표와 함께 집계되고 대시보드됩니다. 그런 다음 태블릿은 이 새로운 정보를 반영하고 기계가 다운된 이유를 작업자에게 설명하는 팝업을 기계 웹페이지에 표시합니다.

기계가 정지하면 작업자에게 이유 코드를 추가하라는 팝업이 나타납니다.

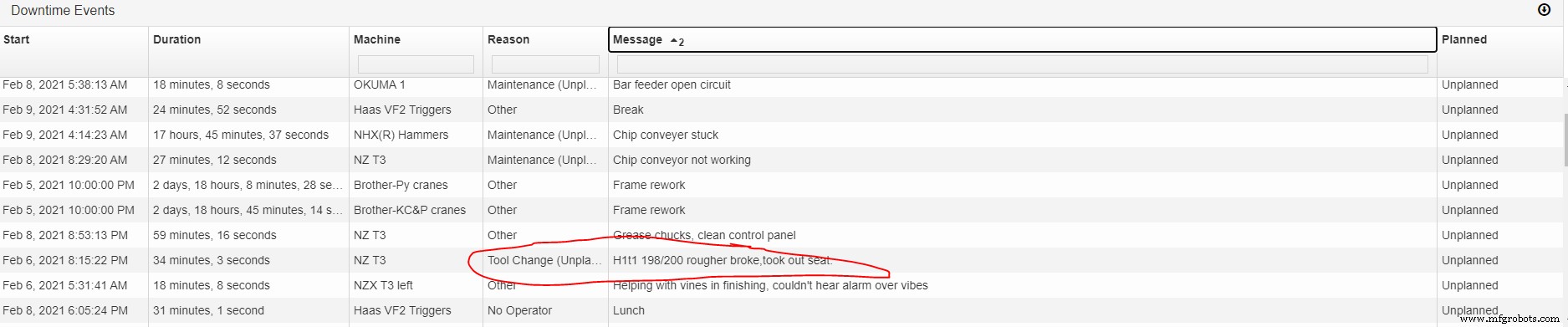

시간이 지남에 따라 이러한 주석이 누적되어 언제, 어떤 이유에 대한 풍부하고 자세한 정보를 얻을 수 있습니다. 기계가 고장났습니다.

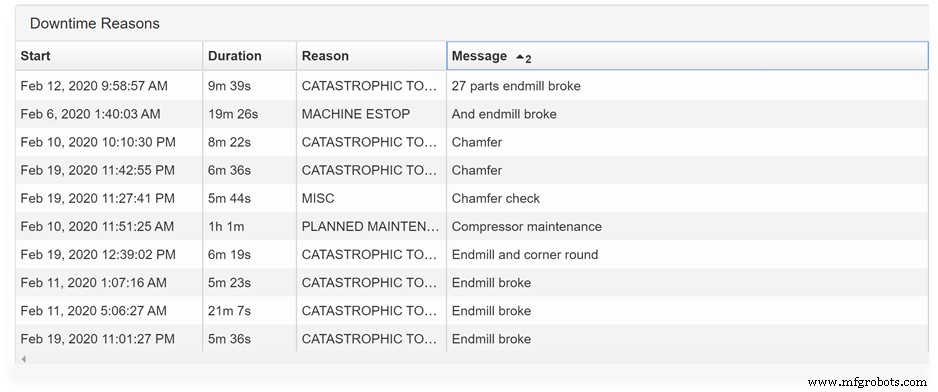

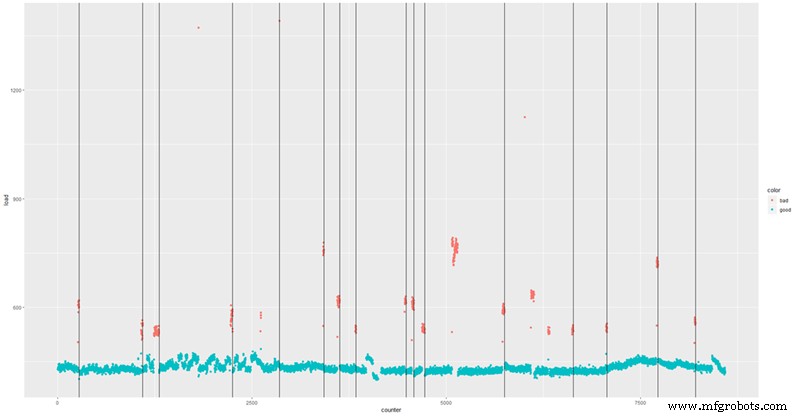

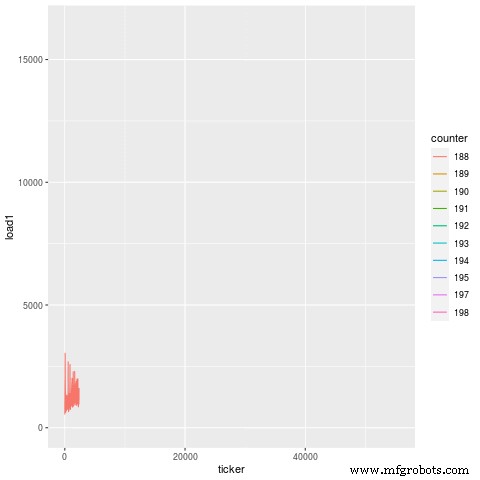

이유와 방법 을 제시하는 것은 MachineMetrics Data Science에 달려 있습니다. 기계의 모터에서 수집한 매우 미세한 데이터를 사용하여 기계 고장의 원인을 파악합니다. 이것의 일 실시예에서 우리는 패턴을 식별하기 위해 만들어진 수만 개의 부품과 수십 개의 주석을 살펴볼 수 있습니다. 여기에서 검은색 선은 주석이 달린 고장이고 점은 만들어진 각 부품이 소비하는 전력입니다.

검정색 선은 주석이 달린 오류이고 빨간색 점은 비정상적인 로드입니다. 운영자가 주석을 놓치는 경우가 있기 때문에 일부 빨간색 점은 검은색 선과 일치하지 않습니다.

시간이 지남에 따라 각 유형의 실패에 대한 패턴이 나타납니다. 위 플롯의 검은색 선은 모두 엔드밀 실패 시간을 나타냅니다. , 특정 엔드밀이 파손되어 부품을 완성하는 데 필요한 작업을 수행할 수 없는 경우. 다음 에 제공되는 도구 그런 다음 엔드밀은 절단을 위해 추가 에너지를 소비해야 하므로 위의 플롯에서 볼 수 있는 빨간색으로 상승된 부하 신호가 발생합니다. 이것은 몇 번이고 반복되어 첫 번째 상승된 로드 서명을 볼 때마다 트랙에서 시스템을 중지하는 간단한 임계값 알고리즘을 만들 수 있습니다.

물리적 표현을 보면 좋은 엔드밀로 절단한 좋은 부품의 슬롯에서 훌륭하고 반짝이는 마무리가 있음을 알 수 있습니다. 부러진 엔드밀에 의해 잘린 불량 부품은 엔드밀이 매끄러운 마무리를 만들지 못하고 나중에 나온 도구도 제대로 제 역할을 하지 못하기 때문에 거친 홈이 있습니다.

그리고 우리 제품에서는 이제 이러한 불량 슬롯 부품이 만들어지기 전에 피드 보류를 발행하기 위해 이 기계의 부하를 모니터링합니다. 지난 4개월 동안 우리는 3개의 가양성 및 2개의 실패 실패(95% 정밀도, 96% 재현율)를 포함하여 여러 기계에서 60개의 피드 보류를 발행하여 2,000개 이상의 스크랩 부품이 만들어지는 것을 방지하고 기계의 무수한 작업 시간을 절약했습니다. 재구성. 아, 그리고 확실히 말하자면, 이것들은 작은 도구로 만들어지는 작은 부품입니다. 매우 민감한 모터 데이터를 가져올 때 크기는 우리에게 큰 제약이 아닙니다. 이 기계에서 나오는 모든 부품은 이제 예전에 가지고 다니던 결함 없이 반짝이고 새 것입니다.

아주 깔끔하죠? 이는 많은 사용 사례 중 하나일 뿐입니다. 우리가 원트릭 포니라고 생각하지 않았나요?

엔드밀 고장과 유사하게 베어링 고장은 자재 및 인력 면에서 많은 비용이 소요될 수 있습니다.

엔드밀 고장과 달리 베어링 고장은 우리가 찾아야 하는 패턴이 완전히 다릅니다.

엔드밀 고장과 유사하게 베어링 고장은 동일한 유형의 풍부한 모터 데이터 및 수집 방법론을 사용합니다.

엔드밀 고장과 달리 베어링 고장은 오랜 기간(일에서 몇 주)에 걸쳐 나타나며 미리 예방할 수 있습니다.

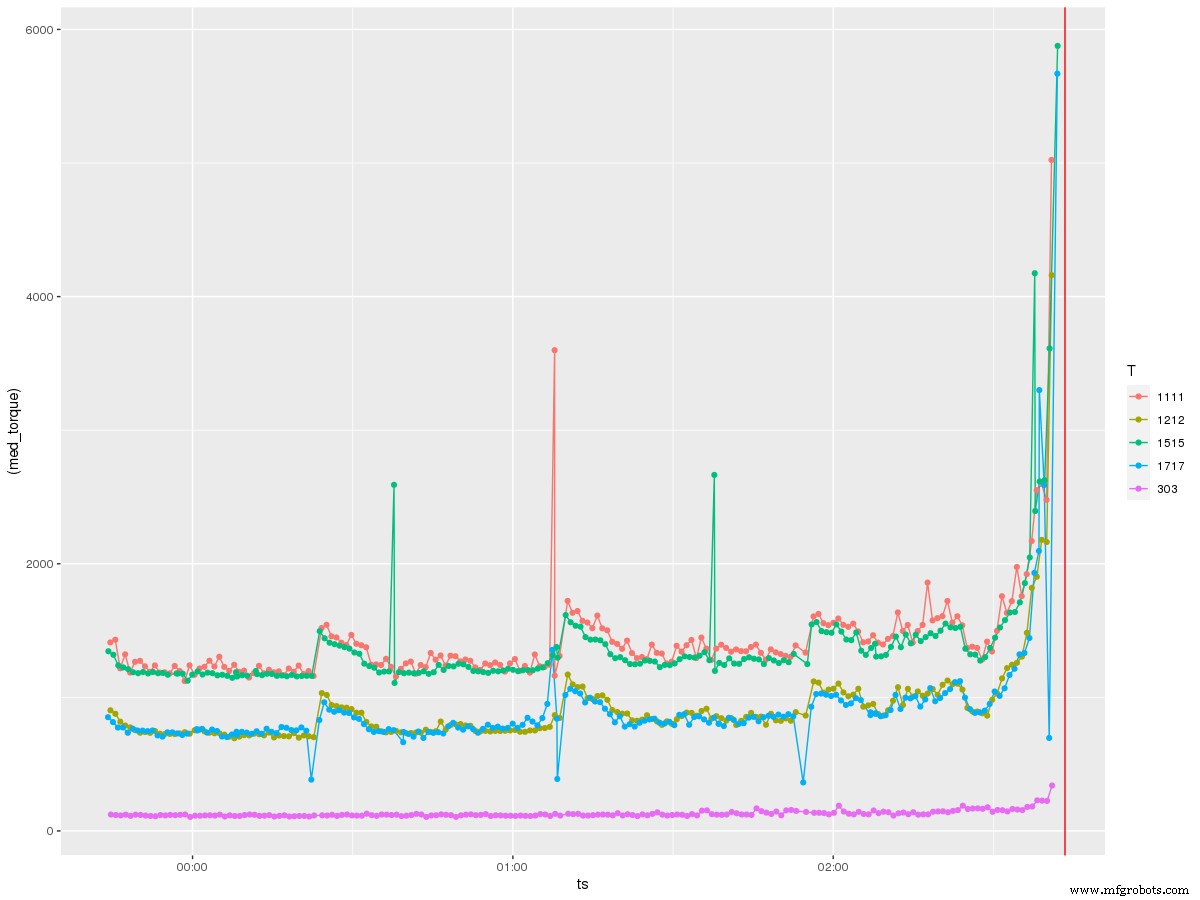

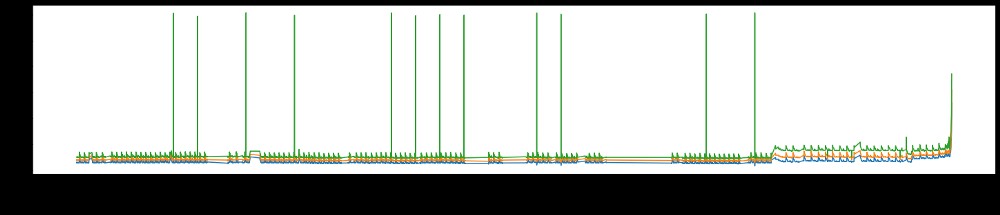

고장 2시간 전의 데이터 스냅샷에서 베어링 고장 직전에 기계에 가해지는 부하가 무엇인지 조사해 보겠습니다.

[전체 크기 이미지 보기]

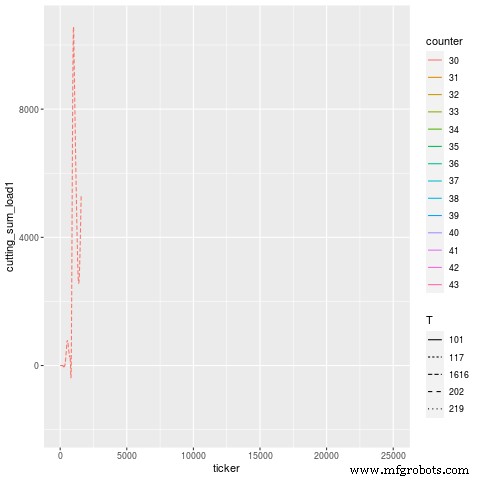

각 라인은 특정 도구에 로드됩니다. 여기에서 무슨 일이 일어나고 있는지 알아내는 데 로켓 과학자가 필요한 것은 아닙니다. 모든 단일 도구에서 실제 베어링 고장이 발생하기 15분 전에 부하가 급증합니다. 이는 장비가 점점 더 손상되는 주요 구성 요소로 인해 추가 변형을 겪고 있기 때문일 수 있습니다.

고장 15분 전의 부품별 진행 상황을 보면 또 다른 흥미로운 패턴이 나타납니다. 즉, 부하가 퇴화 시간이 지남에 따라. 컷마다 하중이 기하급수적으로 점점 더 사양을 벗어나는 것을 볼 수 있습니다.

이를 동일한 부품을 만드는 다른 기계의 다른 베어링 고장과 비교하면 패턴이 매우 유사합니다. 이것이 베어링 고장의 고유한 신호이기 때문입니다. 스크랩 부품으로 이어지는 엔드밀 고장은 후속 공구에 대한 부하의 급증을 나타내지만 베어링 고장은 모든 공구에 대한 부하의 크게 퇴행성 증가를 나타냅니다.

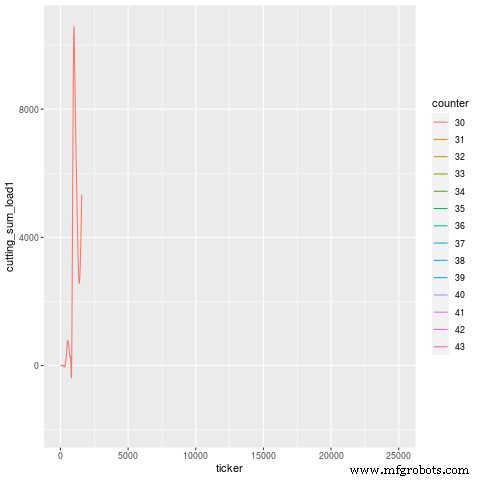

그리고 이것을 시간이 지남에 따라 살펴보면 실제로 이러한 퇴화가 실제 실패 며칠 전에 시작됨을 알 수 있습니다. 두 대의 기계에 대한 두 개의 개별 인스턴스에서 파손 전 마지막 15분 동안 최종 가파른 오르막이 있기 훨씬 전에 하중이 상승한 것을 볼 수 있습니다. 베어링이 그냥 나오는 것이 아니기 때문입니다. 오용 또는 유지 관리 부족으로 인해 최종 하리카리 전에 며칠 동안 확인되지 않은 풀림 또는 골절이 있을 수 있습니다. 이 경우 베어링 고장으로 인해 스핀들 하우징도 손상되어 수리 비용이 수천 달러에 달했습니다.

11월 베어링 고장, ~2일 전에 높은 하중을 보여줍니다. [전체 크기 이미지 보기]

2월 베어링 고장, ~1주일 전에 높은 하중을 보여줍니다. [전체 크기 이미지 보기]

비슷한 실패의 유형은 놀랍게도 물리 법칙의 지배를 받는 물리적 현상을 보고 있다는 사실 때문입니다. 따라서 실패는 충분히 높은 충실도 데이터에서 식별할 수 있는 결정론적 패턴을 따릅니다. 비결은 이 데이터를 가져와 유용하게 정리하는 것인데, 이는 우리 IP의 큰 부분입니다.

이 혁신은 MachineMetrics 팀의 특정 기술 조합에 기인합니다. 우리는 노련한 기계 운영자가 사이버 전문가와 협력하는 것이 일반적이라고 생각하지 않습니다. -CERN의 물리학자들과 글로벌 싱크탱크의 데이터 과학자들이 보완한 물리적 프로토콜은 모두 우리가 새로운 산업 시대를 열 것이라고 믿는 투자자들의 지원을 받습니다.

도구 열 전체가 고장나는 것은 모든 기계공에게 실망스러운 경험이 될 수 있습니다. 불행히도 이것은 우리 업계에서 너무나 흔한 일입니다. 첫 번째 도구가 부러진 시점을 보고 다른 도구를 꺼내기 직전에 기계를 멈출 수 있다면 어떨까요?

당신은 할 수 있습니다. 첫 번째 도구가 이동한 후 후속 도구의 부하 서명 변경 사항은 모두 플래터에 전달됩니다.

이 중 한 가지 예에서 우리는 첫 번째 도구가 치명적인 무언가를 감지했을 때 기계가 스스로를 멈추기 전에 많은 부품 주기를 중단시키는 것을 봅니다. 자체 정지가 발생할 때까지 다른 도구도 제거되어 상점에서 불필요한 도구 교체에 수백 달러의 비용이 듭니다. 첫 번째 도구는 수명이 다해 마모되어 파손되었을 가능성이 있으므로 어쨌든 저장하지 못했을 것입니다. 하지만 그 이후에 새로 교체한 다른 도구도 함께 가야 할 이유가 없습니다.

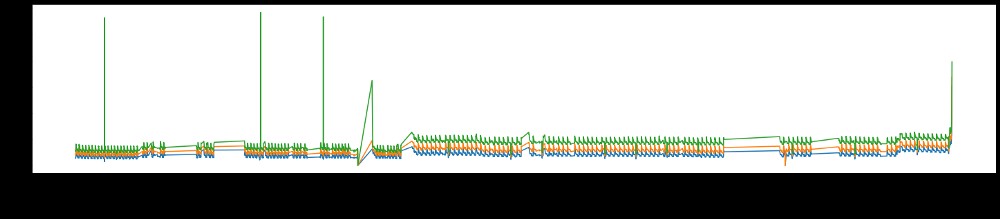

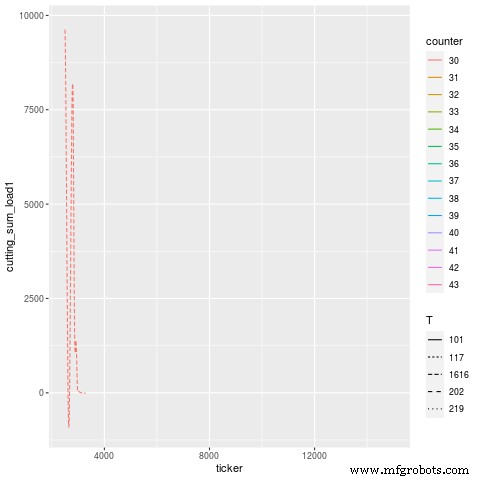

아래에서 이 애니메이션을 볼 수 있습니다. 여기서 작업자에 따르면 공구 고장이라고 하는 부분과 기계가 스스로 멈췄을 때 파트 40입니다. 실제로, 신호는 부품 37 주변에서 퇴화하기 시작합니다. 기계가 문제가 있음을 스스로 식별하기 전 3주기입니다. 이 3주기 동안 부러진 도구를 따라가던 도구가 파손되었습니다.

이 도구 사용 기간을 분석해 보겠습니다. 부품 번호 외에 - 도구는 다양한 선종류로 지정됩니다.

문제가 되는 영역을 조금 확대해 보겠습니다. 선택하기가 조금 어렵지만 T101이 부러진 문제가 되는 도구이고 T117은 직후 사이클에서 더 높은 부하를 경험한 다음 플랫라인(다이)인 것 같습니다. 도구가 교체되면 로드 시그니처는 대략 이전 상태로 돌아갑니다(새 도구를 가지고 있기 때문에 약간의 미끄러짐을 감안하면).

이 경우 주석은 "H1t1 198/200 거칠게 파손되어 자리를 잡았다"였습니다. — 의미는 "헤드 1, 도구 1, 황삭 도구가 작업 중 파손되어 제작할 부품 200개 중 198개에서 파손되어 안착(후속) 도구를 꺼냈습니다."라는 의미입니다.

[전체 크기 이미지 보기]

실제로 그렇게 되었습니다.

2부에서는 공구 수명 추정, 기계의 잘못된 오프셋 결과, 공구 고장으로 인한 불완전한 절단을 검토할 예정이므로 계속 지켜봐 주십시오.

대표 이미지 제공:Daniel Smyth

산업기술

사출 성형 서비스와 유사하게 Protolabs의 CNC 가공은 약간 틀에 얽매이지 않습니다. 가능한 한 빨리 부품을 가공하기 위해 부품 견적, 설계 제조 가능성 분석 및 도구 경로 생성을 위한 자동화된 프로세스를 개발했습니다. 또한 표준화된 도구 세트는 머시닝 센터 운영을 간소화하고 주기 시간을 단축하는 데 도움이 됩니다. 유한한 도구 모음이 필요한 이유 소규모 기계 공장에서는 부품 형상을 가공하거나 경우에 따라 직접 제작하기 위한 정확한 도구를 찾을 수 있지만 우리는 가공 프로세스 전반에 걸쳐 유한하고 표준화된 도구 세트를 사용

업계에서 끊임없이 변화하는 요구 사항은 작업을 더 빠르고, 더 우수하고, 더 정밀하게 수행할 수 있는 가공 프로세스 및 도구의 발전을 요구합니다. 우리는 고객의 요구를 충족시킬 수 있는 최고의 장비를 확보하여 앞서가는 것을 목표로 합니다. 우리의 기계 무기고에 가장 최근에 추가된 Mazak VCN-530C는 가장 즉각적이고 일관된 가공 요구를 해결합니다. VCN-530C란 무엇입니까? 이 기계는 차세대 기술, 고성능 및 다양한 금속 가공 용도에 대한 향상된 가치를 제공합니다. 단일 기계 배열을 사용하여 큰 조각 또는 여러 개의