산업기술

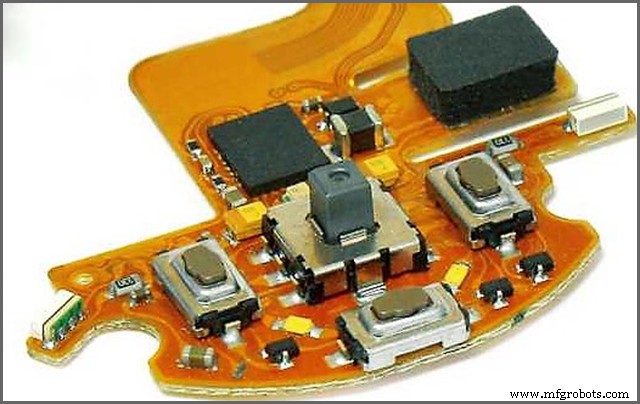

연성 회로 기판은 현대의 슬림하고 컴팩트한 전자 제품의 중요한 요소입니다. 회로 기판으로서 기능과 배열은 동일하지만 구성요소와 구리 트레이스에 대한 지원 기판이 다릅니다. 따라서 이러한 연성 회로를 제조하려면 몇 가지 특별한 단계가 필요합니다. 플렉스 보드 제조의 전체 프로세스에는 실제 회로 보드 제조 프로세스보다 몇 가지 추가 프로세스가 포함됩니다.

제조 프로세스는 평소와 같이 CAD 설계로 시작하지만 설계자는 주요 구성 요소와 취약한 회로를 응력 지점에서 멀리 배치하기 위해 몇 가지 추가 단계를 수행해야 합니다.

플렉스 보드 디자인은 솔더 조인트와 그 아래의 구리 스트립에 가해지는 응력을 최소화하기 위해 의도한 굽힘 위치 방향과 평행하게 구성 요소를 정렬해야 합니다.

CAD 설계 후 플렉스 PCB 제조는 플렉스 보드용 구리 라미네이트로 향합니다. 유사한 재료의 내열성 폴리머의 얇은 층이 준비되고 원하는 모양과 크기로 절단됩니다.

내열 베이스의 양면에 열유도접착제를 코팅한 경우 시트입니다.

얇은 구리 시트 층이 접착층 위에 놓여지고 몇 시간 동안 열 프레스되어 서로 접착됩니다.

두 번째 보호 층은 일반적으로 표면을 강화하고 보드에 가해지는 온도와 응력을 견디기 위해 플렉스 보드 제조에 추가됩니다.

PCB 디자인은 그래픽 이미지로 변환되고 UV 경화형 마스킹 페이스트와 UV 노출로 플렉스 보드 라미네이트에 적용됩니다. 이 단계는 회로 연결을 위한 구리를 표시하고 원치 않는 구리를 노출된 상태로 둡니다.

시트는 과잉 구리 방식을 에칭하기 위해 화학 처리 수조로 조심스럽게 옮겨집니다. 강력한 산업용 용제가 구리를 에칭하는 데 사용됩니다. 플렉스 보드 제조에는 화학 물질 및 플럭스 잔류물을 제거하기 위한 세척 횟수가 포함됩니다.

솔더 마스크의 경우 기존 방법과 달리 플렉스 PCB 제조 공정은 필요한 구멍이 미리 눌러져 있는 얇은 라미네이트 시트로 전체 구리 트레이스를 덮습니다.

플렉스 보드 제조의 다음 단계는 실크스크린 레이어 인쇄입니다. 이것은 구성 요소의 윤곽선과 정렬 표시를 표시합니다.

이러한 플렉스 보드는 일반적으로 작기 때문에 조립은 대부분 고해상도 로봇에 의해 수행됩니다. 복잡한 구성 요소 중 일부는 손으로 납땜됩니다.

플렉스 PCB 제조는 결함과 오정렬에 대해 각 레이어의 보드를 테스트합니다.

산업기술

Bluetooth 및 Wi-Fi와 같은 표준 MPCle 모듈을 연결할 수 있는 인증된 보드를 찾고 계십니까? 무선 프로젝트와 함께 작동하고 실시간으로 동기화되는 보드를 원하십니까? 그렇다면 인텔 갈릴레오 보드가 있으면 도움이 될 것입니다. 기기에 대해 자세히 알아보시겠습니까? 이 문서에서는 장치의 기능, 사양, 프로젝트, 이점 등에 대한 분석을 제공합니다. 추격을 시작합시다! 갈릴레오 보드의 기능은 무엇입니까? 이더넷 갈릴레오 보드의 상단에는 UART 레이블이 있는 부분이 있습니다. 이 부분에서 Intel Galile

오늘날의 기술은 과거에 있었던 것과 상당히 다릅니다. 흥미롭게도 전기 부품의 크기가 상당히 작아지고 있습니다. 인쇄 회로 기판도 마찬가지입니다. 이제 크기 축소를 통해 PCB 제조업체는 미세 회로 기판을 개발할 수 있습니다. 이러한 마이크로 디자인은 일반 PCB 크기의 약 절반입니다. 그러나 더 작은 보드에는 새로운 디자인 규칙이 필요합니다. 따라서이 기사에서는 미세 회로 기판을 만드는 방법을 알려줍니다. 또한 마이크로 PCB 설계 지침과 이러한 회로로 무엇을 할 수 있는지 배우게 됩니다. 마이크로 회로 기판이란 무엇입니까?