제조공정

<시간 />

16세기 신대륙에서 담배가 발견되고 세계적인 시장이 열리면서 휴대용 불을 피우는 방법이 필요하게 되었습니다. 부싯돌과 강철 조각이 서로 부딪치고 개조된 권총이 초기 장치였습니다. 1903년, 오스트리아의 화학자 Carl Auer von Welsbach는 눈에 띄는 바퀴가 달린 휴대용 라이터를 만들었습니다. 제1차 세계 대전 중에 군인들은 빈 탄약통을 사용하여 자신의 것을 만들었습니다. 1886년 뉴욕 시에서 Louis V. Aronson은 흡연자를 위한 "예술적 금속 제품" 회사를 열었고 제1차 세계 대전 후에 자동 라이터에 대한 특허를 받았습니다.

1931년, 펜실베니아 주 브래드퍼드의 조지 G. 블레이스델은 친구가 어색한 라이터로 담배에 불을 붙이려 했지만 작동하는 라이터를 보았습니다. Blaisdell은 오스트리아 제품에 대한 미국 유통권을 획득했습니다. 그는 편안함을 위해 케이스를 재설계하고 심지 주위의 굴뚝(또는 윈드 후드)을 개선하여 더 가벼운 방풍을 만들고 연료실을 수정했습니다. Blaisdell은 그의 라이터 이름을 "Zippo"라고 지었는데, 이는 공개적으로 찬사를 받은 또 다른 새 장치인 "지퍼"라는 단어의 소리를 좋아했기 때문입니다. 그는 1933년에 라이터 제조를 시작했습니다.

Blaisdell의 타이밍은 좋지 않았고 지속되는 대공황으로 회사가 거의 파산할 뻔했습니다. 그의 운은 제2차 세계 대전 중에 군인들이 Zippo 라이터가 모든 기상 조건에서 작동한다는 것을 알게 되면서 바뀌었습니다. 해군 함선의 승무원들은 이 라이터를 제2차 세계대전 이후 자신들의 로고와 함께 사용했으며, 군인들을 위한 맞춤형 라이터는 매 전쟁마다 Desert Storm을 통해 배포되었습니다. 라이터는 전시에 사용할 수 있습니다. GI는 라이터로 헬멧의 가루 배급을 가열하고 모든 유형의 날씨에서 화재를 일으킬 수 있었습니다.

수집가들은 주로 케이스에 관한 크고 작은 이벤트를 기념하기 위해 Zippo 라이터를 찾습니다. 1940년대와 1950년대의 광고는 귀중한 수집품이며, 1969년 달 착륙을 기념하는 라이터, 스포츠 팀, 많은 기업 고객 및 기타 다양한 역사적 사건, 인물 및 특별한 관심 분야입니다. 1997년에는 9,000개의 다른 이미지가 라이터에 사용되었습니다.

오늘날 Zippo는 미국에서 유일한 포켓 라이터 제조업체이며 하루에 50,000개의 라이터를 생산합니다. 다른 생산은 흡연이 더 대중적인 유럽과 아시아로 옮겨졌습니다. Ronson 및 BIC와 같은 기타 대형 포켓 라이터 제조업체는 오스트리아, 프랑스 및 아시아에 시설을 보유하고 있습니다. 라이터에 대한 BIC의 기여는 스파크 휠 위의 어린이 보호 금속 차폐와 일회용 미니 크기 라이터입니다. BIC, Scripto 등도 부탄 가스를 연료로 사용하는 긴 튜브 모양의 유틸리티(난로) 라이터를 만듭니다. 다른 회사는 시가 라이터를 만듭니다.

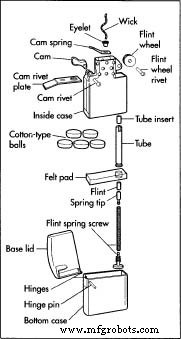

하부 케이스 전체와 라이터의 부품을 외부 케이스 어셈블리라고 하고 내부 케이스(연료 및 스파크 작용을 포함함)와 그 부품을 내부 케이스 어셈블리라고 합니다. 더 가벼운 제조에 사용되는 원료는 대부분 금속입니다. 외부 케이스는 라이플 카트리지용으로 개발된 소재인 카트리지 황동으로 만들어졌습니다. 전문 공장에서 적절한 두께의 황동 시트를 만들고 라이터 제조업체에서 요구하는 너비로 절단합니다. 황동은 공장으로 배송되는 큰 롤이나 스풀에 감겨 있습니다.

금속 공장은 유사한 방식으로 내부 케이스용 스테인리스 스틸을 가공합니다. 그것은 또한 큰 스풀에 도착하며, 각 스풀에는 수천 개의 라이터를 생산할 수 있는 충분한 금속이 들어 있습니다.

제조업체는 대부분의 부품을 라이터로 생산합니다. 대부분의 작은 부품은 라이터에 있는 부품의 목적과 위치에 따라 황동이나 강철로 만들어집니다. 플린트 튜브와 스프링 팁(연료 챔버에 포함됨)은 황동이며, 이를 제자리에 고정하고 두 케이스의 바닥을 빠져나가는 나사도 마찬가지입니다.

내부 및 내부 케이스에 연결된 다른 작은 부품은 스테인리스 스틸입니다. 캠, 캠 리벳 및 플레이트는 내부 케이스의 후면 상단에 부착되고 라이터를 닫은 상태로 유지합니다. 굴뚝(윈드 후드) 영역과 전면에는 캠 스프링과 구멍, 부싯돌 바퀴용 리벳이 화재 부품을 고정합니다. 전문 계약자는 구멍과 패스너를 만듭니다.

세 개의 비금속 구성 요소도 내부 케이스 어셈블리의 일부입니다. 이들은 위킹, 면 유형 물질로 만든 공 및 펠트입니다. 심지와 볼은 연료 챔버에 배치됩니다. 펠트 조각이 내부 케이스의 바닥에 고정되어 있지만 앞쪽 끝을 들어 올려 더 가벼운 액체 리필과 새 부싯돌을 사용할 수 있습니다.

니켈, 크롬 및 금을 포함한 기타 금속은 고객 요청에 따라 황동 케이스를 도금하는 데 사용됩니다. 케이스의 전기도금조에는 비금속 전도성 유체가 사용됩니다. 라이터의 오른쪽 면에 장식을 추가하는 데는 여러 가지 방법이 사용됩니다. 일반적으로 조직을 나타내는 3차원(양각) 엠블럼을 라이터에 부착하고, 디자인을 금속에 에칭하거나 새길 수 있으며, 레이저로 세부적인 디자인을 그릴 수 있습니다. 여러 가지 방법으로 채색합니다. 이러한 이미지에는 에폭시와 특수 잉크 및 분말이 필요합니다.

포켓 라이터의 기본 디자인과 작동은 1930년대 이후 거의 변하지 않았지만 새로운 기술의 사용으로 인해 생산의 많은 측면이 크게 바뀌었습니다. 제조에서 "디자인"은 제품 및 그 부품뿐만 아니라 조립 및 기타 생산 프로세스와 기계의 도입 및 상호 작용을 포함합니다. 하나의 새로운 기계나 기술에는 다른 것이 필요할 수 있습니다.

소비자 관심도 달라졌다. 라이터는 한때 필수적인 주머니 도구였으나 지금은 종종 "포켓 아트"로 평가됩니다. 레이저 조각 및 테크니그래픽 인쇄와 같은 정교한 기술은 더 가벼운 케이스를 드레싱하는 수단 중 일부입니다. 이를 위해서는 시간 및 비용 제한뿐만 아니라 예술 및 제작 고려 사항에 대한 숙련된 예술가와 엔지니어링 전문 지식이 필요합니다.

Zippo 라이터의 내부 구성 요소. 연료에 불꽃을 튀기고 점화하는 것도 내부 케이스 어셈블리의 상단에 단단히 고정되어야 합니다. 기계가 부싯돌 바퀴를 케이스에 고정합니다. 라이터의 휠 연결도 딥 드로잉 중에 미리 펀칭되었습니다.

Zippo 라이터의 내부 구성 요소. 연료에 불꽃을 튀기고 점화하는 것도 내부 케이스 어셈블리의 상단에 단단히 고정되어야 합니다. 기계가 부싯돌 바퀴를 케이스에 고정합니다. 라이터의 휠 연결도 딥 드로잉 중에 미리 펀칭되었습니다.  Zippo 라이터. 측면(가벼운 구멍이 앞쪽을 향함). 다이아몬드 드래그 로터리 인그레이빙은 기하학적 패턴이나 모노그램을 경우에 따라 잘라냅니다. 라이터 측면에 라인 드로잉, 사진, 회사 로고 및 기타 디자인의 윤곽을 조각하는 데 두 가지 유형의 레이저가 사용됩니다. 또 다른 것들은 컴퓨터로 제어되는 에칭 기계로 디자인을 에칭했습니다.

Zippo 라이터. 측면(가벼운 구멍이 앞쪽을 향함). 다이아몬드 드래그 로터리 인그레이빙은 기하학적 패턴이나 모노그램을 경우에 따라 잘라냅니다. 라이터 측면에 라인 드로잉, 사진, 회사 로고 및 기타 디자인의 윤곽을 조각하는 데 두 가지 유형의 레이저가 사용됩니다. 또 다른 것들은 컴퓨터로 제어되는 에칭 기계로 디자인을 에칭했습니다. 품질 관리는 공장 운영과 동일한 엔지니어링 세부 사항을 따릅니다. SPC(Statistical Process Control)라는 품질 방법은 제품 개념에서 관리에 이르기까지 모든 설계 측면에 대한 제어를 구축합니다. 라이터는 매우 정교한 제품처럼 보이지 않을 수 있지만 오늘날 시장에서 가격 경쟁력을 갖추기 위해서는 첨단 기술과 장비가 필요합니다.

PLC(프로그래밍 가능한 논리 제어)를 사용하면 광범위한 데이터베이스의 정보를 사용하여 기계를 작동할 수 있습니다. 데이터 수집은 공장 전체에서 쉽게 사용할 수 있습니다. MMI(Man-Machine Interface)는 문제가 발생하는 즉시 수정하고 가장 작은 결함이 있는 라이터는 즉시 생산에서 철수합니다. 이 인터페이스는 또한 모든 기계가 계속 작동하도록 하여 한 기계의 유지보수나 수리로 인해 다른 기계가 중단되지 않습니다.

제조 공정 및 로봇 공학을 포함한 최고의 신기술을 추구하여 기계적 품질을 유지합니다. 마지막으로 개인적인 터치는 대체할 수 없습니다. 조립자는 해당 지역의 제품을 모니터링하고 세부 사항이 완벽하지 않은 경우 감독자에게 알릴 책임이 있습니다.

더 가벼운 제조에 필요한 공정은 낭비를 줄이기 위해 크게 개선되었습니다. 과거에는 기계 부품을 탈지하기 위해 용제가 사용되었지만 오늘날에는 비누와 물만 사용합니다. 딥 드로잉 금속에는 더 적은 수의 탄화수소가 사용되며 일부 공장에는 개울 물을 자연 상태보다 깨끗한 환경으로 되돌려주는 완전한 수처리 시스템이 있습니다.

윤활제는 미스트(mist)로 사용되어 스크류 기계의 미세 작업을 관통하지만 미스트는 완전히 함유되어 오존층과 작업자를 보호합니다. 천 먼지는 진공 청소기로 빨아들여 수거하고, 금속 및 종이 폐기물은 재활용합니다.

라이터 제조사들은 대부분 미국을 떠나 흡연이 허용되는 유럽과 아시아로 향했습니다. 그러나 라이터는 여전히 유망한 미래를 가지고 있습니다. 그들은 어둠 속에서 잃어버린 열쇠와 열쇠 구멍을 찾는 작은 광원으로 편리하며, 바람 저항은 사용자가 바람의 방향을 결정하는 데 도움이됩니다. 강풍이나 악천후로 인해 화염이 꺼지지 않기 때문입니다.

금속, 재사용이 가능한 라이터는 내구성, 신뢰성, 품질 및 감상적 가치로 인해 일회용품에 비해 경쟁력이 있습니다. 그러나 품질이 좋은 라이터는 사치품으로 간주되며 이 분야에서 소비자 달러에 대한 경쟁이 치열합니다. 라이터 제조업체는 독특함을 위해 삽화를 추가하고 동일한 편리성과 품질로 외부 케이스를 다른 개인 액세서리에 적용합니다.

슈나이더, 스튜어트, 데이비드 푸어. Zippo:위대한 미국 라이터. Atglen, PA:Schiffer Publishing Ltd., 2000.

슈나이더, 스튜어트, 아이라 필로소프. 빈티지 담배 라이터 핸드북. Atglen, PA:Schiffer Publishing Ltd., 1999.

디니니, 폴렛. "Keepers of the Flame:제2차 세계 대전의 큰 판매 후 오래된 영화의 부품, Zippos는 여전히 주변에 있으며 종종 핫 컬렉터의 항목으로 사용됩니다." 스미스소니언 매거진 (1998년 12월).

BIC Corporation 웹 페이지. 2001년 12월.

국제 빈티지 라이터 교환 웹 페이지. 2001년 12월.

"거룻배." 발견 및 발명 웹 페이지. 2001년 12월.

지포 웹페이지. 2001년 12월.

질리안 에스 홈즈

제조공정

Tokyo University of Science(TUS, 일본)의 연구원들은 탄소 섬유 두께와 방향을 모두 최적화하는 새로운 설계 방법을 채택하여 섬유 강화 복합 재료의 무게 감소를 달성하고 더 가벼운 항공기와 자동차의 문을 열었습니다. TUS는 강도 향상을 위해 지속적으로 연구된 탄소 섬유 강화 폴리머(CFRP)를 가리킵니다. 이러한 연구의 대부분은 강도를 향상시키기 위해 섬유 방향을 최적화하는 섬유 조정 설계라는 특정 기술에 초점을 맞추고 있다고 TUS는 말합니다. 그러나 섬유 조종 설계 접근 방식에 단점이 없는 것은 아닙니다

높은 DC 전압 테스트 장비를 구축할 계획입니까? 이러한 장치는 전자레인지 및 음극선관과 같이 높은 DC 전압이 필요한 전자 제품 및 기기를 테스트하거나 구축하는 데 필요합니다. 이 작업을 위해 승압 변압기와 정류기를 사용할 수 있지만 변압기는 무겁고 값 비싼 구성 요소입니다. 따라서 최상의 솔루션을 제공하지 않습니다. 전압 더블은 조립하는 데 몇 가지 구성 요소만 필요한 더 나은 대안입니다. 프로젝트를 위해 하나를 구축하려는 경우 모든 세부 사항을 제시했습니다. 그러나 먼저 전압 더블러의 정의와 유형을 살펴보겠습니다. 전압 더블러