제조공정

<시간 />

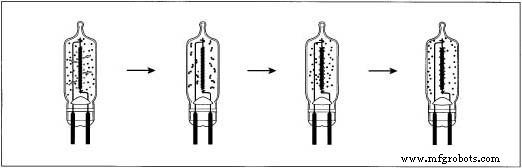

할로겐 램프는 백열등의 일종입니다. 기존의 백열 램프에는 비워지거나 불활성 가스 또는 이러한 가스의 혼합물(일반적으로 질소, 아르곤 및 크립톤)으로 채워진 유리 외피 내에 밀봉된 텅스텐 필라멘트가 포함되어 있습니다. 필라멘트에 전력이 공급되면 백열 램프가 될 정도로(일반적으로 3,600°F[2,000°C] 이상) 뜨거워집니다. 즉, 필라멘트가 빛나고 빛을 방출합니다. 작동 중에 뜨거운 필라멘트에서 증발하는 텅스텐이 전구 벽 내부의 쿨러에 응축되어 전구가 검게 변합니다. 이 흑화 과정은 램프의 수명 동안 지속적으로 광 출력을 줄입니다.

할로겐 램프에는 이러한 흑화 문제를 제거하기 위해 몇 가지 수정 사항이 있습니다. 소다석회 유리 대신 용융 석영으로 만들어진 전구는 소량의 할로겐 가스(보통 1% 미만 브롬)와 혼합된 백열 램프와 동일한 불활성 가스로 채워져 있습니다. 할로겐은 텅스텐 침전물과 화학적으로 반응하여 할로겐화 텅스텐을 생성합니다. 텅스텐 할로겐화물이 필라멘트에 도달하면 필라멘트의 강한 열이 할로겐화물을 분해하여 텅스텐을 다시 필라멘트로 방출합니다. 텅스텐-할로겐 사이클이라고 하는 이 프로세스는 램프 수명 동안 일정한 광 출력을 유지합니다.

할로겐 사이클이 작동하려면 전구 표면이 일반적으로 482°F(250°C) 이상으로 매우 뜨거워야 합니다. 전구가 너무 차가우면 할로겐이 적절하게 기화되지 않거나 응축된 텅스텐과 적절하게 반응하지 못할 수 있습니다. 이것은 전구가 더 작아야 하고 석영이나 알루미노실리케이트로 알려진 고강도 내열 유리로 만들어져야 함을 의미합니다. 전구는 작고 두꺼운 벽으로 인해 일반적으로 상당히 강하기 때문에 평소보다 높은 압력으로 가스를 채울 수 있습니다. 이렇게 하면 필라멘트에서 텅스텐의 증발이 느려져 램프의 수명이 늘어납니다.

또한 전구의 크기가 작기 때문에 저렴한 아르곤 대신 텅스텐 증발 속도를 늦추는 데 도움이 되는 크립톤 또는 크세논과 같은 더 무거운 고급 충전 가스를 사용하는 것이 경제적입니다. 더 높은 압력과 더 나은 충전 가스는 전구의 수명을 연장하거나 더 나은 효율성을 가져오는 더 높은 필라멘트 온도를 허용할 수 있습니다. 프리미엄 충전 가스를 사용하면 충전 가스에 의해 필라멘트에서 전도되는 열도 줄어듭니다. 그 결과 복사에 의해 필라멘트를 떠나는 더 많은 에너지가 발생하여 효율성이 약간 향상됩니다.

따라서 할로겐 전구는 같은 와트의 표준 백열 전구보다 더 희고 더 밝은 빛을 생성하고 에너지를 덜 사용하며 더 오래 지속됩니다. 약 1년 동안 750~1,500시간 또는 하루 3시간만 작동하는 기존 백열 전구에 비해 2,000~4,000시간(약 2~4년) 동안 사용할 수 있습니다. 그러나 할로겐 전구는 더 비쌉니다.

대부분의 할로겐 램프의 전력 범위는 20-2,000와트입니다. 저전압 유형의 범위는 4-150와트입니다. 일부 할로겐 램프는 또한 전구 외부에 특수 적외선 반사 코팅으로 설계되어 그렇지 않으면 낭비되는 복사열이 램프 필라멘트로 다시 반사되도록 합니다. 필라멘트는 더 뜨겁게 타므로 더 적은 전력이 필요합니다. 이 램프는 최대 4,000시간 동안 사용할 수 있습니다.

다른 대형 백열 램프보다 효율적이지만 텅스텐 할로겐 램프는 형광등 및 HID(고강도 방전) 램프 유형에 비해 비효율적입니다. 할로겐 램프는 또한 121-482°C(250-900°F) 범위의 열이 발생하므로 안전에 위협이 될 수 있습니다.

유리 굴뚝이 있는 오일 램프는 전기 램프의 전신이었습니다. 가스 램프도 흔했지만 분명한 단점이 있었습니다. 19세기 초에는 전열선(백금)을 사용한 램프가 개발되었습니다. 다양한 필라멘트 재료를 사용함으로써 보다 효율적인 램프가 가능해졌습니다. 1860년에 Swan이라는 이름의 영국 발명가는 탄소 필라멘트 램프를 시연했습니다. 그와 Thomas Edison은 1878년경에 마침내 이 램프를 실용적인 용도로 개선했습니다. Edison은 1880년에 최초의 성공적인 전기 조명 시스템을 설치했습니다.

나중에 이 탄소 필라멘트는 탄탈륨 필라멘트로 교체된 다음 탄소보다 느리게 증발하는 텅스텐 필라멘트로 대체되었습니다. 텅스텐 와이어 인발 공정이 완성된 후 1911년에 최초의 텅스텐 필라멘트 램프가 도입되었습니다. 이것은 진공 램프였습니다. 1913년 General Electric Corporation은 불활성 가스와 코일 필라멘트를 사용하는 텅스텐 필라멘트 램프를 소개했습니다. 6년 후, 미국의 연간 전구 생산량은 2억 개를 넘어섰습니다. 오늘날 거의 모든 전기 백열 램프는 텅스텐 필라멘트로 만들어집니다.

할로겐 램프에 사용되는 텅스텐-할로겐 사이클은 40년 전에 처음 고안되고 테스트되었습니다. 최초의 상업용 할로겐 전구 중 일부는 1959년에 도입되었습니다. 그 이후로 스튜디오 조명, 프로젝션 램프 및 차량용 헤드램프에 적용되었습니다. 후자는 1970년대 초에 램프에 처음 도입된 알루미노실리케이트라고 하는 다른 유형의 유리로 이어졌습니다. 이 유리의 더 낮은 연화 또는 작동 온도는 할로겐 램프의 고속 자동화 생산을 가능하게 했습니다.

전구 산업은 20세기 초 일반 대중이 전력을 사용할 수 있게 되면서 등장했습니다. 1980년대 초까지 약 70개의 미국 회사가 매년 20억 달러 가치의 전구와 튜브를 판매하고 있었습니다. 다음 10년 동안 1990년대 초반의 쇠퇴로 인해 전체 전구 시장은 약 29억 달러로 성장했습니다. 시장은 1994년에 거의 40억 달러에 이르렀지만 향후 몇 년 동안은 비교적 안정세를 유지했습니다.

1992년에 미국은 더 효율적인 고급 전구의 사용을 의무화하는 국가 에너지 안보법을 통과시켰습니다. 이 법은 1994년부터 시작된 비효율적인 형광등과 1995년까지 기타 에너지 비효율적인 전구의 판매를 방지하기 위해 노력했습니다. 또한 여러 유형의 형광등, 일부 백열 반사 램프 및 다양한 투광 램프를 금지했습니다. 이 법안의 통과로 전구 가격도 4-6% 인상되었습니다.

이 법안은 수익 감소와 함께 1990년대 중반 램프 제조업체가 에너지 소비를 줄이고 조명을 개선하며 수명을 늘리고 환경 영향을 최소화할 수 있는 램프를 제공하도록 영감을 주었습니다. 소형 형광등과 할로겐 전구는 성장을 제공한 두 가지 유형이었습니다. 따라서 1993-1998년 기간 동안 할로겐 출하량은 매년 거의 15% 증가했습니다. 조명 장비에 대한 전체 미국 시장은 1998년에 100억 달러가 넘었습니다.

1997년 중반에 소비자 제품 안전 위원회(Consumer Products Safety Council)는 열악한 고정 장치 디자인과 뜨거운 전구로 인한 화재 위험으로 인해 가정 내 수리를 위한 할로겐 횃불의 리콜을 조정했습니다. 이 리콜의 목적은 보호 와이어 전구 가드(리콜 후에 제조된 램프에는 이미 이 가드가 포함되어 있음)가 있는 기존 토치에어 램프를 개조하는 것이었습니다.

할로겐을 포함한 다른 유형의 전구는 수년에 걸쳐 지속적으로 개선되어 왔으며 특수 용도를 위해 설계되고 있습니다. 할로겐 램프 기술의 최신 발전은 할로겐 적외선 반사(IR) 램프입니다. 이 램프는 훨씬 적은 전력(와트)으로 동일한 광 출력(루멘)을 제공하거나 반대로 표준 할로겐 램프와 동일한 와트에 대해 실질적으로 증가된 루멘을 제공할 수 있습니다. 백열등 및 할로겐 램프에 사용되는 전력의 10-15%만이 가시광선을 생성합니다. 대부분의 전력은 열(적외선 에너지)로 방출됩니다.

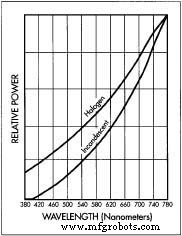

이 새로운 램프에는 낭비되는 적외선 에너지의 대부분을 캡슐과 텅스텐 필라멘트로 다시 반사하는 램프 캡슐의 외부 표면에 적용된 적외선 반사 코팅이 있습니다. 이 리디렉션  할로겐과 백열등의 전력 차이를 보여주는 그래프. 에너지는 필라멘트 온도를 증가시켜 추가 전력 없이 더 많은 빛을 생성합니다. 오늘날 이 램프는 일반 조명 및 액센트 또는 디스플레이 조명을 위한 대형 소매 응용 프로그램에서 주로 사용됩니다. 최근에는 1999년 새해 전야를 위한 타임스퀘어 볼에 180개의 새로운 할로겐 램프가 사용되었습니다. 이중 봉투 디자인은 이 램프의 열 분포를 백열 램프와 유사하게 만듭니다.

할로겐과 백열등의 전력 차이를 보여주는 그래프. 에너지는 필라멘트 온도를 증가시켜 추가 전력 없이 더 많은 빛을 생성합니다. 오늘날 이 램프는 일반 조명 및 액센트 또는 디스플레이 조명을 위한 대형 소매 응용 프로그램에서 주로 사용됩니다. 최근에는 1999년 새해 전야를 위한 타임스퀘어 볼에 180개의 새로운 할로겐 램프가 사용되었습니다. 이중 봉투 디자인은 이 램프의 열 분포를 백열 램프와 유사하게 만듭니다.

할로겐 램프의 유형에 따라 전구 재료는 석영(용융 실리카) 또는 알루미노실리케이트 유리입니다. 석영 유리는 최대 900°C(1,652°F)의 전구 온도를 생성하는 텅스텐-할로겐 사이클에 적합한 온도 저항을 가지고 있습니다. 최대 약 120와트의 저전력 램프의 경우 알루미노실리케이트 유리를 사용할 수 있습니다. 유리는 원하는 길이로 미리 절단되거나 램프 제조업체에서 원하는 길이로 절단된 원통형 튜브 형태로 제공됩니다.

백열 필라멘트는 텅스텐을 사용합니다. 텅스텐은 도핑(미량의 다른 재료 추가) 및 열처리 공정을 통해 가공된 와이어 형태로 수용됩니다. 도펀트는 텅스텐을 코일로 가공하는 데 필요한 연성을 생성하고 작동 중 왜곡을 방지하는 데 도움이 됩니다. 밀봉에 사용되는 몰리브덴은 스풀에 포일 및 와이어 형태로 제공됩니다. 세라믹, 유리 또는 금속으로 만들어진 베이스는 조립식으로 제작됩니다.

제조 중에 사용되는 가스에는 아르곤, 질소, 크립톤, 크세논, 브롬, 수소, 산소, 천연 또는 프로판 가스가 있습니다. 이러한 가스의 대부분은 탱크나 실린더로 공급되며 일부는 액체 형태로 공급됩니다. 내츄럴 가스는 가스 회사에서 파이프로 공급됩니다.

램프의 전기적 특성은 필라멘트 와이어 치수와 모양 또는 기하학에 의해 결정됩니다. 작동 전압이 높을수록 와이어가 길어야 합니다. 더 높은 전력량의 경우 더 두꺼운 와이어가 필요합니다. 필라멘트는 램프 용도에 따라 다른 구성의 코일 모양으로 감겨 있습니다.

가장 일반적인 구성은 원형 코어, 플랫 코어 및 이중 필라멘트로 알려져 있습니다. 특별한 경우에는 변조(광 생성의 최대 효율을 위해) 및 분할(균일한 빛 분포를 위해)과 같은 다른 구성이 사용됩니다. 필라멘트는 또한 축 방향 또는 가로 방향의 두 가지 방향으로 배향됩니다. 방향은 양방향 원통형 램프에서 항상 축 방향입니다. 단일 종단 램프에서 방향은 애플리케이션에 의해 결정됩니다.

일부 램프 구성 요소는 다른 위치에서 만들어 최종 조립이 이루어지는 공장으로 배송됩니다. 제조 자동화의 정도는 램프 적용, 판매량 및 판매 가격에 따라 다릅니다. 싱글 엔드 석영 할로겐 램프의 공정이 논의될 것입니다.

1 가는 직선 와이어는 발광 특성이 좋지 않고 램프 전구에 끼우기 어렵기 때문에 고속 보빈과 유사한 자동화 기계를 사용하여 와이어를 코일 형태로 감습니다. 원형 코어 필라멘트를 만들기 위해 각 텀은 원통형 막대의 다음 텀에 인접하게 나선형으로 놓입니다. 플랫 코어 필라멘트에는 직사각형 막대가 사용됩니다. 이중 필라멘트의 경우 와이어는 먼저 매우 가는 1차 코일에 감긴 다음 두 번째 더 두꺼운 코어에 다시 한 번 감깁니다. 따라서 많은 양의 와이어가 매우 작은 공간에 들어갈 수 있습니다.

할로겐 전구는 용융 석영으로 만들어지며 백열등과 동일한 불활성 가스로 채워져 있습니다. 할로겐 가스. 할로겐은 텅스텐 침전물과 반응하여 할로겐화 텅스텐을 생성하며, 이는 뜨거운 필라멘트에 도달하면 분해됩니다. 고장은 텅스텐을 다시 필라멘트로 방출하며(텅스텐-할로겐 사이클이라고 함) 램프 수명 동안 일정한 광 출력을 유지합니다.

할로겐 전구는 용융 석영으로 만들어지며 백열등과 동일한 불활성 가스로 채워져 있습니다. 할로겐 가스. 할로겐은 텅스텐 침전물과 반응하여 할로겐화 텅스텐을 생성하며, 이는 뜨거운 필라멘트에 도달하면 분해됩니다. 고장은 텅스텐을 다시 필라멘트로 방출하며(텅스텐-할로겐 사이클이라고 함) 램프 수명 동안 일정한 광 출력을 유지합니다.

압력 테스트(충전 압력에 따라 40-100 기압에서)는 작동 중에 램프가 파열되지 않는지 확인하기 위해 프레스/씰 공정 후에 수행됩니다. 일부 램프는 100% 테스트를 거쳤지만 일반적으로 무작위 샘플을 취합니다. 충전 과정 후 램프를 회전 기계에 놓고 몇 분 동안 조명을 켜서 누출 여부를 테스트합니다. 누출이 심한 경우 램프가 흰색 노란색으로 바뀝니다. 중대한 기계적 결함이 있는 경우 램프는 일반적으로 아크 아웃됩니다. 모든 사양(와트, 온도, 광 출력 및 수명)이 충족되는지 확인하기 위해 각 로트의 무작위 샘플도 테스트됩니다.

결함이 있는 석영은 폐기하거나 재활용합니다. 때로는 배기 튜브가 재사용됩니다. 폐텅스텐은 회수되어 스크랩으로 판매됩니다. 테스트에 실패한 완성된 램프는 폐기됩니다. 그러나 램프 제조업체는 재활용할 수 없는 폐기물을 줄이기 위해 더 친환경적인 재료를 계속 사용하고 있습니다.

일부 할로겐 램프는 램프 바닥에 납 땜납으로 만들어집니다. 납은 독성이 강한 물질이기 때문에 납이 함유된 제품은 환경보호청의 TCLP(독성 특성 침출 절차)를 통과해야 합니다. 그렇지 않은 경우 유해 폐기물로 분류되어야 하며 일부 주에서는 특별 폐기 규정을 따라야 합니다. 일부 램프 제조업체는 무연 솔더를 사용하여 이 문제를 방지합니다.

텅스텐 할로겐 램프의 출하량은 2003년에 연간 7.7% 증가한 5,800만 개에 달하여 백열등의 출하량을 능가할 것으로 예상됩니다. 이는 트랙 및 매입형 조명, 테이블 및 플로어 램프, 기타 일반 및 작업 조명과 같은 주거 및 상업용 애플리케이션에서 할로겐의 수용이 증가하고 있음을 반영합니다.

많은 응용 분야에서 할로겐 램프의 사용이 증가함에도 불구하고 중국, 한국, 대만, 일본, 필리핀, 멕시코, 독일, 그리고 헝가리. 수입과의 경쟁 외에도 다른 요인들이 단가 하락에 기여할 것이며, 이로 인해 연간 5.3%의 선적 가치 상승이 2003년에는 1억 8천만 달러로 제한될 것입니다. 시장 점유율을 확보하기 위해 일부 제조업체는 가격 인상을 제한할 것입니다. 또한 개선된 규모의 경제와 생산 기술은 단가를 낮추는 데 도움이 될 것입니다.

할로겐 램프 제조업체는 또한 더 적은 비용으로 우수한 조명 특성, 더 큰 효율성 및 개선된 수명을 가진 전구를 계속 개발할 것입니다. 특별 응용 프로그램의 요구 사항을 충족하기 위해 새롭고 향상된 디자인이 제공됩니다. 램프는 더 환경적으로 안전하고 제조 공정은 폐기물을 줄이기 위해 더 효율적으로 계속 만들어질 것입니다.

조명 제품의 세계 시장은 세기가 바뀔 때까지 약 280억 달러에 이를 것으로 예상됩니다. 미국은 이 시장 점유율을 현재 30% 이상으로 늘릴 것으로 예상됩니다. 미국 전구·램프 업체들도 합작법인을 설립하거나 시설을 인수하는 등 해외로 진출하고 있다. 북미 조명 장비 시장은 2005년까지 150억 달러 이상에 이를 것으로 예상됩니다.

백열 램프는 대규모 주거 및 운송 장비 시장에서의 실질적인 사용을 기반으로 하여 판매 대수의 80% 이상, 시장 가치의 50% 이상으로 미국 시장에서 여전히 지배적일 것입니다. 백열등 시장의 성숙, 다른 램프 유형과의 경쟁, 주택 및 자동차 부문의 둔화로 인해 백열등 수요의 성장은 산업 평균을 뒤쫓을 것입니다.

제조공정

다음 기사에서는 직경 1.75mm 필라멘트와 3mm 필라멘트의 차이점을 명확히 설명하려고 합니다. (3mm 필라멘트는 직경이 2.85mm로 동일합니다.) 많은 3D 프린팅 사용자가 3D 프린터를 구매하기 전에 하는 경향이 있는 질문입니다. 많은 전문 및 산업용 3D 프린터 대부분 Bowde 시스템을 사용하여 HotEnd 축에서 모터의 무게로 인해 발생하는 관성 모멘트를 줄여 인쇄 정밀도를 높임) 직경 3mm 필라멘트 사용 . 이러한 유형의 기계에서 1.75mm가 아닌 3mm를 사용하는 것 중 하나는 압출기 모터가 훨씬 적게 작

Polymaker는 최근 새로운 필라멘트인 PolyTerra의 출시를 발표했습니다. Polymaker는 FDM 3D 인쇄 재료의 유명한 제조업체로, 필라멘트의 품질과 기존 및 기술 모두에서 다양한 재료로 잘 알려져 있습니다. 이 경우 Polymaker는 보다 환경 친화적인 필라멘트 개발을 선택했습니다. , 지속 가능한 고품질 제품을 만들기 위해 모든 세부 사항을 관리합니다. 이미지 1:Polyterra 스풀. 출처:폴리메이커 PolyTerra PLA는 PLA와 유기 미네랄을 결합하여 처음부터 개발한 바이오 플라스틱입니다. 따