제조공정

<시간 />

나무 나막신은 일반적으로 20세기 초까지 프랑스와 네덜란드 농민들이 신었던 무거운 작업화입니다. 프랑스어로 sabots, 네덜란드어로 klompen, 이 튼튼한 신발은 진흙과 물기로부터 농업 노동자의 발을 보호하고 현장에서 사용되는 날카로운 도구로 인한 부상으로부터 보호합니다. 프랑스 나막신은 종종 나무와 가죽의 조합으로 만들어졌습니다. 그러나 고전적인 네덜란드 나막신은 완전히 나무입니다. 나막신은 자연적으로 물에 강하기 때문에 네덜란드의 습지에서 특히 유용했습니다. 농장 노동자들은 또한 교회와 휴일에 특별히 장식된 나무 나막신을 착용했습니다. 제1차 세계 대전에서 참호 군인들은 사보틴(sabotine)이라고 하는 나무와 가죽 나막신을 착용했습니다. 이때까지 나막신은 일반적으로 손으로 만들어졌습니다.

나중에 산업화로 가죽과 고무 신발을 더 쉽게 구할 수 있게 되었고 나무로 된 나막신은 널리 보급되지 않게 되었습니다. 그러나 나무 나막신은 네덜란드 농장 노동자와 네덜란드 어부와 철강 공장 노동자도 여전히 착용합니다. 나막신은 1960년대 유럽과 북미 전역에서 워크 슈즈가 아닌 패션으로 부활했습니다. 그들은 1990년대에도 여전히 인기가 있습니다. 이 현대적인 나막신은 일반적으로 나무 밑창에 부착된 가죽 신발입니다. 전체가 고무로 된 나막신은 원예용 신발로도 유명합니다.

나무 나막신은 일반적으로 유럽 버드 나무, 노란 포플러 또는 튤립 포플러의 세 가지 종류의 나무 중 하나로 만들어집니다. 이 나무는 모두 단단하고 물에 강합니다. 목재는 절단된 후 어떠한 처리도 하지 않고 벌채 직후에 신발로 만드는 것이 실용적입니다. 나무 나막신을 만드는 데 다른 재료는 필요하지 않지만 일부 신발은 니스칠을 하거나 페인트로 장식되어 있습니다.

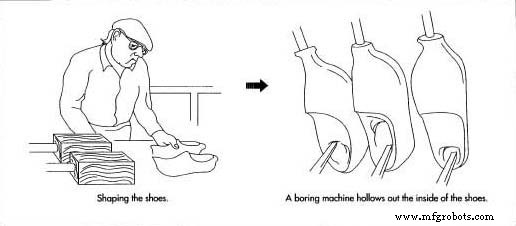

나무 나막신은 전통적으로 착용자나 전문 장인이 완전히 손으로 만들었습니다. 신발은 바깥쪽을 거칠게 조각한 다음, 신발을 수직으로, 발가락이 아래로 향하게 하는 벤치에 고정했습니다. 그런 다음 장인은 손잡이가 긴 도구로 그것들을 퍼냈습니다. 불과 100년 전만 해도 나막신 공장은 같은 방식으로 손으로 신발을 만드는 수십 명의 노동자로 구성되었을 것입니다. 자동화 기계의 도입으로 프로세스 속도가 빨라졌지만 기계에는 여전히 세심한 작업자가 필요했습니다.

셰이퍼. 포인터가 패턴 슈를 따라 주행하도록 설정됩니다. 포인터에 부착된 두 개의 전동 절단 도구입니다. 이들은 오른쪽 및 왼쪽 신발 블랭크에 설정됩니다. 기계 작업자는 전원을 켜고 트레이서로 패턴 슈의 윤곽을 조심스럽게 추적합니다. 절단 도구는 트레이서의 움직임을 따라 신발의 윤곽을 조각합니다. 두 개의 블랭크가 반대 방향으로 회전하여 왼쪽 신발과 오른쪽 신발을 동시에 조각할 수 있습니다.

셰이퍼. 포인터가 패턴 슈를 따라 주행하도록 설정됩니다. 포인터에 부착된 두 개의 전동 절단 도구입니다. 이들은 오른쪽 및 왼쪽 신발 블랭크에 설정됩니다. 기계 작업자는 전원을 켜고 트레이서로 패턴 슈의 윤곽을 조심스럽게 추적합니다. 절단 도구는 트레이서의 움직임을 따라 신발의 윤곽을 조각합니다. 두 개의 블랭크가 반대 방향으로 회전하여 왼쪽 신발과 오른쪽 신발을 동시에 조각할 수 있습니다. 제조공정

목재 팔레트는 많은 산업 분야에 적합하지만 때로는 더 강력하고 파편이 없고 청소하기 쉬운 것이 필요합니다. 가장 위생적인 유형의 팔레트를 찾든 특정 제품을 운송하는 데 가장 적합한 팔레트를 찾든 플라스틱, 금속, 철망 및 골판지 팔레트를 비롯한 여러 대체 옵션 중에서 선택할 수 있습니다. 점프 링크 목재 팔레트의 가능한 단점 목재 팔레트의 깨끗한 대안 팔레트를 깨끗하게 유지하는 방법 목재 팔레트의 가능한 단점 많은 사업주와 창고 운영자는 특히 플라스틱 및 알루미늄과 같은 내구성 있는 대안과 비교할 때 목재 팔레트가 불

작성자:Izzy de la Guardia, 애플리케이션 엔지니어, Fast Radius 이 기사는 원래 nTopology의 블로그에 실렸습니다. Fast Radius의 애플리케이션 엔지니어로서 저는 소비재에서 항공우주에 이르기까지 다양한 산업 분야의 고객과 협력하여 생산 등급 적층 제조를 수용하고자 합니다. 3D 프린팅은 기존의 제조 공정을 통해 이전에는 달성할 수 없었던 복잡한 구조의 생산을 가능하게 했습니다. nTop은 이러한 발전을 따라갈 수 있는 CAD 소프트웨어의 새로운 시대를 개척하여 설계자가 믿을 수 없을 정도로