제조공정

<시간 />

우리 삶을 지배하게 된 기술 발전 중에서 텔레비전은 확실히 상위 10위 안에 들 것입니다. 미국에서는 가구의 98% 이상이 적어도 하나의 TV 세트를 소유하고 61%가 케이블 TV를 수신합니다. 평균적인 가정은 하루에 7시간 동안 텔레비전을 시청하며, 이는 뉴스, 스포츠, 교육 기관, 광고주가 통신 장치를 중요하게 여기는 이유를 설명하는 데 도움이 됩니다.

우리가 텔레비전이라고 부르는 장치는 실제로 텔레비전 카메라나 송신기로 시작하여 지상 기반 타워, 케이블 및 위성을 사용하여 원본을 전달하는 복잡한 방송 송신기 네트워크가 필요한 방송 시스템의 끝점인 텔레비전 수신기입니다. 우리 거실에 그림. 흑백이건 컬러이건 미국 텔레비전 영상은 525개의 수평선으로 구성되며 가로와 세로의 비율이 4:3으로 화면에 투영됩니다. 전자 방식으로 초당 30개의 이미지가 이 수평선으로 분할되어 화면에 스캔됩니다.

텔레비전의 발전은 여러 국가에서 수년에 걸쳐 전기, 기계 공학, 전자기학, 음향 기술 및 전기 화학을 포함한 과학의 광범위한 응용을 사용하여 이루어졌습니다. 텔레비전을 발명한 사람은 아무도 없습니다. 그 대신 치열한 경쟁을 통해 완성된 발명품의 모음집입니다.

전기 전도체인 화학 물질은 TV로 이어지는 최초의 발견 중 하나였습니다. 1817년 스웨덴의 Baron Ȯns Berzelius가 셀레늄을 분리했고, 1873년 영국의 Louis May가 셀레늄이 강한 전기 전도체임을 발견했습니다. William Crookes 경은 1878년에 음극선관을 발명했지만 이러한 발견이 텔레비전의 공통 기반으로 통합되기까지는 오랜 시간이 걸렸습니다.

독일의 Paul Nipkow는 1884년에 최초의 조잡한 텔레비전을 만들었습니다. 그의 기계 시스템은 작은 구멍이 있는 스캐닝 디스크를 사용하여 이미지 조각을 집어들고 감광성 셀레늄 튜브에 각인했습니다. 수신기가 사진을 다시 조립했습니다. 1888년에 W. Hallwachs는 카메라에 광전 전지를 적용했습니다. 음극선은 1907년에 독립적으로 작업한 러시아의 Boris Rosing과 영국의 A. A. Campbell-Swinton에 의해 수신기에서 이미지를 재조립하는 장치로 시연되었습니다. Thomas Edison을 비롯한 수많은 라디오 선구자들은 텔레비전 신호를 방송하는 방법을 발명했습니다.

스코틀랜드의 John Logie Baird와 미국의 Charles F. Jenkins는 Nipkow의 기계식 스캐닝 디스크와 진공관 증폭기 및 광전 전지를 결합하여 1920년대에 최초의 진정한 텔레비전 세트를 제작했습니다. 1920년대는 GE(General Electric), RCA(Radio Corporation of America), Westinghouse 및 AT&T(American Telephone &Telegraph)를 비롯한 많은 주요 기업이 진지한 텔레비전 연구를 시작했기 때문에 텔레비전 개발에서 중요한 10년이었습니다. 1935년까지 흑백 이미지를 전송하는 기계 시스템은 초당 30프레임으로 수백 개의 수평 밴드를 생성할 수 있는 전자 방식으로 완전히 대체되었습니다. 러시아 이민자인 Vladimir K. Zworykin은 처음에는 Westinghouse에서 일하다가 RCA에서 일했으며 음극관을 기반으로 한 전자 카메라 튜브에 대한 특허를 받았습니다. 두 미국인인 Philo T. Farnsworth와 Allen B. Dumont는 1939년까지 가정용 텔레비전 수신기가 된 픽업 튜브를 개발했습니다.

CBS(Columbia Broadcasting System)는 컬러 TV 시장에 뛰어들었고 완전한 컬러 텔레비전을 만들기 위해 RCA와 싸웠습니다. 경쟁 방송은 1940년대 전반에 걸쳐 나타났지만 제2차 세계 대전과 한국 전쟁으로 진행이 더뎠습니다. 1951년 6월 25일 최초의 CBS 컬러 방송에는 Ed Sullivan과 네트워크의 다른 스타들이 출연했습니다. 상업용 컬러 텔레비전 방송은 1954년까지 미국에서 진행되었습니다.

텔레비전은 외부 또는 하우징, 오디오 수신 및 스피커 시스템, 영상관, 케이블 및 안테나 입력 및 출력 장치, 대부분의 세트에 내장 안테나를 포함한 복잡한 전자 제품을 포함한 네 가지 기본 부품 세트로 구성됩니다. , 리모콘 수신기, 컴퓨터 칩 및 액세스 버튼. 리모콘 또는 "클리커"는 다섯 번째 부품 세트로 간주될 수 있습니다.

세트의 하우징은 사출 성형 플라스틱으로 만들어졌지만 일부 모델에서는 목재 캐비닛을 사용할 수 있습니다. 금속과 플라스틱도 오디오 시스템을 구성합니다. 픽처 튜브는 정밀하게 만들어진 유리, 형광 화학 코팅 및 튜브 주변과 후면에 전자 부착물이 필요합니다. 튜브는 하우징에 성형된 브래킷과 버팀대에 의해 하우징 내부에서 지지됩니다. 안테나와 대부분의 입출력 연결은 금속으로 되어 있으며 일부는 연결 품질을 향상시키거나 장치를 절연시키기 위해 특수 금속이나 플라스틱으로 코팅되어 있습니다. 물론 칩은 금속, 땜납 및 실리콘으로 만들어집니다.

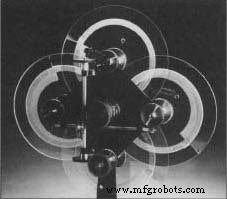

1923년 C. Francis Jenkins가 만든 프리즘 스캐닝 디스크 마운트 (헨리 포드 박물관 및 그린필드 빌리지 컬렉션에서)

1923년 C. Francis Jenkins가 만든 프리즘 스캐닝 디스크 마운트 (헨리 포드 박물관 및 그린필드 빌리지 컬렉션에서)

대부분의 사람들이 놀랍게도 텔레비전 전송은 제2차 세계 대전이 끝나기 거의 25년 전에 시작되었습니다. 영국의 John Logie Baird와 미국의 C. Francis Jenkins는 모두 1925년에 텔레비전을 공개적으로 시연했습니다. 전후 전자 텔레비전과 달리 이 초기 시스템은 기계적 스캐닝 방법을 사용했습니다.

Jenkins는 1920년대에 광전송 연구에 상당한 기여를 했습니다. 1922-23년 동안 그는 이미지를 전송하기 위해 기계식 프리즘 디스크 스캐너를 만들었습니다. 이 스캐너는 겹치는 유리 디스크의 가장자리로 연마된 프리즘을 통해 빛을 집중시키고 굴절시켰습니다. 디스크가 회전함에 따라 빛의 지점이 빛에 민감한 표면을 가로질러 가로 및 세로로 스캔됩니다. 이것은 전송에 필요한 전기 신호를 생성했습니다. 1922년 Jenkins는 전화로 사진을 팩스로 보냈고 이듬해에는 개선된 스캐너를 사용하여 무선으로 Harding 대통령과 다른 사람들의 이미지를 전송했습니다. 그러나 텔레비전과 달리 이 첫 번째 테스트에서는 정지 사진만 보냈습니다.

Jenkins는 1925년 자신의 장비로 동영상을 공개적으로 방송했습니다. 그의 첫 10분 방송은 작동하는 작은 풍차의 움직임을 실루엣으로 보여주었습니다. 1931년까지 그는 뉴욕과 워싱턴 D.C.에서 실험적인 텔레비전 방송국을 운영했습니다. 그는 자신의 텔레비전 방송을 보고 싶어하는 사람들에게 수신기 키트를 판매하고 아마추어 참여를 장려했습니다. 다른 회사들과 함께 Jenkins는 작고 단기적인 기계 텔레비전 "붐"에 기여했습니다. 그러나 1933년까지 기계적 스캐닝의 열악한 이미지 품질로 인해 더 큰 제조업체는 전자 기술의 가능성을 추구하게 되었고 기계적 텔레비전 시대는 끝났습니다.

에릭 맨티

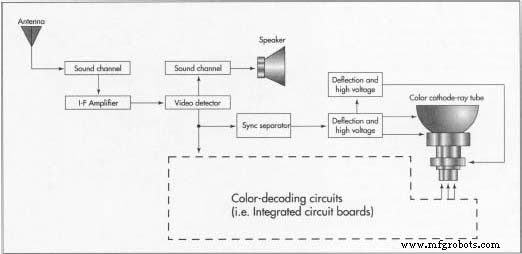

텔레비전 디자인에는 다양한 디자인 엔지니어의 의견과 팀워크가 필요합니다. 오디오, 비디오, 플라스틱, 섬유  텔레비전 수신기의 다이어그램. 광학 및 전자 엔지니어는 모두 새로운 TV 디자인과 이를 차별화할 기술 및 판매 기능을 개념화하는 데 참여합니다. 텔레비전의 새로운 디자인은 하나 이상의 새로운 기술 응용을 특징으로 할 수 있습니다. 기존 모델의 크기만 다를 수도 있고 개선된 사운드 시스템, 다른 엔터테인먼트 장치도 제어하는 리모컨, 플랫 블랙과 같은 개선된 화면 또는 그림과 같은 새로운 기능의 배열을 포함할 수도 있습니다. 최근 시장에 진입한 스크린.

텔레비전 수신기의 다이어그램. 광학 및 전자 엔지니어는 모두 새로운 TV 디자인과 이를 차별화할 기술 및 판매 기능을 개념화하는 데 참여합니다. 텔레비전의 새로운 디자인은 하나 이상의 새로운 기술 응용을 특징으로 할 수 있습니다. 기존 모델의 크기만 다를 수도 있고 개선된 사운드 시스템, 다른 엔터테인먼트 장치도 제어하는 리모컨, 플랫 블랙과 같은 개선된 화면 또는 그림과 같은 새로운 기능의 배열을 포함할 수도 있습니다. 최근 시장에 진입한 스크린.

새 세트에 대한 개념적 계획은 엔지니어링 팀에서 생성합니다. 디자인이 제조를 위해 예비 승인되기 전에 개념이 여러 번 변경되고 다시 그려질 수 있습니다. 그런 다음 엔지니어링 전문가가 세트의 구성 요소를 선택하고 설계하고 프로토타입을 만들어 설계를 증명합니다. 프로토타입은 세트의 디자인, 외관, 기능을 확인하는 것뿐만 아니라 생산 엔지니어가 생산 프로세스, 가공, 도구, 로봇 및 설계해야 하는 기존 공장 생산 라인의 수정 사항을 결정하는 데 필수적입니다. 또는 제안된 새로운 디자인에 맞게 수정됩니다. 시제품이 엄격한 검토를 통과하고 경영진의 제조 승인을 받으면 모델의 설계 및 생산을 위한 세부 계획 및 사양이 생성됩니다. 그런 다음 다른 사람이 제조한 원자재 및 구성 요소를 주문할 수 있고 생산 라인을 구성 및 테스트할 수 있으며 첫 번째 세트는 조립 라인을 따라 이동하기 시작할 수 있습니다.

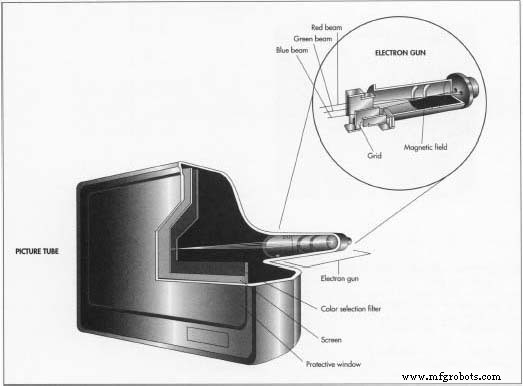

2 텔레비전 영상관 또는 음극선관(CRT)은 전면이나 화면에 약간 구부러진 판을 갖도록 성형된 정밀 유리로 만들어집니다. 또한 유리 생산 중 또는 화면 내부에 직접 적용하여 전면 판 유리에 어두운 색조가 추가될 수 있습니다. 어두운 페이스 플레이트는 향상된 영상 대비를 생성합니다. 튜브 제조시 형광체의 물 현탁액  페이스 플레이트 내부에 화학물질을 침전시키고 이 코팅을 박막으로 덮습니다. 전자를 통과시키는 알루미늄. 알루미늄은 빛이 튜브로 다시 반사되는 것을 방지하는 거울 역할을 합니다.

페이스 플레이트 내부에 화학물질을 침전시키고 이 코팅을 박막으로 덮습니다. 전자를 통과시키는 알루미늄. 알루미늄은 빛이 튜브로 다시 반사되는 것을 방지하는 거울 역할을 합니다.

영상관용 유리는 일본과 독일의 제한된 수의 제조업체에서 공급합니다. 픽처 튜브에 필요한 유리 품질의 수량은 제한되어 있으며 대형 스크린 세트의 출현으로 인해 이 산업 분야에서 부족이 발생했습니다. 대형 화면도 무겁기 때문에 1980년대에는 PALC(Plasma-Addressed Liquid Crystal) 디스플레이를 사용하는 평면 디스플레이가 개발되었습니다. 이 가스 플라즈마 기술은 전극을 사용하여 네온 또는 산화마그네슘 층을 여기시켜 텔레비전 화면 뒷면의 형광체를 활성화시키는 자외선을 방출합니다. 가스가 얇은 층에 갇혀 있기 때문에 스크린도 얇고 가벼울 수 있습니다. 프로젝션 TV는 디지털 마이크로 미러 장치(DMD)를 사용하여 영상을 프로젝션합니다.

200,000개의 구멍이 있는 섀도우 마스크는 형광체 스크린 바로 뒤에 있습니다. 구멍은 세 개의 전자 빔에서 방출되는 색상을 정렬하도록 정밀하게 가공됩니다. 오늘날 최고의 영상관에는 Invar라는 니켈-철 합금으로 제조된 섀도우 마스크가 있습니다. 품질이 낮은 세트에는 철 마스크가 있습니다. 합금은 튜브가 그림을 왜곡하지 않고 더 높은 온도에서 작동할 수 있도록 하며 더 높은 온도는 더 밝은 그림을 허용합니다. 희토류 원소는 또한 밝기를 향상시키기 위해 튜브 내부의 형광체 코팅에 추가되었습니다.

전자는 관의 목 또는 좁은 끝 부분에 조심스럽게 장착된 3개의 관형 금속 전자총에 의해 발사됩니다. 전자총을 관 내부에 배치한 후, 그림관을 거의 진공으로 배출하여 공기가 전자의 이동을 방해하지 않도록 합니다. 튜브 뒤쪽의 작은 구멍은 세트 뒤쪽 근처에 위치하게 될 장착된 전기 플러그로 밀봉되어 있습니다. 여러 개의 전자기 코일로 구성된 편향 요크(deflection yoke)가 영상관의 목 바깥쪽에 장착되어 있습니다. 코일은 고전압 펄스가 주사 전자빔을 적절한 방향과 속도로 향하게 합니다.

사진의 목 또는 좁은 끝 부분에 장착된 3개의 관형 금속 전자총에 의해 전자가 발사됩니다. 튜브. 전자총을 관 내부에 배치한 후, 그림관을 거의 진공으로 배출하여 공기가 전자의 이동을 방해하지 않도록 합니다. 200,000개의 구멍이 있는 색상 선택 필터가 텔레비전 화면 바로 뒤에 있습니다. 구멍은 세 개의 전자 빔에서 방출되는 색상을 정렬하도록 정밀하게 가공됩니다.

사진의 목 또는 좁은 끝 부분에 장착된 3개의 관형 금속 전자총에 의해 전자가 발사됩니다. 튜브. 전자총을 관 내부에 배치한 후, 그림관을 거의 진공으로 배출하여 공기가 전자의 이동을 방해하지 않도록 합니다. 200,000개의 구멍이 있는 색상 선택 필터가 텔레비전 화면 바로 뒤에 있습니다. 구멍은 세 개의 전자 빔에서 방출되는 색상을 정렬하도록 정밀하게 가공됩니다.

모든 정밀 장치와 마찬가지로 텔레비전 제조를 위한 품질 관리는 엄격한 프로세스입니다. 검사, 실험실 테스트 및 현장 테스트는 프로토타입 개발 및 제조 전반에 걸쳐 수행되므로 결과로 나온 텔레비전은 기술적으로 건전할 뿐만 아니라 가정과 기업에서 사용하기에 안전합니다.

많은 다른 장치가 텔레비전 "패밀리"의 일부이고 종종 동일한 제조업체에서 생산되지만 텔레비전 제조에서 부산물은 없습니다. 여기에는 리모콘, 컴퓨터 모니터, 비디오 레코더(VCR), 레이저 디스크 플레이어 및 호환되는 디자인과 구성 요소가 필요할 수 있는 여러 장치가 포함됩니다. 특수 텔레비전은 텔레비전 스튜디오, 이동 방송 시설, 병원을 비롯한 일부 산업과 공공 안전 및 접근이 불가능하거나 위험한 장소에서의 사용을 위한 감시 애플리케이션을 위해 생산됩니다.

폐기물에는 금속, 플라스틱, 유리 및 화학 물질이 포함될 수 있습니다. 금속, 플라스틱 및 유리는 특수 처리 또는 코팅되지 않은 경우 분리되어 재활용됩니다. 화학 물질은 주의 깊게 모니터링되고 통제됩니다. 종종 정화 및 재활용이 가능하므로 유해 폐기물 처리를 최소화할 수 있습니다. 유해 폐기물 계획은 폐기물 양을 최소화하고 작업자를 보호하기 위해 모든 제조 단계에서 시행됩니다.

텔레비전의 미래는 지금이다. HDTV(고화질 텔레비전)는 일본 방송 공사에서 개발했으며 1982년에 처음 시연되었습니다. 이 시스템은 너비가 16~9인 "레터박스" 형식의 화면에 1,125라인의 영상을 사용하여 영화 품질의 영상을 생성합니다. 키 비율. 전자부품에 합성다이아몬드를 최초로 적용하여 전자를 방출하는 합성다이아몬드 필름을 사용하여 HDTV에 적합한 고품질 평면 스크린을 완성하고 있습니다. 수신기의 다른 개발에는 금도금 잭, 이미지 수신에 대한 지구 자기장의 영향을 보상하는 대형 화면의 내부 극성 스위치, 화면의 고스트를 제거하는 액세서리, 밝기를 개선하는 Invar 섀도우 마스크 및 오디오 증폭기가 포함됩니다. . LCD(Liquid Crystal Display) 기술도 번거로운 TV 화면의 대안으로 빠르게 발전하고 있습니다. 다양한 컴퓨터 칩은 채널 라벨링, 시간 및 데이터 표시, 스왑 및 정지 동작, 보호자 채널 제어, 터치 스크린 및 다양한 채널 검색 옵션과 같은 기능을 추가합니다.

미래의 디지털 텔레비전은 시청자가 카메라 각도를 조작하고 스포츠 해설자와 의사 소통하며 화면에서 영화를 연결 및 편집할 수 있게 해줍니다. 양방향 TV도 가능합니다. 현재 화면은 현재 텔레비전 화면 뒷면의 형광체에 에너지를 공급하는 아날로그 신호를 왜곡이 적고 컴퓨터 언어인 디지털 신호로 변경하는 변환기 상자 덕분에 사용될 수 있습니다. 컴퓨터 기술은 데이터 조작의 세계를 가능하게 할 뿐만 아니라 6배 더 많은 데이터를 방송할 수 있습니다.

텔레비전 제조의 미래는 미국이 아닌 다른 곳일 수 있습니다. 일본 기업이 생산하는 모든 텔레비전의 30%는 멕시코 공장에서 생산됩니다. 공장 자체는 곧 텔레비전, 컴퓨터 모니터 및 전화가 단일 장치인 하이브리드를 생산할 예정이지만, 이 개발은 아날로그 대 디지털 언어를 사용하는 기계 간의 호환성과 PC-to-Video 브리지 생성 간의 호환성을 더욱 개선할 것입니다. . 이러한 통합된 미래의 가능성에 대한 증거는 현재 텔레비전 케이블 변환기와 거실 TV 화면을 통해 사용할 수 있는 인터넷 액세스에 있습니다.

제조공정

먼저 저항은 전자 부품 및 회로의 일반적인 장치입니다. 또한 자세히 살펴보면 다양한 저항 색상 코드를 확인할 수 있습니다. 이 색상은 저항의 총 값을 나타냅니다. 따라서 SAMD21과 같은 전자 부품에 저항을 통합하기 전에 저항 값을 아는 것이 중요합니다. 이 기사는 저항기 색상 코드와 이를 식별하는 방법에 대해 자세히 알아보는 데 도움이 될 것입니다. 저항기 코드 색상은 무엇입니까? 저항 색상 코드 저항기 코드 색상은 저항기에 인쇄된 색상 표시로 전기 저항 및 허용 오차 값을 표시합니다. 저항의 물리적 값은 정격

아노다이징은 매력적이고 물리적으로 내구성 있는 마감재로 알루미늄 부품을 코팅하는 좋은 방법입니다. 아노다이징은 내식성, 표면 경도를 향상시키고 스크래치를 방지할 수 있습니다. 아노다이징은 표면 마무리에서 매우 중요한 전기 분해 공정으로 미관 및 광학적 관련성 측면에서 표면 마무리 공정을 개선하는 데 사용됩니다. 모든 제조업체는 부품을 아노다이징할 때 두 가지 핵심 부품에 주의를 기울여야 합니다. 첫 번째는 알루미늄을 착색하는 방법과 적절한 알루미늄 색상을 사용하는 방법입니다. 양극 산화 처리된 색상은 최종 제품의 특성에 대한 많은