제조공정

강철 및 2차 제강의 포함

비금속 개재물(이하 '개재물'이라고 함)은 황 또는 산소와 같은 비금속 성분 중 하나 이상으로 구성된 화합물입니다. 강재에서 개재물은 원료로 인해 또는 제강 중에 도입되는 액상강의 산화제 함량으로 인해 발생하는 원치 않지만 주로 불가피한 상입니다. 개재물은 액체강과 관련된 거의 모든 처리 방식에서 유리한 열역학적 조건에 따라 다양한 유형으로 형성됩니다.

함유물의 유해한 영향은 화학적 조성, 부피 분율, 분산 및 형태에 크게 의존합니다. 일반적으로 융점이 높은 크고 깨지지 않는 개재물이 가장 원하지 않는 개재물입니다. 그러나 이러한 내포물에 비해 작고 부서지기 쉬운 것 또는 융점이 낮은 것이 더 바람직합니다. 이러한 선호의 이유는 융점이 낮거나 깨지기 쉬운 개재물은 열간 또는 냉간 성형 공정(성형 공정 및 환원율의 영향) 또는 열처리 후 변형되거나 더 작은 개재물로 부서지거나 사라지기 쉽기 때문입니다. 강철은 연속 주조 및 응고 과정 후에 가질 수 있습니다.

제강의 주요 개재물은 산화물과 황화물입니다. 그들은 제강 공정의 결과로 형성되어 강철의 필수적인 부분을 형성합니다. 산화물은 일반적으로 유해한 것으로 간주되지만 황화물은 가공성과 같은 강철 속성을 결정하는 데 까다로운 역할을 합니다.

가공성 향상을 위한 황화물과 같이 개재물이 요구되어야 하는 일부 응용 분야를 제외하고 일반적으로 철강 제품의 기계적 특성과 표면 품질을 저하시키고 노즐 막힘 및 제강 및 성형 공정 중단을 유발할 수 있습니다. 황화물 및 산화물 개재물의 존재로 인해 연성, 인성, 이방성 및 성형성과 같은 강의 기계적 특성 중 일부가 부정적인 영향을 받을 수 있다고 널리 알려져 있습니다. Steel Matrix 내부에 남아있는 Inclusion은 기계적 성질을 손상시켜 재료의 파손을 초래한다.

연속주강 제품에 요구되는 품질 요구사항은 무결점 제품 생산 및 가공 성능 향상을 통한 생산성 및 효율성 향상의 요구에 따라 고객의 요구에 부응하기 위해 최근 점점 더 엄격해지고 있습니다.

일반적으로 액강 내 개재물의 존재는 제강으로 인한 품질불량의 주요 원인 중 하나로 제품불량의 직접적인 원인이 될 뿐만 아니라 노즐 막힘으로 인해 금형내 액강의 드리프트, 가루가 끼어 간접적으로 제품 불량의 원인이 됩니다.

'청결도가 높은 강재'는 용도에 따라 요구되는 품질 특성이 다르기 때문에 단순하게 표현할 수 없고, 강재의 용도에 따라 허용되는 개재물의 크기, 조성, 함량도 천차만별이다. '깨끗한 강철'이라는 용어는 조심스럽게 사용됩니다. 이는 (i) 다양한 용도에 대한 강철에 대한 다양한 청정도 요구, (ii) 다양한 작업에서 생산되는 강철의 다양한 청정도, (iii) 일부 문자 그대로 의미로 해석하는 '깨끗한 강철'이라는 단어에 대한 일반적인 이해 때문입니다. 강철에 개재물이 없음.

'깨끗한'의 정의는 절대적이지 않지만 개별 철강 생산 공정과 최종 제품의 사용 중 사용에 따라 다릅니다. 따라서 '청정강'이라는 용어는 철강 생산자와 철강 용도에 따라 다양합니다. '깨끗한 강철'이라는 용어의 다양한 특성으로 인해 때때로 (i) 낮은 수준의 용질(황, 인, 질소, 산소 및 수소)의 경우 고순도 강철을 강철로 더 정확하게 말하는 것이 제안됩니다. (ii) 불순물(구리, 납, 아연, 니켈, 크롬 등)이 대부분 스크랩에서 나오는 강철과 같이 잔류량이 적습니다.

강철 청정도는 운영 및 제품 성능 관점에서 모두 의미가 있습니다. '청정강'이라는 용어는 일반적으로 (i) 용질 원소 수준이 낮고, (ii) 잔류 원소 수준이 제어되고, (iii) 제강, 레이들 야금, 주조, 롤링.

청정강은 산화물 개재물과 관련될 수 있는 제품 결함 빈도가 낮은 강입니다. 또한, 청정강은 제품 특성 및 특성 일관성을 개선하기 위해 합금 원소를 엄격하게 제어하는 구성을 갖는 강으로 점점 더 이해되고 있습니다. 고순도, 저잔류, 청정강을 생산하는 데에는 하나의 상수가 있으며, 이는 강 내 용질 원소 및 잔류물을 줄이고 개재물의 빈도, 분포 및 크기를 제어하기 위한 지속적인 구동입니다.

철강의 청정도 평가에 문제가 있습니다. 큰(매크로) 내포물은 극소수에 불과하며 그 수가 적기 때문에 감지하기 어렵습니다. 대조적으로, 매우 작은(미세한) 내포물의 수는 거의 무한대이며 그 크기로 인해 거의 감지할 수 없습니다. 5마이크로미터(0.005mm)는 허용 가능한 미세 내포물과 잠재적으로 유해한 매크로 내포물 사이의 경계선을 나타내는 것으로 보입니다. 이러한 산발적인 큰 개재물은 제철소가 청정강을 생산하는 데 있어 가장 중요한 품질 문제를 나타냅니다.

청정강은 산화물 및 황화물 개재물을 낮추고 구성 및 형태를 제어하는 것 외에도 인, 수소, 질소 함량 및 철강의 기타 미량 원소와 같은 기타 잔류 불순물을 낮출 필요가 있습니다. 때로는 깨끗한 강철의 개념이 논쟁의 여지가 있는 개념으로 주장됩니다. 클린스틸이라는 말은 상대적이기 때문에 '스틸의 청결함은 아름다움만큼이나 보는 이의 눈에 쏙쏙 들어온다'는 말이 사실이다. 또한, 주장에 따라 이 개념은 내포물의 수가 적은 강철이 성능이 우수하다는 인상을 주지만 항상 그런 것은 아닙니다.

다른 목적을 위해 생산되는 다른 강철 등급이 있습니다. 각 목적에 대한 강의 청정도 수준은 각 등급의 함유 수, 형태, 조성 및 크기 분포에 따라 다릅니다. 예를 들어 자유가공이나 재황강의 경우 개재물을 완전히 제거하는 것이 아니라 가공성을 향상시키기 위해 개재하는 것이 설계이다. 따라서 각 강종에 대한 함유 또는 청정도의 허용 수준에 대한 균형 잡힌 의견은 철강 제조업체와 사용자 모두에게 기술적으로나 경제적으로 매우 중요합니다. 고객의 사양과 개재물 특성에 대한 적용 요구 사항을 충족하기 위해서는 대부분 클린 스틸이 필요합니다.

철강 내 개재물의 존재는 제강 공정과 불가분의 관계입니다. 그들의 존재는 종종 해로운 것으로 간주되지만 때로는 동등하게 유리한 것으로 간주됩니다. 효과가 무엇이든 강철에 존재하는 것은 제강 공정의 일부이며 최종 강철 속성의 이점을 활용해야 합니다.

개재물의 화학적 조성과 부피 분율은 철강 생산 공정과 관련된 여러 단계, 즉 (i) 1차 제강, (ii) 2차 제강 및 (iii) 연속 주조 작업의 관리에 의해 결정됩니다. 따라서 개재물의 개체수는 적용된 작동 매개변수와 생산되는 강종의 특징 사이에 존재하는 관계에 따라 달라집니다.

기원에 따라 개재물은 산화 입자, 내화 파편, 탑 슬래그 비말동반 및 재산화 생성물 등이 될 수 있습니다. 개재물을 제거하기 위해 국자 교반, 슬래그 정제, 턴디쉬 작업 및 연속 주조 금형과 같은 다양한 방법이 적용됩니다. 액강이 단단해지고 개재물이 떠오를 기회가 적기 때문에 연속주조 금형에서 개재물을 제거하는 것은 어렵습니다. 개재물의 제거와 강재의 개재물의 최종 분포는 개재물의 성질, 용강내의 개재물의 수송, 개재물과 응고 쉘의 상호작용에 크게 좌우된다. 따라서 철강 제품에 함유된 개재물과 최종 분포에 대한 이해는 철강 제품의 청정도와 품질을 제어하는 데 중요합니다.

2차 제강의 기능 중 하나는 공정 중 강욕의 탈산을 통해 생성된 개재물을 제거하는 것입니다. 기본적으로, 개재물은 액체강에 일단 결합되면 제거하기 위해 3단계를 거칩니다. 이러한 단계는 (i) 부유, (ii) 분리 및 (iii) 용해입니다. 첫 번째 단계는 강재/슬래그 계면으로 개재물을 운반하는 것을 포함하고, 두 번째 분리 중에 강재의 표면 장력이 파열되어 개재물이 강/슬래그 계면에서 안정화되도록 합니다. 최종 단계인 용해에서 슬래그에 완전히 통합되면 개재물이 강조로 되돌아오는 것이 제거됩니다. 마지막 두 단계가 수행되지 않는 경우, 포함물은 래들 또는 턴디쉬의 흐름 패턴에 따라 포착을 통해 액체 강철 배스로 다시 비말동반될 수 있습니다.

연구에 따르면 고체 함유물에 대한 분리 단계가 매우 빠르게 발생합니다. 2차 제강에서 표준 슬래그에 제출될 때 고체 개재물이 부상 후 강철의 표면 장력을 파괴하는 데 0.0007초 미만이 소요되는 것으로 계산되었습니다. 그러나 개재물이 강/슬래그 계면에 도달하기까지 최대 7초의 상당한 시간이 소요된다. 이 시간 차이는 액체 입자와 액체 강철 사이의 접촉각이 작기 때문에 발생합니다. 대조적으로, 액체 개재물에 대한 용해 시간은 슬래그에서 혼화되기 때문에 무시할 수 있습니다. 따라서 Inclusion 제거의 세 번째 단계는 Solid Inclusion에서 가장 두드러진다. 이러한 개재물은 슬래그에서 제한된 용해도를 가지므로 해당 슬래그의 물리적 및 화학적 특성, 온도 구배 및 부피에 민감합니다. 따라서 고체 개재물의 제거 거동은 물질 전달, 반응 역학 및 슬래그와의 화학적 상호 작용에 의해 제어됩니다. 따라서 용해는 고체 개재물의 제거를 위한 제어 단계가 되며 이 단계에서 작용하는 요인을 분석하는 것은 슬래그의 개재물 흡수 능력을 설명하는 데 필수적입니다.

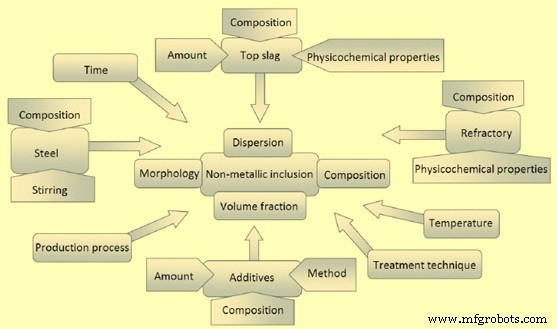

2차 제강 공정에는 슬래그, 철강 및 국자가 포함됩니다. 따라서 슬래그, 강 및 국자의 조성은 원하는 최종 강재 특성에 도달하는 데 매우 중요한 요소이며 개재물의 화학적 조성, 부피 분율, 분산 및 형태에 결정적인 영향을 미칩니다. Inclusion의 물리화학적 특성에 영향을 미칠 수 있는 가장 중요한 몇 가지 요소가 그림 1에 나와 있습니다.

그림 1 제강 중 개재물의 다양한 특성에 영향을 미치는 요인

국자 처리 동안 시간이 지남에 따라 포함 개체군의 진화는 복잡할 수 있습니다. 응고, 기포 부착 및 계면 포착에 의한 Inclusion 제거의 효과가 Ladle 처리 실습 동안 개발된 Inclusion 집단의 구성, 위상 및 형태에 크게 의존한다는 점을 감안할 때 Ladle 처리 동안 다음과 같은 기간이 있음이 분명합니다. 헹굼 및 부유 처리가 다른 것보다 더 효과적입니다. Inclusion 조대화 및 제거 속도가 가장 빠른 이러한 선호하는 처리 시간을 활용하기 위한 국자 처리 전략을 개발하는 능력은 궁극적으로 부유선광 후 처리 첨가의 청결도, 재산화 제어 및 교반 중 슬래그 비말 동반에 달려 있습니다. 강철 이송 중 재산화 방지 효과.

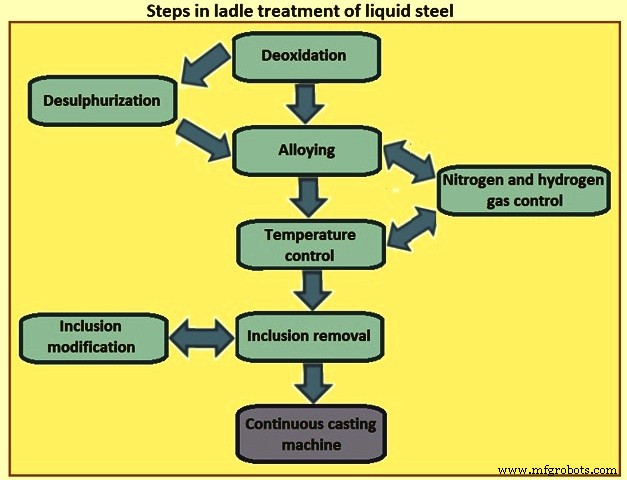

래들 처리 공정은 개재물 함량이 낮고 개재물 조성과 형태가 제품이나 제조 공정에 해롭지 않은 강재를 생산하기 위한 핵심 공정입니다. 그러나 국자 처리 공정은 때때로 청정 철강 생산과 충돌할 수 있는 몇 가지 다른 기능도 수행합니다. 가장 일반적인 레이들 처리 단계는 철강 및 슬래그의 탈산, 철강의 탈황, 철강 합금, 연속 주조기로 이송하기 위한 철강 온도 조정, 질소 및 수소와 같은 용존 가스 제어, 개재물 개질 및 그림 2와 같이 포함 제거.

그림 2 액체강의 국자 처리 단계

제강 공정에서 사용되는 탈산 방식의 유형은 레이들 처리 중에 형성되는 개재물의 유형에 중요한 역할을 합니다. 많은 봉재 및 구조 제품의 경우 강은 규소와 망간(Si-Mn 킬드)으로 탈산되는 반면 판금, 판재 및 특수 봉재 품질 제품의 경우 강철은 알루미늄(Al 킬드)으로 탈산됩니다. 일부 알루미늄 킬드강은 또한 칼슘으로 처리되어 알루미나 개재물 및 황 함유 개재물을 수정하여 강의 주조성 및 제품의 기계적 특성을 개선합니다. 국자 처리 중에 발생하는 개재물은 완전 고체, 완전 액체 또는 고체와 액체의 혼합물일 수 있습니다.

국자 야금 및 진공 탈기 등의 2차 제강 기술은 철강 내 개재물을 상당히 제어합니다. 제어된 슬래그-금속 반응, 미세 합금 및 개재물 형상 제어를 위한 레이들 야금의 사용은 제강 공정에서 큰 개선을 가져왔습니다. 현재 청정 제강에서 달성된 다른 개선 사항에는 탈산, 교반, 진공 탈기 및 전기 슬래그 재용해의 개선된 실행이 포함됩니다. 또한, 보다 효과적이고 엄격한 티밍 절차와 효과적인 티밍 슈라우드가 있는 오르막 티밍의 사용은 재산화 감소에 크게 기여하여 강철의 산화물 함유를 상당히 감소시켰습니다.

일반적으로 2차 제강 공정이 끝난 후 슬래그-강 교반이 충분하지 않고 추가 재료를 추가할 가능성이 거의 없기 때문에 시스템에 변경을 가하는 것이 쉽지 않고 따라서 형태, 부피 분율, 조성 및 분산을 변경하는 것이 쉽지 않습니다. - 2차 제강공정 말기의 금속개재물은 쉽게 변화되지 않는다. 그러나 연속 주조 및 응고 과정에서 금형 및 턴디쉬 라이닝에 분말을 주조하는 경우 작은 영향이 있을 수 있습니다. 2차 제강 공정에서 사용되는 탈산 공정은 아래에 설명되어 있습니다.

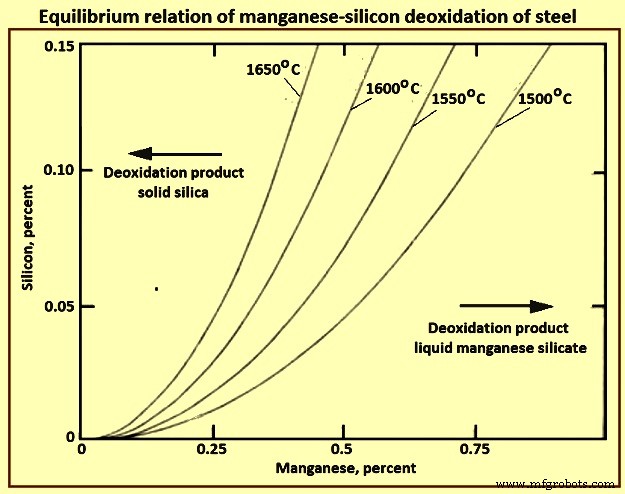

Si-Mn 탈산 공정 – 탈산제(실리코망간, 페로실리콘, 페로망간)의 조합은 일반적으로 개선된 결과를 위해 사용됩니다. 부분 탈산은 일반적으로 용융 과정에서 사용되며 최종 탈산 과정은 국자에서 수행됩니다. 이 방법은 용강에서 쉽게 제거되는 저융점 탈산 생성물의 형성을 촉진합니다. Si-Mn-Si(실리콘-망간) 탈산은 종종 고체 실리카와 액체 망간 규산염의 개재물을 형성합니다. 주어진 온도에서 임계비 [%Si] / [%Mn]이 존재하며, 이는 그림 3과 같이 형성된 탈산 생성물의 유형에 영향을 미칩니다. 그림 3의 곡선 왼쪽에 있는 조성의 경우 고체 실리카는 액체 망간 규산염은 망간 함량이 더 높은 곡선의 오른쪽에 형성될 가능성이 높습니다. Si-Mn 탈산 반응의 평형 반응은 [Si] + 2MnO =2[Mn] + SiO2의 방정식으로 주어진다.

그림 3 강철의 규소-망간 탈산의 평형 관계

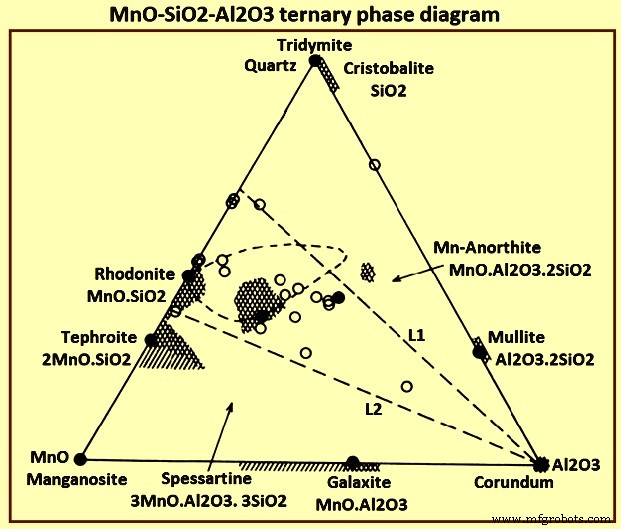

따라서, Si/Mn 비율의 감소는 액체 망간 규산염 함유물을 산출한다. 액체 망간 규산염 개재물은 열간 압연될 때 유리질이고 변형이 가소성입니다. 그러나 이러한 유형의 개재물의 가소성 지수는 감소하고 냉간 압연 시 더 부서지기 쉽습니다. 규소-망간과 알루미늄의 조합을 탈산에 활용하는 경우, 망간과 규소는 용융 과정에서 합금철 형태로 장입되고 알루미늄은 최종 탈산을 위해 국자에 사용됩니다. 이 시스템의 포함물은 망간 함량이 낮을 때 주로 알루미나, 실리카 및 멀라이트로 구성됩니다. 그러나 강철의 망간 함량이 높을 때 온도가 증가함에 따라 액체 망간 규산염이 형성됩니다. 연구 중 하나는 제강 온도에서 액체 개재물을 형성하기 위해 구성 영역(라인 L1 및 L2 및 40% 최대 알루미나를 나타내는 세 번째 라인)이 각각의 Si/ Mn 비율은 각각 0.47-1.7의 포함 함량입니다(그림 4).

그림 4 MnO-SiO2-Al2O3 삼원상 다이어그램

알루미늄 탈산 – 알루미늄은 제강에 사용되는 가장 효과적인 탈산제 중 하나입니다. 알루미늄으로 탈산된 강철은 일반적으로 커런덤과 같은 알루미나 개재물을 포함합니다. 고체 알루미나 개재물은 액체강의 연속 주조 중에 노즐 막힘을 유발하는 것으로 보고되었습니다. 그들은 강철에서 더 해롭고 바람직하지 않습니다. 알루미나 개재물은 용융 온도가 높고 제강 온도에서 고체 상태를 유지합니다. 또한, 알루미나 개재물은 단단하고 압연될 때 변형되지 않거나 취성 방식으로 변형됩니다. 알루미늄 탈산의 평형 반응은 2[Al] + 3[O] =Al2O3이다. 알루미늄 막대는 일반적으로 탈산을 위해 액강에 첨가됩니다.

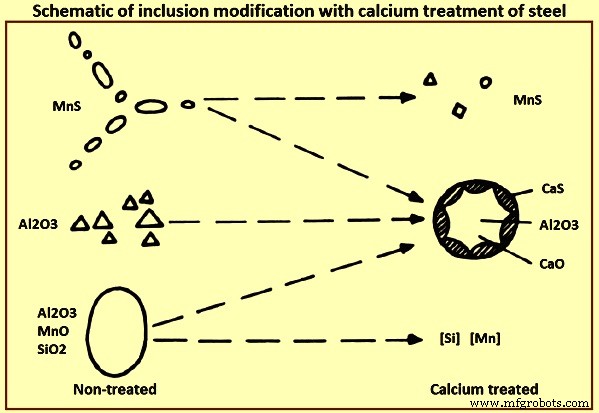

강철의 칼슘 처리 – 칼슘은 산소에 대한 친화력이 강하여 탈산제로 사용할 수 있습니다. 그러나 탈산제로 칼슘을 사용하는 것은 1,439℃의 낮은 끓는점, 1,600℃에서 강철에서 칼슘의 제한된 용해도(0.032%), 1,600℃에서 0.183MPa의 높은 증기압으로 인해 문제가 됩니다. 이러한 특성 칼슘을 탈산제로 사용하는 것을 어렵고 비경제적으로 만듭니다. 그러나 Ca 및 Al 또는 Si/Mn 탈산의 조합은 활성 및 용융 온도가 더 낮은 변형된 1차 개재물을 형성합니다. 이러한 이유로 제강 공정에서 일반적으로 칼슘은 탈산제보다 개재제로서 강에 더 많이 첨가됩니다. 대부분의 강종은 합금 사양에 따라 Ca-Si 합금 또는 Ca-Fe(Ni) 혼합물을 사용하여 칼슘으로 처리됩니다. 일반적으로 이 처리는 트림 추가 및 아르곤 헹굼 후에 효과적으로 수행됩니다. Ca-Si 합금 와이어는 일반적으로 알루미늄 탈산 공정 후에 액강에 주입됩니다. 그림 5는 강의 칼슘 처리에 의한 칼슘에 의한 개재물 개질의 개략도를 보여준다.

그림 5 강철의 칼슘 처리를 통한 개재물 개질의 개략도

효과적인 칼슘 처리 후, 모든 산화물 개재물은 일반적으로 일정량의 칼슘을 함유합니다. 강철 내 산화물 개재물의 효과적인 개질은 칼슘 처리 전 액체 강철의 용해된 알루미늄 및 산소 함량에 따라 달라집니다. 필수 내포물 수정을 위해서는 15ppm(백만분의 일)에서 20ppm의 칼슘 하한선이 필요합니다. 칼슘 알루미네이트 개재물은 12:7의 CaO-Al2O3 비율과 1,455℃의 낮은 융점을 갖는 칼슘 알루미네이트로 형성됩니다. 이러한 개재물은 제강 온도에서 액체 상태로 존재합니다. 칼슘 알루미네이트 12CaO.7Al2O3, 3CaO.Al2O3 및 CaO.Al2O3는 액체 상태로 존재하는 반면 CaO.2Al2O3 및 CaO.6Al2O3는 제강 온도에서 고체입니다.

개재물 변형에 대한 칼슘 처리의 일반적인 효과는 (i) 망간 황화물의 수와 크기가 감소하고 다양한 특성을 가진 Ca-Mn 황화물로 변환됩니다. (ii) 일반적으로 단단하고 각이 진 산화알루미늄 클러스터에 자주 나타나며 그 수가 감소하거나 완전히 제거되어 복합 CaO-Al2O3 또는 CaO-Al2O3-SiO2 개재물로 대체됨, (iii) 규산염이 제거되고 CaO-Al2O3-SiO2 개재물로 대체됨, (iv) 복합 구형 CaO- Al2O3-SiO2 개재물은 종종 황화물 테두리로 둘러싸여 형성됩니다.

칼슘 첨가에 의한 황화물 변형 – 유황은 액강에 거의 무제한의 용해도를 가집니다. 그러나 단단한 강철에서 황의 용해도는 0에 접근합니다. 응고 중에 황화물은 입계에서 다양한 형태로 침전되어 특징적인 강철 결함을 생성합니다. 산소에 대한 칼슘의 화학적 친화력은 황보다 높습니다. 칼슘이 유황과 반응하기 위해서는 유황 활성이 강철의 산소 활성보다 약 19배 더 높을 것으로 추정되는데, 이는 달성하기 어려운 조건입니다. 따라서, 황 개질을 위해 칼슘을 도입하는 목적은 황이 칼슘 함유 산화물에 결합되거나 그 주변에 석출되고 응고 중에 자유 황화물로서 결정립계에 침착되지 않도록 황 방출 메커니즘을 변경하는 것입니다. 칼슘이 없는 처리된 강철에서 황은 마지막 액체에서 MnS의 작은 입자로 침전됩니다. 열간 압연 시 MnS 입자가 변형되어 스트링거를 형성합니다. 그러나 칼슘을 함유한 황화물 개재물은 열간압연 중에 변형되지 않는 구형을 갖는다.

강의 개재물 개질 정도는 칼슘 처리에 의한 2차 제강에서 필수적인 특성이다. 액체에 첨가된 칼슘의 일부는 반응을 거쳐 개재물의 형태로 용해된 칼슘으로 액체에 남아 있거나 슬래그 성분으로 슬래그로 이동합니다. 나머지는 증기의 형태로 시스템을 빠져 나옵니다. 칼슘 주입을 효율적이고 비용 효율적으로 만들기 위해서는 첨가된 칼슘이 액체강에 의해 최대로 소모되는 것이 필수적입니다. 이와 관련하여 칼슘 회수에 대한 연구는 공정 최적화를 위한 중요한 요소입니다.

강철 물성은 액체 강철의 칼슘 처리로 향상됩니다. 물성 개선에는 (i) MnS를 변형되지 않은 구상(Ca-Mn)S 또는 CaS로 변형하여 특히 횡방향 및 두께 방향을 통한 기계적 물성 향상, (ii) 표면에 보호막을 형성하여 고절삭 시 강 피삭성 향상이 포함됩니다. 초경 공구의 수명을 연장하는 공구 표면, (iii) 표면 품질 및 연마성 개선, (iv) 구속된 큰 용접 구조에서 라멜라 찢어짐 최소화 및 용접의 열 영향 영역에서와 같이 균열 재가열에 대한 강재 민감성, (iv) 노즐 막힘을 방지하거나 최소화하여 강철 주조성을 향상시킵니다.

내포물은 단일 상 또는 다상 내포물로 존재할 수도 있습니다. 일반적으로 액체 개재물은 연속 주조 공정에서 고체 개재물보다 막힘을 유발할 가능성이 적습니다. 그러나 개재물이 덩어리지고 막히는 경향은 특정 개재물-금속-가스-내화 시스템 사이의 계면 에너지와 접촉각에 크게 의존합니다.

통합 제철소에서 작업하는 동안 산소 활성도가 낮은 상태에서 용선 전처리를 통해 황을 제거할 수 있습니다. 따라서 일관제강공정에서 레이들 처리 시 황 제거의 필요성이 적다. 단, 전기로 제강에서는 강과 슬래그가 완전히 탈산된 후 레이들 처리 중에 유황 제거를 수행해야 합니다. 이러한 황 제거는 일반적으로 강철의 낮은 황 수준을 달성하기 위해 보다 적극적인 탈산 실행과 강한 교반이 필요합니다. 국자에서 탈황을 위한 공정 요건은 공정에서 형성된 개재물의 조성과 형태에 영향을 미칠 수 있습니다. 예를 들어, Al2MgO4 스피넬 개재물은 강한 탈황 처리를 거친 알루미늄 킬드강에서 쉽게 형성되는 반면, 알루미나(Al2O3) 개재물은 강한 탈산 및 탈황 처리를 거치지 않은 강에서 더 일반적입니다.

슬래그 층의 포함 응집, 부상, 포획 및 보유 속도는 국자 내 포함 집단의 조성, 형태 및 상(고체 또는 액체)의 강력한 기능입니다. 액체 개재물은 슬래그 금속 계면을 통과하면 슬래그에 쉽게 용해되지만 강조에 있는 동안 고체 개재물보다 응집, 부유 및 슬래그 층으로 통과할 가능성이 적습니다. 이 거동은 일반적으로 고체 개재물보다 액체 개재물에 대한 더 낮은 조대화 및 부상율을 초래하므로 고체 개재물에 비해 액체 개재물에 대한 전반적인 개재물 제거율이 더 낮습니다.

탈산 중 개재물 형성

액강이 연속 주조기에서 주조되기 위해서는 액강의 용존 산소가 응고 중 CO(일산화탄소) 가스 발생을 피하기 위해 충분히 감소되어야 합니다. 철강 탈산에 사용되는 가장 일반적인 원소는 망간, 규소, 알루미늄 및 칼슘입니다. 이러한 탈산소제를 결합하는 복잡한 탈산소화 방법을 사용할 수 있습니다. 경우에 따라 티타늄, 지르코늄 및 희토류도 탈산에 사용할 수 있습니다.

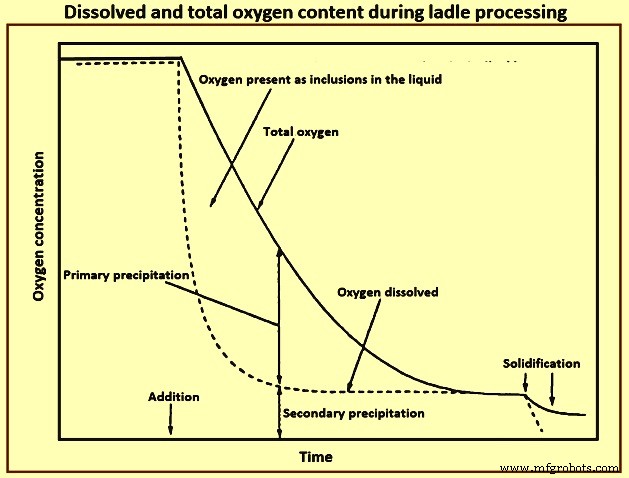

다양한 탈산소제 첨가와 강철의 산소 사이의 평형은 열역학 소프트웨어를 사용하여 광범위한 원소와 광범위한 농도 및 온도에 대해 계산할 수도 있습니다. 이 소프트웨어는 복잡한 탈산을 위한 평형 조건을 계산할 수 있으며 강철에서 더 높은 차수의 용질 원자 상호작용을 설명할 수 있으며 이는 강한 탈산소제에서 관찰되는 역행 산소 용해도를 초래합니다. 그림 6에서 볼 수 있듯이 개재물이 강에서 덩어리져 뜨는데 시간이 걸리기 때문에 벌크 강 조성의 평형 농도에 도달하는 데 약간의 시간이 걸릴 수 있습니다. 강철의 산소 함량은 탈산 전에 크게 다를 수 있습니다. 용광로 태핑에서 일반적인 BOF(기본 산소로) 및 EAF(전기 아크로) 산소 수준은 200ppm에서 800ppm 산소 범위일 수 있습니다. 또한, 망간, 규소 및/또는 알루미늄을 사용하여 태핑 중에 부분 탈산이 수행되는 경우가 있습니다. 탈산소제가 액체 강에 첨가되면 강의 용존 산소는 탈산소제 첨가와 반응하여 방정식 xM(강 내) + yO(강 내) =MxOy(포함)에 따라 산화물을 형성합니다.

그림 6 국자 처리 중 용존 및 총 산소 함량

산화물의 핵형성은 특히 (i) 용존 금속과 산소의 과포화 수준이 높을 때 균일한 핵형성에 의해 발생할 수 있거나, (ii) 제강 공정 중 초기에 형성된 개재물에 대한 불균일한 핵형성에 의해 발생할 수 있습니다. iii) 국자를 휘젓는 데 사용되는 아르곤 기포 또는 (iv) 국자의 내화벽에 핵 생성 속도는 과포화 수준과 강철과 접촉하는 탈산 생성물의 계면 에너지에 의해 영향을 받습니다. 강철과 산화물 사이의 과포화 비율과 계면 에너지는 모두 핵 생성을 위한 임계 반경에 영향을 미치므로 탈산이 시작될 때 초기에 형성된 개재물의 크기와 수에 영향을 줍니다.

핵형성은 탈산소제를 처음 첨가할 때 매우 빠르게 발생하며 균질 및 불균일 핵형성이 모두 발생할 수 있다는 것이 일반적으로 받아들여집니다. 산소 수준과 형성된 개재물의 크기 사이에는 강한 관계가 있으며 개재물 형성의 초기 단계는 액강의 산소 확산에 의해 제어된다는 것이 밝혀졌습니다.

아르곤 교반 국자에서 균일한 조성에 도달하는 데 필요한 시간이 몇 분 정도인 반면 핵 생성 시간은 일반적으로 0.1초 이하라는 점에 주목하는 것이 흥미 롭습니다. 이것은 탈산소제 첨가의 광범위한 수준이 국자에서 혼합되고 분산됨을 의미한다. 이것은 국부적 탈산소제 농도와 국부적으로 다른 영역에 존재하는 산소 과포화 수준에 따라 강철 수조에 다양한 개재물 형태를 형성할 수 있습니다.

핵 생성은 과포화가 더 이상 존재하지 않을 때까지 계속 발생할 수 있습니다. 이 시점에서 추가 핵 생성은 강철의 온도가 감소하거나 합금 원소가 강철에 추가되거나 산소가 재산화 이벤트 동안 강철에 다시 도입될 때만 발생할 수 있습니다. 이러한 조건에서 과포화 수준은 일반적으로 훨씬 낮고 기존 개재물에 대한 새로운 산화물의 불균일한 핵 생성이 일반적으로 더 유리합니다.

탈산 후 내포물의 진화

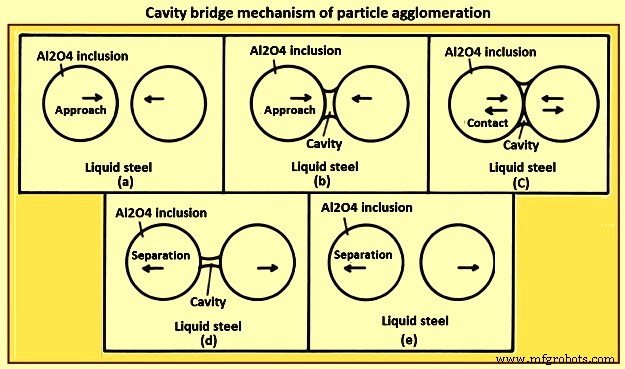

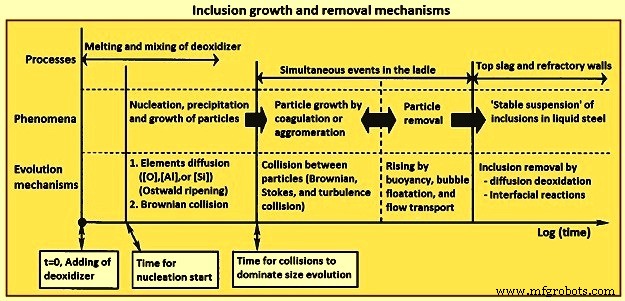

내포물의 조대화, 응집 및 제거 – 일단 내포물 집단이 핵이 생성되면 내포물은 다양한 메커니즘에 의해 성장할 수 있습니다. Inclusion 집단의 평균 입자 크기는 Ostwald-ripening, 이전에 핵이 생성된 Inclusion에 대한 지속적인 불균일 핵형성 및 입자 응집을 통해 증가할 수 있습니다. 덩어리로 이어지는 입자 충돌은 브라운 운동, 난류 운동, 속도 구배 및 스톡 충돌에 의해 발생할 수 있습니다. 캐비티 브리지는 또한 비습윤 입자의 인력 및 응집을 촉진할 수 있습니다. 그림 7은 액체강에서 산화물 사이의 인력을 직접 측정한 실험실 실험을 기반으로 한 입자 덩어리의 캐비티 브리지 메커니즘을 보여줍니다.

그림 7 입자 덩어리의 캐비티 브리지 메커니즘

개재물의 크기와 밀도는 부유선에 의해 강에서 개재물을 제거합니다. Stokes의 법칙은 부유 속도에 대한 개재물 직경과 입자 밀도의 영향에 대한 대략적인 추정치를 제공합니다. 부상율은 큰 개재물 직경과 액체강 밀도에 비해 낮은 개재물 밀도에 의해 강하게 선호됩니다.

Rising bubbles from argon stirring also promote the removal of inclusions if wetting between the inclusion and the argon bubble is favourable for attachment. The fluid flows induced by argon stirring or electromagnetic stirring can also promote inclusion transport and removal to the slag layer or to the ladle wall. Fig 8 shows an overview of these mechanisms for inclusion growth and removal from the ladle.

Fig 8 Inclusion growth and removal mechanisms

The effectiveness of argon stirring on inclusion removal depends on several factors which include porous plug location, number of plugs, the size of the ladle, the intensity of the stirring, and the contact angle of the inclusion with the steel and stirring gas. In general, liquid oxide inclusions tend to have much lower contact angles than solid oxide inclusions and normally have less than a 90 degree wetting angle. This has implications for particle agglomeration and bubble attachment mechanisms which influence the rate of inclusion removal from the ladle.

One of the studies has demonstrated that the rate of removal of particles from a fluid by gas bubbling is very dependent on the wetting angle of the particle-fluid-gas in a water model system, and that the removal rate drops sharply when the wetting angle drops to below 90 degrees. Steel systems also have similar effects. Argon bubbling has also been shown to selectively remove under-modified solid calcium aluminate inclusions from an inclusion population in the continuous casting machine tundish and argon stirring prior to calcium treatment has been seen to be more effective at removing inclusions than the argon stirring after calcium treatment.

Both inclusion agglomeration and bubble attachment mechanisms depend upon the interfacial energy and wetting angle between inclusions and the liquid steel and mechanisms which promote inclusion agglomeration and growth. Bubble attachment and cavity bridge agglomeration are both favoured by a large contact angle, suggesting that several solid inclusions are easier to remove from the ladle than liquid inclusions. The morphology of the solid inclusions can also influence agglomeration and flotation.

Macroscopically, the inclusion removal from the ladle can be observed by monitoring the total oxygen content of the steel or by evaluating the number or area density of the inclusions. For a given stirring intensity, stir configuration and inclusion population, longer rinse stir times normally result in progressively more inclusion removal. This is true both for argon stirring and stirring by other methods such as electromagnetic stirring.

Control of intensity of stirring in the ladle is important. While the increase of the stirring intensity leads to increased rates of inclusion removal, excessively increased stirring intensities can induce reoxidation by exposing the steel to air through the slag ‘eye’ where the slag is pushed back by the rising bubble plume or strong upward recirculating flow during the stirring. This condition can lead to a higher final inclusion content.

Recently, SEM-AFA (scanning electron microscopy – automated feature analysis) analysis has made it possible to analyze a large number of inclusions in a sample in a reasonable time. This has allowed the observation of the size distribution and population number density of inclusion populations at various stages in the process. It has been shown in a study that the shape of the inclusion size distribution changes with time, forming a log normal distribution early in the inclusion population’s life cycle and evolving to a power law or fractal size distribution later in the population’s life cycle when active nucleation is no longer taking place.

Several studies have reported similar trends in the evolution of the shape of the inclusion population in ladle deoxidation using models for nucleation and growth of inclusions during deoxidation in the ladle and by direct experimental observation. Observations of the shape of inclusion size distributions have been used successfully to identify reoxidation events, where oxygen from the air generates a new population of reoxidation inclusions which have a log normal distribution. On a log-log plot, this new population of reoxidation inclusions deviate from linearity for conditions of a tundish first fill and eventually subsiding and re-establishing a linear distribution. Similar observations have been there in the ladle after additions are made.

The type of deoxidant and the conditions of super-saturation employed in the deoxidation process have a strong influence on the rate at which the inclusion population changes over time. It has been observed that there is a rapid increase in diameter and reduction of the number of inclusions with time in aluminum deoxidized steels and little change in diameter and number with time in titanium and complex titanium-aluminum deoxidized steels. Also, there are large differences in the agglomeration rate of different inclusions in steel.

The size distribution of alumina clusters is observed to shift to progressively larger diameters and lower inclusion counts with time. By comparison, the size distribution of the titanium / aluminum complex deoxidant, which is liquid with a low wetting angle, does not increase in diameter with time and the inclusion count drops much more slowly with time because of the smaller overall diameter of the population.

Once the inclusions are transported to the slag layer in the ladle, the inclusions are to contact and become incorporated into the slag layer to be removed from the system. The rate of passage of inclusions through the slag-metal interface and the rate of dissolution of inclusions in a CaO-Al2O3 (lime-alumina) slag have been studied. During the study, it has been observed that alumina inclusions pass through the slag metal interface quickly, but that liquid MnO-SiO2-Al2O3 inclusions take much more time to pass through the interface and, in some cases, are not captured by the slag at all. It has also been found that the rate of inclusion dissolution in the slag is diffusion controlled for alumina inclusions dissolving in the slag.

The rate of dissolution of Al2O3 and MgO (magnesia) inclusions in various slags has also been studied. During the study, it has been found that in some slag systems, intermediate reaction products such as CaAl12O19 and Ca2Al2SiO7 formed on the inclusion surface and slowed the dissolution rate of the inclusion into slag.

The rate of dissolution of Al2MgO4 oxide spinel in slags of various compositions has also been studied. During the study, it has been found that the rate of dissolution is controlled by diffusion in the slag and is inversely related to the viscosity of the slag. If the time for passage through the slag–metal interface or the dissolution rate in the slag is slow, the slag-metal interface can become a site for solid inclusion agglomeration and re-emulsification of inclusions is possible.

Changes in inclusion composition during ladle treatment – The composition and morphology of inclusions can change considerably during the course of ladle treatment. The alloying additions made during ladle treatment can introduce elements which influence the overall composition and number of inclusions which are present. Also, additions such as calcium are used specifically for the purpose of modifying inclusion composition and morphology. Even in the absence of these additions, the inclusions present in a ladle after deoxidation can change composition over time through interactions with the slag and refractories used in the ladle, or with the atmosphere if the ladle stirring is aggressive.

Mini steel plants which produce aluminum killed steels with restricted sulphur levels frequently experience a shift in the inclusion chemistry during desulphurization. Under low oxygen conditions after the aluminum killing, argon stirring can promote the transfer of magnesium from the slag and the ladle refractory lining to the steel. During this process, the alumina inclusions gradually pick up magnesium and the inclusion population gradually shifts from Al2O3 to Al2MgO4 spinel. This exchange is influenced by the oxygen potential of the system and the composition of the slag. It has been found that MgO in slag and in the refractory both contribute to magnesium pickup and spinel formation, but that slag has a higher contribution to the pickup than the refractory.

While calcium treatment is used normally to convert solid alumina inclusions to liquid calcium aluminate inclusions to improve castability, calcium treatment is also quite successful at modifying solid spinel inclusions. Different studies have shown that spinel modification with calcium treatment reduces the magnesium content of the inclusion population and drives magnesium back into solution in the liquid steel. Subsequent exposure to reoxidation can result in the reformation of spinel inclusions through the reoxidation of magnesium in solution in the steel later in the process. These studies have also shown that CaS formed during calcium treatment can serve to suppress the reformation spinels during reoxidation by acting as a reservoir for calcium which can be released during reoxidation to further modify newly formed alumina. Under these conditions, the presence of some CaS in the inclusion population can be beneficial as long as it does not contribute to nozzle clogging during the continuous casting of steel.

It has also been shown that if the spinel inclusion population is high enough before calcium treatment, solid MgO inclusions can also form along with liquid calcium aluminate inclusions after the calcium treatment. This type of inclusion has been found to be very detrimental in high performance steel such as line-pipe steels. Such conditions can arise when aluminum killed steels are heavily aluminum deoxidized and held in contact with high MgO slags and refractories for extended periods.

Impurities in alloy additives also have a strong influence on the inclusion population and the efficiency of inclusion removal. For example, the effects of calcium content of ferro-silicon on inclusion composition and the tundish clogging sensitivity has been cited. In some steel melting shops, calcium in ferro-silicon is managed to modify inclusions directly without additional calcium treatment while in other operations calcium in ferrosilicon is to be restricted to avoid changes in alumina morphology which promotes clogging. The stage in the ladle furnace processing where inclusions are modified in relation to the application of soft argon stirring to remove inclusions can have a pronounced effect on the inclusion removal efficiency. Argon rinse stirring prior to calcium treatment, when solid inclusions are present, has been shown to be more effective at removing inclusions than argon rinse stirring after the calcium treatment, when the inclusions have been modified to liquid calcium aluminates.

In short, the evolution of the inclusion population over time during ladle treatment can be complex. Given that the effectiveness of inclusion removal by coagulation, bubble attachment and interface capture is highly dependent upon the composition, phase, and morphology of the inclusion population developed during the ladle treatment practice. It is obvious that there are time periods during ladle treatment where rinsing and flotation treatments are more effective than others. The ability to develop ladle treatment strategies to take advantage of these preferred treatment times where inclusion coarsening and removal rates are the most rapid ultimately is dependent upon the cleanliness of post-flotation-treatment additions, control of reoxidation, and slag entrainment during stirring and the effectiveness of reoxidation protection during steel transfer.

제조공정

제철소에서 공장까지 고품질 스테인리스가 만들어지는 과정 우리는 천 년 동안 강철을 제조해 왔지만 스테인리스 스틸은 상대적으로 새로운 분야입니다. 1913년 영국의 야금학자 해리 브릴리(Harry Brearley)가 발명했습니다. 그 이후로 화학자, 엔지니어 및 재료 과학자들은 실험을 해왔습니다. 녹 방지 합금으로서 알루미늄과 같은 합금의 녹 방지와 함께 강철과 동일한 재료 특성을 제공할 수 있지만 비용은 더 저렴합니다. 처음에 스테인리스 스틸은 수도 계량기나 펌프의 부품과 우수한 칼붙이 등 작은 용도에 주로 사용되었습니다. 요즘

강철과 판지에 대해 이야기할 때 두 가지 매우 다른 재료를 비교하고 있습니다. 하나는 강하지만 비에 무너질 수 있는 반면, 다른 하나는 몇 년 동안 견디다가 부식으로 죽을 수 있습니다. 그러나 이 두 재료는 인디애나 주 라포트라는 같은 마을에서 만들어지고 있으며 두 재료 모두 산업용 로봇의 도움을 받아 소비자에게 전달될 수 있습니다. IN, LaPorte에 위치한 Enprotech Steel Services는 철강 산업에 엔지니어링, 제조 및 소모품과 같은 서비스를 전문적으로 제공합니다. Enprotech과 같은 회사가 철강 제조