제조공정

철광석 응집 과정과 역사적 발전

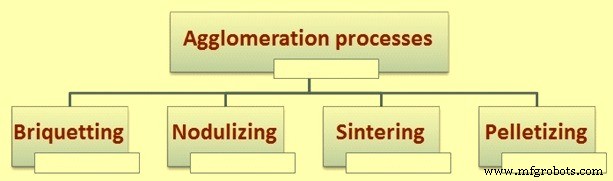

개발된 응집 공정에는 네 가지 유형이 있습니다(그림 1). (i) 연탄화, (ii) 결절화, (iii) 소결 및 (iv) 펠릿화입니다.

그림 1 응집 과정

Briquetting은 가장 간단하고 가장 초기에 적용되는 공정입니다. 미세한 입자의 철광석은 높은 기계적 압축 압력 하에서 물이나 기타 바인더를 추가하여 베개 모양의 연탄에 압착됩니다. 구상화 공정에서는 미분 또는 정광이 탄소질 물질과 함께 가스 또는 오일로 가열된 경사 회전 가마를 통과합니다. 가마 내부의 온도는 연화하기에 충분하지만 광석을 녹일 만큼 높지는 않습니다. 결절은 구성이 상당히 다양하고 너무 조밀하고 느슨하며 필요한 다공성이 부족하므로 이 과정에서 큰 이점을 찾을 수 없습니다. Briquetting 및 nodulizing은 냉간 결합 공정이며 주로 철강 공장에서 회수된 철광석 폐기물의 재활용에 사용됩니다. 소결 및 펠릿화는 철 생산에서 가장 중요한 공정입니다.

세계철강협회에 따르면 2014년 기준 고로철 생산량은 1억18300만톤, 직접환원철 생산량은 7300만톤이다. 이 생산량의 대부분은 소결 및 펠렛 형태의 철광석에서 나옵니다. 고로 철에 대한 선호되는 공급원료는 소결 및/또는 펠릿이지만 직접환원철의 공급원료는 펠릿뿐입니다. 소결체와 펠릿에 대한 정확한 생산 데이터는 집계되지 않았지만, 소결체와 펠릿의 세계 생산량은 12억 5600만 톤의 철 생산을 지원하기 위해 연간 13억 톤 이상으로 안전하게 추정할 수 있습니다.

역사적으로 세계의 고로에 대한 공급원료는 자연적으로 발생하는 덩어리 광석이었습니다. 철광석을 채굴하는 동안 많은 양이 생성되었습니다. 고로에서 사용할 수 없는 이 벌금은 버려지고 있었다. 고품질 덩어리 광석의 매장량이 고갈되면서 고로에서 사용하기 위해 생성된 미분을 소결하는 개발이 불가피했습니다. 고품질 덩어리 광석 매장지의 고갈은 또한 농축을 위해 미세 분쇄가 필요한 저품위 광석의 탐사를 강요했습니다. 이러한 고급 정광의 미세 미분은 고로에서 사용하기 위해 덩어리로 되어 있어야 했고 이것이 펠릿화 공정의 개발로 이어졌습니다. 이러한 덩어리는 차례로 고로 성능을 급격히 향상시켰고 고로 부담에 큰 변화를 가져왔습니다.

철광석 소결의 역사

19세기 중반, 영국의 구리 광산에서 건설되던 작은 소결 가마. 소결 공정의 기원은 영국의 F. Haberlein과 T. Huntington이 황화물 광석의 소결을 위한 응집 공정을 발명한 1887년으로 거슬러 올라갑니다. 이 과정에서 아래에서 위로 공기를 불어넣는 소결베드로 소결을 진행하였다. 이 공정은 또한 상향 기류 소결 공정으로도 알려져 있다. 이 프로세스는 1905년 4월 11일에 특허를 받았습니다(특허 번호 786814). 사용된 냄비 소결 방법은 그림 2에 나와 있습니다.

그림 2 냄비 소결 방법

1902년에 W. Job은 바닥에서 위쪽으로 층을 통해 불어오는 석탄과 공기를 추가하여 황철광 재와 먼지가 많은 철광석을 소결하는 방법을 발명했습니다(독일 특허 번호 137438). 1905년 EJ Savelsberg는 석탄과 코크스 브리즈를 함유한 소결 혼합물로 철광석 소결 공정을 개발했습니다(독일 특허 번호 210742). 1906년 미국의 AS Dwight와 RL Lloyd는 진공 소결을 위한 벨트식 소결기를 발명했습니다. 1909년 Von Schlippenbch는 회전식 소결 기계를 발명했습니다(독일 특허 번호 226033). 1913년에 W. Barth는 공기가 아래에서 위로 불어오는 작동을 위한 소결 벨트를 설계했습니다(독일 특허 276424). 1914년에 JE Greenawalt는 진공 소결용 직사각형 틸팅 팬에 대한 특허(미국 특허 번호 1103196)를 받았습니다. 원형 소결 기계는 1930년 VA Sakharnov에 의해 발명되었습니다.

Huntington and Haberlein 공정은 1908년 3월 17일의 Dwight Lloyd 특허 번호 882517 이전에 가장 좋은 소결 방법이었습니다. 이 공정은 일부 소결 재료를 생산할 수 있었지만 제품의 질량은 구성이 불만족스럽고 처리 비용이 많이 들었습니다. 그것은 석회와 혼합된 톤의 광석이 재료를 통해 위쪽으로 강제되는 통풍 아래에서 태워지는 큰 냄비에서 생산되었습니다. 이러한 조건에서는 균일한 제품을 생산할 수 없습니다. 장입물의 하부는 중첩된 물질의 중량에 의해 가해지는 압력으로 인해 비다공성 슬래그로 환원되었고, 장입물의 상부에서는 광석의 교반으로 인해 다량의 미분말이 소결되지 않은 채로 남아 있었다. 상승하는 공기의 흐름에 의해 발생하는 입자. 소결되지 않은 재료는 재처리가 필요했고, 다량의 비다공성, 완전히 용융된 재료는 분해될 때까지 고로에서 사용할 수 없었고, 많은 비용이 들었고, 그 후에도 물리적, 화학적 구조로 인해 불만족스러웠습니다.

Huntington과 Haberlein의 서투른 냄비 로스팅 공정은 Dwight Lloyd 특허 번호 882,517에 의해 개시된 공정과 비교할 수 없습니다. 이 특허에 설명된 공정은 덩어리 전체에 걸쳐 다양한 정도의 압력을 제거하고 광석 입자를 정지 상태로 유지했습니다. 연소 중. 이를 달성하는 수단은 간단했지만 효과적이었습니다. 광석을 얇은 층으로 처리하여 덩어리 전체에 걸친 압력을 피했습니다. 연소 중 입자의 정지는 상부 표면에서 점화가 있는 하향 드래프트를 사용하여 달성되었으며, 이 경우 입자의 교반은 이들이 포함된 용기 및 하향 드래프트의 압력에 의해 억제됩니다. 상향 드래프트가 사용된 경우 스크린을 사용하여 상단 표면 근처에서 입자의 정지를 유지합니다. 다공성, 파쇄성 및 화학 구조에서 Dwight Lloyd의 소결 제품은 고로 처리에 매우 이상적이며 그 공정은 고로 처리를 위해 미세 광석을 준비하는 선행 기술의 어떤 방법보다 우수했습니다.

이 방법에 따른 최초의 작동 기계는 Arthur Smith Dwight(1864~1946)와 Richard Lewis Lloyd가 1906년 6월 멕시코 카나네아의 구리 광산에서 개발했으며 1907년 해당 특허를 받았습니다. 1908년 Dwight Lloyd는 콜로라도주 Salida에 있는 Ohio Colorado Smelting Company 공장에 소결 장치를 설치했습니다. 이 장치는 연속 유형의 기계로, 광석 베드가 점화기 아래에서 그리고 소결 과정 동안 다운 드래프트를 유지하는 섹션 챔버를 가로질러 지속적으로 이동되었습니다. 재료가 점화되고 흡입 챔버를 가로질러 이동하고 소결된 후 소결된 제품은 기계에 의해 자동으로 버려지고 있었습니다.

1910년 이전에 상당한 경험을 가진 야금학자인 JE Greenawalt는 황화물 광석의 탈황 공정 연구에 참여했습니다. 그의 작업 과정에서 그는 광석이 공기의 다운 드래프트 하에서 구워지는 다공성 화로의 사용이 효율적인 탈황을 가져오고 다운 드래프트가 제품의 휘발성 가치 요소를 절약하는 데 사용될 수 있음을 발견했습니다. 연소, 일반적으로 용광로 스택을 통해 수행됩니다. 그는 이 공정이 처리 중인 광석에 미치는 소결 효과에 주목했지만, 소결을 생산하는 것이 그의 목적은 아니었고 배소 공정의 개발에서 그의 노력은 완전한 탈황을 방해하는 소결을 방지하는 것이었습니다. 이러한 목적을 위해 그는 두 개의 다운 드래프트 특허인 No.

Greenawalt는 1909년경 콜로라도주 덴버의 Modern Smelting Refining Company에 설치된 하향 드래프트를 기반으로 하는 간헐적 소결 장치를 개발했습니다. Greenawalt 공정은 Dwight Lloyd Process보다 몇 달 앞서 Greenawalt에 의해 발견되었습니다. 공정의 특징은 공기 누출이 매우 적고 냄비 바닥은 화격자 또는 구멍이 뚫린 강판으로 만들어졌습니다. 호퍼 위의 냄비 회전으로 인해 일반적으로 소결이 떨어지는 상태에서 공급 및 점화로가 이동되었습니다. 이 기계는 재료가 소결되는 트러니언에 장착된 팬으로 구성되며, 하강 기류는 광석이 소결되는 베드 아래 팬의 흡입 챔버에 의해 유지됩니다. 소결된 제품은 재충전되고 과정이 반복될 때 팬을 트러니언으로 돌려 버려졌습니다. 이 공정은 고로 연도 분진 소결을 위해 설치되었습니다. Greenawalt 공정의 첫 상업 소결 공장이었습니다. Greenawalt는 이 공정에 대한 특허를 취득했으며 1910년부터 그의 장치는 황화물 광석의 처리와 1912년 이후 철광석의 처리에 광범위하게 사용되었습니다.

다운 드래프트를 이용한 Dwight Lloyd 소결 공정이 대중화되어 현재 생산되는 대부분의 소결이 이 공정에 의한 것입니다. 1907년에 뉴욕에 "Dwight and Lloyd Metallurgical Company"를 설립한 두 명의 발명가는 이러한 공장을 다수 건설했을 뿐만 아니라 공장 제조업체인 Lurgi에서 프로세스 세계를 라이선스했습니다. Dwight-Lloyd 공정 철광석을 소결하는 최초의 기계는 1910년 미국에서 제작되었습니다. 1917년 독일 최초의 Dwight-Lloyd 소결 공장이 건설되었습니다.

그 이후로 기계 기계 설계와 철광석 소결 공정에서 많은 개선이 이루어졌지만 공정의 기본 원리는 여전히 동일합니다.

펠릿화의 역사

펠릿화는 굽지 않은 녹색 펠릿 또는 볼이 형성된 다음 가열하여 경화된다는 점에서 소결과 다릅니다. 소결 공정의 개발 과정에서 초기 시도는 미세 광석을 사용하는 공정을 더욱 개선하는 방향이었습니다. 이것은 소결의 대안인 공정의 개발로 이어졌습니다. 이 공정을 펠릿화 공정이라고 명명하였다. 스웨덴과 독일에서는 소결 혼합물에 다량의 미분을 사용하여 생산성이 제한되어 펠릿화 공정 개발의 첫 번째 단계가 되었습니다. 펠릿화에 대한 최초의 특허는 1912년 스웨덴의 AG Andersson(특허 번호 35124)에, 1913년 독일의 CA Brakelsberg에 부여되었습니다. 1926년 라인하우젠 철강 공장에서 크루프를 위해 하루 용량이 120톤인 파일럿 펠릿 공장이 건설되었습니다. 이 공장은 1937년에 대규모 소결로를 위한 공간을 만들기 위해 해체되었습니다.

펠릿화 공정의 두 번째 개발 단계는 미국에서 진행되었습니다. 이 기술의 주요 보육원이자 성공적인 현대 개발의 흐름이 시작된 출처는 미국 미네소타 대학의 광산 실험소입니다. 1940년대에 이 스테이션의 연구원들은 EW Davis 박사와 그의 동료들의 지휘 아래 미네소타의 저품위 철광석 활용 문제를 조사했습니다. Mesabi Range의 주요 광석체에 인접한 철광석에 특히 주의를 기울였습니다. 이러한 저품위 광석(25% ~ 30% Fe)은 매우 단단하고 연마성이 있으며 지역적으로 "타코나이트"로 알려져 있습니다. 이 광석은 고급 메사비 적철광이 자연 침출과 산화에 의해 진화된 원재료입니다. 회수 가능한 철 광물은 미세하게 분산된 자철광이며 광석은 크기의 약 80%로 분쇄되어야 합니다. 유리를 위해서는 약 65% 철과 8% 실리카를 포함하는 정광이 325 메쉬입니다.

1945년까지 역의 연구 개발은 상당한 진전을 이루었습니다. 여기에서 유망한 농축 기술이 발전했을 뿐만 아니라 생산된 매우 미세한 농축액을 사용하는 새로운 방법이 조사되었습니다. 습식 농축물은 회전 드럼에서 볼로 만든 다음 샤프트 가마에서 적절한 열처리로 경화되었습니다. 단단한 펠릿(직경 약 15mm에서 25mm)은 적합한 고로 공급 재료로 생각되었으며 소규모 실험용 고로에서의 후속 테스트는 고무적이었습니다. 이러한 결과는 세계의 철 생산자들의 관심을 끌었고 스웨덴에서 특히 활기차고 성공적인 작업에 영감을 주었습니다. 미국에서 철강 및 광석 회사는 이 기술에서 미네소타와 미시간의 풍부하지만 줄어들고 있는 광석 자원을 지금까지 사용할 수 없는 재료를 사용할 수 있게 함으로써 연장하는 수단을 보았습니다. 이러한 가능성을 모색하기 위해 새로운 회사가 설립되었고 연구도 강화되었습니다. 1949년까지 미국과 스웨덴에서는 농축액에서 볼을 준비하는 가장 좋은 방법은 회전 드럼에 있다는 데 일반적으로 동의했지만 열처리 방법에 대해서는 의견이 분분했습니다.

사용된 장치는 형태에 관계없이 (i) 정밀한 온도 제어를 제공해야 하고, (ii) 최소한의 연료가 필요하며, 즉 현열을 회수해야 하고, (iii) 문제가 없고 작동 시 신뢰할 수 있어야 하며, (iv) 적절한 단위 산출물이 있어야 합니다.

처음에는 수직 '샤프트 가마'가 파일럿 플랜트 연구에만 사용되었는데, 농축된 습한 볼이 상단으로 공급되고 상승하는 뜨거운 가스 흐름에 반대하여 아래쪽으로 이동하여 먼저 건조된 다음 온도를 경화 영역까지 상승시켰습니다. 경화된 펠릿은 가마 바닥에서 꺼냈습니다.

Davies의 작업은 1943년에 실험용 펠릿이 용광로에서 구워지면서 절정에 달했습니다. 제2차 세계 대전 후인 1947년에 스웨덴에서도 유사한 실험 장치가 건설되었습니다. 1950년대에 펠릿화는 미세 입자의 농축물을 응집시키는 경제적으로 실현 가능한 방법이라는 것이 분명해졌습니다. 첫 번째 펠릿화 공장은 스웨덴에서 시운전되었으며, 이곳에서 펠릿은 하루 10~60톤의 용광로에서 소성되었습니다.

이 프로세스는 본질적으로 간단하고 따라서 매력적이지만 실제로는 몇 가지 어색한 기능이 있음이 입증되었습니다. 1950년대 초반에 가장 심각한 어려움은 (i) 균일한 가스 분배의 어려움, (ii) 균일한 재고 하강, 균일한 펠릿 처리 및 문제 없는 제품 배출 확보의 어려움, (iii) 하나의 장치에서 높은 출력을 확보하고 (iv) '확대'와 가장 적합한 가마 모양에 대한 불확실성.

이러한 문제로 인해 미국의 Reserve Mining Company는 다른 방법을 모색하게 되었습니다. 새로운 진보 라인은 시멘트 산업에서 사용되는 'Lepol 킬른 공정'에서 시작되었습니다. 유럽에서 개발된 이 공정은 볼이 건조되고 부분적으로 경화되는 움직이는 화격자를 공급하는 볼링 장치로 구성됩니다. 화격자는 연소 과정이 완료되는 회전 가마로 배출됩니다. 가마의 뜨거운 가스는 화격자로 다시 배관되어 방금 언급한 건조 및 경화 기능을 수행합니다.

Mitchell은 Allis-Chalmers Company의 Dr. Lellep이 볼링 드럼과 화격자를 미세한 자철광 정광으로부터 연소된 펠릿을 생산하는 데 사용할 수 있다고 제안했다고 보고했습니다. 이러한 배열이 펠릿을 건조 및 소성하고 제품의 현열을 회복하도록 설계될 수 있다면 미세 자철광 응집 문제를 비교적 저렴하게 해결할 수 있을 것입니다.

Allis-Chalmers 연구소에서 계속해서 고무적인 결과를 얻었고 1954년 Reserve Mining Company는 이러한 원칙에 따라 하루에 1000톤의 실험 기계를 의뢰했지만 Arthur G. McKee Company에서 소결 기계 라인에서 기계적으로 설계했습니다. 펠렛은 베드를 통해 위쪽으로 뜨거운 공기를 불어 넣어 건조시킨 다음 특수 용광로에서 뜨거운 가스를 아래쪽으로 끌어 당겨서 굳혔습니다. 스트랜드에서 이러한 펠릿을 냉각시키도록 배열되었고 회수된 뜨거운 공기는 공급 말단에서 젖은 볼을 건조하는 데 사용되어 연료 소비를 줄였습니다. 유용한 운영 경험을 얻었고 몇 개월의 시험 끝에 예비 경영진은 슈피리어 호수 서쪽 기슭의 실버 베이에 6대의 대형 기계를 설치하도록 주문했습니다(1954년 4월).

그러나 다른 회사들은 마그네타이트 정광을 위한 수직 가마 공정의 개발을 계속했고 그들의 진전도 일부 대규모 설비의 건립을 정당화했습니다. Hoyt Lakes의 Erie Mining Company 공장은 1957년에 24개의 수직 용광로를 포함합니다.

따라서 1950년대에는 수직 샤프트 가마와 움직이는 화격자가 개발되어 미세한 자철광 정광의 펠릿화에 적용되었습니다. 자철광 농축물은 비교적 쉽게 알갱이로 만들 수 있습니다. 입자는 모양이 과립형(판형이 아닌)이며 표면적이 높고 부유제에 의해 오염되지 않은 표면을 가지고 있습니다. 적절하게 처리하면 소성 중에 산화되어 유용한 열 방출을 제공합니다. 산화는 또한 필요한 최종 강도의 발달에 기여하는 결정립 성장 및 재결정과 관련이 있습니다. 그러나 모든 철 정광이 자철광은 아닙니다. 미시간 주에는 철 광물이 미세하게 분할된 경면 적철광인 재스필라이트 매장량이 많습니다. 이러한 광석은 미네소타 타코나이트의 Michigan 대응물이라고 불렸지만 철 광물은 자성 농축보다는 부유선광 및 중력 방법으로 회수할 수 있습니다.

이러한 적철광 정광은 특별한 문제가 있으며 그 개발은 Cleveland Cliffs Iron Company의 주요 관심사였습니다. 1956년에 그들은 화격자 기계로 Eagle Mills(Michigan)에서 작업을 시작했지만 그 이후로 화격자 가마 시스템을 사용하여 두 개의 매우 성공적인 대형 공장이 건설되었습니다. 철광석 문제. 시스템은 Allis-Chalmers에 의해 개발되었으며 공장 자체는 McKee Company에서 설계 및 건설되었습니다. 일반적으로 Lepol 공정(화격자에서 건조 및 예열 및 가마에서 경화)은 적철광 정광(산화 발열의 이점이 없음)에서 매우 성공적인 것으로 입증된 반면 자철광의 경우 '직선 화격자' 또는 수직 샤프트가 일반적인 도구입니다.

철광석의 펠릿화는 1912년 AG Andersson이 특허를 받은 스웨덴 기원의 방법입니다(Yamaguchi et al ., 2010). 이 공정은 1940년대 미국에서 개발되었으며 1952년 미네소타주 Babbitt에서 최초의 상업용 공장이 가동되었습니다. 1960년에 미시간주 Humboldt Mine에 화격자 가마 유형의 최초의 철광석 펠릿 공장이 설립되었습니다. Allis-Chalmers (Metso의 전신 회사)는 이후 약 50개의 그러한 공장을 건설했습니다. 그러나 1975년 이전에 건설된 오래된 발전소 중 극히 일부만 여전히 사용 중입니다. 화격자 가마 공장의 또 다른 건설사는 Kobe Steel로, 1966년 Nadahama의 Kobe Works에 첫 공장을 건설했으며 그 이후로 10개 이상의 공장을 건설했으며 대부분이 여전히 사용 중입니다.

2000년부터 Shougang Group이 개발한 화격자 가마 공정은 중국에서 빠르게 채택되었습니다. 중국에서 새로운 화격자 가마 공장을 설립하는 것은 지난 10년 동안 Jiangsu Hongda 및 Citic과 같은 새로운 제조업체의 등장으로 매우 두드러졌습니다. 2000년 이후로 기하급수적인 증가가 있었으며 주로 중국에 설치되었습니다.

제조공정

소개: EV 배터리 또는 전기 자동차 배터리는 전기 자동차용으로 제작된 배터리 시스템입니다. 전기 자동차는 새로운 것이 아닙니다. 우리는 이미 전기 모터와 해당 인프라를 구축했는데 무엇이 부족합니까? 그들이 세상을 정복하지 못한 이유는 무엇입니까? 그 이유는 배터리 때문입니다. EV 배터리 시스템이라고 하는 것이 더 정확할 것입니다. 이 기사에서는 EV 배터리 시스템의 기본 사항과 요구 사항에 대해 설명합니다. 배터리를 생각할 때 가장 먼저 머리에 떠오르는 것은 아마도 소형 전기 기기에서 사용하는 2셀 배터리 또는 Androi

전극 기반 아크 용접에서 복잡한 레이저 및 플라즈마 공정에 이르기까지 다양한 유형의 용접 공정이 있습니다. 그러나 대부분의 제작자가 알고 있어야 하는 네 가지 일반적인 용접 유형이 있습니다. 네 가지 주요 용접 유형은 다음과 같습니다. 가스 금속 아크 용접(GMAW/MIG) 가스 텅스텐 아크 용접(GTAW/TIG) 차폐 금속 아크 용접(SMAW) 플럭스 코어드 아크 용접(FCAW) 이 게시물에서는 각 프로세스와 작동 방식을 살펴보고 각 용접 유형에 대한 몇 가지 일반적인 적용을 강조할 것입니다. 가스 금속 아크 용접(GM