제조공정

철강 산업의 자동화

강철은 일반적으로 1% 미만의 탄소를 함유하는 철의 합금입니다. 강철은 다양한 특성과 재활용 가능성으로 인해 현대 산업 사회에서 지속적인 발전을 위한 기본 재료입니다. 기기 및 기계 제조, 교량 및 건물 건설, 전력 및 환경 공학, 자동차 및 운송 산업과 같은 거의 모든 중요한 산업 분야에서 광범위한 용도를 제공합니다.

철강은 현대 시대에 가장 중요한 엔지니어링 및 건축 자재이며 앞으로도 그럴 것입니다. 철강 산업은 매우 역동적인 산업 분야입니다. 자원 및 에너지 효율성을 높이고 배출량을 줄이며 안전하고 건강한 작업 환경을 제공하기 위한 추가 단계가 진행 중입니다. 이를 달성하기 위해 철강 산업은 매우 역동적이고 상호 작용하는 비즈니스 환경인 오늘날의 환경에서 두각을 나타내야 합니다. 시장 상황, 신제품 요구 사항, 원자재 비용, 공정 관리 등은 모두 철강 산업의 성과에 영향을 미칩니다.

철강산업은 경제의 중요한 원동력이므로 효율적으로 운영되어야 합니다. 또한 막대한 투자가 필요하므로 건강을 유지하기 위해 경제적으로 운영하는 것이 필수적입니다. 그 제품은 자동차 및 건설과 같은 다른 산업에 없어서는 안될 필수품입니다. 철강 제품 생산의 품질, 신뢰성 및 경제성은 자동화된 제조 시설을 통해서만 보장될 수 있습니다.

철강 산업의 프로세스는 에너지 집약적이며 많은 복잡한 단위 작업으로 구성됩니다. 철광석과 석탄은 원자로에 투입되기 전에 전처리가 필요하고, 다른 원자로에서 나오는 액체 금속은 조심스럽게 다루어야 합니다. 추가로 액체 강철은 고체 형태로 변환된 다음 완제품으로 압연됩니다. 이러한 각 작업에는 생산된 철강 품질에 대한 이해 관계가 있으며 지속적인 모니터링도 필요합니다. 각 단위 작업을 모니터링하고 제어하는 데 사용할 수 있는 많은 시스템이 있습니다. 철강 산업의 공정 제어 시스템은 수동 제어에서 완전 자동 제어에 이르기까지 다양합니다.

철강 산업의 공정에는 (i) 기본 기술과 (ii) 첨단 기술의 두 가지 유형의 기술이 탑재되어야 합니다.

기본 기술은 생산 공정의 기본이 되는 기술입니다. 일반적으로 과학적 원리에 따라 개발된 전통적인 기술입니다. 투입 자재의 특정 소비가 적고 필요한 생산성과 효율성 수준으로 제품을 생산하는 데 필요한 기술입니다. 기본 기술은 일반적으로 화학, 기계, 야금 또는 생산 기술로 구성됩니다.

오늘날의 첨단 제조 기술은 다음 5가지 기술 도구를 사용하여 생산성 및 공정 효율성 향상에 영향을 미치는 것 외에도 제품 품질에 가장 큰 영향을 미칠 수 있는 잠재력을 가지고 있습니다.

자동화는 고급 기술의 일부이지만 종종 고급 기술과 자동화라는 용어를 같은 의미로 사용합니다. 이 기사에서도 두 용어가 같은 의미로 사용됩니다.

고급 제조 기술은 여러 철강 산업의 요구 사항을 해결하는 데 도움이 됩니다. 이러한 새로운 공정 기술은 제철소가 고객 요구 사항에 따라 생산 공정을 빠르고 쉽게 수정하고 조정할 수 있도록 하여 생산성과 고객 대응성을 향상시킵니다. 결과적으로 제철소는 생산 공정에서 더 다양한 제품을 생산할 수 있습니다. 이러한 첨단 기술은 고객의 요구를 충족시키기 위해 특별히 제작된 제품으로 맞춤형 제조와 대량 생산의 효율성을 결합합니다. 이는 제조 공정 중에 기존 기술을 사용하는 동안 다소 어렵고 비용이 많이 듭니다.

제조 공정의 기초 기술에 첨단 기술을 적용하는 것이 최근의 추세입니다. 고급 제조 기술 응용 프로그램은 제품 품질에 큰 영향을 미칩니다. 정보 기술, 센서 및 나노 재료의 급속한 발전은 첨단 제조 공정의 비용을 극적으로 낮출 뿐만 아니라 제품 품질과 관련하여 성능을 크게 향상시키고 있습니다. 느리지만 확실하게 디지털화는 엔지니어링에서 공급망 관리, 생산 현장에 이르기까지 생산 프로세스의 모든 측면에 스며들기 시작했으며 생산 시스템을 보다 지능적이고 고도로 네트워크화하고 제품 품질 지향적으로 만들고 있습니다. 이는 철강 산업이 생산성을 향상시킬 뿐만 아니라 변화하는 고객 요구 사항에 보다 신속하게 대응하는 데 도움이 됩니다.

자동화(Automation)라는 단어는 그리스어로 Auto(자기)와 Matos(움직이는)의 합성어입니다. 따라서 자동화는 "스스로 움직이는" 시스템의 메커니즘입니다. 그러나 이러한 원래의 의미와는 별도로 자동화 시스템은 전력, 정밀도 및 작동 속도 측면에서 수동 시스템보다 훨씬 우수한 성능을 달성합니다. 따라서 자동화는 일반적으로 이전에 작업자가 수행한 기능의 전체 또는 부분 교체를 의미합니다.

역사적으로 자동화는 철강 산업과 같은 공정 산업뿐만 아니라 제조에서 비용 효율적인 생산을 달성하는 효율적인 방법임이 입증되었습니다. 일반적으로 자동화는 인간이 무겁고 위험하며 복잡하고 지루하고 시간이 많이 걸리는 작업에서 해방되었습니다. 자동화는 철강 산업의 실제 생산 프로세스뿐만 아니라 지원 작업(예:자재 취급, 운송 및 보관 등)에서도 광범위하게 이루어졌습니다. 또한 자동화는 작업자가 응답하고 적절한 조치를 취하기에 시간이 부족한 매우 시간이 중요한 상황이나 인간이 하나 이상의 측면에서 불충분하다고 입증되는 기타 유형의 상황에서 솔루션을 제공할 수 있습니다.

자동화는 사람의 개입 없이 기계와 시스템을 작동하고 수동 작업보다 우수한 성능을 달성하는 일련의 기술로 정의됩니다.

자동화는 작업자를 경감시키거나 대체하기 위해 생산 공정을 제어할 목적으로 공정 시스템에 적용되는 전자 기계 기술(컴퓨터)로 구성됩니다. 이 정의는 자동화의 의도에서 광범위하지만 컴퓨터라는 형태에 초점을 맞추고 있습니다. 컴퓨터는 현재 세대의 제어 시스템을 구성하며 자동 데이터 처리를 수행하고 운영자에게 효과적인 의사 결정에 중요한 정보를 제공하기 위해 점점 더 의존하게 될 것입니다.

자동화 시스템은 데이터 수집 및 처리 장치로의 전송을 위해 현장 기기와 센서를 사용하며, 데이터 분석 후 이러한 매개변수가 허용 가능한 한도 내에서 유지되도록 프로세스 매개변수를 제어하기 위해 제어 장비에 신호를 보냅니다.

자동화의 목표에는 생산 라인의 신뢰성 및 운영 가용성 향상이 포함됩니다. 실제로 자동화는 (i) 성능 향상, (ii) 운영 안전성 향상, (iii) 노동력의 경제성 증대를 포함하는 여러 목적을 위해 인간-기계(인간-컴퓨터) 시스템에 적용됩니다. 인간이 수행할 수 없는 신체적 능력과 정신적 능력의 고유한 한계로 인해 수행할 수 없는 기능을 컴퓨터에 할당함으로써 시스템 성능을 향상시킬 수 있습니다. 예를 들어, 작업자가 수동으로 응답하기에는 너무 복잡한 동적 프로세스는 자동화를 통해 수행해야 합니다. 시스템 성능은 또한 인간 운영자가 수행할 수 있지만 부적합하거나 높은 작업 부하 및 스트레스 수준을 유발하는 기능을 컴퓨터에 할당하여 개선할 수 있습니다.

철강 산업에서 자동화 시스템의 역할은 기본적으로 에너지, 인력 및 장비 및 인프라를 사용하여 원자재/반제품에서 철강 완제품을 생산하는 데 사용되는 생산 공정의 원활하고 정확하며 안정적인 기능을 포함합니다. 철강 산업은 본질적으로 "체계적인 경제 활동"이기 때문에 산업의 근본적인 목표는 더 적은 생산 비용과 시간으로 더 많은 양의 고품질 제품을 생산하고 이에 따라 철강 산업에 자동화 시스템을 배치하여 최대화할 수 있는 이윤을 창출하는 것입니다. 필수가 됩니다.

자동화의 장점은 (i) 생산 공정의 제어, (ii) 제조 공정의 개선, 특히 작업의 용이성을 보장하여 공정을 더욱 안정적으로 만드는 것, (iii) 생산성의 향상, (iv) 제품에 대한 원자재, (iv) 자재 및 에너지의 특정 소비 감소, (v) 제품 품질 향상, (vi) 생산 비용 절감, (vii) 장비 상태 개선 , (viii) 환경 관리 및 (ix) 작업자 및 장비의 안전. 현대 철강 산업에서 매우 일반적으로 사용되는 기술적으로 진보된 시스템의 작동 안전성은 작업자를 오류가 거의 없는 기계로 교체함으로써 시스템에서 인적 오류를 제거한다고 주장하는 자동화를 통해 향상될 수 있습니다. 자동화는 인력과 생산성을 높이고 작업자의 작업량과 피로를 줄여줍니다.

철강 산업에서 자동화 사용의 단점은 (i) 낮은 작업자 작업 만족도, (ii) 작업자가 중요한 시스템 이벤트에 참석하지 않음(경계), (iii) 자동화 시스템에 대한 작업자의 과도한 의존(안일함), (iv)를 포함합니다. 긴급 상황에서 수동 인수(기술 감퇴)가 필요한 경우 운영자의 낮은 숙련도 및 (v) 운영자 시스템 인식 상실. 사실, 일부 철강 공장의 경영진은 자동화를 작업자의 역할을 버튼 푸셔로 축소하여 프로세스 제어에 대한 지식과 경험을 사용하지 못하도록 하는 것으로 보고 있습니다. 자동화 상태에서 작동하는 수동 운영자의 이러한 함정은 운영자에게 (i) 경계 부족, (ii) 안주, (iii) (수동) 기술 및 상황 인식 측면에서 손실을 초래합니다.

철강 산업의 작업자보다 더 효율적이고, 안정적이고, 정확하게 또는 더 낮은 비용으로 기능을 수행할 수 있는 자동화된 생산 프로세스를 개발하기 위한 기술 발전에도 불구하고 자동화는 여전히 생산 프로세스에서 인간을 대체하지 못했습니다. 그러나 평신도에서 자동화 시스템은 인간을 포함하지 않는 것으로 생각하기 쉽습니다. 그러나 자동 회로 기판 조립 작업과 같은 이러한 "무인" 시스템의 대부분은 감독 또는 모니터링 역할에 작업자를 포함합니다.

감독자로서의 인간이 다섯 가지 일반적이고 상호 연결된 기능 중 하나 이상으로 간주될 수 있는 감독 통제. 이러한 기능은 다음과 같습니다.

자동화를 통해 운영자에게 할당되는 역할은 시스템 모니터의 역할입니다. 그는 필요한 경우가 아니면 시스템 상태를 변경하기 위한 조치를 취하지 않고 디스플레이를 스캔해야 합니다. 이 모니터링의 유일한 목적은 시스템이 정상적으로 작동하는지 또는 사람의 개입이 필요한지 확인하는 것입니다. 공정 제어에 개입하기로 한 결정은 (i) 작업자가 시스템 변수의 값을 인식하는 정확도, (ii) 다른 정보에 집중하는 동안 중요한 이벤트를 놓칠 가능성, (iii) 보상 및 중대한 사건과 관련된 벌칙, (iv) 운영자가 공식화한 전략, (v) 사건 간의 상관관계, (vi) 운영자가 중대한 사건을 처리하지 않는 임계값. 자동화 제어에 실패한 경우 작업자가 기술을 보유해야 하는 프로세스의 제어를 작업자가 인수해야 하며 시스템은 이러한 제어 인계를 제공해야 합니다.

철강 산업에는 예측할 수 없는 상황에서 기계와 장비를 처리할 수 있도록 생산 시스템의 구성 요소인 작업자가 관여해야 하는 상황이 항상 있습니다. 따라서 유연하고 효율적인 생산을 위해서는 첨단 자동화 시스템과 함께 일하는 숙련된 인력이 모두 필요합니다. 따라서 생산 프로세스의 견고성과 유연성은 자동화의 핵심 문제입니다. 그러나 철강 산업에서는 프로세스가 매우 복잡하고 제품 맞춤화 이후 이러한 복잡성이 증가하기 때문에 철강 산업에서 자동화 수준과 범위를 증가시키는 것이 요구 사항이 되었습니다.

자동화는 항상 필요한 입력 신호를 제공하여 기계 및 시스템에 대한 작동 매개변수 및 시퀀스의 원하는 패턴 변형을 달성하는 기술 세트인 제어와 연관됩니다. 이 두 용어가 일반적으로 기술적인 맥락에서 해석된다는 의미에서 몇 가지 차이점이 있습니다. 아래에 나와 있습니다.

자동화 시스템은 대부분의 공정이 많은 작업의 복잡한 시퀀스를 갖는 제철소에 필수적입니다. 따라서 오늘날 철강 산업에서 자동화는 매우 특별한 역할을 하기 때문에 필수 불가결한 요소가 되었습니다. 초기 단계에서는 공정 제어에만 사용되었지만 오늘날에는 플랜트 및 장비의 유지 관리 및 수리를 정확하게 계획하고 준비하는 데 도움이 되는 플랜트 상태에 대한 추가 정보를 제공합니다. 오늘날 자동화는 상태 기반 유지 관리에 사용되는 진단 기능을 제공합니다. 장비의 신뢰성과 생산 가용성을 높이는 데 도움이 됩니다.

철강 산업 자동화에는 (i) 제어 정밀도 요구 사항의 엄격성, (ii) 작업이 멈추지 않는 공장에서 24시간 연속 작동을 견딜 수 있는 신뢰성, (iii) 운영, (iv) 높은 응답에 대한 요구 사항의 엄격성, (v) 제조 프로세스의 복잡성으로 인한 안정적인 운영 및 "빌드인"의 어려움.

자동화 시스템을 제어하는 작업자의 능력은 컴퓨터 컨트롤러와 유지 관리되는 작업 계획 및 성능 상호 작용 수준에 의해 직접적인 영향을 받을 수 있습니다. 한편, 시스템 정보를 기반으로 대응하고 의사결정을 내리는 운영자의 능력은 일반적으로 다양한 수준의 자동화에 의해 영향을 받습니다. 이러한 상황에서 철강 산업의 자동화 수준은 (i) 컴퓨터의 도움 없이 사람이 제어하는 수동, (ii) 컴퓨터 권장 사항의 형태로 입력을 사용하여 운영자가 제어하는 의사 결정 지원, (iii) 컴퓨터가 제어하는 경우 합의가 될 수 있습니다. 작업을 수행하려면 운영자의 동의가 필요하지만 (iv) 사람이 거부권을 행사하지 않는 한 컴퓨터 제어가 자동으로 구현되는 모니터링, (v) 운영자 상호 작용 없이 완전한 컴퓨터 제어가 있는 완전 자동화

자동화 시스템은 제조 공정 운영의 유연성과 통합 수준에 따라 분류할 수 있습니다. 철강 산업에서 사용되는 다양한 자동화 시스템은 다음과 같이 분류할 수 있습니다.

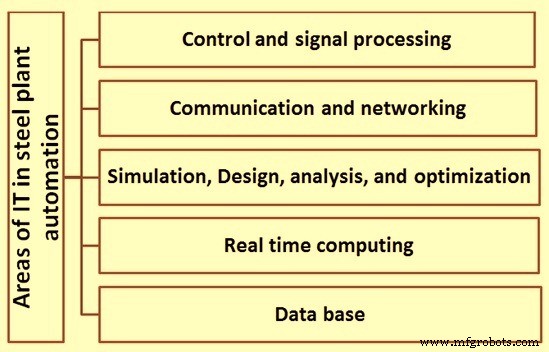

철강 공장 자동화는 "정보 기술"(IT)을 광범위하게 사용합니다. 아래 그림 1은 철강 플랜트 자동화의 맥락에서 사용되는 주요 IT 영역 중 일부를 보여줍니다.

그림 1 제철소 운영 IT 분야

그러나 철강 플랜트 자동화는 다음과 같은 점에서 IT와 구별됩니다.

노동 집약적인 산업과 비교할 때 철강 산업은 자본 집약적이라고 볼 수 있으므로 자동화의 역할과 응용 프로그램은 종종 다릅니다. 완전히 자동화된 생산 라인 대신에 자동화는 프로세스의 제어 가능성, 제품 품질 및 자재 취급과 같은 자동화된 보조 작업을 개선하는 데 널리 사용됩니다. 제철소 자동화 시스템의 특징은 다음과 같습니다.

자동화 수준

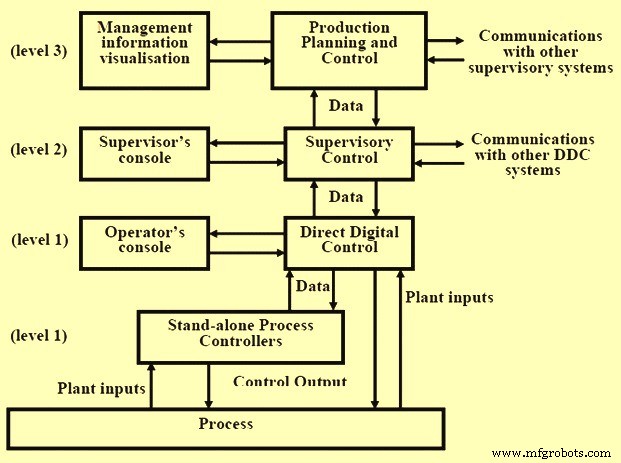

철강 산업에서 일반적으로 사용되는 자동화에는 5가지 수준이 있습니다. 이러한 수준은 아래에 나와 있습니다.

그림 2는 자동화 수준이 다른 제어 시스템의 기능 계층을 보여줍니다.

그림 2 자동화 수준이 다른 제어 시스템의 기능적 계층 구조

분산 제어 시스템

분산 제어 시스템(DCS)은 레벨 1 및 레벨 2 자동화를 실현하는 기술 플랫폼입니다. 레벨 1 및 레벨 2 제어는 필요에 따라 프로그래머블 로직 컨트롤러(PLC), 마이크로 프로세서 기반 시스템 및 프로그래머블 컨트롤러(PC)/워크 스테이션을 통해 정상적으로 달성될 수 있습니다. DCS에서 작업장의 각 자동화 시스템은 기능 요구 사항에 따라 세분화되며 생산 작업장의 여러 섹션에 대한 개방 루프 및 폐쇄 루프 제어 기능을 다룹니다.

분산 제어 시스템은 1980년대 중반 이후 기본적으로 패널 보드 교체에서 시작하여 포괄적인 공장 정보, 컴퓨팅 및 제어 네트워크가 공장 운영의 주류로 완전히 통합되기 위해 빠르게 진화해 왔습니다. 이러한 발전은 부분적으로 마이크로프로세서 및 소프트웨어 기술의 기술 혁명과 경제적 필요성에 의해 촉진되었습니다.

마이크로프로세서 기반 DCS는 1970년대 중반에 데뷔했습니다. 처음에는 전자 패널 보드 계측을 위한 기능적 대체품으로 생각되었고 그에 따라 포장되었습니다. 초기 시스템은 전자 계기판과 유사한 개별 패널 보드 디스플레이를 사용했습니다. 이러한 시스템은 PID(proportional-integral-derivative), lad / lag / totalizer, 데드 타임 요소, 경과 타이머, 논리 회로 및 범용 계산기

1980년대 초에서 중반까지 개인용 컴퓨터 산업은 IBM PC 디스크 운영 체제(DOS)를 표준으로 하여 성숙했습니다. 이것은 기능이 풍부한 고품질의 저렴한 소프트웨어 패키지를 제공하는 소프트웨어 산업을 탄생시켰습니다. 이를 통해 개인용 컴퓨터 플랫폼을 위한 비교적 저렴한 SCADA(Scan Control Alarm and Data Acquisition) 패키지를 개발하고 스프레드시트, 데스크탑 출판 또는 데이터베이스 관리와 같은 범용 수축 포장 소프트웨어 패키지와 통합하는 것이 가능하게 되었습니다. 하나는 DCS에 대한 매우 비용 효율적인 대안이 될 수 있습니다. 이러한 PC 제품의 성능과 일반적인 적합성 제한으로 인해 이 접근 방식은 주로 비용에 민감한 중요하지 않은 응용 프로그램과 낮은 안전 또는 위험 위험이 존재하는 곳에서 매력적이었습니다. 그러나 이러한 개념은 미래에 대한 기대와 비전, 즉 개방형 아키텍처를 창출했습니다.

DCS was developed further and now it includes tools to address real-time process control applications by incorporating the low-cost shrink-wrap packages in their systems. Such packages include (i) relational database management, (ii) spreadsheet packages, (iii) statistical process control capabilities, (iv) expert systems, (v) computer-based process simulation, (vi) computer-aided design and drafting, (desktop publishing, (vii) object-oriented display management, (viii) windows-oriented display management, and (ix) information exchange with other plant systems.

During the last 1980s and early 1990s the computer industry continued its transformation. Networking of systems into a cohesive whole promised to (again) revolutionize the steel industry, which has barely absorbed the impact of the PC revolution. Software and communications standard began to take hold, making interoperability among disparate computing platforms and application software a near-term reality. The steel organization, including the factory floor, could be moulded into a cohesive whole by making the various departmental systems work cooperatively at an acceptable integration cost. These added new technological features to DCS including (i) open operating system standards, such as UNIXC or POSIX etc., (ii) open system interconnect (OSI) communications model, (iii) client server cooperative computing model, (iv) X-window protocols for workstation communications, (v) distributed relational database management systems, (vi) SQL (Structured query language) access to distributed relational databases, (vii) object oriented programming and platform independent languages , and (viii) computer-aided software engineering.

These characterize the modern DCS technology. DCSs today are distributed computing platforms with sufficient performance to support large-scale real-time process applications. Structurally DCSs traditionally are organized into five major subsystems, namely (i) operations workstations which act as the MMI (machine man interface) and provide visualization capability, (ii) controller subsystems which perform direct digital control, (iii) data collection subsystems, (iv) process computing subsystems for process optimization and supervision, and (v) communication networks. Open system communication standards are enabling DCSs to receive information from a set of similar compatible computing platforms, including business, laboratory information, maintenance, and other plant systems as well as to provide informations in support of applications, such as given below.

Application of DCS systems can be found in some areas of operations in large integrated steel plants.

제조공정

철강 산업은 미국 및 그 밖의 여러 산업의 기초 역할을 합니다. 건설, 운송, 에너지, 중공업 및 방위 산업과 같은 산업은 일상적인 작업을 위해 강철을 사용합니다. 결과적으로 철강 산업의 발전은 추가 산업에 영향을 미칠 수 있습니다. 이 가이드는 2019년 7월 기준 철강 산업에 대한 중요한 데이터를 간략하게 설명합니다. 21세기 철강 시장의 성장 철강은 2000년과 2018년 사이에 그 어느 때보다 중요해졌습니다. 2000년에 전 세계 철강 산업은 총 850미터톤의 조강을 생산했습니다. 거의 20년 후인 2018년에는 그 양이

기술이 발전함에 따라 인건비 상승과 경쟁 심화로 인해 자동화가 필요합니다. 그러나 공장 또는 조립 프로세스를 자동화하기 전에 몇 가지 중요한 요소를 고려해야 합니다. 신규 프로세스 또는 현재 프로세스를 자동화할 때 투자 수익을 가장 먼저 고려해야 합니다. 로봇 및 자동화 장비에 대한 초기 투자금을 회수하는 데 얼마나 걸립니까? 기술 향상과 비용 절감으로 ROI는 몇 년이 아닌 몇 달 만에 측정될 가능성이 높습니다. 회사의 현재 생산 비용을 추정한 다음 자동화된 로봇 솔루션과 비교하여 원금 회수에 걸리는 시간을 예측해야 합니다. 로