제조공정

금속 단조 공정

금속 단조는 금속 단조로 알려진 고강도 부품으로 금속을 큰 압력으로 누르거나 두드리거나 압착하는 변형 공정입니다. 단조 공정은 주조(또는 주조) 공정과 완전히 다릅니다. 단조 부품을 만드는 데 사용되는 금속은 주조 공정과 같이 녹거나 붓지 않기 때문입니다.

단조는 금형 및 도구를 사용하여 가해지는 압축력에 의해 금속 가공물의 특정 형상이 고체 상태로 얻어지는 금속 가공 공정으로 정의됩니다. 단조 공정 중에 금속의 제어된 변형이 발생합니다. 단조 공정은 금속을 망치로 두드리거나 눌러 수행합니다. 현대에 산업 단조는 압축 공기, 전기, 유압 또는 증기로 구동되는 프레스 또는 해머를 사용하여 수행됩니다.

모든 금속 및 합금은 위조 가능하지만 다양한 금속 및 합금의 단조 등급은 높거나 낮거나 낮을 수 있습니다. 관련된 요인은 온도 범위 내에서 고려되는 조성, 결정 구조 및 기계적 특성입니다. 온도 범위가 넓을수록 위조성 등급이 높아집니다. 대부분의 단조는 가열된 공작물에서 수행됩니다. 냉간 단조는 실온에서도 발생할 수 있습니다.

단조 공정은 수천 년 전의 기원을 가진 가장 오래된 알려진 금속 가공 공정 중 하나입니다. 이 과정은 기원전 8000년으로 거슬러 올라가며 단순한 대장장이의 수공예에서 발전했습니다. 전통적으로 단조는 망치와 모루를 사용하여 대장장이가 수행했습니다. 망치와 모루를 사용하는 것은 조잡한 형태의 단조입니다. 대장간이나 대장간은 수세기에 걸쳐 발전해 왔습니다. 그런 다음 지금과 같이 일련의 압축 해머 타격이 부품의 성형 또는 단조를 수행합니다. 현대 단조는 제어된 압력에 의해 공작물을 변형시키는 기계 구동 임팩트 해머 또는 프레스를 사용합니다.

단조 공정은 형성되는 부품이 더 조밀한 미세 구조, 더 정의된 입자 패턴 및 적은 다공성을 가지므로 이러한 부품을 주조보다 훨씬 더 강하게 만든다는 점에서 주조보다 우수합니다.

단조는 결정립 구조를 미세화하고 금속의 기계적 특성을 향상시킵니다. 적절한 설계를 통해 입자 흐름은 실제 사용 시 발생하는 주요 응력 방향으로 배향될 수 있습니다. 입자 흐름은 소성 변형 중에 결정이 취하는 패턴의 방향입니다. 기계적 특성(예:강도, 연성 및 인성)은 결정이 무작위로 배향된 모재보다 단조에서 훨씬 우수합니다. 단조의 방향성 입자 흐름은 우수한 내피로성, 기계적 특성 및 야금학적 건전성과 함께 높은 부품 강도를 보장합니다. 단조는 내부 공극과 다공성을 제거하고 타의 추종을 불허하는 구조적 무결성을 생성합니다.

단조 공정은 재료 낭비를 최소화하면서 우수한 기계적 특성의 부품을 생산합니다. 단조 공정의 출발 재료는 비교적 단순한 형상을 가지고 있습니다. 이 재료는 하나 이상의 작업에서 상대적으로 복잡한 구성의 제품으로 소성 변형됩니다. 단조에는 일반적으로 비교적 고가의 공구가 필요합니다. 따라서 많은 수의 부품을 생산해야 하거나 단조 공정을 통해서만 완제품에 필요한 기계적 특성을 얻을 수 있는 경우 이 공정이 경제적으로 매력적입니다.

단조 공정의 분류

단조 공정은 다음과 같이 분류할 수 있습니다.

작업물 온도 기준

단조되는 공작물의 온도에 따라 단조 공정은 (i) 열간 단조, (ii) 온간 단조 및 (iii) 냉간 단조가 될 수 있습니다.

열간 단조

열간 단조는 가장 널리 사용되는 단조 공정입니다. 열간 단조 공정에서 단조는 금속의 재결정 온도 이상, 즉 금속에 새로운 입자가 형성되는 온도에서 수행됩니다. 이러한 종류의 극도의 열은 변형 중 금속의 변형 경화를 방지하는 데 필요합니다.

산업 제조 중 실제 조건에서 마찰은 프로세스의 일부입니다. 다이 작업 인터페이스의 마찰력은 표면 근처에서 재료가 퍼지는 것을 방해하는 반면 중앙의 재료는 더 쉽게 팽창할 수 있습니다. 그 결과 부품에 배럴 모양이 생성됩니다. 이 효과를 금속 단조 용어로 배럴링이라고 합니다. 배럴링은 일반적으로 바람직하지 않으며 효과적인 윤활을 사용하여 제어할 수 있습니다. 일반적으로 배럴 효과를 증가시키는 역할을 하는 열간 단조 제조 중 또 다른 고려 사항은 뜨거운 금속과 냉각 다이 사이의 열 전달입니다. 다이 표면에 더 가까운 금속은 부품 중심으로 향하는 금속보다 더 빨리 냉각됩니다. 더 차가운 재료는 변형에 더 강하고 중앙에서 더 뜨거운 재료보다 덜 팽창하여 배럴링 효과를 일으킵니다.

열간 단조의 장점은 (i) 높은 변형률 및 따라서 금속의 용이한 흐름, (ii) 재결정화 및 회복이 가능하고, (iii) 필요한 힘이 적다는 것입니다. 열간 단조의 단점은 (i) 고온에서 윤활이 어렵습니다. (ii) 가공물에 산화 및 스케일링이 발생하고, (iii) 표면 마감이 불량하고, (iv) 정밀도가 낮고, (v) 냉각 공정 중 재료가 뒤틀릴 수 있습니다.

온간 단조

온간 단조 공정에서 단조 중 온도 범위는 실온 이상에서 재결정 온도 이하일 수 있습니다. 온간단조에서는 유동응력과 단조압력을 낮추기 위해 금속의 재결정온도(강의 경우 700~800℃) 이하로 가공물을 가열한다.

중앙 플랜지가 있는 원형 구성, 직사각형 부품, 3중 및 6중 대칭이 있는 비축대칭 부품과 같은 방사상 흐름이 있는 부품은 온간 압출에 의해 생산되었습니다. 냉간 단조보다 온간 단조 방식이 선택되는 경우가 있습니다. 특히 탄소 등급이 더 높은 강이나 공정 중 어닐링을 제거할 수 있는 경우입니다.

냉간 단조와 비교할 때, 온간 단조는 (i) 툴링 부하 감소, (ii) 프레스 부하 감소, (iii) 금속 연성 증가, (iv) 단조 전 어닐링 필요성 제거, (v) 유리한 이점이 있습니다. 열처리를 제거할 수 있는 단조 속성. 온간 단조의 장점은 (i) 높은 생산 속도, (ii) 단조 부품의 우수한 치수 공차 및 표면 조도, (iii) 재료 및 기계 가공의 상당한 절감, (iv) 강도 향상을 위한 유리한 입자 흐름, 및 (v) 단조 부품의 더 큰 인성.

냉간 단조

대부분의 단조는 최대 1250°C의 온도에서 열간 작업으로 수행됩니다. 냉간 단조는 다양한 범위의 부품 모양을 생성하기 위해 굽힘, 냉간 드로잉, 냉간 압연, 펀칭, 압출, 나사 압연 등과 같은 많은 공정을 포함합니다. 여기에는 다양한 샤프트와 같은 구성 요소, 컵 모양의 기하학, 스템과 샤프트가 있는 중공 부품, 모든 종류의 업셋(헤드형) 및 구부러진 구성 및 조합이 포함됩니다. 강철 막대, 와이어 또는 바의 냉간 단조에서 3면 굽힘 및 헤드 디자인 특징이 있는 샤프트와 같은 부품은 드문 일이 아닙니다. 일반적인 부품은 5kg 이하의 범위에서 가장 비용 효율적입니다. 최대 3kg의 대칭 부품은 자동 처리에 쉽게 적합합니다. 재료 옵션은 저합금 및 탄소강에서 300 및 400 시리즈 스테인리스강, 엄선된 알루미늄 합금, 황동 및 청동에 이르기까지 다양합니다.

이 과정에서 화학적으로 윤활된 바 슬러그를 극한의 압력으로 닫힌 다이에 밀어 넣습니다. 따라서 가열되지 않은 금속은 원하는 모양으로 흐릅니다. 전방 압출의 경우 강철은 램 힘의 방향으로 흐릅니다. 바의 지름을 줄이고 길이를 늘릴 때 사용합니다. 금속이 램 힘과 반대 방향으로 흐르는 역방향 압출은 중공 부품을 생성합니다. 업셋에서 금속은 램 힘에 직각으로 흐르므로 직경은 증가하고 길이는 감소합니다.

냉간 단조 공정에서 단조는 금속의 실온 또는 그 근처에서 수행됩니다. 탄소강 및 표준 합금강은 가장 일반적으로 냉간 단조됩니다. 냉간 단조는 일반적으로 금속이 알루미늄과 같이 이미 부드러운 경우 선호됩니다. 이 공정은 일반적으로 열간 단조보다 저렴하며 최종 제품에는 마무리 작업이 거의 또는 전혀 필요하지 않습니다. 냉간 단조는 또한 오염 문제에 덜 취약하며 최종 구성 요소는 더 나은 전체 표면 마감을 특징으로 합니다. 냉간 단조의 장점은 (i) 뛰어난 금형 수명으로 생산 속도가 매우 빠르고, (ii) 기계적 특성이 향상되며, (iii) 금형 표면과 공작물 사이의 마찰이 적고, (iv) 윤활이 용이하고, (v) 산화가 없거나, 작업 확장. 냉간 단조의 단점은 (i) 잔류 응력이 있을 수 있고, (ii) 더 무겁고 강력한 단조 장비가 필요하며, (iii) 더 강력한 도구가 필요하며, (iv) 도구 설계 및 제조가 매우 중요하다는 점입니다.

내장 플랜지 및 보스와 같은 통합 설계 기능을 위해 종종 선택되는 냉간 단조는 자동차 조향 및 서스펜션 부품, 잠금 방지 제동 시스템, 하드웨어, 방위 부품 및 고강도, 정밀한 공차 및 대량 생산이 필요한 기타 응용 분야에 자주 사용됩니다. 경제적인 선택입니다.

단조 장비 기준

단조 부품은 해머나 프레스로 성형됩니다. 망치의 단조는 반복적인 타격을 사용하여 연속적인 다이 인상으로 수행됩니다. 단조의 품질, 해머 공정의 경제성 및 생산성은 도구와 작업자의 기술에 따라 달라집니다. 프레스 단조에서 공작물은 일반적으로 각 다이 임프레션에서 한 번만 타격을 받으며 각 임프레션의 디자인은 더 중요해지는 반면 작업자 기술은 덜 중요합니다.

해머 단조

단조 장비의 가장 일반적인 유형은 망치와 모루입니다. 해머는 단조 공정을 수행하기 위해 부하와 에너지를 생성하기 위한 가장 저렴하고 가장 다양한 유형의 장비입니다. 이 기술은 윤곽이 있는 다이 사이에 여러 번 충격을 가하는 것이 특징입니다. 해머는 주로 열간 단조에 사용됩니다.

프레스 단조

프레스 단조에서 금속은 해머 단조에서와 같이 일련의 타격을 통해 성형되는 것이 아니라 단일 연속적인 압착 작업을 통해 성형됩니다.

다이 배열 기준

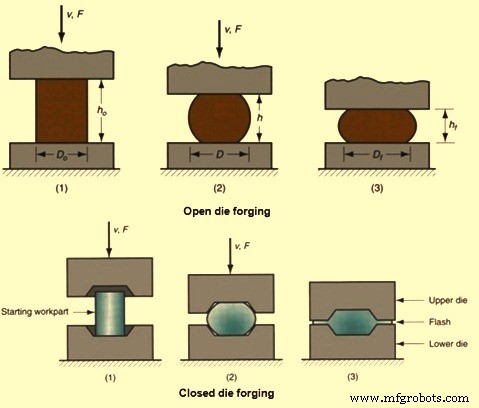

금형의 배열에 따라 단조 공정은 (i) 개방형 단조 및 (ii) 폐쇄형 단조가 될 수 있습니다. (그림 1)

그림 1 금속의 개방형 단조 및 폐쇄형 단조

개방형 단조

개방형 단조는 다이에 사전 절단 프로파일이 없는 플랫 다이를 사용하는 단조 공정 유형입니다. 다이는 단순한 모양이며 재료가 적용된 하중의 측면 방향으로 자유롭게 변형되도록 하는 데 사용됩니다. 공작물의 이동이 이 방법의 핵심입니다. 무게가 100톤을 초과하고 길이가 약 25m인 대형 작업물은 이러한 방식으로 망치로 두들기거나 눌러 모양을 만들 수 있습니다. 개방형 단조 공정은 치수 정확도가 낮기 때문에 단순한 형상에만 적합합니다. 운영자의 높은 기술이 필요합니다. 개방형 단조의 다이는 간단하고 저렴합니다. 단조 공정은 다른 단조 공정에 비해 가장 간단합니다.

오픈 다이 단조는 단조 중 인상 다이에 의해 금속이 측면으로 구속되지 않기 때문에 오픈 다이라고 합니다. 이 프로세스는 시작 스톡을 원하는 모양으로, 가장 일반적으로 평평한 다이 사이에서 점진적으로 가공합니다. 실제로 개방형 다이 단조는 다양한 공정 변형으로 구성되어 매우 광범위한 모양과 크기를 생산할 수 있습니다. 사실, 설계 기준이 거대한 금속 부품에 대한 최적의 구조적 무결성을 지시할 때 개방형 다이 단조의 순전한 크기 기능은 비단조 대안보다 확실한 공정 선택이 됩니다. 크기 범위의 상한에서 개방형 단조품은 출발 재료의 크기, 즉 주조할 수 있는 가장 큰 주괴에 의해서만 제한됩니다.

시효 경화형 초합금 및 내부식성 내화 합금과 같은 일부 이국적인 재료를 포함하여 거의 모든 위조 가능한 철 및 비철 재료는 개방형 단조가 가능합니다.

개방형 다이 형상 기능은 실제로 위도가 넓습니다. 원형, 정사각형, 직사각형, 육각형 막대 및 기타 기본 모양 외에도 개방형 다이 공정은 다음을 생성할 수 있습니다.

일련의 다이에서 연속적인 단조 작업과 달리 여러 개의 개방형 다이 단조 작업을 결합하여 필요한 모양을 생성할 수 있습니다. 동시에, 이러한 단조 방법은 적절한 총 변형량과 최적의 입자 흐름 구조를 달성하도록 맞춤화될 수 있으므로 특정 응용 분야에 대한 특성 향상 및 궁극적인 성능을 최대화할 수 있습니다. 예를 들어, 일체형 기어 블랭크와 허브를 단조하려면 여러 번의 드로잉 또는 솔리드 단조 작업을 수행한 다음 문제를 일으킬 수 있습니다. 유사하게, 링용 블랭크는 링을 단조하기 전에 잉곳을 업셋팅한 다음 중심을 뚫어 준비할 수 있습니다.

폐쇄형 단조

폐쇄형 단조는 인상 단조라고도 합니다. 단조 공정은 원하는 부품의 미리 절단된 프로파일을 포함하는 두 개의 다이(툴링이라고 함) 사이에서 금속을 두드리거나 누르는 것으로 구성됩니다. 폐쇄형 다이 단조에서 재료는 상부 및 하부 다이 절반에 의해 생성된 캐비티에 완전히 구속됩니다. 이 공정을 사용하여 무게가 몇 그램에서 25톤이 넘는 부품을 만들 수 있습니다. 작은 부품 중 일부는 차갑게 단조할 수도 있습니다. 강철, 알루미늄, 티타늄 및 기타 합금의 폐쇄형 단조는 거의 무한한 다양한 3D 형상을 생성할 수 있습니다. 이러한 단조품은 일반적으로 수압 프레스, 기계 프레스 및 해머로 생산됩니다.

이름에서 알 수 있듯이 단조 재료가 소성 변형을 겪을 때 부품 모양의 인상을 포함하는 두 개 이상의 금형이 함께 모입니다. 금속 흐름은 다이 윤곽에 의해 제한되기 때문에 이 공정은 개방형 다이 단조 공정보다 더 복잡한 모양과 더 가까운 공차를 생성할 수 있습니다. 폐쇄형 단조를 사용하면 보다 정확한 모양의 부품을 성형할 수 있습니다. 이 프로세스에는 더 높은 인터페이스 압력, 재료 볼륨의 매우 정확한 제어 및 적절한 다이 설계가 필요합니다.

폐쇄형 단조는 금형의 완전한 충전을 달성하기 위해 플래시 형성에 의존하지 않는 인상형 단조의 한 형태입니다. 재료가 캐비티에서 변형되어 초과 재료가 거의 또는 전혀 누출되지 않으므로 다이 설계에 대한 요구가 높아집니다.

대칭 및 비대칭 형상을 성형할 때 추가적인 유연성은 피니셔 다이에서 단조하기 전에 다양한 예비 성형 작업(때로는 굽힘)에서 비롯됩니다. 부품 형상은 단조하기 가장 쉬운 단순한 구형 모양, 블록과 같은 직사각형 솔리드 및 디스크와 같은 구성에서 얇은 웹과 리브 및 보스와 같은 비교적 높은 수직 돌출부를 통합하는 얇고 긴 섹션이 있는 가장 복잡한 구성 요소에 이르기까지 다양합니다. 많은 부품이 일반적으로 대칭이지만 다른 부품은 모든 종류의 디자인 요소(플랜지, 돌출부, 구멍, 공동, 포켓 등)를 통합하여 단조를 매우 비대칭으로 만듭니다. 또한 부품은 기본적으로 세로, 동일 치수 또는 평면인지에 관계없이 하나 또는 여러 평면에서 구부러지거나 구부러질 수 있습니다.

폐쇄형 단조에서 가공물은 먼저 블로킹 다이에 의해 최종 형상에 가깝게 황삭 단조됩니다. 그런 다음 가공물은 다이를 마무리하여 최종 모양과 치수로 단조됩니다. 블로킹 다이와 마무리 다이는 모두 동일한 다이 블록으로 가공됩니다. 작업의 복잡성에 따라 더 많은 수의 다이가 필요합니다. 두 개의 다이 반쪽이 닫히고 작업이 고압에서 변형됩니다. 폐쇄형 다이 단조는 공차에 대한 높은 치수 정확도/밀접한 제어를 제공하며 복잡한 형상에 적합합니다. 다이는 복잡하고 더 비싸며 높은 비용을 정당화하기 위해 높은 생산 속도가 필요합니다.

금형 설계는 공작물 재료의 강도 및 연성, 변형률 및 온도에 대한 재료의 민감도, 마찰 특성, 공작물의 모양 및 복잡성, 높은 단조 하중 하에서의 금형 변형에 대한 지식에 따라 달라집니다. 금형 재료는 고온에서의 강도 및 인성, 경화성 및 균일하게 경화되는 능력, 기계적 및 열적 충격에 대한 내성, 공작물에 존재하는 스케일로 인한 내마모성 마모에 대한 내마모성이 필요합니다. 적절한 금형 재료의 선택은 금형 크기, 공작물의 구성 및 특성, 형상의 복잡성, 수행 단계 수, 단조 온도, 단조 작업 유형, 금형 재료 비용, 필요한 단조 수 및 작업 열 전달에 따라 다릅니다. 피스 투 다이 등. 일반 다이 재료는 공구 및 다이 강입니다.

대부분의 엔지니어링 금속 및 합금은 기존의 폐쇄형 다이 단조 공정을 통해 단조할 수 있습니다. 여기에는 탄소강 및 합금강, 공구강, 스테인리스, 알루미늄 및 구리 합금, 특정 티타늄 합금이 포함됩니다. 변형률 및 온도에 민감한 재료(마그네슘, 고합금 니켈 기반 초합금, 내화 합금 및 일부 티타늄 합금)에는 보다 정교한 단조 공정 및/또는 인상 다이 단조용 특수 장비가 필요할 수 있습니다.

기타 단조 공정

원활한 압연 링 단조

이음매 없는 압연 링 단조는 일반적으로 두껍고 둥근 금속 조각에 구멍을 펀칭하여(도넛 모양 만들기) 도넛을 얇은 링으로 압연 및 압착(경우에 따라 두드려)하여 수행됩니다. 링 직경은 수 센티미터에서 약 10미터까지 다양합니다.

이음매 없는 링 압연 공정으로 단조된 링의 무게는 1kg 미만에서 최대 150톤입니다. 성능 면에서 에너지 생성, 광업, 항공 우주, 비포장 도로 장비 및 기타 중요한 응용 분야에 사용되는 단조 원형 단면 링은 없습니다.

심리스 링 구성은 평평하거나(와셔와 같이) 더 높은 수직 벽(중공 원통형 섹션 주변)이 될 수 있습니다. 압연 링의 높이는 몇 센티미터에서 3미터 이상입니다. 사용된 장비에 따라 링의 벽 두께 대 높이 비율은 일반적으로 1:16에서 최대 16:1 범위이지만 특수 처리로 더 많은 비율이 달성되었습니다. 실제로 단조 프레스에서는 직경이 최대 1200mm이고 길이가 6m가 넘는 이음매 없는 튜브가 압출됩니다.

직사각형 단면의 기본 모양이 일반적이지만 복잡하고 기능적인 단면을 가진 링은 거의 모든 설계 요구 사항을 충족하도록 단조할 수 있습니다. 적절하게 명명된 이 윤곽이 있는 압연 링은 내부 및/또는 외부 직경에 윤곽이 있는 수천 가지 모양으로 생산할 수 있습니다. 윤곽 링의 주요 이점은 가공 작업을 크게 줄이는 것입니다. 당연히 맞춤형 윤곽 링을 사용하면 부품 통합 비용을 절감할 수 있습니다. 플랫 페이스 심리스 롤링 링에 비해 윤곽 롤링 링의 최대 치수(페이스 높이 및 OD)는 다소 낮지만 크기는 여전히 매우 인상적입니다.

높은 접선 강도와 연성으로 인해 단조 링은 기어, 항공기용 엔진 베어링, 휠 베어링, 커플링, 로터 스페이서, 밀폐 디스크 및 케이스, 플랜지, 압력 용기 및 밸브 본체와 같은 내토크성 및 내압성 부품에 매우 적합합니다. 재료에는 탄소강 및 합금강뿐만 아니라 알루미늄, 구리 및 티타늄의 비철 합금 및 니켈계 합금도 포함됩니다.

단조 작업

다양한 단조 작업에는 드로잉, 스웨이징, 업세팅, 풀러링, 단조 용접, 플랫 및 세팅, 엣지, 벤딩, 커팅 및 펀칭이 있습니다.

단조 장비

단조 기술의 지속적인 발전을 위해서는 장비의 기능과 특성에 대한 건전하고 근본적인 이해가 필요합니다. 단조에 사용되는 장비는 변형률 및 온도 조건에 영향을 미치고 생산 속도를 결정하기 때문에 단조 공정에 영향을 미칩니다. 주어진 단조 공정의 요구 사항은 주어진 단조 기계의 하중, 에너지, 시간 및 정확도 특성과도 호환되어야 합니다.

단조 장비의 가장 일반적인 유형은 망치와 모루입니다. 단조 장비의 선택은 부품 크기와 복잡성, 재료, 생산할 부품의 품질을 비롯한 여러 요인에 따라 달라집니다. 망치는 더 빠른 도구로 인해 중소 규모 배치에 선호되는 경우가 많습니다. 이 단조 장비는 (i) 작업 제한 기계 및 (ii) 스트로크 제한 기계의 두 가지 기본 유형으로 나눌 수 있습니다.

작업이 제한된 기계

작업이 제한된 기계에서 기계의 각 스트로크 또는 타격 중에 달성할 수 있는 변형의 양은 사용 가능한 에너지 또는 최대 힘에 의해 제한됩니다. 에너지 또는 힘 용량이 부품을 변형하는 데 필요한 것보다 적으면 두 번 이상의 스트로크 또는 타격이 필요합니다. 이 범주에 속하는 기계는 해머, 마찰 나사 프레스 및 유압 프레스입니다.

해머

해머는 가장 일반적으로 사용되는 기계 유형입니다. 더 빠른 도구 설정과 낮은 오버헤드 때문에 중소 규모 배치에 선호되는 경우가 많습니다. 또한 이러한 형상에 필요한 더 많은 수의 프리폼 다이에 다이 영역을 제공할 수 있기 때문에 연장된 분기형 단조품에도 사용됩니다. 사용하는 망치의 종류는 아래와 같습니다.

스크류 프레스

스크류 프레스에서 상부 램과 다이는 플라이휠로 회전할 수 있는 큰 수직 나사에 연결되어 램이 기계 베드의 고정 다이에 대해 위아래로 움직일 수 있습니다. 램은 각 스트로크에 대해 제한된 양의 에너지를 가지고 있으므로 일반적으로 망치와 유사하게 여러 번 타격을 합니다. 스크류 프레스는 63톤 -6300톤의 등급으로 제공됩니다.

유압 프레스

유압 프레스는 최대 50,000톤 이상의 용량까지 다양한 크기로 제공됩니다. 움직이는 다이는 대형 유압 실린더로 작동되는 램에 부착됩니다. 유압 프레스에서 다양한 스트로크, 힘 및 폐쇄 속도를 얻을 수 있습니다. 어떤 경우에는 유압 프레스에 수평으로 움직이는 보조 숫양이 장착되어 있으며, 이러한 숫양을 통해 측면 함몰부를 일부 부품으로 단조할 수 있지만 이는 그다지 많이 수행되지는 않습니다.

뇌졸중이 제한된 기계

스트로크 제한 기계에서 할 수 있는 변형의 양은 기계의 스트로크에 의해 고정됩니다. 작업을 수행하기에 충분한 힘이나 에너지를 사용할 수 없으면 기계가 멈추고 더 큰 기계를 사용해야 합니다. 크랭크 또는 편심에 따라 램의 움직임이 결정되므로 기계식 프레스가 이 범주에 속합니다.

기계 프레스

기계 프레스는 다양한 기계 유형을 포괄하는 공작 기계 클래스에 속합니다. 주로 기계식 프레스는 모터의 회전력을 프레스 동작을 수행하는 병진력 벡터로 변환합니다. 따라서 기계식 프레스의 에너지는 모터에서 나옵니다. 이러한 유형의 프레스는 일반적으로 유압 또는 스크류 프레스보다 빠릅니다(실제로 스크류 프레스는 기계식 프레스로도 분류될 수 있음). 일부 프레스와 달리 기계식 프레스에서 힘의 적용은 스트로크 거리 전체에 걸쳐 속도와 크기가 모두 다릅니다. 기계식 프레스를 사용하여 제조 작업을 수행할 때 올바른 스트로크 범위가 필수적입니다. 기계식 프레스에서는 크랭크, 너클 조인트, 스카치 요크 또는 이동 웨지 메커니즘을 사용하여 상부 이동 다이와 하부 고정 다이 사이에 수직 압착 운동을 적용합니다.

단조 결함

단조 과정에서 약간의 불량이 발생할 수 있습니다. 열간 단조 공정에서 일반적인 결함은 열간 단락, 전단 밴드, 입자 경계 캐비테이션입니다. 냉간 단조 공정에서 일반적인 결함은 표면 균열, 전단 밴드 및 중심 파열입니다. 단조 작업 중 일반적인 결함은 (i) 불완전한 다이 충전, (ii) 다이 오정렬, (iii) 단조 랩, (iv) 불완전한 단조 침투, (v) 현저한 특성 변화를 초래하는 미세 구조 차이, (vi) 열간 쇼트(hot shortness)입니다. , 강철 및 니켈의 높은 황 농도로 인해, (vii) 고온에서 발생하는 산화물 스케일이 다이에 달라붙기 때문에 홈이 있는 표면, (viii) 업셋 단조에서 높은 압축 응력으로 인한 좌굴, (ix) 표면 균열, 표면과 중심 사이의 온도 차이 또는 너무 낮은 온도에서 표면의 과도한 작업, (x) 잔류 응력으로 인한 미세 균열. 또한 (i) 콜드 셧, (ii) 다이 시프트, (iii) 부적절한 입자 흐름, (iv) 플레이크, (v) 스케일 피트 및 (vi) 플래시에서 균열과 같은 결함이 발생할 수 있습니다.

콜드 셧은 불완전한 용접 공정으로 인해 발생합니다. 공작물 재료의 두 표면이 서로 접촉하고 있습니다. 콜드 셧의 주요 원인은 과도한 냉각, 날카로운 모서리 및 높은 마찰입니다. 필렛의 콜드 셧다운을 피하기 위해 다이에서 증가합니다.

다이 이동은 다이 반쪽의 오정렬로 인해 발생합니다. 모양을 개선하기 위해 다이는 두 부분으로 만들어집니다. To avoid the die shift, it is necessary to align the die halves properly and provide half notches on the upper and lower side of the die. So during the alignment, if the notch is matched on both the sides then proper shapes can be achieved.

In case of unfilled section defect, the moving metal does not fill the die chamber completely. It can be due to the improper design of the forging die, poor heating and lesser amount of the raw material.

Scale pits are due to the irregular cleaning on the exterior surface of forging. The scales and oxide are get rooted in to the finished surface.

The defect of improper grain flow is due to improper design of the die because of which the flowing material does not flow downwards. To avoid the improper grain flow, proper design of die is important.

Flakes are the internal disagreements which are basically found in the arrangement. They are mainly cause because of improper cooling. To avoid the flakes defect, proper cooling procedures are to be followed.

Residual stresses are due to the improper cooling and non-uniform deformation of the forging. To avoid this defect during a period of time slow cooling in a furnace or under ash the forging is done.

Surface cracking is due to low temperatures and excessive work. To avoid the surface cracking, suitable temperatures are used for the forging process.

Incomplete forging is mainly due to the forging taking place at the surfaces which causes no break-up of the interior of the forging. To avoid, it is preferable to use light hammer blowers for the process.

Cracking at the flash is due to the incomplete thickness of the flash. Hence to avoid the cracking at the flash, it is necessary to increase the thickness of the flash.

제조공정

모든 정밀 공예에서는 작업이 시작되기 전에 최종 프로젝트를 구성할 재료를 아는 것이 계획 및 비용에 중요합니다. 정밀 가공도 다르지 않습니다. 어떤 재료와 금속을 사용할지 알면 잠재 고객에게 보다 정확한 견적과 견적을 제공할 수 있습니다. 오늘은 우리가 가공에 사용하는 금속의 종류에 대해 이야기하고자 합니다. 실제로 프로젝트에서 작업할 때 사용할 수 있는 금속에는 5가지 유형이 있습니다. 금속마다 특성이 다르므로 장단점이 다릅니다. 그들에 대해 이야기해 봅시다: 1. 철 금속 철 금속은 강철이나 주철과 같이 철을 함유한

산업의 비즈니스 프로세스가 진화하고 있다는 것은 비밀이 아닙니다. 첨단 기술, 협업에 대한 강조, 로봇 자동화가 제공하는 가능성은 차세대 비즈니스 프로세스 현대화에 기여하고 있습니다. 휴먼 프로세스 작업과 스마트 로봇의 협업 및 자동화를 통합하는 새로운 비즈니스 프로세스 서비스가 등장하고 있습니다. 자동화 기술을 채택하는 산업 및 회사는 종종 실시간으로 더 많은 정보에 입각한 결정을 내릴 수 있으므로 고객에게 더 빠르게 응답할 수 있습니다. 이를 통해 이들 회사는 경쟁에서 우위를 점할 수 있습니다. 산업이 채택하는 모든 비즈니스