임베디드

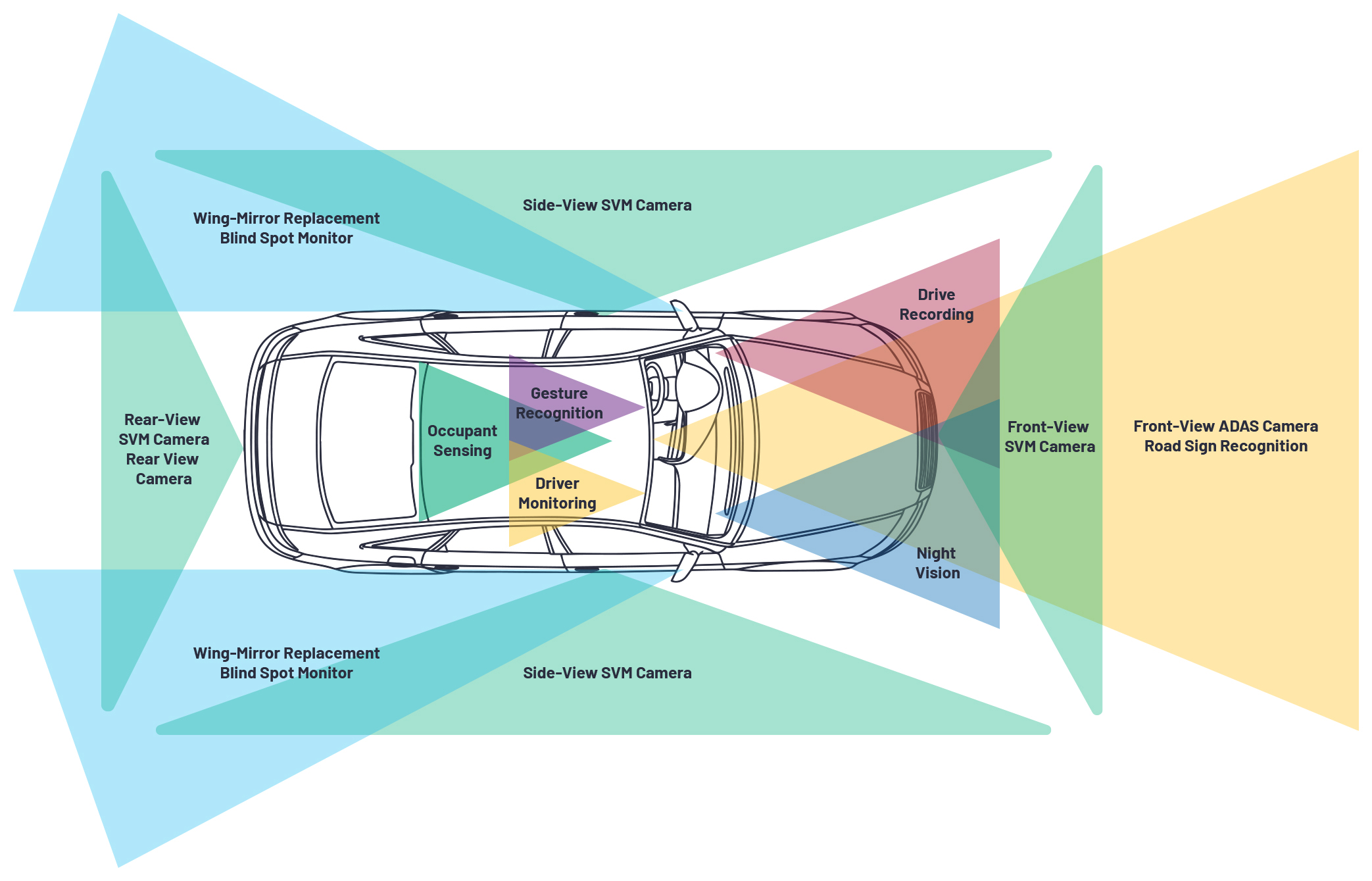

카메라 시스템과 카메라 링크 기술은 운전자를 지원하고 운전 경험을 향상시키기 위해 점점 더 다양한 차량 애플리케이션에 배포되고 있습니다. 단일 카메라를 특징으로 하는 기존의 후방 카메라(RVC) 시스템은 차량의 360° 관점을 제공하는 4개 이상의 카메라를 특징으로 하는 서라운드 뷰 시스템(SVS)으로 대체되고 있습니다. 드라이브 레코더, 사각지대 모니터링, 야간 투시경, 도로 표지판 인식, 차선 이탈 모니터, 적응형 크루즈 컨트롤, 비상 제동 및 저속 충돌 방지 시스템은 모두 운전자의 부담을 줄이는 데 도움이 됩니다. 운전 경험을 향상시키기 위해 운전자 바이탈 사인 모니터링, 탑승자 감지 및 HMI(인간 기계 인터페이스)를 위한 제스처 인식과 같은 다양한 애플리케이션을 위한 카메라도 도입되고 있습니다. 카메라 시스템의 발전으로 자동차 제조업체는 윙 미러와 같은 기존 기능을 교체하여 차량 실루엣을 다시 상상할 수 있게 되었습니다.

더 큰 이미지를 보려면 클릭하세요.

그림 1. 현대 자동차의 카메라 보급률. (출처:Analog Devices)

나열된 다양한 카메라 애플리케이션 중 다수는 오늘날의 많은 차량에 여전히 사용되는 표준 화질(SD) RVC 시스템의 기원을 공유합니다. SD 카메라 시스템은 10년이 훨씬 넘는 기간 동안 자동차 애플리케이션에 일상적으로 배포되어 왔으며 입법 요구 사항 및 고객 기대에 부응하여 고급 차량에서 광범위한 차량 라인으로 확산되었습니다. SD 비디오 시스템은 자동차 OEM에 많은 가치 있는 이점을 제공했습니다. 수년에 걸쳐 소비자 텔레비전 산업에서 입증된 기술의 성숙으로 인한 낮은 위험, 낮은 대역폭 요구로 인해 저렴한 케이블 및 커넥터를 사용하면서 제어된 방출을 유지할 수 있습니다. 잠재적으로 불안정한 비디오 입력에 대해 입증된 처리 기능을 갖춘 성숙한 비디오 인코더 및 디코더 제품군입니다.

오늘날 소비자 기기에 초고화질(UHD) 디스플레이가 보편화되면서 모든 유형의 차량에 더 크고 더 높은 화질의 디스플레이가 필요하게 되었습니다. SD 비디오는 더 작은 디스플레이에서 만족스럽게 보일 수 있지만 오늘날의 소비자는 더 큰 디스플레이에서 단점을 쉽게 인식할 수 있습니다(예:SD 비디오의 제한된 대역폭으로 인한 고주파수 디테일 부족 또는 휘도 분리 시 발생하는 교차 색상 아티팩트) 및 변조된 신호에서 서로로부터의 색차 신호). 대형 디스플레이를 향한 추세로 인해 자동차 OEM은 나머지 카메라 아키텍처를 고화질로 업그레이드해야 하는 과제를 안고 있습니다. 이 문제를 해결하는 데 관련된 한 가지 핵심 빌딩 블록은 이미지 데이터를 카메라에서 수신 장치(예:ECU 또는 디스플레이)로 전송하기 위해 선택된 카메라 링크 기술입니다.

애플리케이션에 대한 새로운 카메라 링크 기술을 선택할 때 첫 번째 사용 사례 특성은 필요한 대역폭입니다. 카메라 시스템은 대역폭 요구 사항 측면에서 광범위합니다. SD 비디오 해상도를 사용하는 기존 RVC 시스템에는 낮은 대역폭(예:6MHz)이 필요합니다. 일반적으로 낮은 속도에서 사용되는 SVM 시스템은 낮은 재생 빈도(예:30Hz)를 사용하여 노출을 최대화하므로 필요한 대역폭이 제한될 수 있습니다. 차량의 전체 작동 속도 범위에서 작동하는 윙 미러 교체 시스템은 더 높은 재생 빈도(예:60Hz 이상)를 사용하여 대역폭 증가를 요구하는 대기 시간을 최소화합니다. 자율 주행 애플리케이션을 위한 전면 카메라는 초고해상도(예:18+ MPixel)를 요구하므로 매우 높은 대역폭 요구 사항이 있습니다. 광범위한 대역폭 기능을 제공하기 위해 많은 카메라 링크 기술이 존재합니다. 이러한 기술의 선택은 카메라 시스템 및 전체 차량의 여러 측면에 의해 영향을 받고 영향을 받을 수 있습니다.

이미지 품질

카메라 링크 기술이 가능하게 하는 이미지 품질은 아키텍처 설계에서 중요한 요소입니다. 충분한 대역폭을 제공하지 않는 카메라 링크 기술을 통해 비디오 데이터를 전송하면 이미지 무결성이 손실되거나 이미지가 완전히 손실될 수 있습니다. 카메라 링크 기술로 인한 이미지 열화는 이미지 선명도 및 동적 범위와 같은 요소를 측정하여 평가할 수 있습니다.

케이블 속성

현대 자동차의 전체 케이블 어셈블리 또는 배선 하네스는 가장 복잡하고 무겁고 설치하기 어려운 구성 요소 중 하나입니다. 1km가 훨씬 넘는 배선을 특징으로 하는 일반 차량의 경우 하네스는 심각한 고려 사항이 필요합니다. 우선 대역폭 요구 사항이 더 높은 애플리케이션(예:자율 주행 차량용 초고해상도 전면 카메라)에는 고품질의 무거운 케이블이 필요합니다. 내연 기관 차량과 전기 차량 모두의 주행 거리를 늘리기 위한 노력의 일환으로 차량을 더 가볍고 더 효율적으로 만드는 데 초점을 맞춘 점을 감안할 때 케이블 중량은 최근 몇 년 동안 더욱 정밀한 조사의 주제로 떠올랐습니다. 차량을 통한 복잡한 라우팅과 관련된 애플리케이션의 경우 케이블이 지원하는 굽힘 반경이 중요할 수 있습니다. 카메라가 힌지 몸체 부분에 있는 애플리케이션의 경우(예:SVM 시스템용 도어 또는 RVC 및 SVM 시스템용 트렁크 리드) 사이클을 열고 닫기 위한 케이블의 견고성은 매우 중요합니다. 케이블이 열악한 환경에 노출될 수 있는 애플리케이션의 경우 방수가 필요할 수 있습니다.

선택한 카메라 링크 기술과 케이블 유형에 관계없이 케이블 1센티미터당 비용이 발생하며, 하네스 비용을 모두 합산하면 하네스가 차량에서 가장 비싼 세 가지 요소 중 하나가 될 수 있습니다.

낮은 대역폭 요구로 인해 기존 SD 비디오 시스템은 매우 비용 효율적인 가벼운 케이블 사용을 용이하게 합니다. 많은 경우 CAN과 같은 저속 제어 링크에 일반적으로 사용되는 것과 유사한 UTP(Unshielded Twisted Pair) 케이블이 SD 비디오에 사용됩니다.

커넥터

배선 하니스와 연결된 모듈의 또 다른 중요한 요소는 전기 커넥터입니다. 하네스를 제어 모듈, 센서 또는 모터에 연결하는 것 외에도 커넥터는 하니스 내에서 동일한 케이블의 다른 섹션을 연결하는 데에도 사용됩니다(인라인 커넥터). 인라인 커넥터는 하니스의 구성, 설치 및 서비스 용이성을 단순화하기 위해 자동차 산업 내에서 광범위하게 사용됩니다. 예를 들어 카메라에 매우 가까운 인라인 커넥터를 사용하면 카메라가 손상된 경우 차량의 나머지 배선 하니스에 큰 지장을 주지 않고 카메라를 교체할 수 있습니다.

위에서 설명한 케이블 선택과 마찬가지로 커넥터 선택은 카메라 시스템의 전체 비용을 결정하는 중요한 요소가 될 수 있습니다. 고해상도 시스템에는 일반적으로 더 높은 대역폭을 지원하는 커넥터가 필요하므로 더 비쌉니다.

기타 커넥터 고려 사항에는 PCB 및 ECU 표면의 커넥터 풋프린트, 커넥터의 밀봉 또는 밀봉 해제 여부, 색상 코딩/키잉이 필요한지 여부가 포함됩니다.

기존의 SD 비디오 시스템은 카메라와 ECU 또는 헤드 유닛(HU) 모두에서 비용 효율적인 커넥터 사용을 용이하게 합니다. 예를 들어, SD 비디오 RVC 시스템의 비디오 신호는 종종 멀티핀 커넥터의 다른 신호(예:제어 네트워크 및 필요한 전원 공급 장치 신호)와 함께 ECU 또는 HU로 라우팅됩니다. 디지털 링크에는 일반적으로 ECU에 PCB 및 패키징 제약을 도입하는 전용 커넥터가 필요합니다.

차량 아키텍처

관련된 차량의 아키텍처는 적합한 카메라 링크 기술을 선택하는 데 여러 가지 영향을 미칠 수 있습니다. 표준 차량의 케이블 길이는 종종 최대 수 미터에 이를 수 있으며 소비자가 더 큰 스포츠 유틸리티 차량을 선호하는 추세에 따라 케이블 길이가 증가하고 있습니다. 일부 차량 아키텍처에는 트레일러의 후진 및 기동을 지원하는 트레일러 후진 지원과 같이 새로운 케이블 길이 문제를 제기할 수 있는 추가 기능이 있습니다.

상업용 차량은 카메라 시스템이 케이블을 최대 길이로 늘리는 또 다른 아키텍처 문제입니다. 대부분의 카메라 링크 기술은 이러한 차량 아키텍처 및 기능을 모두 지원할 수 있지만 일부는 긴 케이블 길이를 지원하기 위해 중계기 또는 재송신기와 같은 추가 모듈이 필요할 수 있습니다.

EMC

케이블의 전자기 방출 및 내성 견고성은 카메라 링크 기술 선택 프로세스에서 또 다른 중요한 요소입니다. 케이블이 차량 내 안테나가 되어 유해한 결과를 초래할 수 있기 때문입니다. 차량의 전기 및 전자 시스템의 확산으로 인해 호환 가능한 방식으로 함께 존재하는 이러한 시스템에 대한 의존도가 높아졌습니다. 하나의 시스템(예:RVC 시스템)이 다른 시스템(예:전기 자동차 견인 모터 또는 전기 좌석 메커니즘)이 활성화된 경우 다른 시스템에 영향을 미치거나 영향을 받는 것은 허용되지 않습니다. 이를 위해 링크 기술은 선택 전에 방출 및 내성 성능을 고려하는 것이 중요합니다.

내부 또는 외부 공격자가 차량의 시스템을 방해하지 않도록 하기 위해 자동차 제조업체는 특정 EMC 표준에 따라 모든 시스템을 테스트합니다. 이러한 테스트는 먼저 시스템 수준(예:후방 카메라 또는 서라운드 뷰 시스템)에서 수행됩니다. 이 테스트는 비용이 많이 들고 시간이 많이 걸리며 까다롭지만 각 모듈이 차량에 통합되기 전에 높은 수준의 견고성을 보장합니다. 시스템 수준 테스트가 성공적으로 완료되면 자동차 제조업체는 고전력 방사 신호(방사 내성)에 의해 충격을 받았을 때 시스템이 작동할 수 있는 능력을 테스트하여 차량의 시스템 작동 및 성능도 검증해야 합니다. 제조업체는 또한 차량에 있는 모든 안테나(예:FM, GPS, 셀룰러, Wi-Fi 등)의 수신 대역을 측정하여 간섭 신호가 없는지 확인합니다. 차량 수준에서 EMC 문제를 해결하는 것은 많은 비용과 시간이 소요될 수 있습니다.

기타 요구사항

이미 설명된 요구 사항 외에도 제어 채널 가용성, 픽셀 정확도 및 ASIL 등급과 같은 수많은 다른 요구 사항이 카메라 링크 기술 선택을 안내합니다.

Camera Link 기술의 선택

카메라 시스템을 설계할 때 카메라 링크 기술을 선택하는 것은 다양한 요인의 영향을 받습니다. 카메라 링크 기술의 선택은 또한 그것이 통합되는 차량의 여러 측면에 영향을 미칩니다. SD 비디오 기술을 기반으로 구축된 기존 RVC 시스템은 자동차 OEM에게 차량 내에서 비디오를 전송하는 데 있어 매우 안정적이고 비용 효율적인 방법을 제공했습니다. 그러나 최근 몇 년 동안 SD 비디오 시스템을 더 큰 디스플레이에서 점점 덜 수용하게 만드는 소비자 경향이 나타났습니다. 법률 개발과 소비자 기대가 결합되어 각각의 새 차량에 장착되는 카메라의 수를 계속해서 증가시키고 있습니다.

이러한 추세와 발전은 다양한 자동차 카메라 시스템 전반에 걸쳐 오늘날의 차량에 사용되는 여러 카메라 링크 기술의 출현을 배경으로 합니다. 오늘날 카메라 링크 기술은 HD 아날로그 링크 기술을 통해 기존 SD RVC 시스템에서 입증된 SD 비디오 기술(예:CVBS)에서 고화질 디지털 링크 기술에 이르기까지 다양합니다.

SD 비디오 기술은 저대역폭 애플리케이션만 가능하게 하지만 반대로 매우 비용 효율적인 케이블과 커넥터가 필요합니다. 디지털 링크 기술은 고대역폭 애플리케이션을 가능하게 하고 픽셀 정확도와 같은 이점을 제공하지만 일반적으로 더 비싼 케이블과 커넥터가 필요합니다. Car Camera Bus(C 2 )와 같은 고화질 아날로그 링크 기술 B) 앞서 언급한 두 가지 접근 방식, 즉 비용 효율적인 케이블 및 커넥터를 통해 EMC 규격 고화질 비디오를 제공하는 방식 사이의 절충안을 제공합니다.

고화질 아날로그 카메라 링크 기술

고화질 아날로그 비디오 전송 기술 사용의 한 가지 이점 C 2 B는 처음부터 자동차 카메라 링크로 사용하도록 설계되었다는 것입니다. ㄷ 2 B는 UTP(Unshielded Twisted Pair) 케이블 및 비차폐 커넥터를 통해 HD 비디오를 지원합니다. 따라서 기존 케이블 및 커넥터 인프라를 변경하지 않고도 SD 카메라에서 HD 카메라로 업그레이드할 수 있습니다.

ㄷ 2 B는 최대 2MPixel(1920 × 1080)의 해상도에서 송신기에서 수신기로 HD 비디오 전송을 지원합니다. 기존에 SD 비디오 시스템에 사용된 UTP 케이블 및 커넥터의 최대 대역폭 용량을 활용하도록 설계되었으며 재전송 없이 최대 30m의 케이블 길이를 사용할 수 있습니다. C 2 B는 모든 자동차 요구 사항을 충족하며 최적화된 신호 구성, 앤티앨리어싱 필터 및 스펙트럼 형성 필터를 포함하여 EMC를 위한 여러 최적화 기능을 활용합니다.

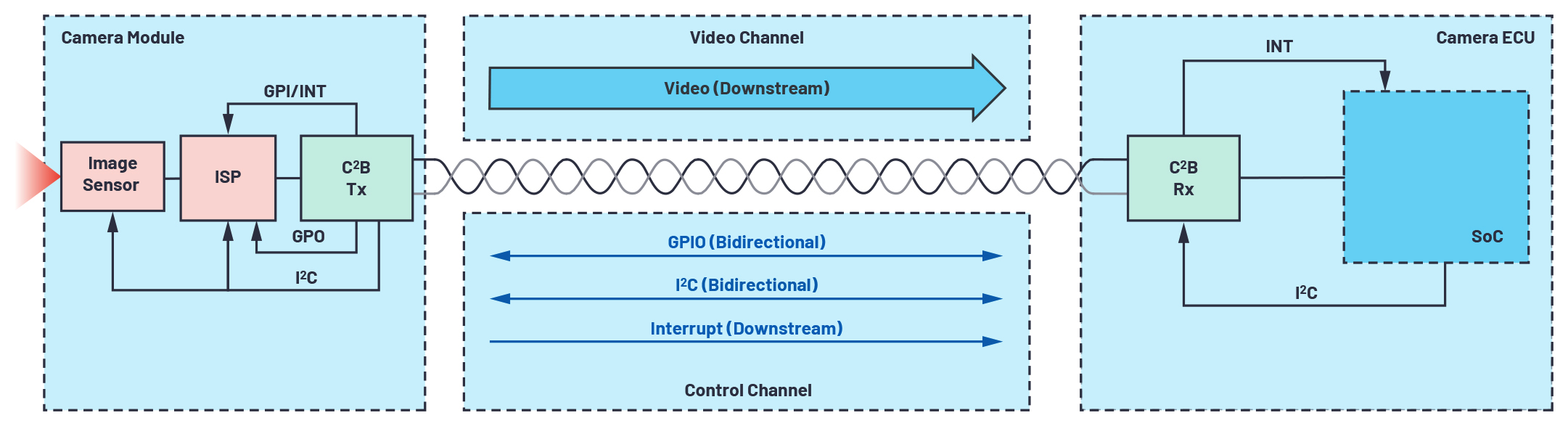

ㄷ 2 B는 최대 400kHz의 I2C 신호 전송, 최대 4개의 GPIO 신호 및 카메라 모듈의 인터럽트 신호를 처리할 수 있는 제어 채널을 갖추고 있습니다. 이는 카메라 모듈의 마이크로컨트롤러 유닛(MCU)과 ECU/HU의 MCU로 구성된 로컬 구성뿐만 아니라 카메라 모듈을 구성하는 ECU/HU의 MCU를 이용한 원격 구성을 포함한 시스템 아키텍처를 용이하게 합니다. 4개의 GPIO는 C 2 를 통해 정적 신호를 전송하는 데 사용됩니다. 깜박 거리다. C 2 를 허용하기 위해 두 개의 인터럽트 신호가 제공됩니다. B 송신기는 C 2 에 상태 정보를 전달합니다. B 수신기. ㄷ 2 B는 제어 채널 데이터에 CRC 검사를 적용하고 문제가 발생하면 자동으로 재전송을 시작할 수 있습니다.

더 큰 이미지를 보려면 클릭하세요.

그림 2. C

2

B 아키텍처 개요. (출처:Analog Devices)

ㄷ 2 B는 케이블 진단(배터리에 대한 케이블 단락 및 접지 이벤트 발생에 대한 정보 수집) 및 프레임 카운트 수집, 생성, 디코딩 및 전송과 같은 자동차 고객을 위한 부가가치 기능을 지원하여 무결성에 대한 통찰력을 제공합니다. 전송된 데이터입니다.

자동차 애플리케이션용으로 정의 및 설계됨, C 2 B는 저가의 UTP 케이블 및 저가의 비차폐 커넥터에 대한 EMC 규정 준수를 보장하기 위해 여러 블록을 사용합니다. 여기에는 임피던스 불일치에 대한 반향 제거, 광대역 공통 모드 제거(UTP 케이블 사용 시 중요) 및 방출 감소를 제공하기 위한 출력 신호의 스펙트럼 형성이 포함됩니다. ㄷ 2 B는 국제 장치 수준 EMC 표준 및 국제 시스템 수준 EMC 표준(CISPR 25 클래스 5[방출], ISO 11452-2/ISO 11452-4/ISO 11452-9, ISO 7637-3[면역])에 대한 테스트 및 준수 , ISO 10605 [ESD]).

이러한 기능으로 C 2 B 두 가지 유형의 자동차 제조업체를 위한 매력적인 솔루션:여전히 SD 카메라 솔루션을 사용하고 위험이 낮은 업그레이드 경로를 찾고 있는 업체와 이미 디지털 링크 기술 기반 카메라 솔루션으로 전환하여 비용 절감 경로를 찾고 있는 업체 고화질 아날로그 링크 기술.

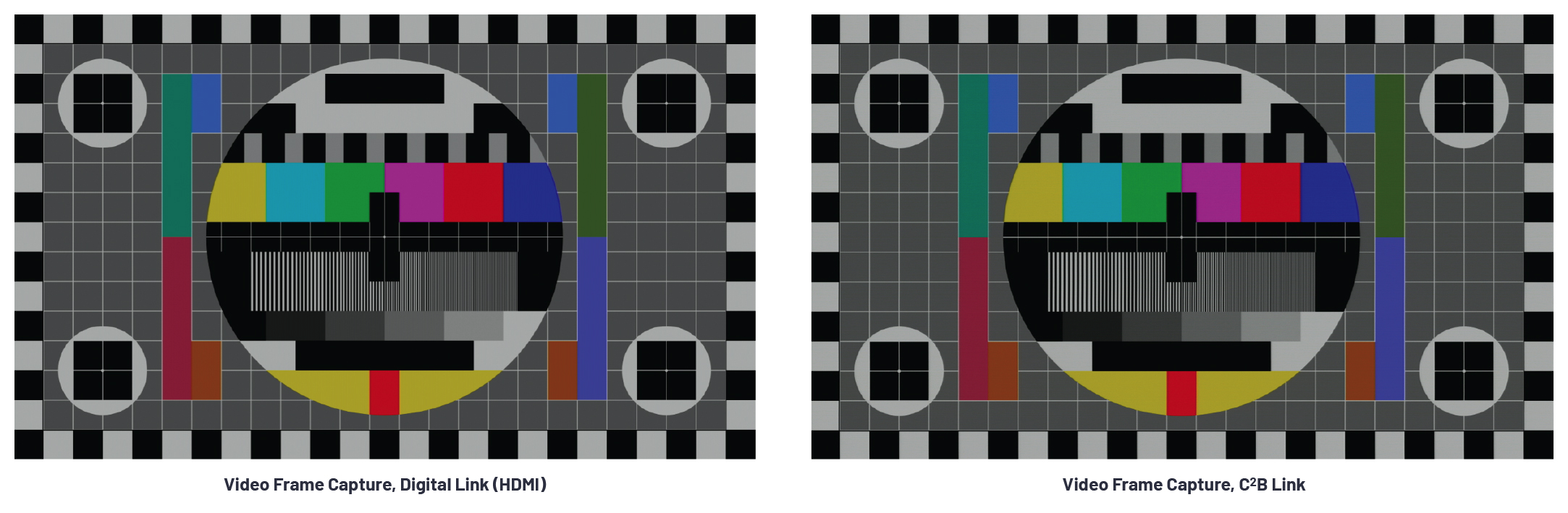

C 2 B는 후방 카메라, 서라운드 뷰 카메라 시스템, 전자 거울 및 탑승자 모니터링 시스템을 포함한 대체 기술에 비해 상당한 시스템 비용 이점을 제공합니다. 독립적으로 검증된 C 2 의 시각적 무손실 특성 B는 상당한 시스템 수준 비용 절감을 제공하면서 디지털 링크 기술에 유사한 고화질 성능을 제공할 수 있습니다.

더 큰 이미지를 보려면 클릭하세요.

그림 3. 디지털 링크와 C

2

의 비디오 프레임 캡처 비교 깜박 거리다. (출처:Analog Devices)

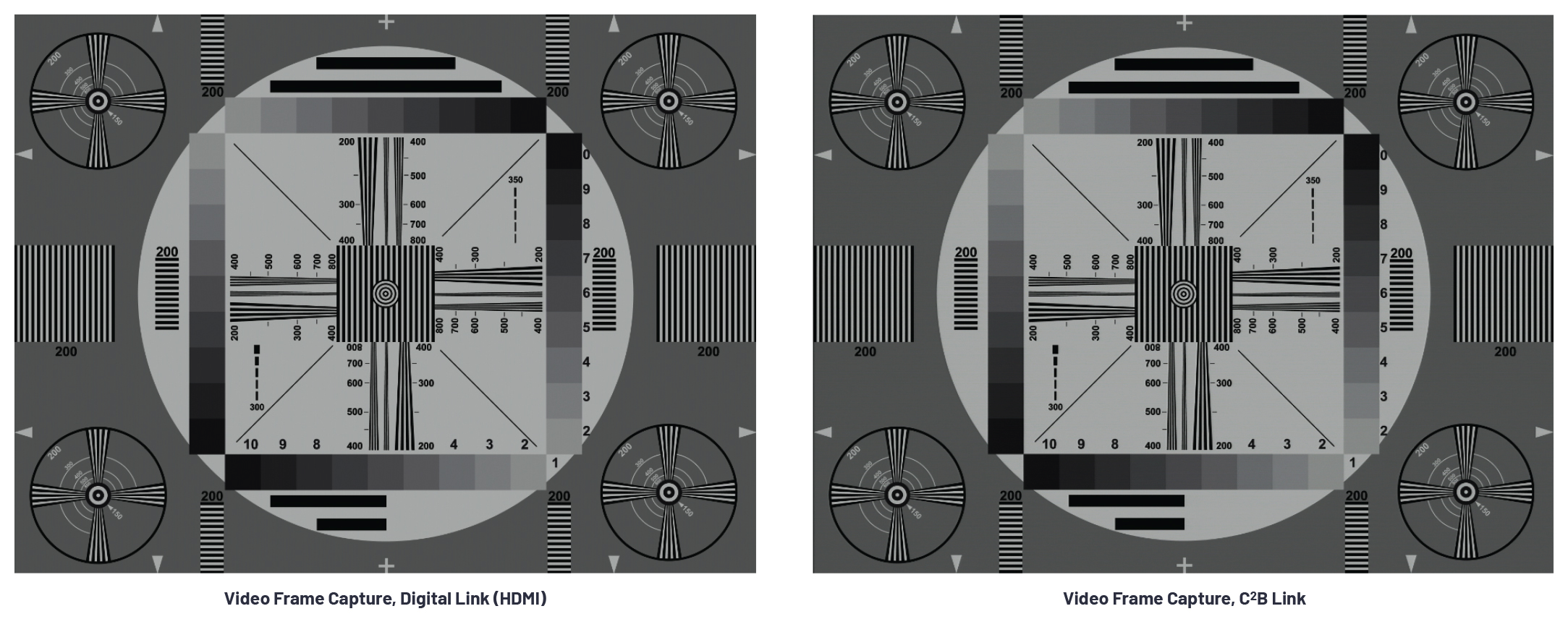

더 큰 이미지를 보려면 클릭하세요.

그림 4. 디지털 링크와 C

2

의 비디오 프레임 캡처 비교 깜박 거리다. (출처:Analog Devices)

ㄷ 2 B를 통해 자동차 제조업체는 기존 SD 카메라를 HD로 업그레이드하거나 디지털 링크 기술을 사용하여 시스템 마이그레이션을 촉진하여 시스템 비용을 절감할 수 있습니다. C 2 용 평가 보드 포함 B 송신기(ADV7992) 및 C 2 Analog Devices에서 제공하는 B 수신기(ADV7382/ADV7383)를 통해 OEM은 기술 조사 및 시스템 프로토타이핑을 가속화할 수 있습니다. 시스템 프로토타이핑 중에 C 2 B 송신기 평가 보드는 C 2 로 사용할 수 있습니다. 수신기를 개발하는 경우 B 소스, 반면 C 2 B 수신기 평가 보드는 C 2 로 사용할 수 있습니다. 카메라를 개발하는 경우 B 싱크.

임베디드

공정 샘플링 시스템의 일반적인 문제 Phil Harris 및 Tony Waters, 샘플링 시스템 전문가 및 강사 모든 분석기 엔지니어는 공정 샘플링 시스템이 올바르게 작동하기 어려울 수 있다고 말할 것입니다. 샘플링 시스템 내의 구성 요소에 장애가 발생하면 시설이 가동 중지 시간, 잠재적인 경제적 손실 및 주요 안전 문제를 겪을 수 있습니다. 샘플링 시스템을 관리하는 것은 가장 숙련된 엔지니어에게도 어려운 작업이 될 수 있습니다. 아래에서 우리는 결합된 80년의 경험에서 본 가장 일반적인 샘플링 시스템 문제를 공유합니다.

모든 주요 산업과 전 세계 시장에서 지속 가능성은 21세기 비즈니스 세계에서 중요한 추진력을 얻고 있습니다. 그리고 친환경 운영에 대한 전 세계적 추진의 주된 이유는 두 갈래로 나뉩니다. 지구를 보호하는 데 도움이 될 수 있는 동일한 관행 중 일부는 기업이 수익을 높이는 데에도 도움이 될 수 있기 때문입니다. 이러한 환경 및 재정 목표(지속 가능성 기반 생산)를 달성하기 위한 산업의 주요 수단은 CO2를 줄이기 위해 전기 소비를 줄이는 데 중점을 둡니다. 관행을 구현하는 기업을 위해 상당한 비용 절감을 창출합니다. 그리고 지속 가