3D 프린팅

그것은 우리 모두에게 일어납니다. 첫 번째 샘플이 잘 나옵니다. 그런 다음 생산 배치는 완전히 기계화되고 양극 처리되어 잘못된 상태로 제공됩니다. 우리가 출하한 첫 25대의 기계와 함께 MarkForged에서 우리에게 일어난 일입니다. 6061 알루미늄 밀링 고정구는 잘못되었고 우리는 마감일을 정확히 지켰습니다. 해결 방법은 다음과 같습니다.

Z축 플래그가 있는 포켓에 최종 반경을 새기는 도구가 파손되었습니다. 깃발 기지를 쉽게 무너뜨리고 25대의 거의 완벽하고 덜 작동하는 기계를 보낼 수도 있었지만 그렇게 하면 첫 번째 사용자에게 문제가 넘어갔을 것입니다. 그것은 용납되지 않습니다. 최대한 빨리 다시 들어가 주머니를 고쳐야 했습니다.

이것은 Mark One 프린터 개발 초기였기 때문에 우리가 가지고 있던 몇 대의 기계가 논스톱으로 테스트를 실행하고 있었습니다. 인쇄 테스트보다 작동할 수 있는 일부 도구를 인쇄하는 데 우선 순위를 지정하기가 어려웠습니다. 하지만 사실 우리도 알루미늄으로 턱을 가공하는 데 익숙했습니다.

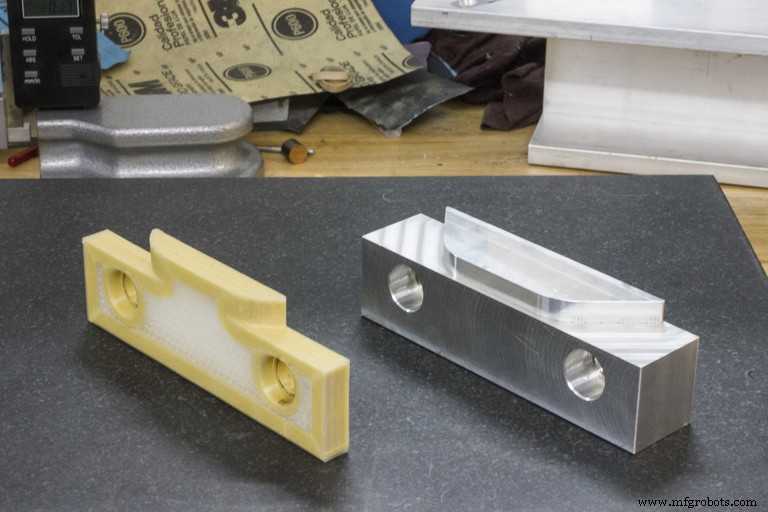

그래서 우리는 6061에서 첫 번째 재작업 고정물을 가공하고 그것을 시도했습니다. 턱이 정면을 향한 표면을 긁는다는 것을 깨달을 때까지 턱은 훌륭하게 작동했습니다. 이제 우리는 또 다른 어려운 선택을 해야 했습니다. 긁힌 자국이 있고 완벽하게 작동하는 Mark One을 제시간에 보낼 것인가 아니면 z 플래그가 없는 불완전한 Mark One을 보낼 것인가

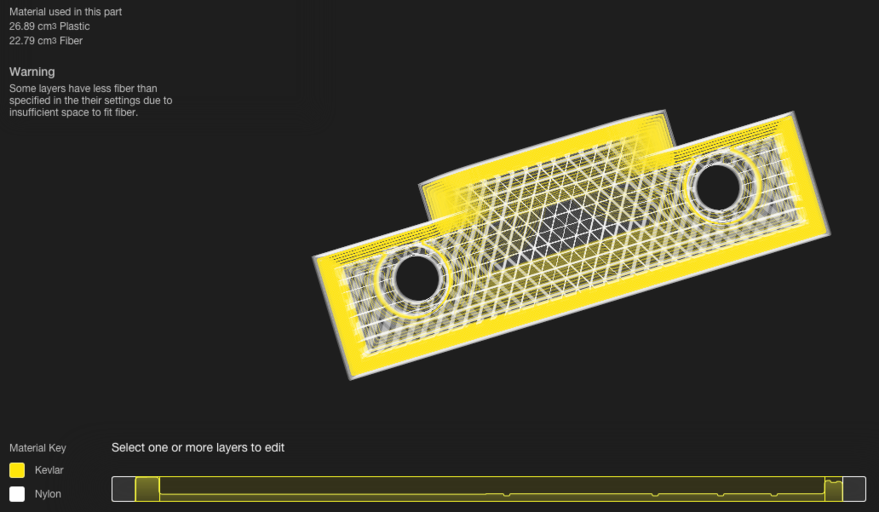

그때 아이디어가 떠올랐습니다. 케블러(r)로 부드러운 턱을 인쇄하고 긁힘을 방지하기 위해 나일론 외부 레이어를 몇 개 만들어 보겠습니다. 케블러(r)는 누군가가 바이스를 과도하게 조여도 충분히 강하도록 했습니다.

MarkForged 팀은 Solid Edge 모델을 STL로 내보내고 Eiger 소프트웨어로 가져왔습니다. 소프트웨어는 강화 케블라(r)를 자동으로 추가했습니다. 17시간의 인쇄 시간을 예상했습니다. 우리는 프린터 중 하나에 대한 테스트를 중단하고 침대를 청소하고 접착하고 수평을 유지했습니다. 누군가 "인쇄"를 눌렀고 모두가 긴장한 상태로 빌드를 지켜보며 밤을 보냈습니다.

인쇄에 성공했습니다. 우리는 MarkForged Mark One에 인쇄된 최초의 툴링을 측정하고 테스트했습니다. 부드러운 턱이 바이스에 완벽하게 맞습니다.

솔직히 말해서, 우리 기계공은 처음에 회의적이었습니다. Kevlar(r)에 대해 약간의 투덜거림과 무언가가 "너무 가벼워서 강해지지 않습니다." 그가 바이스의 부품을 꽉 쥐고 나면, 그는 바이스에 아무런 도움이 되지 않는다는 것을 알 수 있었습니다. 25z 플래그 포켓을 모두 빠르게 쉽게 조각할 수 있었습니다.

이제 기계공은 개종자입니다. 그리고 우리의 첫 Mark Ones는 완벽한 주머니와 흠집 없이 나왔습니다.

3D 프린팅

저명한 엔지니어 Kai-Parthy는 3D 프린팅 FDM을 위한 최초의 반사 필라멘트를 개발하기 위해 3D 프린팅 필라멘트 세계의 새로운 장벽을 통과했습니다. Reflect-o-Lay 필라멘트는 빛의 역반사 원리에 따라 만들어집니다. 반유연한 폴리머와 수백만 개의 작은 반사 입자의 조합은 어두운 환경에서 빛을 반사하는 능력을 크게 향상시킵니다. 이 수백만 개의 반사 입자는 필라멘트의 외부 표면에 점을 생성하고 한 번 인쇄하면 Reflect-o-Lay로 생성된 조각에 직접 영향을 미치는 빛이 빛의 파면을 광원에 다시 반사시킵니다.

이미지 1:3D 인쇄 석판. 출처:Formlabs 석판은 두께가 다른 3차원 이미지로, 빛을 투사하여 각 부분의 불투명도를 달리하여 매우 화려하고 독창적인 결과를 얻습니다. 그 기원은 19세기로 거슬러 올라가며, 전통적으로 밀랍으로 조각하고 석고로 성형한 다음 녹여서 자기로 굽는 것으로 여겨집니다. 오늘날 3D 프린팅을 통해 이 기술을 훨씬 더 쉽게 접할 수 있으며 간단한 방법으로 리소판을 만들 수 있습니다. 구현에 필요한 세부 수준으로 인해 석판은 고해상도 광조형 인쇄기(SLA)에서 3D 인쇄하는 데 더 적합합니다. 양식 3