산업기술

대부분의 AC 모터는 유도 모터입니다. 유도 전동기는 견고함과 단순성으로 인해 선호됩니다. 실제로 산업용 모터의 90%는 유도 전동기입니다.

Nikola Tesla는 1883년에 다상 유도 전동기의 기본 원리를 고안했으며 1888년까지 0.5마력(400와트) 모델을 만들었습니다. Tesla는 제조 권한을 George Westinghouse에게 65,000달러에 판매했습니다.

대부분의 대형(> 1hp 또는 1kW) 산업용 모터는 다상 유도 모터입니다. . 다상이란 고정자가 해당 시간 이동 사인파에 의해 구동되는 모터 극당 여러 개의 개별 권선을 포함한다는 것을 의미합니다.

실제로 이것은 2~3단계입니다. 대형 산업용 모터는 3상입니다. 단순화를 위해 2상 모터에 대한 많은 그림을 포함하지만 거의 모든 다상 모터는 3상이라는 점을 강조해야 합니다.

유도 전동기 사용 , 우리는 고정자 권선이 브러시 DC 정류자 모터와 달리 변압기와 같이 회전자 도체에 전류 흐름을 유도한다는 것을 의미합니다.

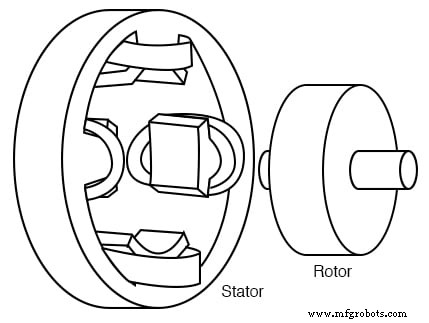

유도 전동기는 전기자로 알려진 회전자와 아래 그림과 같이 다상 에너지원에 연결된 권선을 포함하는 고정자로 구성됩니다. 아래의 간단한 2상 유도 전동기는 1888년 Nikola Tesla가 도입한 1/2마력 전동기와 유사합니다.

Tesla 다상 유도 전동기

위 그림의 고정자는 사용 가능한 전기 에너지의 위상에 해당하는 한 쌍의 코일로 감겨 있습니다. 위의 2상 유도 전동기 고정자는 AC의 2상 각각에 대해 1쌍씩 2쌍의 코일을 가지고 있습니다.

한 쌍의 개별 코일은 직렬로 연결되고 전자석의 반대 극에 해당합니다. 즉, AC의 위상이 극성을 변경할 때까지 한 코일은 N극에 해당하고 다른 코일은 S극에 해당합니다. 다른 한 쌍의 코일은 공간에서 첫 번째 쌍에 대해 90° 방향입니다.

이 한 쌍의 코일은 2상 모터의 경우 시간이 90° 이동한 AC에 연결됩니다. Tesla 시대에는 2상 AC의 소스가 2상 교류 발전기였습니다.

위 그림의 고정자는 돌출 , Tesla의 초기 유도 전동기에 사용된 명백한 돌출 극. 이 설계는 오늘날까지 부분 분수 마력 모터(<50와트)에 사용됩니다. 그러나 더 큰 모터의 경우 코일이 고정자 적층으로 절단된 슬롯에 내장되면 토크 맥동이 적고 효율이 높아집니다(아래 그림).

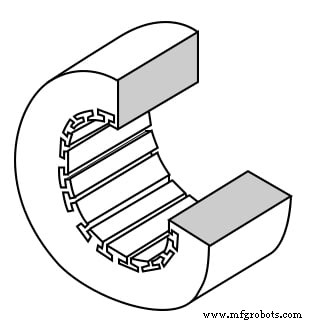

권선용 슬롯을 보여주는 고정자 프레임

고정자 라미네이션은 전기 등급 강철 시트에서 구멍이 뚫린 슬롯이 있는 얇은 절연 링입니다. 이러한 스택은 엔드 하우징을 고정할 수도 있는 엔드 나사로 고정됩니다.

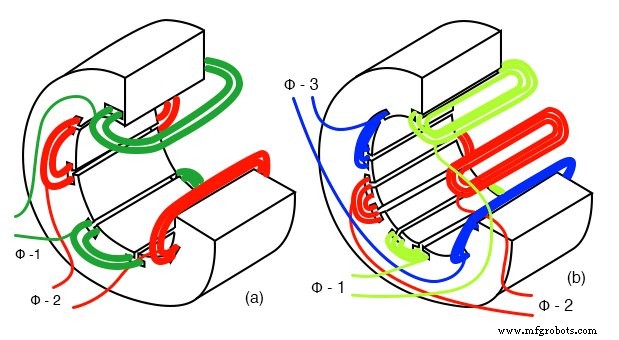

(a) 2-φ 및 (b) 3-φ 권선이 있는 고정자

위 그림에서 2상 모터와 3상 모터 모두에 대한 권선이 고정자 슬롯에 설치되었습니다. 코일은 외부 고정 장치에 감긴 다음 슬롯에 삽입됩니다. 코일 주변부와 슬롯 사이에 끼워진 절연체는 마모를 방지합니다.

실제 고정자 권선은 위 그림의 극당 단일 권선보다 더 복잡합니다. 2-φ 모터를 Tesla의 2-φ 모터에 돌출 극이 있는 것과 비교하면 코일 수는 동일합니다. 실제 대형 모터에서 극 권선은 위와 같은 많은 작은 슬롯에 삽입된 동일한 코일로 분할됩니다.

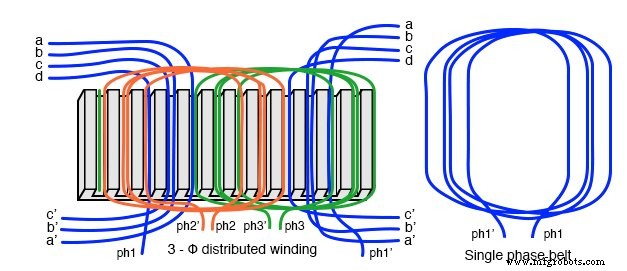

이 그룹을 위상 벨트 라고 합니다. (아래 그림 참조). 위상 벨트의 분산 코일은 홀수 고조파의 일부를 취소하여 극 전체에 보다 사인파적인 자기장 분포를 생성합니다. 이것은 동기 모터 섹션에 표시됩니다.

기둥 가장자리의 슬롯은 다른 슬롯보다 회전 수가 적을 수 있습니다. 에지 슬롯에는 두 단계의 권선이 포함될 수 있습니다. 즉, 위상 벨트가 겹칩니다.

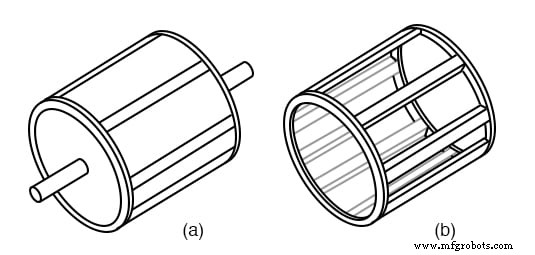

AC 유도 전동기의 인기 비결은 단순한 회전자(아래 그림)에서 알 수 있듯이 단순함에 있습니다. 로터는 샤프트, 강철 적층 로터, 내장된 구리 또는 알루미늄 농장으로 구성됩니다. , (b)와 같이 로터에서 제거되었습니다.

DC 모터 전기자와 비교하여 정류자가 없습니다. 이것은 브러시, 아크, 스파크, 흑연 먼지, 브러시 조정 및 교체, 정류자의 재가공을 제거합니다.

(a) 내장된 농형 케이지, (b) 로터에서 제거된 전도성 케이지가 있는 적층 로터

다람쥐 도체는 샤프트에 대해 비뚤어지거나 꼬일 수 있습니다. 고정자 슬롯과의 오정렬은 토크 맥동을 감소시킵니다.

회전자와 고정자 코어는 모두 절연 적층의 스택으로 구성됩니다. 라미네이션은 와전류 손실을 최소화하기 위해 절연 산화물 또는 바니시로 코팅됩니다. 적층에 사용되는 합금은 낮은 히스테리시스 손실을 위해 선택됩니다.

작동에 대한 간단한 설명은 고정자가 회전자를 끌어당기는 회전 자기장을 생성한다는 것입니다.

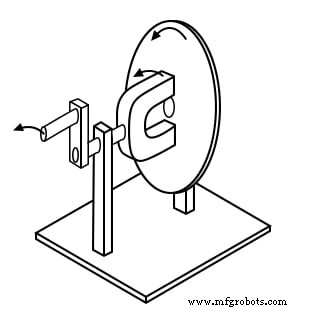

유도 전동기의 작동 이론은 회전 자기장을 기반으로 합니다. 회전 자기장을 생성하는 한 가지 방법은 영구 자석을 회전시키는 것입니다. 자속의 움직이는 자기선이 전도성 디스크를 자르면 자석의 움직임을 따릅니다.

도체를 절단하는 플럭스 라인은 전도성 디스크에 전압과 그에 따른 전류 흐름을 유도합니다. 이 전류 흐름은 극성이 영구 자석의 운동에 반대되는 전자석을 생성합니다. 렌츠의 법칙 .

전자석의 극성은 영구 자석에 대해 당기는 것과 같습니다. 디스크는 영구 자석보다 약간 느린 속도로 따라갑니다.

회전 자기장은 전도성 디스크에 토크를 생성합니다.

디스크에 의해 발생된 토크는 디스크를 절단하는 자속선의 수와 디스크를 절단하는 속도에 비례합니다. 디스크가 영구 자석과 같은 속도로 회전한다면 디스크를 절단하는 자속, 유도 전류 흐름, 전자석 필드, 토크가 없을 것입니다.

따라서 디스크 속도는 항상 회전하는 영구 자석의 속도보다 떨어지므로 디스크를 절단하는 자속 선이 전류를 유도하고 디스크에 전자기장을 생성하고 영구 자석을 따라갑니다.

디스크에 부하가 가해지면 디스크가 느려지고 더 많은 플럭스가 디스크를 절단함에 따라 더 많은 토크가 발생합니다. 토크는 슬립에 비례합니다. , 디스크가 회전하는 자석 뒤로 떨어지는 정도. 더 많은 슬립은 전도성 디스크를 절단하는 더 많은 플럭스에 해당하여 더 많은 토크를 발생시킵니다.

아날로그 자동차 와전류 속도계는 위에 설명된 원리를 기반으로 합니다. 디스크가 스프링에 의해 구속된 상태에서 디스크와 바늘의 편향은 자석 회전율에 비례합니다.

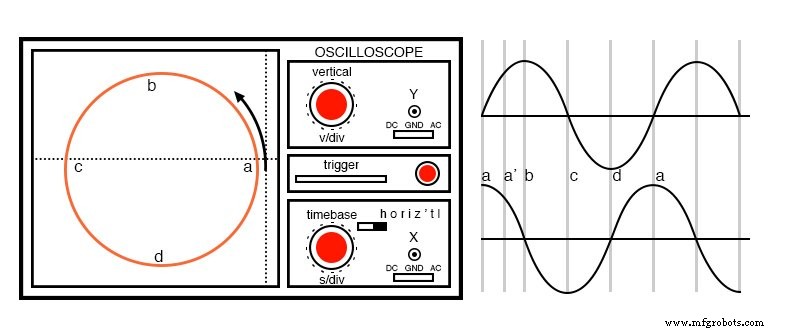

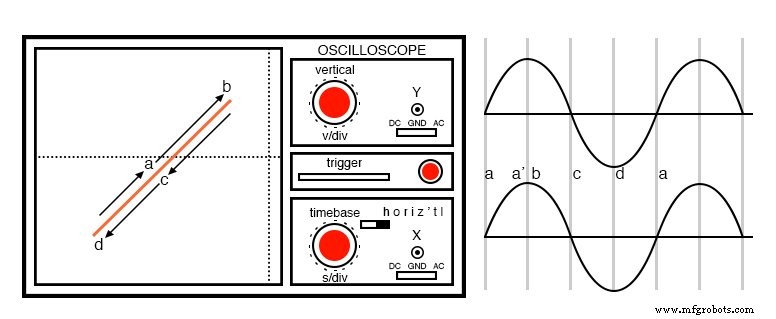

회전 자기장은 90° 위상이 다른 전류에 의해 구동되는 서로 직각으로 배치된 두 개의 코일에 의해 생성됩니다. 오실로스코프 Lissajous 패턴에 익숙하다면 이는 놀라운 일이 아닙니다.

위상이 다른(90°) 사인파는 원형 리사주 패턴을 생성합니다.

위의 그림에서 원형 Lissajous는 90° 위상 사인파로 수평 및 수직 오실로스코프 입력을 구동하여 생성됩니다. 최대 "X" 및 최소 "Y" 편향으로 (a)에서 시작하여 트레이스는 (b)를 향해 위쪽 및 왼쪽으로 이동합니다.

(a)와 (b) 사이의 두 파형은 45°에서 0.707Vpk와 같습니다. 이 점(0.707, 0.707)은 (a)와 (b) 사이의 원 반지름에 해당합니다. 트레이스는 최소 "X" 및 최대 "Y" 편향으로 (b)로 이동합니다. 최대 음수 "X" 및 최소 "Y" 편향으로 트레이스가 (c)로 이동합니다.

그런 다음 최소 "X"와 최대 음수 "Y"로 (d)로 이동하고 다시 (a)로 이동하여 한 사이클을 완료합니다.

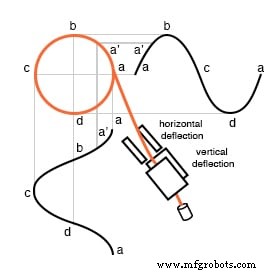

X축 사인 및 Y축 코사인 추적 원

그림은 공간에서 직각인 오실로스코프 편향판에 적용된 두 개의 90° 위상 편이 사인파를 보여줍니다. 90° 위상 사인파와 직각 편향의 조합은 2차원 패턴(원)을 생성합니다. 이 원은 시계 반대 방향으로 회전하는 전자빔에 의해 추적됩니다.

참고로 아래 그림은 동상 사인파가 원형 패턴을 생성하지 않는 이유를 보여줍니다. 동일한 "X" 및 "Y" 편향은 조명된 스폿을 (a)의 원점에서 (b)의 오른쪽 위로 (1,1)로, 다시 왼쪽에서 (c)의 원점으로, 왼쪽 아래에서 (-1로 이동합니다. .-1) (d)에서, 그리고 원점에 수직으로 등을 돌린다. 선은 두 축을 따라 동일한 처짐으로 생성됩니다. y=x는 직선입니다.

동위상 파형에서 원형 모션 없음

위상이 90°인 한 쌍의 사인파가 원형 리사주를 생성한다면 유사한 전류 쌍이 원형 회전 자기장을 생성할 수 있어야 합니다. 이는 2상 모터의 경우입니다. 유사하게 공간에서 120° 간격으로 배치된 3개의 권선에 해당하는 120° 위상 전류가 공급되면 회전 자기장도 생성됩니다.

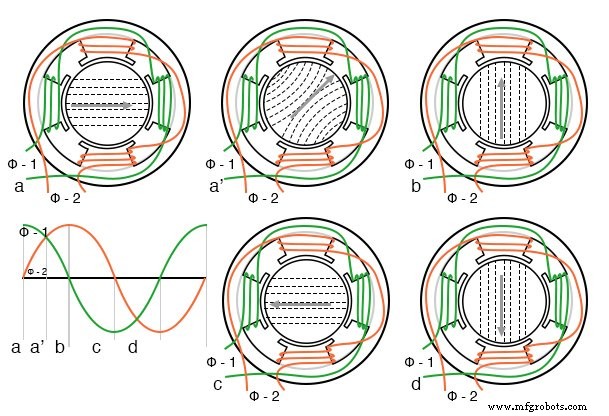

90° 위상 사인파의 회전 자기장

위 그림의 90° 위상 사인파가 (a)에서 (d) 지점으로 진행됨에 따라 자기장은 다음과 같이 반시계 방향으로 회전합니다(그림 a-d).

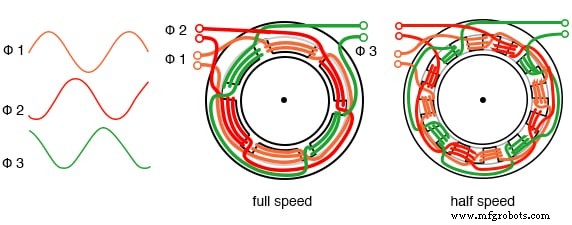

<울>고정자 회전 자기장의 회전 속도는 고정자 위상당 극 쌍의 수와 관련이 있습니다. 아래의 "최대 속도" 그림에는 총 6개의 극 또는 3개의 극 쌍과 3개의 위상이 있습니다. 그러나 위상당 하나의 극 쌍만 있습니다.

자기장은 사인파 주기당 한 번 회전합니다. 60Hz 전력의 경우 필드는 초당 60회 또는 분당 3600회전(rpm)으로 회전합니다. 50Hz 전력의 경우 초당 50회 또는 3000rpm으로 회전합니다. 3600 및 3000rpm은 동기식 속도입니다. 모터의.

인덕션 모터의 로터는 결코 이 속도에 도달하지 못하지만, 확실히 상한선입니다. 모터 극의 수를 두 배로 늘리면 전기 사인파의 360°에 대해 자기장이 공간에서 180° 회전하기 때문에 동기 속도가 절반으로 줄어듭니다.

고정자 극을 두 배로 늘리면 동기 속도가 반으로 줄어듭니다.

동기 속도는 다음과 같이 지정됩니다.

Ns =120·f/P Ns =동기 속도(rpm) f =인가된 전력의 주파수, Hz P =위상당 총 극 수, 2의 배수

예: 위의 "절반 속도" 그림에는 위상(3상)당 4개의 극이 있습니다. 50Hz 전력의 동기 속도는 다음과 같습니다. S =120·50/4 =1500rpm

유도 전동기에 대한 간략한 설명은 고정자에 의해 생성된 회전 자기장이 회전자와 함께 회전자를 끌어당기는 것입니다.

더 긴 더 정확한 설명은 고정자의 자기장이 2차 변압기를 구성하는 회전자 농형 도체에 교류를 유도한다는 것입니다. 이 유도 회전자 전류는 차례로 자기장을 생성합니다.

회전하는 고정자 자기장은 이 회전자 자기장과 상호 작용합니다. 회전자 필드는 회전하는 고정자 필드와 정렬하려고 합니다. 결과는 다람쥐 회 전자의 회전입니다. 기계적 모터 토크 부하, 베어링, 바람 또는 기타 손실이 없는 경우 로터는 동기 속도로 회전합니다.

그러나 미끄러짐 회 전자와 동기 속도 고정자 필드 사이에서 토크가 발생합니다. 토크를 발생시키는 것은 미끄러질 때 회전자 도체를 절단하는 자속입니다. 따라서 부하가 걸린 모터는 기계적 부하에 비례하여 미끄러집니다.

회전자가 동기 속도로 작동하는 경우 회전자를 절단하는 고정자 자속, 회전자에 유도된 전류, 토크가 없습니다.

모터에 전원이 처음 공급되면 회전자는 정지하고 고정자 자기장은 동기 속도 Ns로 회전합니다. . 고정자 필드가 동기 속도 Ns에서 회전자를 절단하고 있습니다. . 회 전자 단락 회전에 유도 된 전류는 전류의 주파수, 라인 주파수와 마찬가지로 최대입니다.

회 전자의 속도가 증가함에 따라 고정자 자속이 회 전자를 절단하는 비율은 동기 속도 Ns의 차이입니다. 및 실제 로터 속도 N, 또는 (Ns - N). 동기 속도에 대한 실제 자속 절단 로터의 비율은 슬립으로 정의됩니다. :

s =(Ns - N)/Ns 여기서:Ns =동기 속도, N =회전자 속도

회전자 도체로 유도되는 전류의 주파수는 모터 시작 시 라인 주파수만큼 높으며 회전자가 동기 속도에 가까워지면 감소합니다. 로터 주파수 는 다음과 같이 제공됩니다.

fr =s·f 여기서:s =슬립, f =고정자 전력선 주파수

100% 토크에서의 슬립은 일반적으로 유도 전동기에서 5% 이하입니다. 따라서 f =50Hz 라인 주파수에 대해 회전자에 있는 유도 전류의 주파수 fr=0.05·50 =2.5Hz입니다. 왜 이렇게 낮습니까? 고정자 자기장은 50Hz에서 회전합니다. 로터 속도가 5% 감소합니다.

회전하는 자기장은 2.5Hz에서만 회전자를 절단합니다. 2.5Hz는 동기 속도와 실제 회전자 속도의 차이입니다. 로터가 조금 더 빠르게 회전하면 동기 속도로 자속이 로터를 절단하지 않습니다. fr =0.

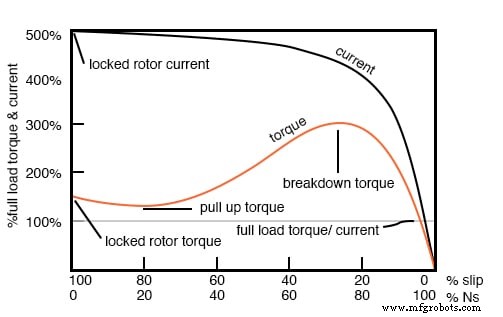

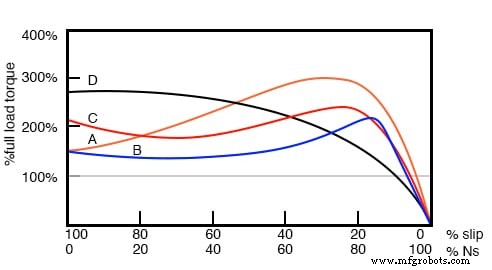

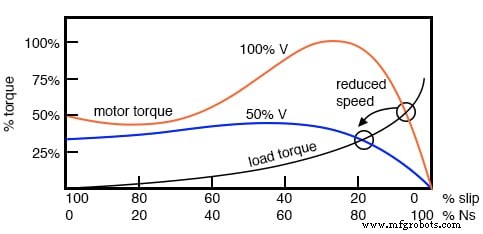

토크 및 속도 대 %Slip. %Ns =%동기 속도

위의 그래프는 잠금 로터 토크로 알려진 시작 토크를 보여줍니다. (LRT)가 전체 부하 토크의 100%보다 높습니다. (FLT), 안전 연속 토크 등급. 잠긴 로터 토크는 위에 그래프로 표시된 모터의 경우 FLT의 약 175%입니다.

고정 로터 전류로 알려진 시작 전류 (LRC)는 전체 부하 전류의 500%입니다. (FLC), 안전한 실행 전류. 이것은 변압기의 2차 단락과 유사하기 때문에 전류가 높습니다. 로터가 회전하기 시작하면 토크가 특정 모터 클래스에 대해 풀업 토크로 알려진 값으로 약간 감소할 수 있습니다. .

이것은 시동 모터가 직면한 가장 낮은 토크 값입니다. 로터가 동기 속도의 80%를 얻으면 토크가 최대 부하 토크의 175%에서 최대 300%까지 증가합니다. 이 고장 토크 일반적인 20%보다 더 큰 슬립 때문입니다.

전류는 이 지점에서 약간만 감소했지만 이 지점을 지나면 급격히 감소할 것입니다. 로터가 동기 속도의 몇 퍼센트 이내로 가속되면 토크와 전류가 모두 크게 감소합니다. 슬립은 정상 작동 시 몇 퍼센트에 불과합니다.

작동 중인 모터의 경우 100% 정격 토크 미만의 토크 곡선 부분은 정상입니다. 모터 부하는 토크 곡선의 작동 지점을 결정합니다. 모터의 토크 및 전류는 기동 중 몇 초 동안 100%를 초과할 수 있지만 100%를 초과하는 연속 운전은 모터를 손상시킬 수 있습니다.

브레이크다운 토크를 초과하는 모터 토크 부하는 모터를 정지시킵니다. 토크, 슬립 및 전류는 "기계적 토크 없음" 부하 조건에서 0에 접근합니다. 이 조건은 개방형 2차 변압기와 유사합니다.

위의 토크 곡선에서 상당한 변화를 보여주는 몇 가지 기본 유도 전동기 설계가 있습니다. 다양한 디자인은 다양한 유형의 부하를 시작하고 실행하는 데 최적화되어 있습니다. 다양한 모터 설계 및 크기에 대한 고정 회전자 토크(LRT) 범위는 FLT(전체 부하 토크)의 60%에서 350%입니다.

기동 전류 또는 고정 회전자 전류(LRC)는 전체 부하 전류(FLC)의 500% ~ 1400% 범위일 수 있습니다. 이 전류 소모는 대형 유도 전동기에 시동 문제를 일으킬 수 있습니다.

다양한 유형의 부하를 더 잘 구동하기 위해 토크 곡선(아래 그림)에 해당하는 다양한 모터 표준 등급(또는 설계)이 개발되었습니다. NEMA(National Electrical Manufacturers Association)는 이러한 드라이브 요구 사항을 충족하기 위해 모터 클래스 A, B, C 및 D를 지정했습니다.

유사한 IEC(International Electrotechnical Commission) 클래스 N 및 H는 각각 NEMA B 및 C 설계에 해당합니다.

NEMA 디자인의 특성

클래스 D를 제외한 모든 모터는 최대 부하에서 5% 슬립 이하로 작동합니다.

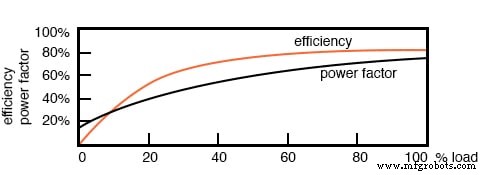

<울>유도 전동기는 전력선에 지연(유도) 역률을 나타냅니다. 대형 완전 부하 고속 모터의 역률은 대형 고속 모터의 경우 90%만큼 유리할 수 있습니다. 3/4 전체 부하에서 최대 고속 모터 역률은 92%가 될 수 있습니다.

소형 저속 모터의 역률은 50%까지 낮을 수 있습니다. 시작 시 역률은 10% ~ 25% 범위일 수 있으며 로터가 속도에 도달하면 증가합니다.

역률(PF)은 모터 기계적 부하에 따라 크게 달라집니다(아래 그림). 무부하 모터는 2차측에 저항 부하가 없는 변압기와 유사합니다. 2차(회전자)에서 1차(고정자)로의 저항은 거의 반영되지 않습니다.

따라서 전력선은 10% PF만큼 낮은 무효 부하를 봅니다. 회 전자에 부하가 가해지면 증가하는 저항 성분이 회 전자에서 고정자로 반사되어 역률이 증가합니다.

유도 전동기 역률 및 효율성

대형 3상 모터는 소형 3상 모터 및 대부분의 모든 단상 모터보다 더 효율적입니다. 대형 유도 전동기 효율은 최대 부하에서 95%까지 높을 수 있지만 90%가 더 일반적입니다.

경부하 또는 무부하 유도 전동기의 효율은 대부분의 전류가 자속을 유지하는 것과 관련되기 때문에 좋지 않습니다. 토크 부하가 증가함에 따라 토크를 생성하는 데 더 많은 전류가 소비되는 반면 자화와 관련된 전류는 고정된 상태로 유지됩니다. 75% FLT에서의 효율성은 100% FLT에서의 효율성보다 약간 높을 수 있습니다.

효율성은 50% FLT에서 몇 퍼센트 감소하고 25% FLT에서 몇 퍼센트 더 감소합니다. 효율성은 25% FLT 이하에서만 나빠집니다. 로딩에 따른 효율의 변화는 위 그림과 같습니다.

유도 전동기는 일반적으로 기계적 부하가 모든 작동 조건에서 시작되고 구동될 수 있도록 하기 위해 크기가 큽니다. 효율이 최고조에 달하는 정격 토크의 75% 미만에서 다상 모터에 부하가 걸리면 효율은 25% FLT로 약간 낮아집니다.

NASA의 Frank Nola는 1970년대 후반에 단상 유도 전동기의 에너지 절약 장치로 역률 보정기(PFC)를 제안했습니다. 완전 부하 미만의 인덕션 모터는 완전 부하 모터보다 효율이 낮고 역률이 낮다는 전제에 기반합니다. 따라서 부분 부하 모터, 특히 1-φ 모터에서 절약해야 할 에너지가 있습니다.

고정자 자기장을 유지하는 데 소비되는 에너지는 부하 변화에 대해 상대적으로 고정되어 있습니다. 완전히 부하된 모터에서는 절약할 수 있는 것이 없지만 부분적으로 부하된 모터의 전압은 자기장을 유지하는 데 필요한 에너지를 줄이기 위해 감소될 수 있습니다.

이것은 역률과 효율성을 증가시킵니다. 이것은 원래 의도된 비효율적인 단상 모터에 대한 좋은 개념이었습니다.

이 개념은 대형 3상 모터에는 적용되지 않습니다. 고효율(90% 이상) 때문에 절약할 에너지가 많지 않습니다. 또한 95% 효율의 모터는 50% FLT(최대 부하 토크)에서 여전히 94%, 25% FLT에서 90% 효율을 보입니다.

The potential energy savings in going from 100% FLT to 25% FLT is the difference in efficiency 95% - 90% =5%. This is not 5% of the full load wattage but 5% of the wattage at the reduced load. The Nola power factor corrector might be applicable to a 3-phase motor which idles most of the time (below 25% FLT), like a punch press.

The payback period for the expensive electronic controller has been estimated to be unattractive for most applications. Though, it might be economical as part of an electronic motor starter or speed Control.

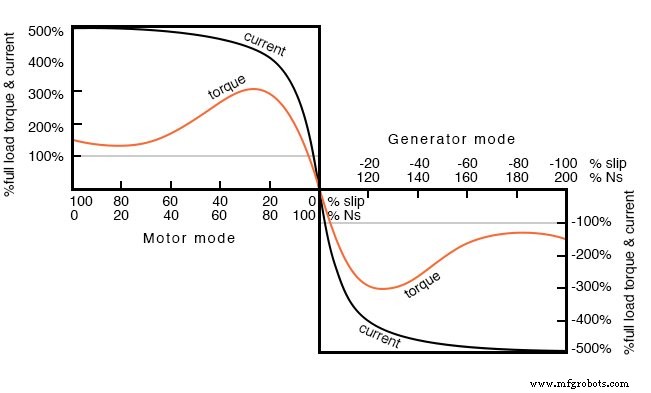

An induction motor may function as an alternator if it is driven by a torque at greater than 100% of the synchronous speed (figure below). This corresponds to a few % of “negative” slip, say -1% slip.

This means that as we are rotating the motor faster than the synchronous speed, the rotor is advancing 1% faster than the stator rotating magnetic field. It normally lags by 1% in a motor. Since the rotor is cutting the stator magnetic field in the opposite direction (leading), the rotor induces a voltage into the stator feeding electrical energy back into the power line.

Negative torque makes induction motor into a generator

Such an induction generator must be excited by a “live” source of 50 or 60 Hz power. No power can be generated in the event of a power company power failure. This type of alternator appears to be unsuited as a standby power source.

As an auxiliary power wind turbine generator, it has the advantage of not requiring an automatic power failure disconnect switch to protect repair crews.

It is fail-safe.

Small remote (from the power grid) installations may be made self-exciting by placing capacitors in parallel with the stator phases. If the load is removed residual magnetism may generate a small amount of current flow.

This current is allowed to flow by the capacitors without dissipating power. As the generator is brought up to full speed, the current flow increases to supply a magnetizing current to the stator. The load may be applied at this point. Voltage regulation is poor. An induction motor may be converted to a self-excited generator by the addition of capacitors.

Startup procedure is to bring the wind turbine up to speed in motor mode by application of normal power line voltage to the stator. Any wind-induced turbine speed in excess of synchronous speed will develop negative torque, feeding power back into the power line, reversing the normal direction of the electric kilowatt-hour meter.

Whereas an induction motor presents a lagging power factor to the power line, an induction alternator presents a leading power factor. Induction generators are not widely used in conventional power plants.

The speed of the steam turbine drive is steady and controllable as required by synchronous alternators. Synchronous alternators are also more efficient.

The speed of a wind turbine is difficult to control and subject to wind speed variation by gusts. An induction alternator is better able to cope with these variations due to the inherent slip. This stresses the gear train and mechanical components less than a synchronous generator.

However, this allowable speed variation only amounts to about 1%. Thus, a direct line connected induction generator is considered to be fixed-speed in a wind turbine (See Doubly-fed induction generator for a true variable speed alternator).

Multiple generators or multiple windings on a common shaft may be switched to provide a high and low speed to accommodate variable wind conditions.

Some induction motors can draw over 1000% of full load current during starting; though, a few hundred percents is more common. Small motors of a few kilowatts or smaller can be started by direct connection to the power line.

Starting large motors can cause line voltage sag, affecting other loads. Motor-start rated circuit breakers (analogous to slow blow fuses) should replace standard circuit breakers for starting motors of a few kilowatts. This breaker accepts high overcurrent for the duration of starting.

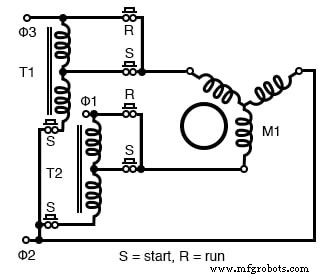

Autotransformer induction motor starter

Motors over 50 kW use motor starters to reduce line current from several hundred to a few hundred percents of full load current. An intermittent duty autotransformer may reduce the stator voltage for a fraction of a minute during the start interval, followed by application of full line voltage as in the figure above.

Closure of the S contacts applies reduced voltage during the start interval. The S contacts open and the R contacts close after starting. This reduces starting current to, say, 200% of full load current. Since the autotransformer is only used for the short start interval, it may be sized considerably smaller than a continuous-duty unit.

Three-phase motors will run on single phase as readily as single-phase motors. The only problem for either motor is starting. Sometimes 3-phase motors are purchased for use on single-phase if three-phase provisioning is anticipated.

The power rating needs to be 50% larger than for a comparable single phase motor to make up for one unused winding. Single-phase is applied to a pair of windings simultaneous with a start capacitor in series with the third winding.

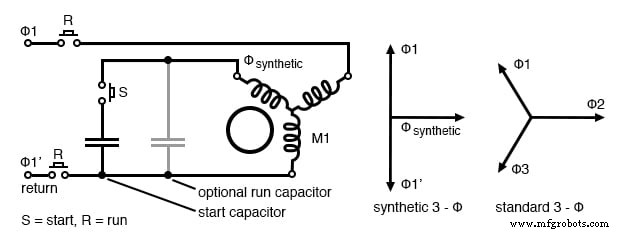

The start switch is opened in the figure below upon motor start. Sometimes a smaller capacitor than the start capacitor is retained while running.

Starting a three-phase motor on single phase

The circuit in the figure above for running a three-phase motor on single phase is known as a static phase converter if the motor shaft is not loaded. Moreover, the motor acts as a 3-phase generator.

Three-phase power may be tapped off from the three stator windings for powering other 3-phase equipment. The capacitor supplies a synthetic phase approximately midway ∠90° between the ∠180° single-phase power source terminals for starting.

While running, the motor generates approximately standard 3-φ, as shown above. Matt Isserstedt shows a complete design for powering a home machine shop.

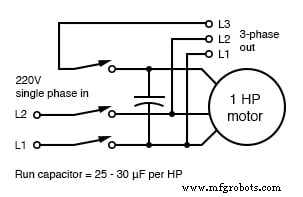

Self-starting static phase converter. Run capacitor =25-30µF per HP. Adapted from Figure 7, Hanrahan

Since a static phase converter has no torque load, it may be started with a capacitor considerably smaller than a normal start capacitor. If it is small enough, it may be left in the circuit as a run-capacitor (See the figure above).

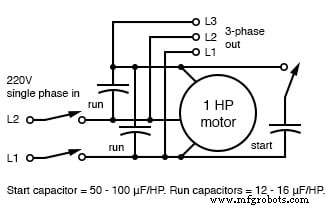

However, smaller run-capacitors result in better 3-phase power output. Moreover, adjustment of these capacitors to equalize the currents as measured in the three phases results in the most efficient machine. However, a large start capacitor is required for about a second to quickly start the converter. Hanrahan provides construction details.

More efficient static phase converter. Start capacitor =50-100µF/HP. Run capacitors =12-16µF/HP. Adapted from Figure 1, Hanrahan

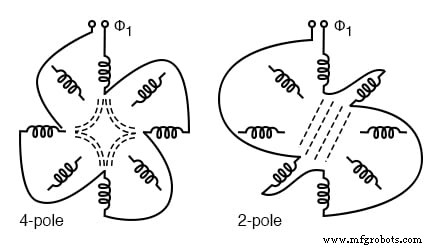

Induction motors may contain multiple field windings, for example, a 4-pole and an 8-pole winding corresponding to 1800 and 900 rpm synchronous speeds. Energizing one field or the other is less complex than rewiring the stator coils.

Multiple fields allow speed change

If the field is segmented with leads brought out, it may be rewired (or switched) from 4-pole to 2-pole as shown above for a 2-phase motor. The 22.5° segments are switchable to 45° segments. Only the wiring for one phase is shown above for clarity.

Thus, our induction motor may run at multiple speeds. When switching the above 60 Hz motor from 4 poles to 2 poles the synchronous speed increases from 1800 rpm to 3600 rpm.

Q: If the motor is driven by 50 Hz, what would be the corresponding 4-pole and 2-pole synchronous speeds?

A:

Ns =120f/P =120*50/4 =1500 rpm (4-pole) Ns =3000 rpm (2-pole)

The speed of small squirrel cage induction motors for applications such as driving fans may be changed by reducing the line voltage. This reduces the torque available to the load which reduces the speed (see figure below).

Variable voltage controls induction motor speed

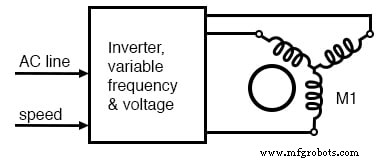

Modern solid-state electronics increase the options for speed control. By changing the 50 or 60 Hz line frequency to higher or lower values, the synchronous speed of the motor may be changed. However, decreasing the frequency of the current fed to the motor also decreases reactance XL which increases the stator current.

This may cause the stator magnetic circuit to saturate with disastrous results. In practice, the voltage to the motor needs to be decreased when the frequency is decreased.

Electronic variable speed drive

Conversely, the drive frequency may be increased to increase the synchronous speed of the motor. However, the voltage needs to be increased to overcome increasing reactance to keep current up to a normal value and maintain torque.

The inverter approximates sine waves to the motor with pulse width modulation outputs. This is a chopped waveform which is either on or off, high or low, the percentage of “on” time corresponds to the instantaneous sine wave voltage.

Once electronics is applied to induction motor control, many control methods are available, varying from the simple to complex:

<울>The wound stator and the squirrel cage rotor of an induction motor may be cut at the circumference and unrolled into a linear induction motor. The direction of linear travel is controlled by the sequence of the drive to the stator phases.

The linear induction motor has been proposed as a drive for high-speed passenger trains. Up to this point, the linear induction motor with the accompanying magnetic repulsion levitation system required for a smooth ride has been too costly for all but experimental installations.

However, the linear induction motor is scheduled to replace steam-driven catapult aircraft launch systems on the next generation of the naval aircraft carrier, CVNX-1, in 2013. This will increase efficiency and reduce maintenance.

관련 워크시트:

<울>산업기술

아시다시피 유압 모터는 자동차, 보트 및 기타 대형 물체와 같은 물체를 움직이는 데 사용됩니다. 그들은 가압 유체를 사용하여 회전 운동을 생성함으로써 작동합니다. 이 동작은 어느 방향으로든 사용할 수 있지만 일부 사람들은 유압 모터의 반대 버전을 실행할 수 있다고 생각합니다. 지금까지 아무도 이 이론을 증명할 수 없었지만 이것이 사실로 판명된다면 미래에 이러한 모터를 사용하는 방식에 큰 영향을 미칠 수 있습니다! 아직은 이론일 뿐이니 너무 큰 기대는 하지 마세요. 그러나 이것이 사실로 밝혀지면 이러한 모터에 대한 몇 가지 흥미로운

유압 모터를 구입할 때 고려해야 할 몇 가지 사항이 있습니다. 모터는 애플리케이션에 충분히 강력해야 할 뿐만 아니라 필요한 기능을 갖추고 있는지도 확인해야 합니다. 이 기사에서는 유압 모터를 선택할 때 고려해야 할 몇 가지 핵심 요소에 대해 살펴보겠습니다. 유압 모터란? 유압 모터는 로터에 동력을 공급하기 위해 유압을 사용하는 전기 모터의 일종입니다. 이러한 유형의 모터는 일반적으로 건설, 광업 및 제조와 같은 산업 응용 분야에서 볼 수 있습니다. 유압 모터는 선박 및 잠수함과 같은 해양 응용 분야에도 사용됩니다. 유압 모터는 무