산업기술

이 기사에서는 명확한 이해를 위해 공정 계획 추정 및 원가 계산 및 이와 관련된 다양한 용어에 대해 알아볼 것입니다.

프로세스 설계는 제품 제조에 필요한 비용에 대한 좋은 아이디어가 있을 때까지 완료되지 않습니다. 일반적으로 가장 저렴한 디자인은 자유 시장에서 성공할 것입니다. 따라서 비용을 구성하는 요소를 이해하는 것이 중요합니다.

비용 요소: 제품 또는 비용 요소의 구성은 (1)로 광범위하게 그룹화할 수 있습니다. 반복 비용 또는 제조 비용 또는 운영 비용 및 (2) 반복되지 않는 비용. 다시 직접 비용으로 분류될 수 있습니다. , 간접 비용 자본 비용 동안 반복되지 않는 비용이 발생합니다. 반복 비용에는 모든 직접 및 간접 비용이 포함되며 자본 비용은 필수 비용이 아닙니다.

직접 비용 특정 제품의 제조에 직접적으로 기인할 수 있는 요소의 비용입니다. 여기에는 재료비와 인건비가 포함됩니다. 재료비 완제품에 들어가는 재료의 비용이며 원래 재고에서 제거된 모든 폐기물을 포함합니다. 인건비 기계마다 다르며 일반적으로 작업에 필요한 시간에 노동력을 곱하여 계산합니다. 따라서 작업을 설정하고 수행하는 시간을 추정해야 인건비를 알 수 있습니다.

간접 비용 특정 제품의 제조에 간접적으로만 기인할 수 있는 요소의 비용입니다. 때때로 간접비 라고 합니다. 또는 비용 . 간접비는 일반적으로 작업 시간에 간접비를 곱하여 계산합니다. 이러한 비율은 일정 기간(예:한 달 또는 한 주) 동안 제조 단위에 적용되는 총 간접 비용을 같은 기간의 총 직접 노동 시간으로 나누어 구합니다.

자본 비용 공장, 건물 또는 제조 장비 및 도구와 같은 감가상각 가능한 시설과 토지와 같은 감가상각되지 않은 자본 비용을 포함하는 일회성 비용 또는 비반복 비용입니다. 자본 비용은 주요 기계 및 도구 비용을 시간 단위로 또는 생산된 부품에 분배하여 결정됩니다.

총 비용 제품의 비용은 제품 제조의 직접 비용에 제품 제조에 기인한 간접 비용을 더한 것입니다.

공정 엔지니어가 제조 문제를 분석하는 데 도움이 되는 도구로 비용 데이터를 사용하려면 비용이 더 높을 수 있습니다. 고정 비용과 변동 비용으로 편리하게 그룹화됩니다.

Fixed costs include preparation costs such as of tooling setting up, etc., and also the interest and depreciation costs which are independent of the quantity of the product manufactured.

Variable costs are those costs which vary as the quantity of product made varies. This includes the direct labour and material costs, and also that part of the indirect costs which will vary as production varies. The total cost of a product can also be seen to be fixed cost plus variable cost.

Cost structure : The elements of cost can be combined to give the following types of cost:

1. Prime cost : Prime cost or direct cost is given as :

Prime cost =Direct material + Direct labour + direct expenses.

2. Factory cost : Factory cost or works cost is given as :

Factory cost =Prime cost + Factory expenses.

3. Manufacturing cost :This is given as :

Manufacturing cost =Factory cost + Administrative expenses.

4. Total cost : Total cost is given as :

Total cost =Manufacturing cost + Selling and distributing expenses.

5. Selling price : Selling price is given as :Selling price =Total cost + Profit.

In cost accounting actual or recorded costs or standard or predetermined costs are used. The nomenclature actual cost is misleading. Usually average labour rates are used rather then the actual ones and arbitrary allocations are made for use of capital equipment and for general and administrative costs. Also actual costs are compiled long after the job in completed. This approach is chiefly aimed at financial accountability than cost control.

Standard costs are based on the proposition that there is certain amount of material in a part and a given amount of labour goes into the part’s manufacture. In a given period of time costs tend to vary around some average cost per unit or per hour. Through the use of standard costs, guesswork is reduced and a standard that measures performance is established. Each part and assembly has a standard cost card on which is recorded the standard material, labour, and overhead costs, and the total cost.

The system of standard costs consists of two parts :(1) a base standard and (2) a current standard. The base standard is determined infrequently, e.g., once a year, and the current standard represents the later cost. The difference between the two is the cost variance.

All direct and in direct costs excluding labour costs are determined by the accounts department of the plant. Process planners are mostly concerned with labour costs which are directly related to the process of manufacturing. However, the total time required by workers to perform an operation may be divided into following classes :

1. Set-up time : This is the time required to set up elements to prepare for the operation. The elements include:time to study the blue print or to do any paper work, time to get tools from tool-room, time to install the tools on the machine. Set-up time is performed usually once for each lot of parts. If 20 min are required for a set-up time must be charged against each piece. The time for each or the elements is taken from standard tables usually available with the estimators.

2. Man or handling time : This is the time the operator spends loading and unloading the work, manipulating the machine and tools, and making measurements during each of the operation.

3. Machine time : This is the time during each cycle of the operation that the machine is working or the tools are cutting.

4. Tear down time : This is the time required to remove the tools from the machine and to clean the tools and the machine after the last part of the lot or batch is machined. This occurs only once in a lot.

5. Down or lost time : This is the unavoidable time lost by the operator due to breakdowns, waiting for the tools and materials.

The time to perform an operation also includes time for personal needs, time to change and re-sharpen tools, etc. which are taken to be about 20 per cent of the sum of all other times. Besides, there are inspection or checking times which vary from instrument to instrument.

Each operation on a particular type of machine tool is divided into a number of small elements. These elements can be standardized, measured and then recorded. This is mostly done under Time and Motion study . Standard data is also available for various times. Machining times are calculated with the help of formulae for each machining operation which takes into account the feeds, speeds, depth of cut and tool travel plus tool approach.

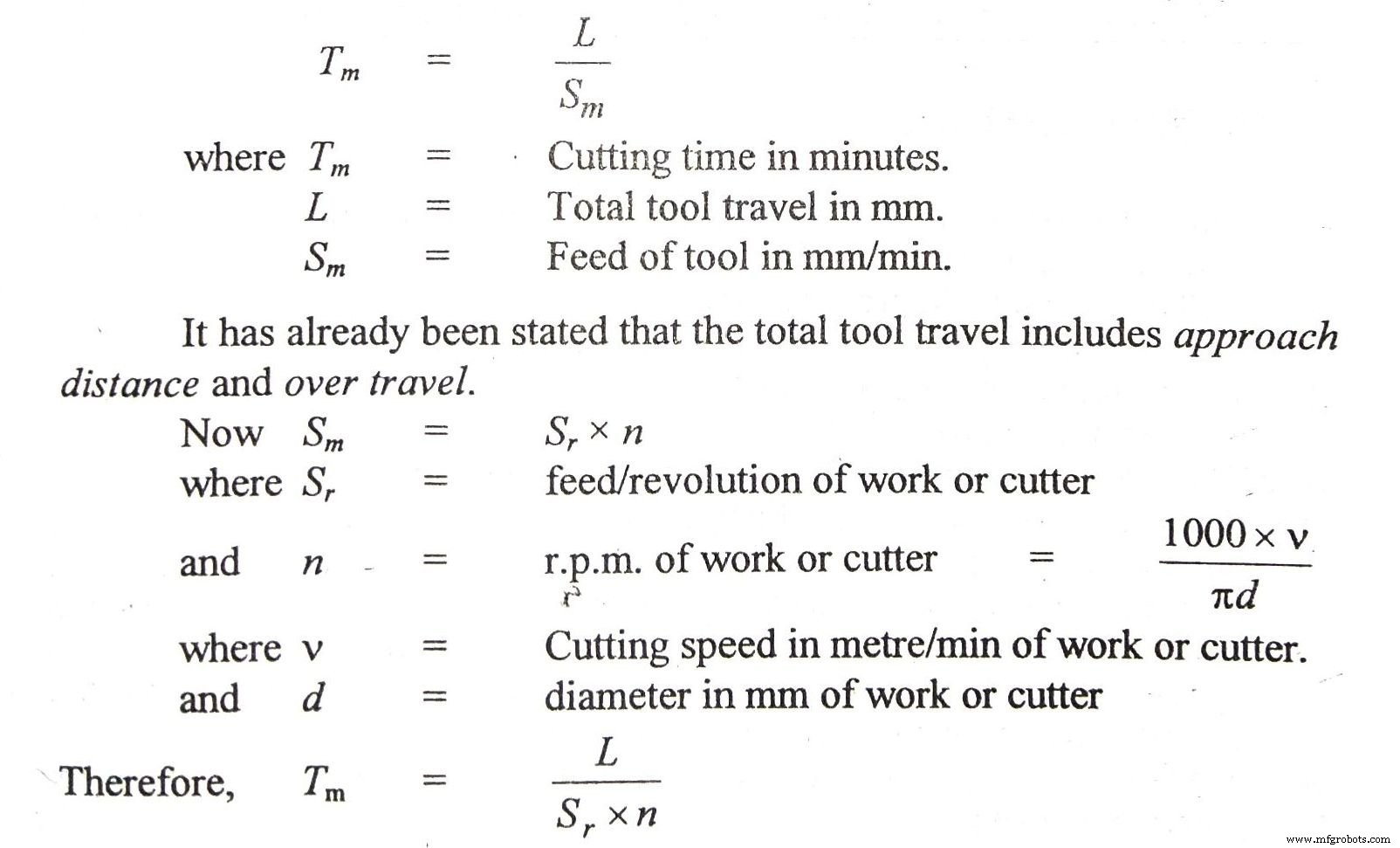

Machine time : All machining times can be calculated with the basic formula

Calculation of machining time for each operation and their feed, speed and depth of cut have been given in each chapter or they may be available in hand books.

The method used to develop cost evaluation fall into three categories:methods engineering , cost by analogy , and statistical analysis of historical data .

In the methods engineering approach, that is usually followed, the separate elements of work are identified in great detail and summed into the total cost per part. A typical, but simplified example, is the production of a simple fitting from a steel forging.

산업기술

공정 개선 기술은 제조 작업을 최적화하는 데 필수적입니다. 그리고 제대로 수행되면 이러한 최적화된 프로세스가 더 큰 효율성으로 이어집니다. 그러나 연결은 무엇입니까? 그리고 효율성을 높이기 위해 프로세스 최적화가 중요한 이유는 무엇입니까? 이에 대한 답은 활동의 효율성에 있습니다. 많은 것을 생산하는 것만으로는 충분하지 않습니다. 완제품 생산에 필요한 작업, 점검, 조정 및 모션은 최소 투입량을 찾을 수 있도록 조정되어야 합니다. 많은 기업들이 이것을 지속적인 개선을 위한 길이라고 설명합니다. 그리고 대부분의 제조 작업의 경우

유리는 우리에게 아주 친숙한 소재입니다. 건물, 자동차, 광전자공학 등에 나타납니다. 그러나 유리는 사소한 이름에 불과합니다. 유리의 정체는 무엇입니까? 이 게시물에서는 유형에 대한 몇 가지 정보를 알려 드리겠습니다. 및 제조 과정 유리. 1. 유리란 무엇입니까 유리는 비결정질, 무기 및 비금속 재료입니다. 가장 오래되고 가장 친숙한 유형의 유리는 화합물 실리카에서 생산되는 규산염 유리입니다. 유리에는 광학적 투명도 기능이 있습니다. , 따라서 주로 창틀로 사용됩니다. 또한 유리는 어느 정도의경도를 가지고 있습니다. , 이는