산업기술

역률 개선을 위해 다음과 같은 장치 및 장비를 사용합니다.

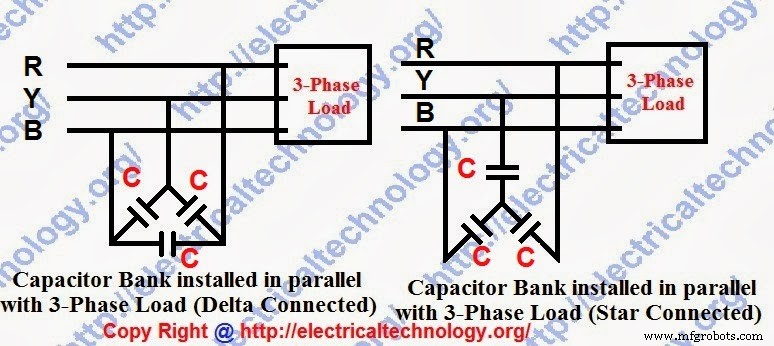

우리는 대부분의 산업 및 전력 시스템 부하가 시스템 역률을 낮추는 지연 전류를 사용하는 유도성이라는 것을 알고 있습니다(저역률의 단점 참조). 역률 개선을 위해 저역률에서 동작하는 기기들과 Static Capacitor를 병렬로 연결합니다.

이러한 정적 커패시터는 부하 전류의 지연 유도성 성분을 (전적으로 또는 대략적으로) 중화하는 선행 전류를 제공하므로(즉, 선행 성분이 부하 전류의 지연 성분을 중화하거나 제거) 부하 회로의 역률이 향상됩니다.

유도전동기, 변압기 등 대형 유도부하 주변에 설치하여 부하회로의 역률을 개선하여 시스템을 개선하거나 효율을 도모하는 콘덴서입니다.

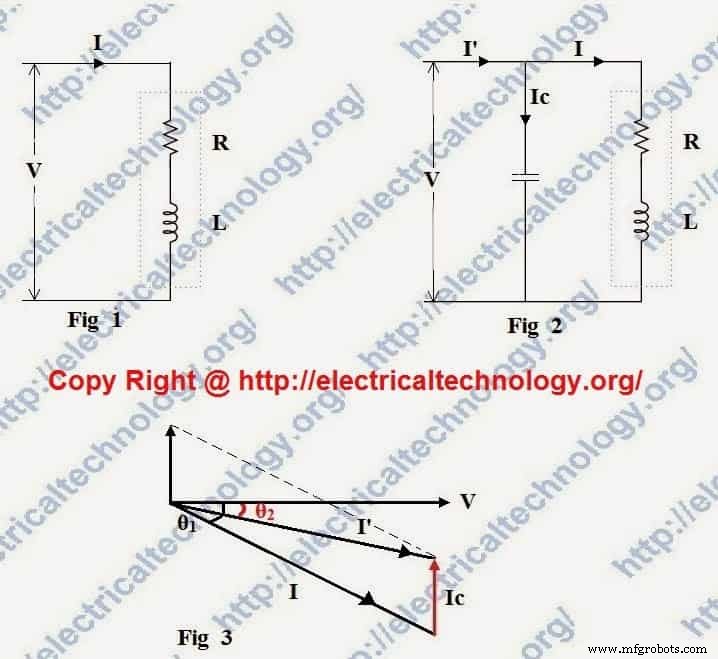

그림-1과 같이 지연 전류(I)를 받는 단상 유도 부하가 있고 부하 역률이 Cosθ라고 가정합니다.

그림 2에서 커패시터(C)는 부하와 병렬로 연결되어 있다. 이제 전류(Ic)가 공급 전압에서 90° 리드하는 커패시터를 통해 흐르고 있습니다( 커패시터는 리드 전류를 제공합니다. 현재보다 뒤쳐짐). 부하 전류는 (I)입니다. (I)와 (Ic)의 벡터 조합은 그림 3과 같이 θ2에서의 전압보다 뒤쳐지는 (I')입니다.

그림 3에서 θ2 <θ1의 각도, 즉 θ2의 각도가 θ2의 각도보다 작다는 것을 알 수 있습니다. 따라서 Cosθ2는 Cosθ1보다 작습니다(Cosθ2> Cosθ1). 따라서 커패시터에 의해 부하 역률이 향상됩니다.

또한 역률 개선 후 회로 전류는 저역률 회로 전류보다 작아집니다. 또한 역률 개선 전후에 커패시터는 전류의 무효 성분만을 제거하기 때문에 해당 회로에서 전류의 능동 성분은 동일합니다. 또한 유효 전력(Watt)은 역률 개선 전후와 동일합니다.

장점:동기 모터가 무부하에서 작동하고 초과 종료되면 동기식 콘덴서라고 합니다. 동기 모터가 초과 종료될 때마다 리드 전류를 제공하고 커패시터처럼 작동합니다.

동기식 콘덴서가 공급 전압에 걸쳐(병렬로) 연결되면 유도 전류를 끌어들이고 무효 성분을 부분적으로 제거하므로 역률이 향상됩니다. 일반적으로 동기식 콘덴서는 대규모 산업에서 역률 개선에 사용됩니다.

장점:Phase Advancer는 모터의 주축에 연결되어 역률 개선을 위해 모터의 회 전자 회로와 함께 작동하는 간단한 AC 여자기입니다. Phase Advancer는 산업 분야에서 유도 전동기의 역률을 향상시키는 데 사용됩니다.

유도전동기의 고정자권선은 전압과 90° 위상차를 가지는 지연전류를 취하므로 유도전동기의 역률은 낮다. 여자 암페어 턴이 외부 AC 소스에 의해 여기되면 여자 전류가 고정자 권선에 미치는 영향이 없습니다. 따라서 유도 전동기의 역률이 향상됩니다. 이 프로세스는 Phase Advancer가 수행합니다.

장점:

다음에 대해 읽을 수도 있습니다.

산업기술

사출 성형은 최종 부품을 냉각 및 배출하기 전에 신중하게 설계된 금형에 용융 플라스틱을 주입하는 것입니다. 이는 기업이 부품당 저렴한 비용으로 우수한 공차를 가진 동일한 플라스틱 부품을 대량으로 생성할 수 있도록 하는 매우 반복 가능한 프로세스입니다. 사출 성형은 자동차 산업에서 의료 산업에 이르기까지 다양한 산업 분야에서 수많은 응용 분야를 가지고 있지만 모든 프로젝트에 최선의 선택은 아닙니다. 부품을 사출 성형할지 여부를 결정하기 전에 사출 성형의 장단점을 신중하게 고려하십시오. 사출 성형의 장점 많은 제조업체가 다음과 같

게시일:2018년 12월 14일 | By Victoria, WayKen 프로젝트 관리자 다이캐스팅은 용융 금속에 고압을 가하기 위해 금형 캐비티를 사용하는 것이 특징인 가장 다재다능한 금속 주조 공정 중 하나입니다. 다이캐스팅 공정의 특성은 다이캐스팅 공정의 요구사항을 충족하도록 다이캐스팅 부품을 설계하는 데 기여합니다. 이제 다이캐스팅의 장점과 단점, 그리고 다른 제조 방법으로 가공된 부품을 비교해보자. 1.다이캐스팅의 장점 높은 생산 효율성 – 생산 공정의 기계화 및 자동화가 용이합니다. 일반적으로 콜드챔버 다이캐스팅