제조공정

<시간 />

폴리에스터 양털은 스웨터, 스웨트 셔츠, 재킷, 장갑, 모자, 담요 및 따뜻한 양모 같은 소재가 필요한 기타 용도에 사용되는 부드럽고 보송한 천입니다. 양면 파일 소재로 원단의 앞면과 뒷면 모두 코듀로이나 벨벳과 같이 절단된 섬유층을 형성합니다. 폴리에스터 양털은 보온성을 유지할 뿐만 아니라 습기에 강하고 빠르게 건조되는 내구성이 매우 뛰어난 원단입니다. 다른 많은 합성 양모 직물과 달리 폴리에스터 양털은 장기간 사용 후에도 알약이 작은 덩어리로 뭉쳐지지 않습니다. 1990년대 초반에 아웃도어 장비로 인기를 얻었습니다. 백패커와 등산객들이 양모보다 가볍고 따뜻하다는 것을 알게 되었기 때문입니다. 패션 패브릭으로 점점 인기를 얻고 있으며 더욱 전문화된 용도를 발견했습니다. 폴리에스터 양털은 우주비행사용 속옷, 심해 잠수복, 겨울에 태어난 송아지를 위한 보온재로 사용되었습니다.

합성 섬유는 영국과 독일의 과학자들이 실과 같은 실을 얻기 위해 미세한 구멍을 통해 특정 화학 물질의 액체 상태를 압출하는 방법을 개발한 19세기로 거슬러 올라갑니다. 유리 섬유는 이런 식으로 만들어졌으며 궁극적으로 직물로 유용하지 않은 다양한 기타 화학 섬유가 만들어졌습니다. 프랑스인 Hilaire de Chardonnet 백작은 1880년대에 질산으로 처리하고 노즐을 통해 압출된 목재 셀룰로오스를 사용하여 인조 실크를 발명했습니다. 샤도네 실크는 상업적으로 실행 가능한 최초의 합성 직물이었습니다. 1920년대에 미국 듀폰 연구소의 화학자들은 거대한 끈 모양의 분자로 만들어진 인공 섬유인 나일론을 개발했습니다. 영국 과학자들은 1940년대에 듀폰 연구를 확장하여 폴리에스터라는 끈 모양의 분자로 만들어진 또 다른 중합체를 고안했습니다.

폴리에스터는 석유 유도체인 테레프탈산과 또 다른 석유 유도체(일반적으로 부동액이라고 함)인 에틸렌 글리콜을 반응시켜 만듭니다. 두 화학 물질이 매우 높은 온도에서 결합되면 폴리머라고 하는 새로운 화학 물질이 형성됩니다. (폴리에스터는 폴리머로 알려진 많은 화합물 중 하나입니다.) 폴리머가 식으면서 걸쭉한 시럽이 됩니다. 이 시럽은 스피너렛이라고 하는 금속 디스크의 작은 구멍을 통해 강제로 주입됩니다. 공기와 접촉하면 액체 폴리머의 흐름이 건조되고 단단해집니다. 폴리머의 결정 구조는 본질적으로 거대한 끈을 형성하는 연동 분자의 사슬입니다. 영국에서는 이 폴리머를 테릴렌이라고 불렀습니다. Du Pont은 1946년 Dacron이라는 브랜드 이름으로 폴리에스터라고 불리는 폴리머에 대한 독점적인 미국 권리를 확보했습니다.

폴리에스터를 형성하는 폴리머의 화학명은 폴리에틸렌 테레프탈레이트 또는 PET입니다. PET가 섬유로 압출되지 않으면 일반적으로 소다병에 사용되는 플라스틱으로 성형될 수 있습니다. 1980년대 플라스틱 재활용에 대한 관심은 사용한 소다병으로 만든 폴리에스터 섬유의 개발로 이어졌습니다. 오늘날 시장에 나와 있는 많은 폴리에스터 양털 의류는 재활용 폴리에스터와 버진 폴리에스터의 조합으로 만들어집니다.

매사추세츠주 로렌스에 있는 대규모 제조업체인 Malden Mills의 섬유 연구원들은 폴리에스터 양털을 개발했습니다. Malden Mills는 1970년대에 인조 모피 직물의 선두 생산업체였으나 1970년대 말 시장이 약화되면서 파산에 직면했습니다. 1980년대에 Malden의 연구 개발 부서는 폴리에스터로 만든 모피 같은 천을 실험했고 폴리에스터 양털이 등장했습니다. Maiden은 상표명 PolarTec 및 Polar Fleece로 폴리에스터 양털 생산을 시작했습니다. Maiden의 브랜드는 오늘날 시장에 나와 있는 대부분의 폴리에스터 양털로 구성되어 있습니다.

폴리에스터 양털은 구조 때문에 매우 따뜻합니다. 파일 표면은 실 사이에 에어 포켓을 위한 공간을 제공하며 이는 직물의 양면에도 해당됩니다. 습기에 강하기 때문에 극한의 기상 조건에서도 착용자를 따뜻하게 유지할 수 있습니다. 미국에서 이 직물은 야외 의류 및 장비의 선두 제조업체인 Patagonia에서 처음으로 대중화되었습니다. 회사는 등반가들에게 폴리에스터 플리스 재킷을 판매했으며 열렬한 고객들은 많은 봉우리를 오르내리며 새로운 소재를 테스트했습니다. 다른 아웃도어 의류 제조업체도 자체 폴리에스터 플리스 의류 라인을 따랐습니다. 점차적으로 직물은 하이테크, 고성능 직물로서의 틈새 시장에서 일반 용도로 넘어갔습니다.

폴리에스터 양털의 원료는 테레프탈산과 에틸렌 글리콜의 두 가지 석유 제품으로 만들어진 폴리에스터입니다. 폴리에스터 원사의 일부 또는 전체는 소다병에서 재활용될 수 있습니다. 테프론이나 기타 방수 화학 물질과 같은 마감 물질뿐만 아니라 다양한 염료도 원료를 구성합니다.

1800년대 후반에 Lewis Knitting Company에서 발행한 Lewis 유니온 슈트 광고. (미시간 주 디어본에 있는 헨리 포드 박물관 및 그린필드 빌리지 컬렉션에서)

1800년대 후반에 Lewis Knitting Company에서 발행한 Lewis 유니온 슈트 광고. (미시간 주 디어본에 있는 헨리 포드 박물관 및 그린필드 빌리지 컬렉션에서)

1800년대 후반까지 여성들은 피부에 슈미즈 또는 원피스 교대복을 입었습니다. 종종 린넨으로 만들어지는 이러한 시프트는 당시 입었던 여러 겹의 의복에 형성된 땀을 제거하는 데 항상 효과적인 것은 아닙니다. 그러나 1860년대에는 이 슈미즈를 착용한 여성이 지속적으로 축축해져서 추운 날씨에 이러한 슈미즈 착용자가 땀에 흠뻑 젖어 오한에 더 쉽게 걸릴 수 있다는 우려가 있었습니다.

엘리자베스 캐디 스탠튼(Elizabeth Cady Stanton)과 같은 저명한 여성 인권 옹호자들은 여성들에게 "유니온 슈트"를 입을 것을 촉구했습니다. 본질적으로 긴 속옷 상의와 허리에 연결된 레깅스인 이 양복은 피부에 가장 가깝게 착용되어 슈미즈를 대체했습니다. 니트 수트는 피부에서 수분을 흡수하여 오한을 방지하기 때문에 유니온 수트를 선호했습니다. 특히 더운 날씨에도 양모 유니온 슈트가 선호되었는데, 그 이유는 양모가 몸에서 수분을 가장 잘 끌어낼 수 있기 때문입니다. 그러나 여름에 입기 위해 다리가 짧은 반팔 면이나 린넨 수트가 있었고 여유가 있는 사람들은 실크 유니온 수트를 구입할 수도 있었습니다.

낸시 EV 브릭

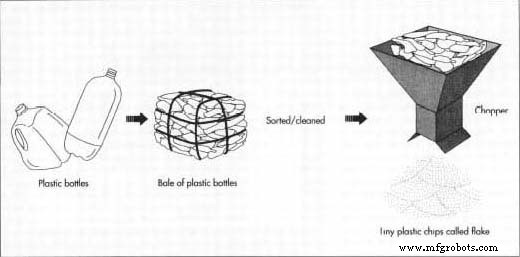

병 꾸러미가 움직이는 벨트 위로 비워집니다. 작업자는 먼저 병을 색상별로 분류하여 녹색 병과 투명한 병을 구분합니다. 그런 다음 작업자는 최종 결과가 엄격하게 PET 병이 되도록 각 조각을 육안으로 검사합니다. 분류된 플라스틱은 살균 수조로 이동합니다. 깨끗한 용기는 건조되고 작은 조각으로 부숴집니다. 스피너렛이라고 하는 금속 디스크의 구멍. 액체가 방사구에서 분사되면서 섬유 형태로 경화됩니다. 섬유는 가열된 스풀에 감겨 있습니다. 이 지점에서 섬유는 토우(tow)라고 하는 두꺼운 로프와 같은 것을 형성합니다.

병 꾸러미가 움직이는 벨트 위로 비워집니다. 작업자는 먼저 병을 색상별로 분류하여 녹색 병과 투명한 병을 구분합니다. 그런 다음 작업자는 최종 결과가 엄격하게 PET 병이 되도록 각 조각을 육안으로 검사합니다. 분류된 플라스틱은 살균 수조로 이동합니다. 깨끗한 용기는 건조되고 작은 조각으로 부숴집니다. 스피너렛이라고 하는 금속 디스크의 구멍. 액체가 방사구에서 분사되면서 섬유 형태로 경화됩니다. 섬유는 가열된 스풀에 감겨 있습니다. 이 지점에서 섬유는 토우(tow)라고 하는 두꺼운 로프와 같은 것을 형성합니다. 병 꾸러미는 움직이는 벨트로 비워집니다. 작업자는 먼저 병을 색상별로 분류하여 녹색 병과 투명한 병을 구분합니다. 그런 다음 작업자는 각 조각을 육안으로 검사하고 PET가 아닌 캡이나 바닥과 같은 이물질 또는 이물질을 제거하여 최종 결과는 엄격하게 PET 병입니다. 분류된 플라스틱은 살균 수조로 이동합니다. 깨끗한 용기는 건조되고 작은 조각으로 부숴집니다. 칩을 다시 세척하고 밝은 색상의 배치를 표백합니다. 녹색 병의 칩은 녹색을 유지하고 어두운 색으로 염색되는 실이 됩니다.

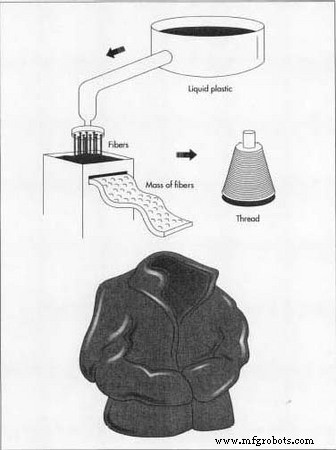

칩이 완전히 건조되면 통에 비우고 가열한 다음 버진 폴리에스터와 마찬가지로 방사구를 통해 강제로 통과시킵니다.

마무리 단계(드로잉, 크림핑, 커팅, 베일링)는 버진 폴리에스터 공정과 동일합니다.

칩을 통에 넣고 가열한 다음 방사구를 통해 강제로 통과시킵니다. 가닥은 기계에서 흘러 나와 배럴이나 열린 용기에 감겨 있습니다. 방적기는 가닥을 훨씬 더 가는 지름으로 꼬고 완성된 실을 거대한 스풀에 모읍니다. 스트랜드를 훨씬 더 가는 직경으로 만들고 완성된 실을 거대한 스풀에 모으십시오.

칩을 통에 넣고 가열한 다음 방사구를 통해 강제로 통과시킵니다. 가닥은 기계에서 흘러 나와 배럴이나 열린 용기에 감겨 있습니다. 방적기는 가닥을 훨씬 더 가는 지름으로 꼬고 완성된 실을 거대한 스풀에 모읍니다. 스트랜드를 훨씬 더 가는 직경으로 만들고 완성된 실을 거대한 스풀에 모으십시오. 재활용 PET 병으로 폴리에스터 양털을 만드는 것은 매립지에 묻히는 플라스틱의 양을 줄이는 중요한 수단입니다. 한 제조업체는 80% 재활용 PET로 만들어진 폴리에스터 직물 1미터당 8개의 플라스틱 음료수 병이 매립되지 않는 것으로 추정합니다. 재활용 폴리에스터 양털 의류의 선두 제조업체인 Patagonia는 천으로 만든 각 재킷에 25개의 소다병이 들어가는 것으로 추정합니다. PET를 폴리에스터로 재활용하는 것은 유기농 면을 재배하는 것보다 환경에 덜 해로운 것으로 알려져 있습니다. 면은 토양에서 영양분을 흡수하고 자라기 위해 너무 많은 열린 공간이 필요하기 때문입니다. 재활용 PET 병으로 폴리에스터를 만드는 데 사용되는 에너지도 버진 폴리에스터에 필요한 화학 물질을 가열하는 데 필요한 에너지보다 훨씬 적습니다.

폴리에스터 양털은 매우 편안하고 적응력이 뛰어난 직물이며 의심할 여지 없이 많은 새로운 용도를 찾을 것입니다. 재활용 PET 폴리에스터의 미래는 재활용 공정을 보다 경제적으로 효율적으로 만들고 더 가는 직경의 원사를 만드는 데 있는 것 같습니다. 사용한 음료수 병은 매우 가벼우며 1톤을 구성하는 데 많은 양이 필요하기 때문에 운송 비용이 많이 듭니다. 원사 제조업체는 경제적으로 재활용이 가능하도록 방적 공장 근처에서 사용한 병 공급원을 찾아야 합니다. 현재 주로 카펫과 타이어에 사용되는 더 굵은 실은 만들기가 더 쉽지만 더 가는 의복 품질의 원사보다 저렴하게 판매됩니다. 제조업체는 비용 이점을 얻기 위해 재활용 프로세스를 계속 개선할 것입니다. 다른 개발은 깨끗한 소다병에 의존하지 않는 다양한 재활용 프로세스에 중점을 둡니다. PET 병을 재활용하는 원사 제조업체는 유통업체에서 포장된 병을 구입합니다. 그러나 많은 시립 재활용 프로그램에서 페트병을 다른 재활용품과 분리하지 않고 이 혼합 제품을 처리하기가 더 어렵습니다. 여러 유럽 제조업체는 재활용 PET에서 과도한 염료, 금속 및 PET가 아닌 플라스틱을 효율적으로 제거하는 새로운 기술을 개발하고 있습니다. 이것은 병을 재활용하기 전에 덜 세심한 손 분류가 필요하다는 것을 의미합니다. 공정이 완성되면 PET와 non-PET 플라스틱을 함께 재활용할 수 있습니다.

제조공정

플라스틱이 없는 삶을 상상할 수 있나요? 제2차 세계 대전 이후 플라스틱 소재는 서서히 우리 일상 생활에서 흔한 요소가 되었습니다. 가장 친숙한 플라스틱의 대부분은 100년 미만입니다. 플라스틱 소재 발명의 타임라인을 살펴보겠습니다. 1) 파키신 Alexander Parkes가 1862년에 발명한 Parkesine은 런던에서 열린 Great International Exhibition에서 처음 공개되었습니다. Parkes는 식물의 세포벽에서 발견되는 셀룰로오스로 이 물질을 만들었습니다. 초기에는 저렴한 고무 대체품으로 판촉된

Covestro(독일 레버쿠젠)는 아시아 태평양 지역의 환경 친화적인 코팅 및 접착제에 대한 증가하는 수요를 해결하기 위해 중국 상하이의 Covestro Integrated Site(CISS)에 폴리우레탄 분산액(PUD)을 위한 새로운 생산 시설을 계획하고 있습니다. PUD를 생산하는 폴리에스터 수지를 위한 추가 라인도 그곳에 건설될 예정이다. 발전소는 2024년에 완공될 예정입니다. Covestro의 코팅, 접착제, 특수 부문 글로벌 책임자인 Michael Friede는 이러한 투자를 통해 우리는 이러한 제품에 대한 수요의 지속