CNC 기계

고이송 엔드밀은 절삭 가공을 활용하여 이송 속도를 획기적으로 높일 수 있는 특수 종단 프로파일이 있는 일종의 고효율 밀링(HEM) 공구입니다. 이 도구는 매우 낮은 축 방향 깊이로 작동하여 하단 프로파일의 곡선 모서리를 따라 절단 작업이 발생합니다. 이를 통해 몇 가지 다른 현상이 발생할 수 있습니다.

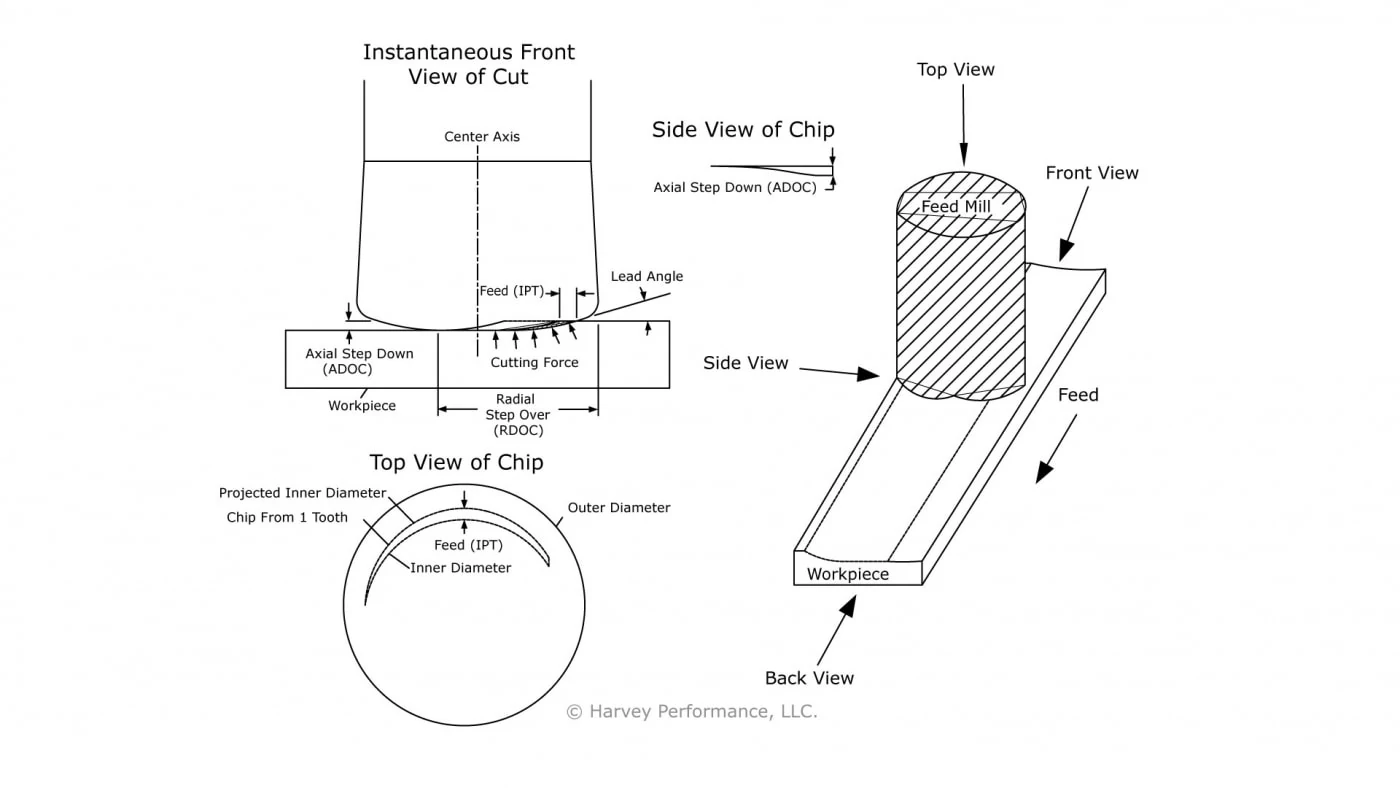

아래 그림 1에서 볼 수 있듯이 고이송 엔드밀이 공작물에 적절하게 맞물렸을 때 낮은 리드각과 낮은 축 방향 절입 깊이가 공구의 중심축을 따라 위쪽으로 절삭력의 대부분을 전달합니다. 반경 방향 힘이 적기 때문에 공구 고장으로 이어지는 채터의 역효과 없이 더 긴 도달 거리를 사용할 수 있습니다. 이는 얇은 벽을 가공하거나 깊은 포켓의 윤곽을 그리는 것과 같이 작은 반경 방향 힘을 필요로 하는 응용 분야에 유용합니다.

그림 1은 또한 적절한 황삭 공구 경로에 맞물렸을 때 형성되는 칩의 즉각적인 스냅샷을 보여줍니다. 칩(대각선으로 표시)이 공구의 중심 축에 접근함에 따라 어떻게 얇아지는지 확인하십시오. 이는 하단 모서리의 곡선 형상 때문입니다. 이 칩이 얇아지는 현상으로 인해 공구가 절삭에 적극적으로 참여하고 공작물과 마찰되지 않도록 공구 이송을 증가시켜야 합니다. 마찰은 마찰을 증가시켜 절삭 영역 주변의 열 수준을 높이고 조기 공구 마모를 일으킵니다. 이 공구는 실행 가능한 절삭날을 유지하기 위해 증가된 칩 부하가 필요하기 때문에 "고이송 밀"이라는 이름이 붙었습니다.

하단 가장자리의 곡선 형상은 또한 다음 동작이 발생하도록 제재합니다.

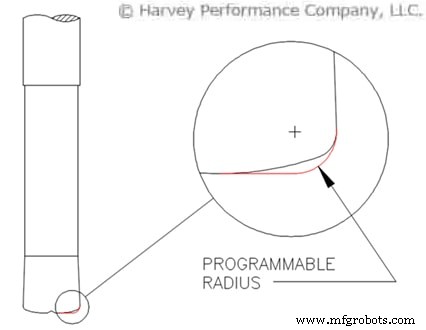

Helical Solutions의 고이송 엔드밀은 이중 반경 하단 모서리 디자인을 가지고 있습니다. 이 때문에 일부 CAM 소프트웨어에서는 정확한 프로파일을 쉽게 프로그래밍할 수 없습니다. 따라서 이론상의 반경을 사용하여 쉽게 적분할 수 있습니다. 불노즈 공구 경로를 프로그래밍하고 치수 표의 이론적인 반경(아래 그림 2 참조)을 모서리 반경으로 사용하기만 하면 됩니다.

가리비는 곡선 프로파일이 있는 절삭 공구로 인해 남겨진 재료의 끝입니다. 가리비의 높이와 너비를 결정하는 세 가지 주요 요소는 다음과 같습니다.

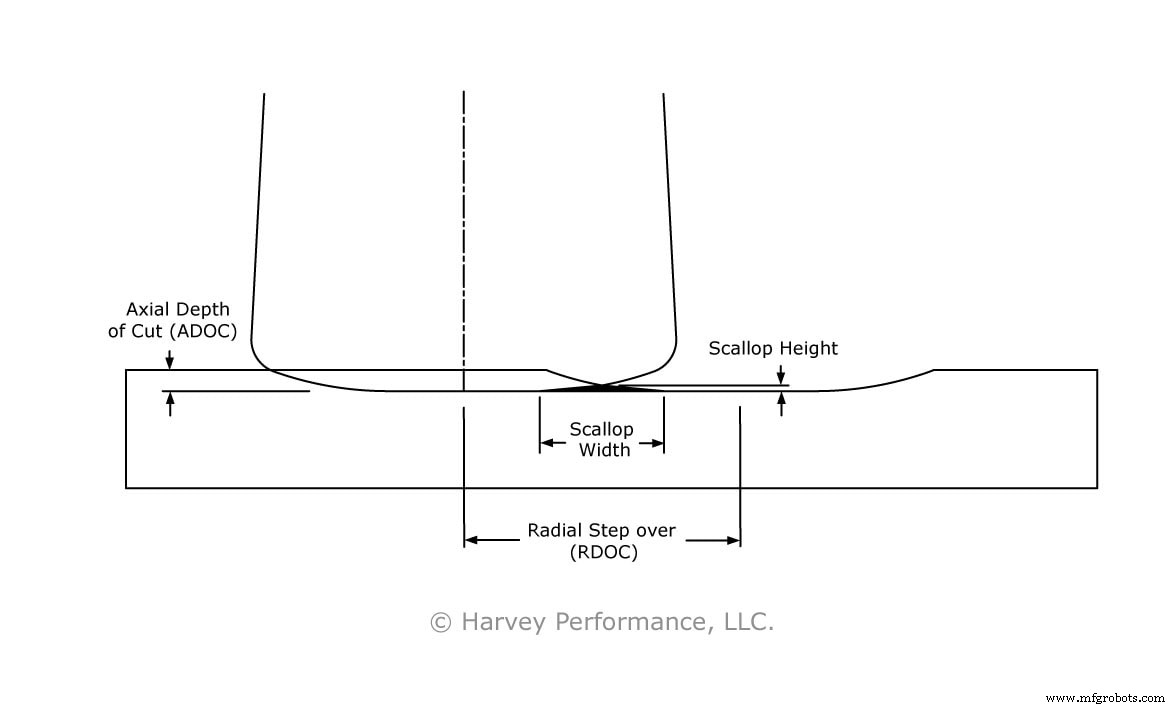

아래 그림 3은 65%의 반경 방향 스텝 오버와 4%의 축 방향 절입 깊이가 있는 일반적인 황삭 절삭의 스캘럽 프로파일을 보여줍니다. 음영 처리된 영역은 2회의 황삭 패스 후에 남겨진 가리비를 나타내며 공구 경로와 평행합니다.

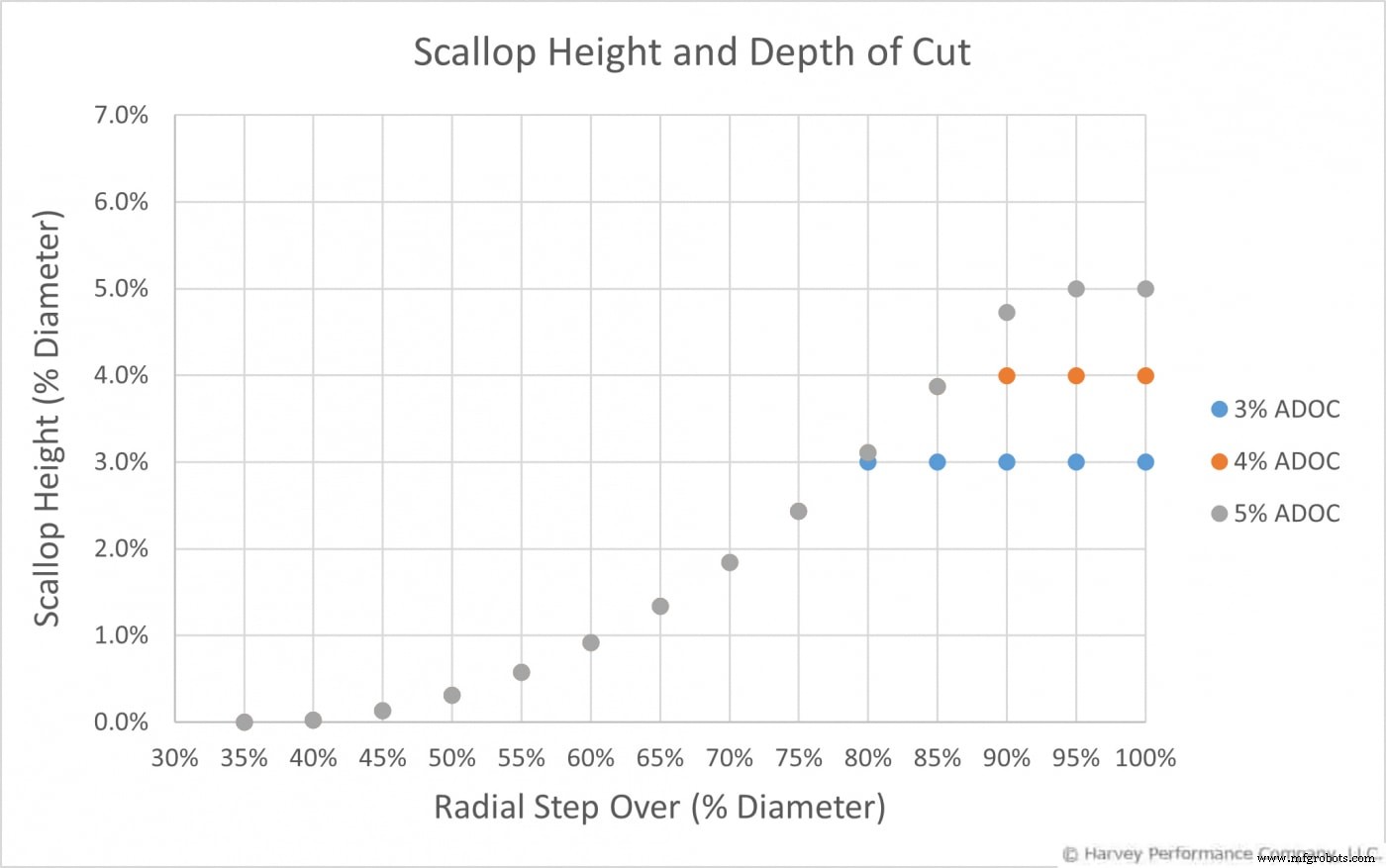

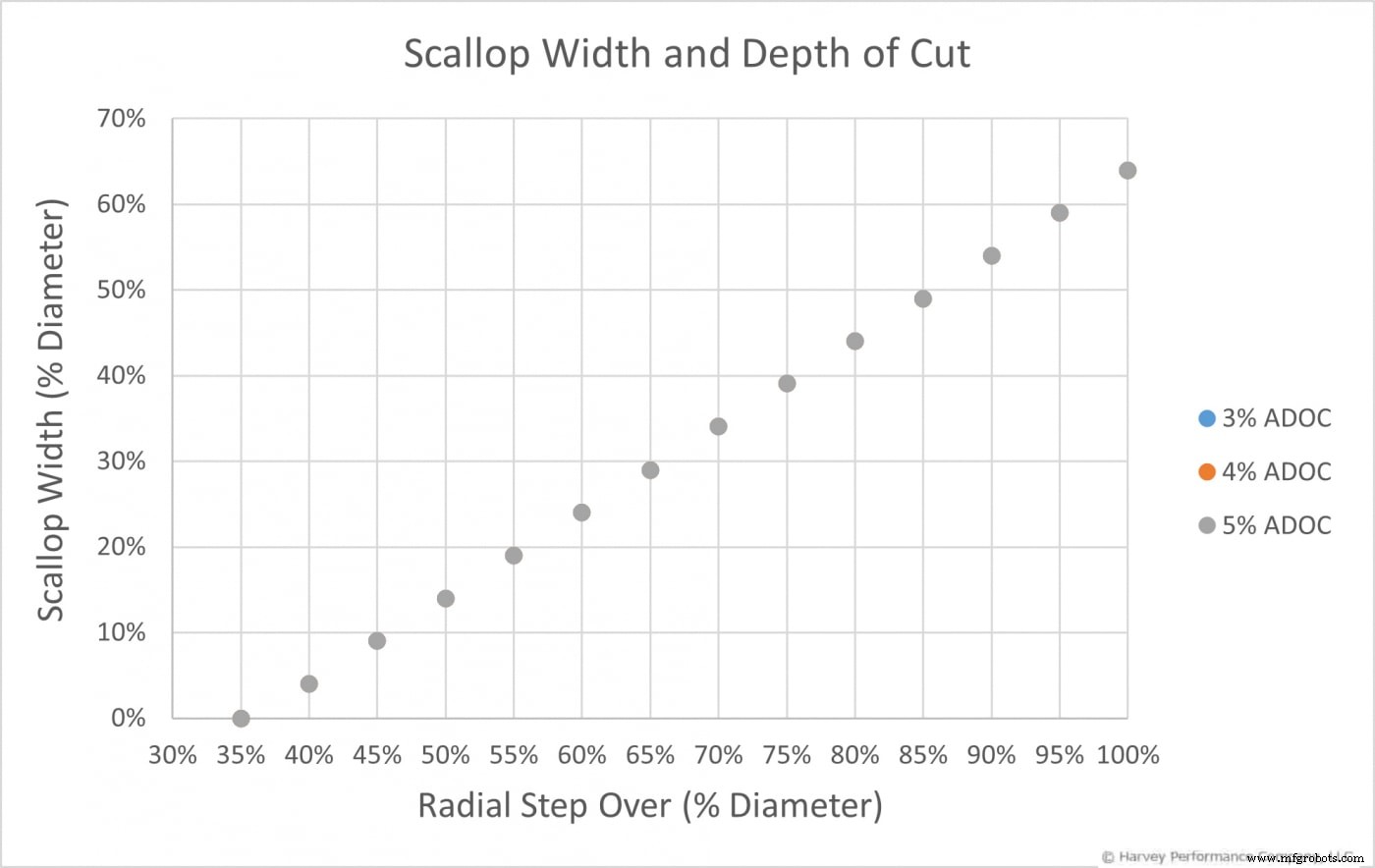

그림 4와 5는 가리비의 높이와 너비에 대한 반경 방향 및 축 방향 절단 깊이의 영향을 보여줍니다. 이 수치는 그림 3의 맥락에서 볼 수 있습니다. 이 효과가 모든 도구 크기에서 예측될 수 있음을 보여주기 위해 표준 측정 단위 대신 직경에 따른 백분율이 사용되었습니다. 그림 4는 도구가 35%와 40% 사이의 방사형 스텝을 갖도록 프로그래밍될 때 가리비가 형성되기 시작함을 보여줍니다. 높이는 축 방향 절입 깊이에서 최대화될 때까지 기하급수적으로 증가합니다. 그림 5는 방사형 스텝 오버와 스캘럽 폭 사이에 선형 관계가 있음을 보여줍니다. ADOC와 하단 절삭날의 곡률 반경이 일정하게 유지되는 한 가리비 너비와 축 방향 절삭 깊이 사이에는 관계가 없습니다.

그림 4와 5의 그래프에서 가리비 치수에 대한 다음 방정식을 얻습니다.

이 방정식에 대한 참고 사항:

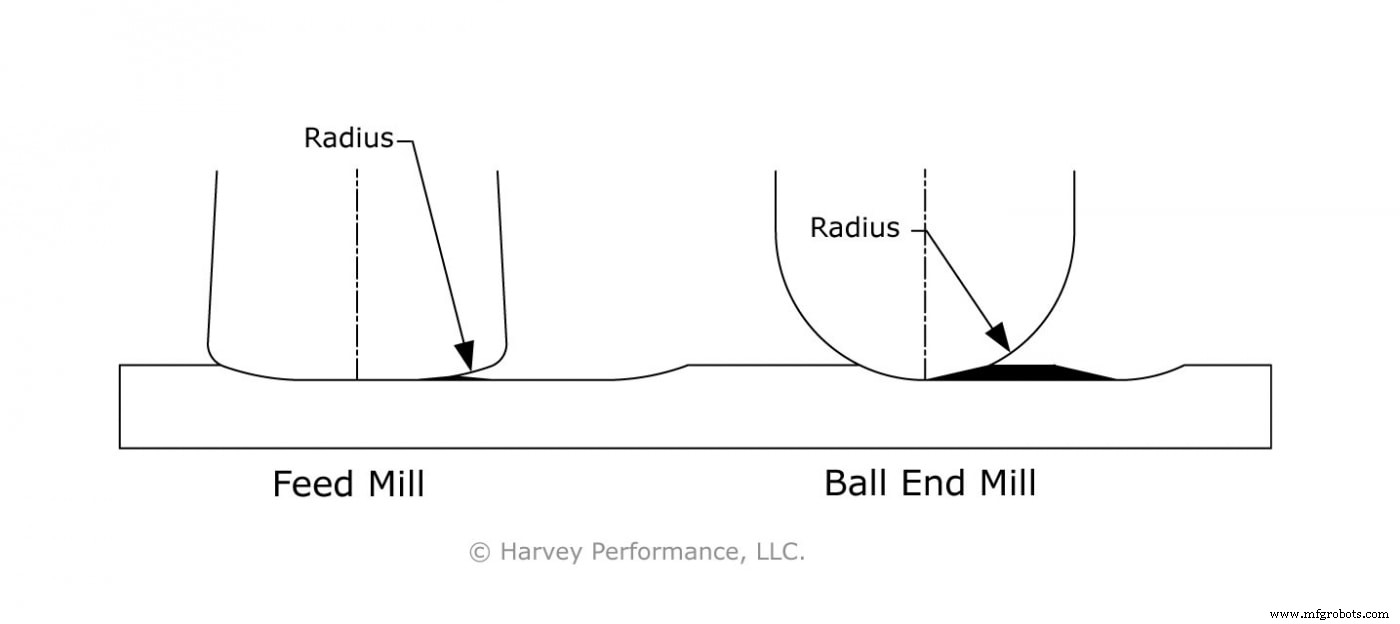

곡률반경이 작을수록 가리비의 높이는 커집니다. 예를 들어, Helical Solutions 고이송 엔드밀 하단 절삭날의 큰 부분 반경은 동일한 공구 경로로 프로그래밍된 볼 엔드밀과 비교할 때 더 작은 스캘럽을 남깁니다. 그림 6은 동일한 반경 방향 및 축 방향 절입 깊이를 가진 볼 엔드밀과 고이송 밀을 나란히 비교한 것입니다. 볼 엔드밀은 곡률 반경이 작기 때문에 스캘럽의 너비와 높이가 눈에 띄게 커집니다.

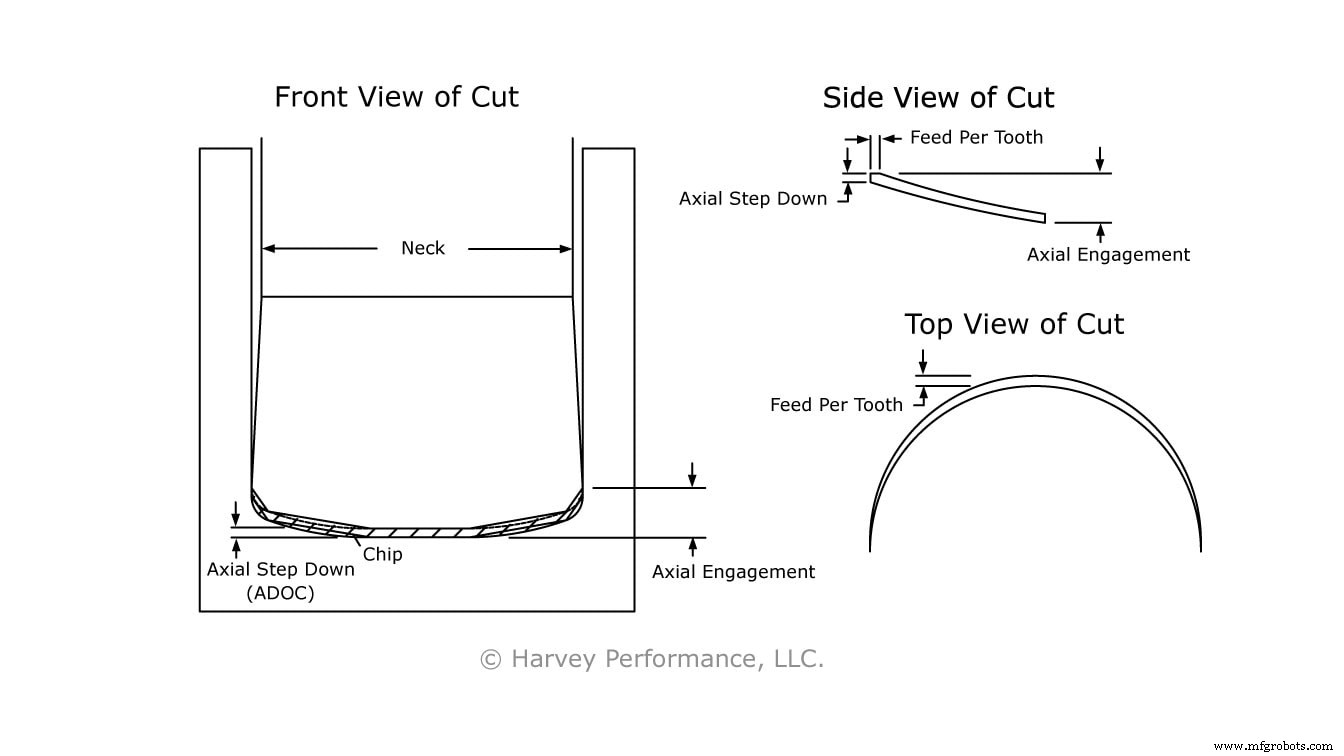

슬로팅 시 하단 절삭날의 더 많은 부분이 맞물리므로 황삭에 비해 이송 속도를 크게 줄여야 합니다. 그림 7에서 볼 수 있듯이 축 방향 스텝 다운은 축 방향 맞물림과 동일하지 않습니다. 전체 슬롯에 맞물리면 칩은 복잡한 모양이 됩니다. 측면에서 칩을 볼 때 공구가 한 시점에서 축 방향 맞물림 전체를 절단하지 않는다는 것을 알 수 있습니다. 칩은 공구의 하단 모서리 형태로 절단된 슬롯의 윤곽을 따릅니다. 이 현상으로 인해 칩은 슬롯의 가장 낮은 지점으로 내려갔다가 측면을 따라 축 방향 맞물림의 가장 높은 지점으로 다시 올라갑니다. 이로 인해 공구의 작은 홈이 막힐 수 있는 길고 얇은 칩이 생성되어 조기 공구 고장을 유발할 수 있습니다. 이는 이송 속도를 줄이고 작업에 사용되는 냉각수 양을 늘리면 해결할 수 있습니다.

요약하면, 공구 하단 모서리의 곡선 프로파일은 낮은 리드각으로 생성되는 치핑 가늘어짐 효과로 인해 고이송 밀링 시 더 높은 이송 속도를 허용합니다. 또한 이 낮은 리드각은 절삭력을 반경 방향이 아닌 축 방향으로 분산시켜 동일한 조건에서 일반 엔드밀이 경험할 수 있는 떨림의 양을 줄입니다. 곡선형 하단 모서리도 가리비의 형성을 허용하고 일부 CAM 패키지를 사용할 때 프로그래밍 가능한 반경이 필요하며 슬로팅이 황삭 작업만큼 생산적이지 않기 때문에 기계공은 주의해야 합니다.

CNC 기계

정밀 가공은 우리가 일상 생활에서 사용하고 의존하는 많은 도구의 부품 및 구성 요소를 만드는 데 사용할 수 있는 기본 서비스입니다. 우리가 서비스하는 모든 산업은 항공 우주, 의료, 자동차 자동화 등을 포함한 고급 가공을 필요로 합니다. 하지만 정밀 가공이란 정확히 무엇입니까? 정밀가공이란 무엇인지, 가공방법과 장점, 고정밀 가공이 왜 중요한지 자세하게 소개합니다. 고정밀 가공이란 무엇입니까? 제조 산업에서 고정밀 가공 는 일반적으로 허용 오차가 몇 마이크로미터 이내인 부품을 나타냅니다. 정밀 가공 공정은 가공 정확도와 표면

회사에서 공작 기계 자동화를 고려해야 하는 이유는 무엇입니까? 첫째, 로봇은 기계 생산량을 최대 20%까지 증가시킵니다. 로봇은 보조 작업을 수행하고 고정물을 제거할 수도 있습니다. 로봇은 작업자 안전 문제를 제거하고 제품의 품질을 향상시킵니다. 머신 텐딩에 로봇을 사용하는 것은 로봇의 가장 일반적인 응용 분야 중 하나입니다. 머신 텐딩 로봇은 기계 안팎으로 부품을 공급하고 기계가 작업을 수행하는 동안 기계를 감독합니다. 작업자는 위험한 조건을 피할 수 있을 뿐만 아니라 로봇은 머신 텐딩에 매우 적합합니다. 머신 텐딩 로봇은