섬유

Tokyo University of Science(TUS, 일본)의 연구원들은 탄소 섬유 두께와 방향을 모두 최적화하는 새로운 설계 방법을 채택하여 섬유 강화 복합 재료의 무게 감소를 달성하고 더 가벼운 항공기와 자동차의 문을 열었습니다.

TUS는 강도 향상을 위해 지속적으로 연구된 탄소 섬유 강화 폴리머(CFRP)를 가리킵니다. 이러한 연구의 대부분은 강도를 향상시키기 위해 섬유 방향을 최적화하는 "섬유 조정 설계"라는 특정 기술에 초점을 맞추고 있다고 TUS는 말합니다.

그러나 섬유 조종 설계 접근 방식에 단점이 없는 것은 아닙니다. “Fiber-steeded 디자인은 방향만 최적화하고 섬유의 두께를 고정하여 CFRP의 기계적 특성을 최대한 활용하는 것을 방지합니다. 섬유 두께를 최적화할 수 있는 중량 감소 접근 방식은 거의 고려되지 않았습니다.”라고 복합 재료에 중점을 두고 연구하는 TUS의 Dr. Ryosuke Matsuzaki는 설명합니다.

Matsuzaki 박사는 TUS의 동료인 Yuto Mori 및 Naoya Kumekawa와 함께 섬유 방향과 두께를 동시에 최적화하기 위한 새로운 설계 방법을 제안했습니다. 복합 구조의 위치에 따라 강도를 손상시키지 않으면서 일정한 두께의 선형 적층 모델에 비해 CFRP의 무게를 줄일 수 있었습니다. 그들의 발견은 복합 구조에 발표된 새로운 연구에서 읽을 수 있습니다. .

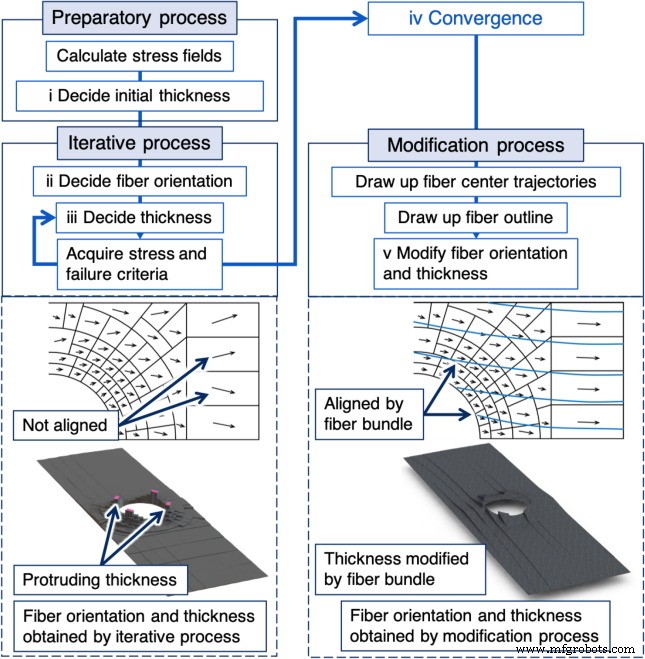

그들의 방법은 준비, 반복 및 수정 과정. 준비 과정에서 FEM(Finite Element Method)을 이용한 초기 해석을 수행하여 레이어 수를 결정하여 선형 적층 모델과 두께 변화 모델을 사용한 Fiber-steeded 설계에 의한 정성적 중량 평가가 가능했습니다. 반복적인 과정을 통해 주응력 방향으로 섬유 방향을 결정하고 "최대 응력 이론"을 사용하여 반복적으로 두께를 계산했습니다. 마지막으로 강도 향상이 필요한 부위에 기준 "기본 섬유 다발"을 생성한 후 섬유 다발이 양쪽으로 퍼지도록 배열하여 최종 방향과 두께를 결정함으로써 제조 가능성을 고려한 수정 공정을 사용했습니다. 참조 번들.

동시 최적화 방법은 5% 이상의 무게 감소를 가져오는 동시에 섬유 방향 단독으로 달성한 것보다 더 높은 부하 전달 효율성을 가능하게 합니다.

연구원들은 이러한 결과에 매우 만족하며 기존 CFRP 부품의 추가 중량 감소를 위한 방법의 향후 구현을 기대하고 있습니다. “우리의 설계 방법은 복합 설계의 기존 통념을 뛰어넘어 더 가벼운 항공기와 자동차를 만들어 에너지 절약과 CO2 감소에 기여할 수 있습니다. "라고 Matsuzaki 박사는 말합니다.

섬유

Turck Inc.(미국 미네소타주 플리머스 및 독일 Mülheim)는 탄소 섬유 감지를 위한 세계 최초의 유도형 센서를 개발했습니다. 특허 출원 중인 비접촉 센서 시리즈를 통해 제조업체는 자동화 생산의 다양한 단계에서 공작물 위치를 감지하여 품질, 기능 및 효율성 요구 사항을 충족할 수 있습니다. 특히 터크의 센서는 탄소 섬유와 압축 탄소 섬유 부품을 모두 감지할 수 있습니다. 이는 고품질의 개별 맞춤형 솔루션이 기대되고 새로운 재료, 생산 기술 및 자동화 수준이 자동화 솔루션을 지속적으로 업데이트해야 하는 자동차 산업에서 특히

사진 제공:솔리코 Aeolos Performance 30(P30)은 Aeolos Composites(아랍에미리트 두바이) 설립자인 Hans Genthe가 한손 및 양손 항해를 위해 고안한 경량 탄소 경주용 요트입니다. 진행중인 전염병으로 인해 프로젝트는 완전히 원격으로 완료되었습니다. 2021년 초, Aeolos Composites는 Solico(아랍 에미리트 두바이)에 기존 구조 설계를 검토 및 최적화하고, 라미네이트 레이업을 정의하고, P30 선체, 데크, 코치 루프, 보우스프릿, 용골과 방향타. 탄소 섬유 재료는 무게를