나노물질

이 작업에서 PdAg 및 PdAuAg 합금 나노구조의 진화는 다중 금속 박막의 고체 상태 디웨팅을 통해 사파이어(0001)에서 입증되었습니다. 이중 및 삼중 금속 합금 나노구조의 다양한 표면 구성, 크기 및 배열은 어닐링 온도, 어닐링 기간, 필름 두께 및 이중층(Pd/Ag), 삼중층( Pd/Au/Ag) 및 다층(Pd/Au/Ag × 5). 특히, 3층 필름은 증가된 어닐링 온도와 함께 과도하게 성장한 NP, 공극, 흔들리는 나노구조 및 분리된 PdAuAg 합금 나노입자(NP)의 점진적인 진화를 보여줍니다. 대조적으로, 동일한 두께의 다층 필름은 향상된 디웨팅 속도를 나타내므로 상대적으로 낮은 온도에서 공극이 형성되고 더 높은 온도에서 합금 NP의 구조적 규칙성이 더 넓고 간격이 넓어집니다. Dewetting 향상은 계면 수의 증가와 개별 층 두께 감소에 기인하며, 이는 초기 단계에서 상호 확산 프로세스를 돕습니다. 또한, Pd150 nm의 시간 진화 /Ag80nm 일정한 온도에서 이중층 필름은 흔들거리게 연결되고 분리된 PdAg 합금 NP를 보여줍니다. 합금 NP의 전반적인 발전은 확산, 상호 확산, 합금화, 승화, Rayleigh 불안정성 및 표면 에너지 최소화와 함께 고체 상태 디웨팅 메커니즘을 기반으로 논의됩니다. 표면 형태에 따라 이중 및 삼중 금속 합금 나노구조는 쌍극자(700nm 이상) 및 사중극자 공명 피크(~ 380nm)의 형성을 나타내는 동적 반사 스펙트럼을 나타내며, 국소 표면 플라즈몬 공명(LSPR) 효과. 흡수 딥은 합금 나노구조의 평균 크기 감소와 함께 ~ 510에서 ~ 475 nm로 쉽게 이동합니다.

<섹션 데이터-제목="배경">최근 나노소자 및 응용 분야의 개발에 대한 관심 증가는 주로 금속/반도체 나노막의 열전달뿐만 아니라 다중 금속 나노구조, 반도체 고분자를 생산 및 설계하는 기술에 중점을 두고 있습니다[1,2,3,4,5, 6,7,8,9,10]. 다중 금속 나노 구조는 다중 기능, 전자 이질성 및 부위 특이적 반응으로 인해 다양한 응용 분야에서 필수적인 구성 요소입니다. 다중 금속 나노 구조는 집합적인 광학, 전자 및 촉매 특성으로 인해 다양한 감지, 광전지, 생물 의학 및 촉매 응용 분야의 개발에 유망한 잠재력을 추가할 수 있습니다[1,2,3,4,5,6]. 특히, 다중 금속 나노구조는 단일 금속 대응물이 나타낼 수 없는 다중 기능, 특정 부위 응답 및 전자적 이질성을 제공할 수 있다[11,12,13,14]. 예를 들어, LSPR 대역폭의 확장을 통해 바이메탈 Ag-Au 합금 나노클러스터에 의해 향상된 광 흡수가 입증되었으며, 이는 모노메탈 Ag 또는 Au 나노클러스터와 비교하여 광전지의 전력 변환 효율이 크게 향상되었습니다[15, 16]. 또한, 에탄올의 전기화학적 산화에서 훨씬 더 높은 전기 촉매 활성은 NP의 삼중 금속 성분의 상승 효과로 인해 NiAuPt 합금 NP에 의해 나타내어졌다. 동시에 흡착된 중간체 [17]. 다양한 금속 원소 중에서 Au 및 Ag NP는 유망한 플라즈몬 특성을 나타내는 반면 Pd NP는 향상된 촉매 특성 및 화학적 안정성을 나타냅니다[18,19,20]. 따라서 물리적 증착에 의한 다중 금속 PdAg 및 PdAuAg 나노구조의 제어된 제조는 관련 응용 분야에서 더 많은 기회를 찾을 수 있지만 지금까지 보고되지 않았습니다. 이 논문에서, PdAg 및 PdAuAg 나노구조의 체계적인 제작은 사파이어에 대한 고체 상태 디웨팅을 통해 입증되었습니다(0001). 동일한 두께의 15nm 삼중층(Pd/Au/Ag)과 다층(Pd/Au/Ag × 5)을 사용하여 성장 역학을 날카롭고 체계적으로 비교했습니다. 어닐링 온도, 어닐링 시간, 막 두께 및 증착 순서와 같은 다양한 성장 매개변수는 PdAg 및 PdAuAg 나노구조의 다양한 구성, 크기 및 밀도를 달성하기 위해 체계적으로 제어됩니다. 나노 구조의 진화는 주로 구성 합금 원자의 상호 확산, 합금화 및 확산과 레일리 불안정성 및 표면 에너지 최소화 메커니즘을 기반으로 분석됩니다. 상응하는 PdAuAg 나노구조의 반사 스펙트럼은 형태 진화와 함께 특정 파장에서 흡수 딥, 4극 및 2극 공명 피크의 점진적인 진화를 나타냅니다. 한편, 나노구조의 크기 변화에 따른 반사 스펙트럼에서는 동적 플라즈몬 거동이 관찰된다.

처음에 ± 0.1°의 오프축(iNexus Inc., 한국)을 가진 430μm 두께의 사파이어(0001) 웨이퍼를 6 × 6 mm 2 로 절단했습니다. 기계톱을 사용하여 그런 다음 샘플을 600°C에서 30분 동안 1 × 10 − 4 에서 탈기했습니다. 다양한 입자와 산화물을 제거하기 위해 펄스 레이저 증착(PLD) 챔버에서 Torr. 탈기 후 기질은 추가 파일 1:그림 S1(b)에서와 같이 원자적으로 매끄러웠습니다. 이 작업에서는 그림 1a-c와 같이 다양한 다중 금속 나노 구조의 형태학적 및 광학적 특성을 조사하기 위해 3개의 샘플 세트를 준비했습니다. 3층 및 다층 샘플은 모두 다른 증착 방식을 사용하는 15nm 두께의 Pd, Au, Ag 3중 금속 필름으로 구성되었습니다. 예를 들어 삼층 샘플은 그림 1a와 같이 Pd(5nm), Au(5nm), Ag(5nm)로 구성되었으며 다층 샘플은 Pd(1nm), Au (1 nm) 및 Ag (1 nm) 필름을 그림 1b와 같이 5회 반복합니다. 이중층 샘플은 Pd150 nm로 증착되었습니다. /Ag80nm 그림 1c와 같이. 필름 증착은 1 × 10 - 1 에서 3mA 이온화 전류에서 0.1nm/s의 증착 속도로 스퍼터링으로 수행되었습니다. 주위 온도에서 Torr.

<그림>

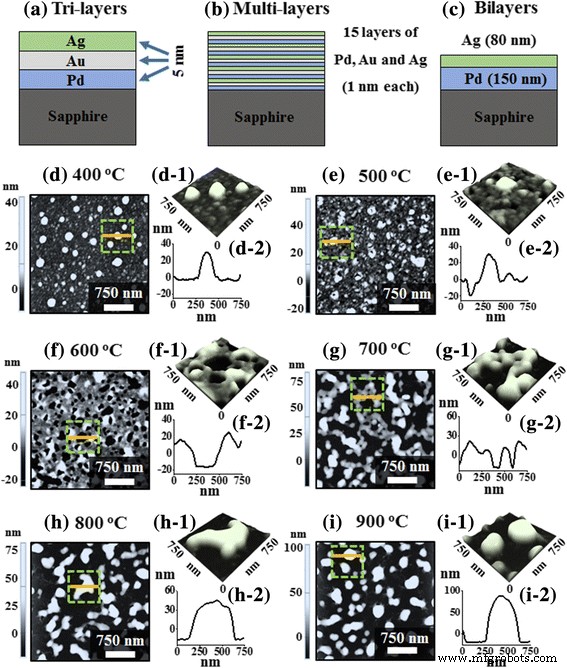

레이어 증착에 대한 도식적 설명. 아 각 레이어가 5nm인 15nm Pd/Au/Ag(3중 레이어) ㄴ 15nm의 Pd/Au/Ag(15개 레이어)와 각각 1nm(다중 레이어) ㄷ Pd150nm /Ag80nm 이중층 증착(이중층). d –나 사파이어에서 450초 동안 400~900°C에서 삼중 금속 PdAuAg NP의 진화(0001). 이 세트는 각 레이어가 5nm인 15nm의 Pd/Au/Ag를 기반으로 합니다. d –나 AFM 평면도(3 × 3 μm 2 ). d-1 –i-1 확대된 AFM 측면 보기(750 × 750 nm 2 ) ). d-2 –i-2 단면선 프로파일

증착 후 3층 및 다층 샘플 모두 추가 파일 1:그림 S1(c)–(d)에 표시된 것처럼 더 부드러운 형태를 보여주었습니다. 그 후, 3층 및 다층 PdAuAg 샘플을 400~900°C의 다양한 온도에서 어닐링하여 1 × 10 - 4 아래의 PLD 챔버에서 온도 제어와 함께 진화 과정을 조사했습니다. 토르. 각 목표 온도는 4°C/s의 램프 속도로 도달했습니다. Pd/Ag 이중층 샘플의 경우 시간 거동을 확인하기 위해 어닐링 지속 시간을 850°C에서 0초에서 3600초 사이로 체계적으로 변경했습니다. 두꺼운 Pd/Ag 이중층의 충분한 탈수를 보장하기 위해 온도가 선택되었습니다.

표면 형태는 AFM(Atomic Force Microscope)(XE-70, Park Systems Corp., United States of America)으로 특성화되었습니다. 스캐닝은 주변 조건에서 비접촉 모드로 수행되었습니다. 주사 전자 현미경(SEM)(COXEM, CX-200, 한국)은 진공에서 20kV에서 작동되는 대규모 형태 특성화에 사용되었습니다. 샘플의 원소 분석 및 지도는 진공 상태에서 작동되는 에너지 분산 X선 분광기(EDS) 시스템(Thermo Fisher, Noran System 7, United States of America)에 의해 얻어졌습니다. 해당 샘플의 광학적 특성화(UV-VIS-NIR 반사율)는 UNIRAM II 시스템(UniNanoTech Co. Ltd., 한국)을 사용하여 수행되었습니다.

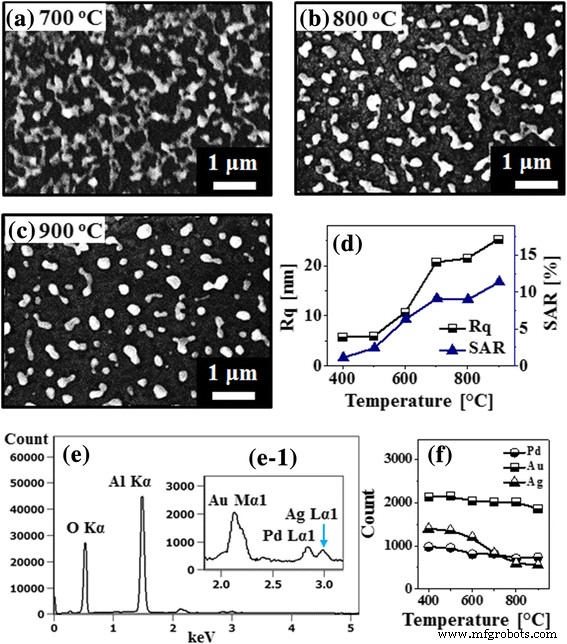

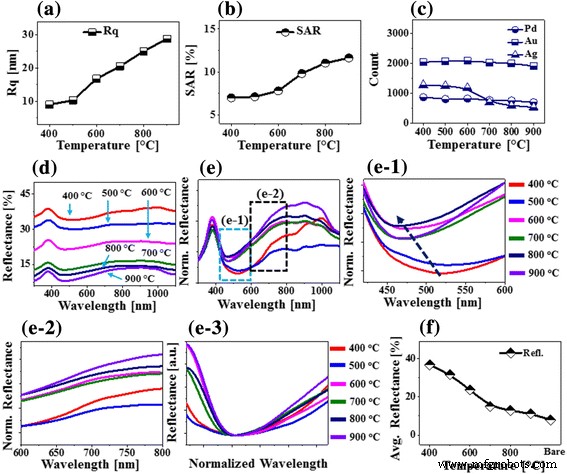

그림 1d–i는 450초 동안 400~900°C 사이의 체계적인 어닐링에 의한 그림 1a와 같이 Pd/Au/Ag 삼중 금속 층에서 PdAuAg 나노구조의 진화를 보여줍니다. AFM 평면도 및 측면도에서 알 수 있듯이 과도하게 성장한 합금 NP, 보이드, 흔들리는 나노구조 및 분리된 PdAuAg 합금 NP와 같은 어닐링 온도에 따라 독특한 표면 형태가 관찰되었습니다. PdAuAg 합금 NP의 전반적인 진화 과정은 3층 금속 필름의 고체 상태 디웨팅(SSD)을 기반으로 논의할 수 있습니다. 일반적으로 SSD를 통해 균일한 박막이 융점 아래에서 분리된 입자로 변형되는데, 이는 열처리 시 원자의 표면 확산에 의해 유도될 수 있습니다. 다중 금속 시스템의 경우 SSD는 원자 상호 확산 및 원자 합금의 영향을 받을 수 있습니다. 그럼에도 불구하고 전체 SSD는 열역학 시스템의 표면 및 계면 에너지 최소화에 의해 구동됩니다[21, 22]. SSD 공정은 주로 표면 에너지, 확산도, 계면 에너지와 같은 구성 금속 필름의 특성과 온도, 지속 시간, 압력 및 초기 필름 두께와 같은 성장 매개변수에 따라 달라집니다. 이 경우 금속 삼중층은 격자 상수가 약간 다른 동일한 fcc 결정 구조를 갖는 3개의 혼화성 성분 Pd, Au 및 Ag로 구성됩니다[23]. Pd, Au 및 Ag 필름은 표면 에너지와 원자 확산도가 서로 다릅니다. 구체적으로 Pd, Au, Ag의 표면 에너지는 1808, 1363, 1065mJ/m 2 입니다. 각각 [24]. 따라서 Ag 원자의 표면 확산도가 가장 높고, Ag> Au> Pd의 순서로 Au와 Pd 원자가 뒤따른다. Pd, Au 및 Ag 원자의 표면 확산율의 이러한 차이는 상호 확산 프로세스에 상당한 영향을 미칠 수 있습니다. 어닐링 시, 원자는 서로 다른 금속층의 표면과 계면을 통해 확산되기 시작하여 상호 확산 과정이 발생합니다. Au 및 Ag 원자의 높은 확산도로 인해 Pd-Au 계면에 비해 Au-Ag 계면에서 더 높은 상호 확산이 예상될 수 있습니다. 한편, 내부 확산은 Arrhenius 관계식에 의해 주어진 바와 같이 어닐링 온도를 증가시킴으로써 향상될 수 있다:내부 확산 계수 \( (D)={D}_0\ \exp \left(-\frac{E_a}{ \mathrm{kT}}\right) \), 여기서 D 0 , E 아 , T , 및 K 는 각각 사전 지수 확산, 상호 확산의 활성화 에너지, 온도 및 볼츠만 상수입니다. 따라서 증가된 어닐링 온도와 함께 Au-Ag 및 Au-Pd 계면에서의 상호 확산이 향상될 수 있으며 궁극적으로 Pd, Au 및 Ag 원자가 모두 상호 혼합되어 PdAuAg 합금이 형성될 수 있습니다. ]. 결과적으로, 원자 빈자리의 합체로 인해 더 낮은 에너지 위치에서 작은 핀홀과 보이드의 형성으로 디웨팅 프로세스가 시작될 수 있습니다[22]. 증가된 온도와 함께 합금 원자의 확산이 더욱 향상될 수 있으며 결과적으로 보이드 림 주변의 모세관력으로 인해 근처 원자의 유착에 의해 보이드가 더 커질 수 있습니다. 이러한 보이드 림은 결국 불안정해지고 표면 에너지 이방성으로 인해 증가된 온도에서 흔들리는 나노구조로 진화합니다. 마지막으로, 높은 어닐링 온도에서 흔들리는 나노구조는 표면 에너지 최소화에 기반한 Rayleigh-like 불안정성으로 인해 고립된 합금 NP로 파손될 수 있습니다[25]. 이 경우 초기에는 Fig. 1d, d-1과 같이 400°C에서 과성장된 나노입자가 관찰되었다. 이러한 과도하게 성장한 NP는 부분적으로 합금된 AuAg NP일 수 있으며, 이는 Au-Ag 계면과 같은 상부 계면에서 Au 및 Ag 원자의 향상된 상호 확산 및 빠른 축적으로 인해 형성될 수 있습니다[21, 24]. 전형적인 과성장 합금 NP는 그림 1d-2의 단면선 프로파일에 의해 추출된 약 200nm 너비와 30nm 높이를 가졌습니다. 온도가 500°C로 증가하면 Ag-Au 및 Au-Pd 계면에서 Pd, Au 및 Ag 원자 간의 상호 확산이 더욱 향상될 수 있어 PdAuAg 합금 시스템이 형성될 수 있습니다. 동시에, 필름의 원자 공석이 합쳐져 특히 그림 1e, e-1과 같이 저에너지 사이트 주변에 보이드가 형성될 수 있습니다. 과도하게 성장한 합금 NP는 보이드에 점차적으로 침지되었으며, 이는 합금 원자의 향상된 확산과 관련될 수 있습니다. 보이드의 깊이는 그림 1e-2에서 볼 수 있듯이 ~ 17 nm였습니다. 600°C로 증가된 어닐링 온도에서 공극은 그림 1f-f-2와 같이 더 커지기 시작했습니다. 이것은 표면 모세관력으로 인한 인근 공극의 유착과 관련될 수 있습니다. 동시에, 확산 원자는 보이드 가장자리 주위에 축적되어 그림 1f-2의 라인 프로파일에 표시된 것처럼 표면에 큰 범프와 홈을 만듭니다. 700°C에서 온도가 증가함에 따라 그림 1g의 AFM 이미지와 그림 2a의 SEM 이미지에서 명확하게 입증된 바와 같이 Rayleigh와 같은 안정성으로 인해 보이드 림이 파손될 수 있기 때문에 흔들리는 나노구조가 진화했습니다. 그 결과, 표면 커버리지가 현저히 감소하였고, 나노구조체의 높이는 이전 샘플에 비해 현저히 증가하였다. 마지막으로 800~900°C의 높은 어닐링 온도에서 그림 1h, i 및 그림 2b, c와 같이 합금 원자의 향상된 확산과 함께 분리된 PdAuAg 합금 NP가 형성되었습니다. 흔들리는 나노구조는 논의된 바와 같이 표면/계면 에너지의 최소화로 인해 점차적으로 고립되고 모양이 규칙적이었습니다. 또한 다양한 나노구조의 표면 형태를 그림 2d와 같이 RMS 거칠기(Rq) 및 표면적 비율(SAR)로 분석하고 추가 파일 1:표 S1에 요약했습니다. Rq는 나노구조의 평균 높이 변화를 나타냅니다. \( \mathrm{Rq}=\sqrt{\frac{1}{\mathrm{n}}\sum \limits_1^{\mathrm{n}}{\mathrm{Z }}_{\mathrm{n}}^2} \), 여기서 Zn은 각 픽셀의 높이 프로파일입니다. 반면에 SAR은 표면적의 백분위수 증가를 \( \mathrm{SAR}=\frac{A_g-{A}_s}{A_g}\times 100\% \)로 제공합니다. 여기서 A g 기하학적(2D) 및 A s 는 각각 나노구조 표면적(3D)입니다. 해당 나노구조의 Rq 및 SAR은 열처리 온도와 함께 점차적으로 증가하여 평균 높이와 표면적이 증가했음을 나타냅니다. 구체적으로, 어닐링 온도가 400~900°C 사이에서 변할 때 Rq는 5.7에서 25.3nm로 증가했고 SAR은 1.13에서 11.36%로 증가했습니다. 또한 그림 2e, f 및 추가 파일 1:그림 S5와 같이 다양한 온도에서 PdAuAg 합금 나노구조의 원소 조성(Pd, Au 및 Ag)을 분석하기 위해 EDS 스펙트럼 분석을 구현했습니다. EDS 스펙트럼은 그림 2e-1과 같이 변이체 수와 함께 Pd, Au 및 Ag의 존재를 시사합니다. 일반적으로 EDS 수는 원자의 다른 궤도에서 나오는 X선의 수를 나타냅니다. Au Mα1 피크 수는 Ag Lα1 및 Pd Lα1 피크보다 비교적 높으며, 이는 Ag 및 Pd에 비해 Au의 원자 번호가 더 높기 때문일 수 있습니다. 또한 그림 2f의 EDS 카운트 플롯은 Pd 카운트가 서로 다른 온도에서 어닐링된 모든 샘플에 대해 거의 동일함을 보여줍니다. 그러나 Au 수는 800°C까지 유사했으나 900°C에서 약간 감소했으며 Ag 수는 500°C까지 유사했으나 600~900°C 사이에서 점차 감소했습니다. Au 및 Ag 수의 감소는 특정 기화 온도에서의 승화로 인한 것일 수 있습니다[26,27,28]. Pd, Au 및 Ag 원자의 증기 곡선을 기반으로 Ag 및 Au 원자는 각각 ~ 500°C 및 ~ 800°C에서 기화될 수 있지만 Pd는 이 어닐링 범위, 즉 최대 900° 내에서 탈착될 수 없습니다. 다[26,27,28]. Au 및 Ag의 승화는 구성 전이 및 부피 감소와 같은 고온에서 합금 NP의 진화에도 영향을 미칠 수 있습니다.

<사진>

아 –ㄷ 700~900°C(삼중층)에서 열처리된 삼중 금속 PdAuAg NP의 SEM 이미지. d 어닐링 온도의 함수로서 해당 샘플의 RMS 표면 거칠기(Rq) 및 표면적 비율(SAR) 플롯. 이 400°C에서 열처리된 시료의 에너지 분산 X선 분광법(EDS) 전체 스펙트럼 에 Pd, Au 및 Ag EDS 카운트 플롯

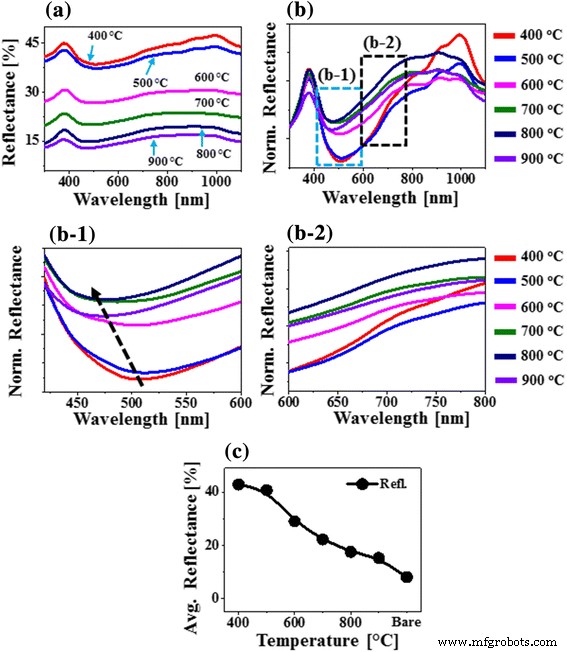

그림 3은 15nm 두께의 Pd/Au/Ag 삼중층으로 400~900°C의 다양한 온도에서 제작된 사파이어(0001)의 다양한 PdAuAg 합금 나노구조의 반사 스펙트럼을 보여줍니다. 구체적으로, 모든 합금 나노구조의 원래(실험적으로 측정된) 반사 스펙트럼은 그림 3a에 나와 있으며, 일반적으로 ~ 380nm에서 UV 영역에서 피크, ~ 500nm에서 가시광선 영역에서 딥, ~ 900~1000nm의 NIR 영역에서 넓은 어깨. 평균 반사율의 측면에서, 그것은 그림 3b에 요약된 바와 같이 승온에서 어닐링에 의해 금속 삼중층으로부터 고립된 합금 NP의 진화와 함께 점진적으로 감소했습니다. 이는 반사율이 높은 금속 표면의 감소된 표면 적용 범위와 관련될 수 있습니다. 또한 그림 3c와 같이 특정 파장에서 피크 및 딥 진화의 경향과 같은 스펙트럼 응답을 보다 명확하게 분석하기 위해 원래 스펙트럼을 300nm에서 정규화했습니다. 정규화된 반사 스펙트럼은 UV 및 NIR 영역에서 강한 피크의 형성과 가시 영역에서 딥의 형성을 명확하게 보여주며, 이는 합금 나노구조의 국부적 표면 플라즈몬 공명(LSPR)과 상관될 수 있습니다. UV 영역(~ 380nm)의 반사율 피크는 사중극자 공명에 기인할 수 있고 NIR 영역의 또 다른 피크는 PdAuAg 나노구조의 쌍극자 공명에 기인합니다[29, 30]. 반면에 가시광선 영역의 반사율은 급격히 감쇠되어 450~550nm 사이를 중심으로 딥(dip)하게 되는데, 이는 합금 나노구조의 LSPR 효과에 의한 가시광선 파장의 흡수 때문일 수 있습니다. UV 피크는 매우 일관된 거동을 보인 반면, 가시적 딥 및 NIR 숄더는 다양한 온도에서 PdAuAg 나노구조의 표면 형태에 따라 크게 변조되었으며, 이는 그림 3c-1에 표시된 대로 해당 섹션을 확대하여 추가로 조사되었습니다. 2. 흡수 딥은 어닐링 온도가 증가함에 따라 ~ 510에서 ~ 475 nm로 점진적으로 청색 편이되었으며, 이는 평균 크기가 감소하고 합금 나노구조 사이의 간격이 증가했기 때문일 수 있습니다[31]. 유사하게, 600에서 800nm 사이의 반사율 숄더도 그림 3c-2와 같이 증가된 온도에서 뚜렷한 청색 편이를 나타냈습니다. 동시에, NIR 숄더는 온도가 증가함에 따라 더 넓어졌으며, 이는 승화로 인한 Ag 원자의 손실과 관련될 수 있습니다.

<그림>

400~900°C 3중층 사이의 다양한 온도에서 어닐링된 해당 PdAuAg 나노구조의 반사 스펙트럼. 아 반사 스펙트럼. ㄴ 어닐링 온도의 함수로서의 평균 반사율 도표. ㄷ 300nm에서 정규화된 반사 스펙트럼 c-1 –c-2 딥 및 숄더의 이동을 표시하기 위해 특정 위치에서 확대된 반사 스펙트럼:b의 박스 영역

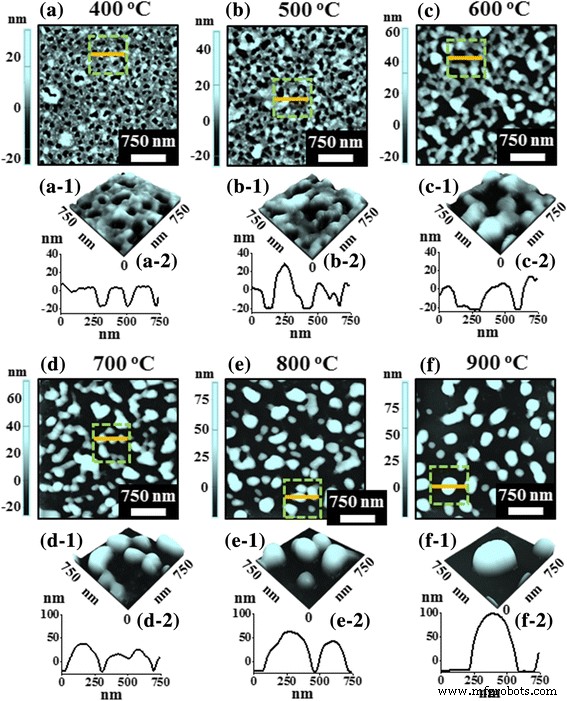

그림 4는 이전 세트와 동일한 성장 조건에서 어닐링된 총 두께가 15nm인 Pd, Au 및 Ag 필름의 다층을 가진 PdAuAg 합금 나노구조의 성장을 보여줍니다. 그림 1b와 같은 다층 필름 구성을 사용하여 3층 샘플과 비교하여 디웨팅 시퀀스의 뚜렷한 차이가 관찰되었습니다. 보다 구체적으로, 디웨팅 공정은 낮은 어닐링 온도에서 상당히 향상되었고, 그 결과 고온에서 보다 고립되고 규칙적인 합금 NP가 형성되었다. 구성 금속 필름의 개별 두께는 원자의 상호 확산과 합금화가 더 얇은 층의 증착에 의해 촉진될 수 있도록 디웨팅 프로세스에 상당한 영향을 미칠 수 있습니다. 따라서 금속 박막의 더 얇고 다층 구성을 적용하여 원자 확산을 향상시키고 따라서 더 높은 디웨팅 속도를 기대할 수 있습니다[21]. 이 경우 전체 막두께는 15nm가 되었고 1nm 두께의 Pd, Au, Ag의 15개 층으로 이루어져 있으며 Fig. 1b와 같이 증착을 반복하였다. 온도와 함께 원자 전체의 확산도를 높일 수 있어 더 낮은 온도에서도 디웨팅(dewetting) 과정을 가속화할 수 있다. 예를 들어, 그림 4a와 같이 그림 4a-2의 라인 프로파일에 의해 명확하게 표시된 것처럼 깊이가 ~ 15nm이고 너비가 ~ 100nm인 400°C에서도 큰 보이드가 형성되었습니다. 이 결과는 동일한 온도에서 자란 나노입자만 형성한 3층 샘플과의 뚜렷한 차이를 분명히 보여주었습니다. 또한, 보이드는 그림 4b-b-2, c-c-2에서와 같이 인접한 보이드의 유착으로 인해 500~600°C 사이의 어닐링 온도 증가와 함께 점차적으로 커졌습니다. 온도 증가 동안 보이드의 크기는 논의된 바와 같이 합금 원자의 향상된 확산 및 축적으로 인해 상당히 증가했습니다. 또한 700~900°C의 고온에서 어닐링하면 3층 샘플에 비해 PdAuAg NP 사이에 더 많은 격리가 발생했습니다. 특히, 연결된 나노구조는 그림 4d-d-2와 같이 700°C에서 형성되었으며, 이는 3층 샘플보다 더 파편화되고 약간 더 높습니다. 결과적으로 불규칙한 구성은 그림 4e, f와 같이 온도와 함께 점차적으로 구형 NP로 변형되었습니다. 고립된 NP의 이러한 형태 변형은 표면 에너지 최소화 및 평형 구성에 의해 제어될 수 있습니다[32]. 한편, 인접한 나노입자의 유착으로 인해 나노입자의 밀도는 점차 감소하는 반면 크기는 증가하였다. 또한 다층 샘플로 제작된 해당 PdAuAg 나노 구조의 Rq, SAR, 원소 및 광학 분석이 그림 5a-c에 나와 있습니다. Rq와 SAR은 그림 5a, b와 같이 어닐링 온도에 따라 점차적으로 증가했습니다. 3층 샘플과 비교하여 Rq 및 SAR 값은 일반적으로 더 큰 공극 및 합금 나노구조의 형성으로 인해 다층 샘플에서 더 높았다. 또한, 그림 5c의 Pd, Au 및 Ag 카운트 플롯은 각 금속의 총 증착량이 동일하기 때문에 3층 샘플과 유사한 카운트 경향을 보여줍니다. 이 세트의 PdAuAg 합금 나노 구조의 반사 스펙트럼은 그림 5d-f에 나와 있습니다. 반사 스펙트럼의 전반적인 경향은 각각 그림 5d, f의 원본 및 정규화된 반사 스펙트럼에 표시된 대로 이전 세트와 매우 유사했습니다. 그러나 특정 피크 강도, 위치 및 이동 동작은 크게 변경되었습니다. 이 샘플 세트는 또한 논의된 바와 같이 PdAuAg 합금 NP의 LSPR 효과로 인해 ~ 380nm에서 피크, 가시 영역의 동적 딥 및 NIR 영역의 넓은 숄더를 나타냈습니다. 유사하게, 평균 반사율은 그림 5e와 같이 금속 다층으로부터 고립된 합금 NP의 형성에 의해 점진적으로 감소했습니다. 일반적으로 평균 반사율은 이전 세트보다 약간 낮았으며, 이는 다층 방식으로 향상된 디웨팅으로 인해 훨씬 감소된 표면적과 연관될 수 있습니다. 정규화되고 확대된 반사 스펙트럼은 그림 5f-1–f-3과 같이 동적 스펙트럼 모양, 피크/딥 위치 및 너비를 명확하게 보여줍니다. 400 ~ 900°C 사이에서 보이드, 연결된 나노클러스터 및 격리된 합금 NP의 점진적인 진화와 함께 흡수 딥은 ~ 520에서 ~ 465 nm로 점차 청색 이동되었습니다[31]. 흡수 딥의 청색 이동은 연결된 나노클러스터가 논의된 바와 같이 격리된 구형 NP로 개발됨에 따라 평균 크기의 점진적인 감소로 인한 것일 수 있습니다. 또한 반사율 숄더는 일반적으로 증가된 어닐링 온도와 함께 파란색으로 이동했습니다. 가시 영역에서 관찰된 흡수 딥은 합금 나노구조의 개선된 크기 균일성과 함께 400~900°C 사이에서 더 좁아졌습니다[31, 33].

<그림>

PdAuAg 나노구조는 각각 1nm의 15nm Pd/Au/Ag 필름(15개 층)의 다층을 기반으로 합니다. 어닐링 온도는 450초(다층) 동안 400~900°C 사이에서 체계적으로 변화했습니다. 아 –f AFM 평면도(3 × 3 μm 2 ). a-1 –f-1 확대된 AFM 측면 보기(750 × 750 nm 2 ) ). a-2 –f-2 단면선 프로파일

<그림>

해당 PdAuAg 나노구조(다층)의 형태, 원소 및 광학 분석. 아 , b Rq 및 SAR의 플롯. ㄷ Pd, Au 및 Ag EDS 카운트의 플롯. d 반사 스펙트럼. 이 평균 반사율의 요약 도표. 에 300nm에서 정규화된 반사 스펙트럼 f-1 –f-2 f 상자로 표시된 확대 영역 . f-3 흡수 딥 폭 변화를 보여주는 정규화된 반사 스펙트럼

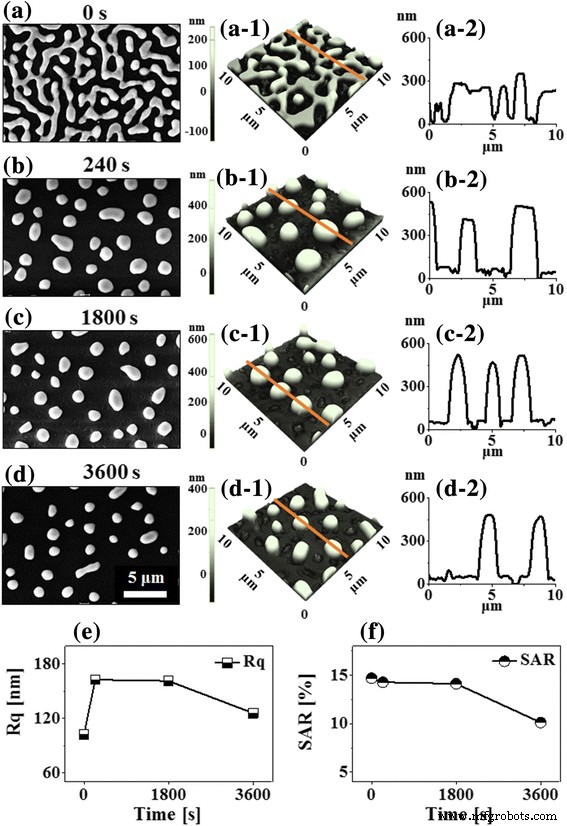

그림 6은 Pd150nm를 사용하여 850°C의 고정된 어닐링 온도에서 어닐링 시간을 제어하여 사파이어(0001)에서 PdAg 합금 나노구조의 진화를 보여줍니다. /Ag80nm 이중층. 이 샘플 세트는 Au, Ag 및 Pd 중에서 가장 높은(Ag) 및 가장 낮은 확산도(Pd) 금속을 사용하여 바이메탈 합금 NP의 시간 변화를 관찰하기 위해 준비되었습니다. 그림 6의 SEM 및 AFM 이미지에서 볼 수 있듯이 흔들리는 연결된 나노 구조는 고정 온도에서 어닐링 시간이 증가함에 따라 점차적으로 격리 된 원형 NP로 변형되었습니다. 게다가, 이 결과는 Pd 필름의 유사한 성장 조건과 두께에서 우리의 이전 연구와 Pd NP의 형태학적 진화에 대한 뚜렷한 차이를 보여주었다[34]. 여기서, 150nm 두께의 Pd 필름은 850°C에서만 공극의 형성을 보여주었으며, 이는 두꺼운 Pd 필름의 낮은 확산율 및 습윤율 때문일 수 있습니다[34]. 이것은 낮은 확산성 금속의 습윤율이 높은 확산성 금속 필름의 추가에 의해 향상될 수 있음을 분명히 나타냅니다[21, 35]. Dewetting 향상은 Pd 및 Ag 원자의 상호확산 및 합금화와 관련될 수 있으며, 이는 원자의 전체 확산성을 증가시킵니다[36]. 그림 6a와 같이 850°C에서 0초 동안 상당한 dewetting이 이미 발생했기 때문에 흔들리는 나노구조가 형성되었습니다. 나노구조의 일반적인 높이는 그림 6a-2의 단면 라인 프로파일에 의해 명확하게 입증된 바와 같이 ~ 300nm였습니다. 고정 온도에서 어닐링 시간이 240초로 증가함에 따라 연결된 나노구조는 평균 높이가 ~ 500nm인 격리된 NP로 변환되었습니다. 이 형태학적 변형은 합금 원자의 향상된 확산과 함께 레일리와 같은 불안정성 및 표면 에너지 최소화와 상관관계가 있을 수 있습니다. 또한, 어닐링 지속 시간이 1800초에서 3600초 사이에 추가로 증가할 때 분리된 합금 NP의 점진적인 크기 감소가 관찰되었으며, 이는 이전에 논의된 바와 같이 Ag 원자의 승화로 인한 것일 수 있습니다[37]. Rq 및 SAR 분석은 그림 6e, f와 같이 대규모 AFM 이미지에서 수행되었으며 추가 파일 1:표 S4에 요약되어 있습니다. Rq는 연결된 큰 나노 구조에서 분리된 NP가 형성되어 0에서 240초로 급격히 증가했습니다. 그러나 1800~3600초 사이에 Ag의 승화로 NP의 크기가 줄어들면서 점차 감소하였다. 한편, SAR은 PdAg 합금 NP의 표면적의 점진적인 감소로 인해 어닐링 시간이 증가함에 따라 점차 감소했습니다.

<그림>

Pd150 nm로 어닐링 시간 제어에 의한 사파이어(0001) 상의 바이메탈 PdAg 나노구조 제작 /Ag80nm 850°C에서 어닐링된 이중층(이중층). 아 –d SEM 이미지. a-1 –d-1 해당 AFM 측면도(10 × 10 μm 2 ). a-2 –d-2 단면 라인 프로파일. 이 , f Rq 및 SAR 플롯

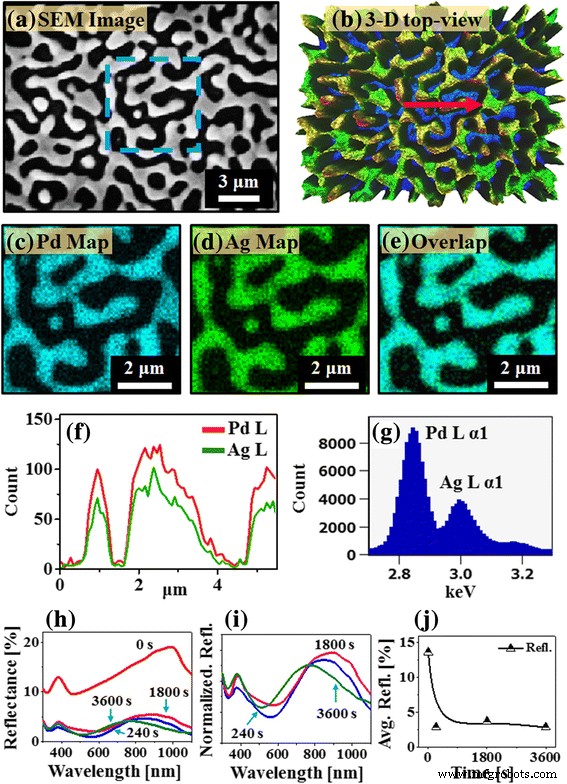

그림 7은 Pd150 nm로 제작된 해당 PdAg 나노구조의 원소 및 광학적 특성을 보여줍니다. /Ag80nm 이중층. 원소 분석은 그림 7a-g와 같이 0초 동안 850°C에서 제작된 흔들거리게 연결된 PdAg 나노구조에 대해 수행되었습니다. SEM 이미지, 3D 맵, 별도의 원소 맵 및 EDS 라인 프로파일은 흔들리는 합금 나노구조의 원소 분포를 명확하게 보여줍니다. For the detail analysis, the magnified Pd, Ag, and overlap map are demonstrated in Fig. 7c–e, which are acquired from the SEM image marked with blue rectangle. The Pd, Ag, and overlap maps were matched well, which indicates the formation of alloyed PdAg nanostructures. Furthermore, the elemental line-profile and EDS spectrum of PdAg nanostructure are shown in Fig. 7f–g. In the spectral line-profile, the Pd and Ag were originated from the PdAg nanostructure, which showed the comparatively higher intensity of Pd. This can be due to the high concentration of Pd atoms in the alloy NPs as the Ag were gradually sublimation. The corresponding reflectance spectra of PdAg nanostructures are presented in Fig. 7h–j. Depending upon the morphology of PdAg alloy nanostructures at various annealing time, the reflectance spectra showed a sharp distinction. By the formation of widely spaced large bimetallic PdAg nanostructures on sapphire, the absorption or reflectance can be significantly enhanced at specific wavelength as seen in the spectral shape of reflectance. For example, at 0 s, small peak at ~ 380 nm, strong absorption dip at ~ (500–600) nm, and another reflectance peak at NIR were developed due to the surface plasmon resonance of PdAg nanostructures as shown in Fig. 7h. Along with the formation of isolated PdAg alloy NPs between 240 and 3600 s, the NIR peak position and intensity were varied. In addition, the reflectance spectra of PdAg NPs between 240 and 3600 s were normalized at 300 nm as shown in Fig. 7i. The normalized spectra clearly revealed that the dipolar resonance peak was blue-shifted from ~ 990 to below 850 nm along with the reduction of NPs size from 240 to 3600 s as discussed [31]. In terms of average reflectance, the reflectance spectra at 0 s exhibited the highest reflectance and later significantly decreased with the formation of isolated NPs as shown in Fig. 7j. The average reflectance between 240 and 3600 s was almost similar and ~ 3%, which can be likely due to the highly absorbing nature of widely spaced PdAg NPs. Such behavior was also observed with monometallic Pd NPs, in which the wide spacing Pd NPs demonstrated the reduced reflectance in VIS region in the previous study [34].

Elemental and optical analysis of PdAg bi-metallic nanostructures (bi-layers). 아 SEM image of the 0 s sample. ㄴ Top view of corresponding 3D map. ㄷ –이 Maps of Pd, Ag and Pd and Ag together, boxed region in a . 에 EDS spectral line profiles of Pd and Ag, arrow location in b . 지 EDS spectrum of the 0 s sample. 아 Reflectance spectra of various PdAg nanostructures. i Normalized reflectance spectra at 300 nm. j Plot of average reflectance

The fabrication of bi- and tri-metallic alloy nanostructures of Pd, Ag, and Au has been successfully demonstrated on sapphire (0001) via the solid-state dewetting. The various surface morphology of the alloy nanostructures were obtained by controlling the annealing temperature, time, and deposition scheme such as bi-, tri-, and multi-layers arrangement. The gradual evolution of over-layered NPs, voids, wiggly nanostructures, and isolated PdAuAg alloy NPs was observed by the annealing of 15-nm-thick Pd/Au/Ag tri-layers. In contrast, the multi-layers films of same thickness (15 nm) demonstrated significantly enhanced overall dewetting at identical annealing temperature such that the voids were evolved at lower temperature and well-spaced regular alloy NPs obtained at higher temperature, which was attributed to the enhanced inter-diffusion and alloying with thinner layers. Furthermore, depending upon the control of annealing time with the Pd150 nm /Ag80 nm bi-layer, the configuration transition from the wiggly connected nanostructure geometry to the isolated PdAg alloy NPs was observed along with the enhanced diffusion of alloyed atoms. The overall growth of the alloy NPs was discussed based on the solid-state dewetting process in conjunction with surface diffusion, interdiffusion, alloy formation, Rayleigh-like instability, and energy minimization. The optical properties of such alloy NPs were investigated by the reflectance spectra, which revealed the formation of absorption dip, quadrupolar, and dipolar resonance peaks at specific wavelength based on the dynamic LSPR effect of different alloy NPs. Both the bi- and tri-metallic alloy NPs exhibited the strong absorption in the visible region and dipolar and quadrupolar resonance peaks in the NIR and UV region, respectively. The quadrupolar was seems to be insensitive with the morphological variation whereas the absorption dip and dipolar peaks were gradually blue shifted with the formation of isolated and smaller alloy NPs.

Atomic force microscope

Energy-dispersive X-ray spectroscope

국부적인 표면 플라즈몬 공명

Near infrared

나노입자

Pulsed laser deposition

RMS roughness

Surface area ratio

주사 전자 현미경

Solid-state dewetting

자외선

Visible

나노물질

초록 이 보고서에서는 CdS 나노벨트(NB)와 나노와이어(NW)의 광발광(PL) 특성에 대한 비교 조사가 제시됩니다. 저온에서 방출은 자유 엑시톤 A, 중성 도너 결합 엑시톤, 중성 수용체 결합 엑시톤 및 표면 관련 엑시톤(SX)의 복사 재결합에서 발생하며 전력 의존 및 온도 의존 PL 측정을 통해 관찰 및 분석됩니다. 우리는 SX 방출이 CdS 나노벨트와 나노와이어의 방출에서 주된 역할을 한다는 것을 발견했습니다. SX 방출 강도와 표면 대 부피 비율 사이에는 직접적인 상관 관계가 있으며, 이는 SX 방출 강도가 나노구조의 표면

초록 ZnO 나노와이어는 넓은 밴드갭과 높은 여기자 결합 에너지로 인해 광전자 장치에서 매우 중요한 역할을 합니다. 그러나 1차원 나노와이어의 경우 큰 표면 대 부피 비율로 인해 표면 트랩 및 표면 흡착 종은 캐리어의 탈여기를 위한 대체 경로로 작용합니다. Ar 플라즈마 처리는 ZnO 나노와이어의 광학적 특성을 향상시키는 유용한 방법이다. 다른 에너지로 플라즈마 처리된 ZnO 나노와이어의 광학적 특성에 대한 연구가 필요하다. 여기에서 우리는 ZnO 나노와이어에 다양한 에너지로 플라즈마 처리를 조사하기 위해 레이저 분광법을 사용했습