나노물질

최근 몇 년 동안 산업 폐수 및 해양 기름 유출의 영향을 줄이기 위해 유수 분리가 널리 연구되었습니다. 특수한 습윤성을 갖는 여과막은 수상과 유상이 반대의 습윤성을 가지므로 분리를 달성할 수 있다. 특수 습윤성을 갖는 여과막 분야에서 다공성 금속 여과막은 관련된 고효율, 휴대성, 높은 가소성, 높은 열적 안정성 및 저렴한 비용으로 인해 많이 연구되어 왔습니다. 이 기사는 다공성 금속 필터 멤브레인 제조의 연구 진행 상황에 대한 개요를 제공하고 이 분야의 미래 발전에 대해 논의합니다.

<섹션 데이터-제목="배경">해양 환경과 인간의 건강은 해양 기름 유출 및 산업 유성 폐수로 심각한 위협을 받고 있습니다[1,2,3,4,5]. 따라서 많은 연구는 오염 제어 및 기름 유출 회수를 위한 효과적인 유수 분리 방법의 개발에 중점을 두었습니다. 유상과 수상의 밀도와 전도도와 같은 물리적 특성의 차이로 인해 기존 유수 분리 방법은 주로 중력 침강, 원심 분리, 전해 분리, 흡착 분리 [6] 및 생분해 [7]가 포함됩니다. 그러나 이러한 방법은 오일 확산을 방지하지 못하기 때문에 비용이 많이 들고 오히려 비효율적입니다.

최근 몇 년 동안 인터페이스 과학 및 생체 공학의 발전으로 특수 습윤성을 갖는 필터 멤브레인이 유성 폐수 처리를 위한 새로운 방법을 제공했습니다. 금속[8], 폴리머[9] 및 다양한 화학 성분을 가진 섬유[10]는 다공성 및 다층 멤브레인을 제조하는 데 사용되었습니다. 수상 및 유상과는 반대의 습윤성을 갖는 여과막은 특정 상을 우선적으로 흡수함으로써 액체 장벽을 형성할 수 있다. 오일-물 계면 장력과 차단된 액상의 침투력 사이의 평형을 기반으로 오일을 물에서 분리할 수 있습니다. 기존의 유수 분리 기술과 비교할 때 특수 습윤성을 갖는 필터 멤브레인을 사용하면 제조가 더 쉽고 더 효율적이고 여과 능력이 뛰어나고 유수 혼합물에서 유상 및 수상 회수가 가능합니다.

낮은 비용, 높은 가소성, 높은 열적 안정성 및 우수한 기계적 특성으로 인해 금속 재료는 유수 분리를 위한 특수 습윤성을 갖는 필터 멤브레인으로 사용하기 위해 잘 연구되었습니다. 이 특별한 젖음성은 물리적, 화학적 방법을 통해 금속망과 다공성 금속으로 막을 코팅함으로써 얻을 수 있습니다. 2004년 Feng et al. [11]은 스테인리스 스틸 메쉬에 소수성 폴리테트라플루오로에틸렌(PTFE)을 분사하여 초소수성-초친수성 필터 멤브레인을 만들고 이러한 종류의 필터 멤브레인이 유수 분리 분야에 처음 적용되었다고 보고했습니다. 그 후, 코팅[12], 표면 산화[13] 및 화학적 표면 개질[14]을 통해 제작된 특수 습윤성을 가진 많은 다공성 금속 필터 멤브레인이 유수 분리에 성공적으로 사용되었습니다. 본 논문에서는 특수 습윤성을 갖는 여과막의 유수 분리 이론을 간략히 소개하고 유수 분리 다공성 금속 여과막의 제조, 장단점을 분석한다. 여과막은 특성에 따라 초소수성-초친수성 성질을 갖는 여과막, 초친수성 및 수중 초소유성 성질, 친수성 전환 습윤성을 갖는 여과막의 세 가지 유형으로 분류됩니다. 또한 이 분야의 향후 발전에 대해 논의합니다.

특수 습윤성을 갖는 다공성 금속 필터 멤브레인에 의한 유수 분리 메커니즘은 고체상, 수상 및 오일상의 접촉 계면에서 슈퍼 습윤 거동이다[15]. 오일-물 계면 장력과 차단된 액상의 투과력 사이에 평형이 있기 때문에 이 특수 필터 멤브레인은 오일-물 혼합물에서 선택적인 분리를 달성할 수 있습니다. 따라서 과습윤 표면을 구성하는 것은 유수 분리 필터 멤브레인 제조의 핵심 프로세스입니다.

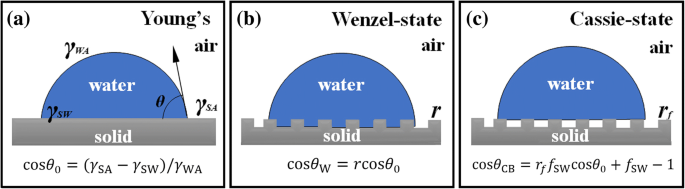

표면재의 표면 젖음성은 접촉각으로 특징지을 수 있으며, 표면재의 젖음성에 영향을 미치는 주요 요인은 표면 에너지와 표면 거칠기이다[16,17,18,19,20]. 공기 중 고체의 이상적인 매끄러운 표면에서 접촉각은 영 방정식[21]으로 표현될 수 있습니다.

$$ \cos {\theta}_0=\left({\gamma}_{\mathrm{SA}}-{\gamma}_{\mathrm{SW}}\right)/{\gamma}_{\mathrm {WA}} $$이 방정식에서 γ SA , γ WA 및 γ SW 고체-공기 계면, 액체-공기 계면 및 고체-액체 계면의 계면 자유 에너지를 각각 나타내며, 이는 표면 물질의 화학 성분에 의해 결정됩니다. 따라서 이상적인 매끄러운 고체 표면의 수상 또는 오일 상에 대한 고유 친화도는 주로 그림 1a와 같이 고체 물질의 표면 에너지에 의해 결정됩니다.

<그림>

아 공기 중에서 이상적인 매끄러운 고체 표면과 액적의 접촉 조건. ㄴ 방울이 거친 표면과 접촉할 때 Wenzel 상태[21]. ㄷ Cassie-Baxter 상태[22] 물방울이 거친 표면과 접촉할 때

1936년과 1944년에 Wenzel et al. [22] 및 Cassie et al. [23]은 각각 실제 표면에 대한 Young의 방정식을 수정하여 Wenzel 상태[22]와 Cassie-Baxter 상태[23]에서 고체 표면의 액체 침투가 그림 1b, c와 같다고 제안했습니다. 표면 거칠기 계수 r , 수평 투영에 대한 실제 표면적의 비율은 수정된 영 방정식에 도입되어 특정 액체에 대한 고체 표면의 친화도를 확대합니다.

거친 표면의 측정된 단위 면적 내에는 실제로 더 많은 표면적이 있습니다. 따라서 동일한 측정 단위 면적에 대해 매끄러운 표면보다 거친 표면의 표면 에너지 강도가 더 큽니다[22]. 따라서 표면 거칠기 계수 r 특정 액체에 대한 고체 표면의 친화력을 "확대"하는 요소로 간주할 수 있습니다. 과습성(초소수성 또는 초친수성) 표면은 특정 액체에 대한 물질의 고유 친화성을 확대하기 위해 표면 마이크로/나노 구조를 구축함으로써 인위적으로 제조될 수 있습니다. 소수성 또는 소유성 표면이 Cassie-Baxter 상태에 있을 때 액적과 고체 계면 사이의 마이크로/나노 구조의 공기는 고체 표면에 대한 액체의 낮은 접착력을 유발하여 자체 유동 및 자동 청소 기능.

연잎은 마이크로/나노스케일의 층 구조와 표피 왁스에 의해 표면 거칠기가 발생하기 때문에 초소수성을 나타냅니다[24, 25]. 이에 영감을 받아 초소수성 표면의 구조가 최근 많은 주목을 받았고 초소수성-초친수성 특성을 갖는 필터 멤브레인이 생산되었습니다[11, 14, 26,27,28,29,30,31,32,33]. 오일상의 표면 장력은 일반적으로 수상의 표면 장력보다 낮습니다[34, 35]. Young의 방정식에 따르면 초소수성-초친수성 필터 멤브레인 표면을 생성하려면 선택한 재료의 표면 에너지가 오일의 표면 에너지 사이에서 유지되어야 합니다(20–30mN m -1 ) 및 물(~ 2mN m −1 ) [36], 그리고 여과막 제조에 사용되는 금속의 표면 에너지는 더 높아야 하고 [37], 친수성을 나타내야 한다. 따라서 여과막 표면에 초소수성-초친수성 특성을 부여하기 위해서는 액상과 접촉하는 표면의 표면 에너지를 미세/나노 구조 피복으로 코팅 또는 화학적 표면 개질을 통해 감소시켜야 합니다.

이는 멤브레인 기판을 물리적 또는 화학적 방법으로 덮는 복잡한 마이크로/나노 구조로 코팅하는 것을 말합니다. 코팅은 구성 재료의 고유 소수성과 낮은 표면 에너지 특성을 결합하여 극도로 거친 마이크로/나노 표면 구조를 생성합니다. 따라서, 초소수성 및 초친수성 특성을 갖는 필터 멤브레인 표면이 금속 메쉬와 같은 금속 기판에 형성됩니다. 현재, 분무 증착[11, 38, 39], 화학 기상 증착[26] 및 전착[40] 방법이 초소수성-초친수성 필터 멤브레인 제조에 성공적으로 적용됩니다.

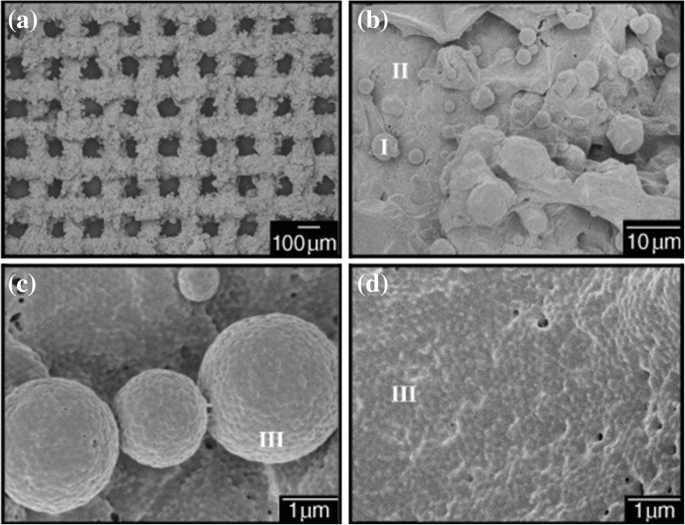

2004년 Feng et al. [11]은 그림 2와 같이 초소수성 및 초친수성을 갖는 유수분리여과막을 제조하기 위해 스테인리스강 메쉬의 표면에 PTFE 코팅을 증착하는 스프레이 증착법을 채택하고 이 특수 습윤여과막을 적용하였다. 기름-물 분리. 위의 방법으로 생성된 PTFE 코팅의 표면은 그림 2b-d와 같이 나노 규모의 거친 구조를 가진 마이크로 규모의 구형 돌출부를 가지고 있습니다. 이 특별한 표면 형태는 필터 멤브레인의 표면이 큰 표면 거칠기를 갖도록 하고 PTFE의 고유한 소수성을 확대하며 필터 멤브레인의 표면에 초소수성-초친수성 특성을 부여합니다. 한편, PTFE의 우수한 안정성과 내화학성은 필터 멤브레인이 열악한 조건에서도 표면 구조와 초소수성을 유지할 수 있도록 합니다.

<그림>

평균 기공 직경이 약 115μm인 스테인리스 스틸 메쉬로 제조된 코팅 메쉬 필름의 주사 전자 현미경(SEM) 이미지[11]. 아 코팅된 멤브레인의 넓은 영역 보기 [11]. ㄴ –d 코팅된 멤브레인의 표면 미세구조 확대도 [11]

화학 기상 증착 기술은 가스 도핑 증착 공정을 제어하여 퇴적층의 형태와 특성을 정확하게 제어할 수 있으며 초소수성 표면 제작에 잘 응용됩니다[26, 41]. Crick et al. (2013)은 화학 기상 증착에 의해 구리 메쉬에 실리콘 엘라스토머를 증착하고 초소수성-초친수성 특성을 갖는 다공성 금속 필터 멤브레인을 생성했습니다[26]. 이 방법은 크기가 다른 복잡한 기판의 표면에 초소수성 실리콘 엘라스토머를 증착하고 코팅하기만 하면 되므로 조작이 간편하고 유연성이 뛰어납니다.

지금까지 기름-물 분리에 대한 온도의 영향에 대한 연구는 거의 없습니다. 온도가 증가하면 물방울의 표면 에너지가 감소하는데, 이는 고온 액체가 저온 액체보다 표면을 더 쉽게 적시는 것을 의미합니다[42]. 2018년 Cao et al. [39]는 개질된 폴리우레탄과 소수성 실리카 나노입자의 스프레이 증착에 의해 초소수성 코팅이 있는 구리 메쉬를 개발했습니다. 이러한 종류의 여과막은 100°C의 물 환경에서 우수한 소수성과 기계적 안정성을 유지할 수 있으며 산업 응용 분야에서 밝은 전망을 가지고 있습니다.

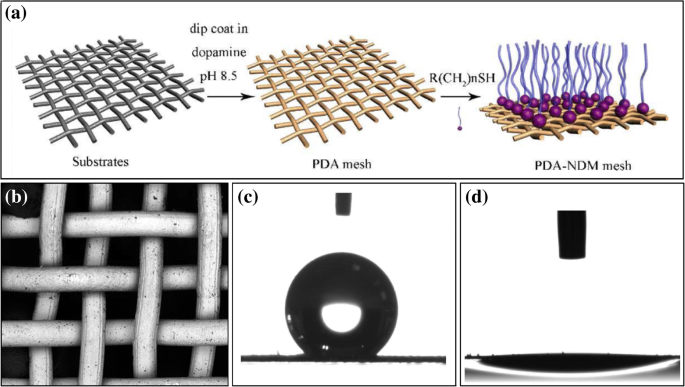

화학적 표면 개질은 소수성 물질로 장식하여 기판의 표면 거칠기를 증가시켜 표면에 초소수성을 부여하는 것을 포함합니다. Mytilus edulis에서 영감을 얻었습니다. 발 단백질 5 [43,44,45], Cao et al. [14] 공액 n -dodecyl mercaptan(NDM)과 접착성 폴리도파민(PDA)으로 코팅된 스테인리스 메쉬 멤브레인을 상온에서 Michael 부가 반응을 통해 그림 3a와 같이 초소수성-초친수성 필터 멤브레인을 제조하여 유수 분리에 성공 . PDA-NDM 메쉬의 젖음성은 그림 3c, d에 나와 있습니다. 저자들은 금속 기재의 거친 표면을 친수성 및 소유성을 갖는 작용기로 장식함으로써 금속 여과막 표면에 초소수성-초친유성 특성을 부여하는 오일-물 분리를 달성하는 새로운 방법을 도입했다. 같은 원리로 Zang et al. 퍼플루오로데실트리에톡시실란을 사용한 개질된 CuO-성장 다공성 구리 메쉬 표면; Wang et al. 세척된 구리 메쉬에 Cu 나노입자를 전기도금하고 티올 그래프팅을 수행하였다. Konget al. [29] 구리 메쉬에 산화제1구리를 증착하고 NDM을 사용하여 표면 개질을 실현했습니다. 이 모든 실험에서 초소수성-초친수성 표면이 구성되고 기름-물 분리가 성공적으로 실현되었습니다.

<그림>

아 폴리도파민(PDA) 코팅 스테인리스 스틸 메쉬 필름 및 N의 제조에 대한 도식적 설명 -도데실 메르캅탄(NDM)은 마이클 부가 반응을 통해 표면을 변형시킨다[14]. ㄴ 평균 직경[14]이 약 40μm[14]인 PDA-NDM 메시의 저배율 보기. ㄷ 접촉각이 143.8 ± 1.0°인 PDA-NDM 메쉬의 물방울(2μL) 사진[14]. d 디젤 오일 방울(2μL)이 메시에 빠르게 퍼지고 침투합니다[14]

전기도금[29], 전착[32] 및 화학적 에칭[33] 방법은 마이크로스케일 또는 나노스케일 거친 구조를 구성하는 데 사용되었지만 표면 에너지를 줄이기 위해 이러한 방법에는 불소 함유 실란, 알킬 메르캅탄 및 라우르산과 같은 개질 시약이 필요합니다. , 환경에 해로운; 수정된 필터 멤브레인은 수질에 2차 오염을 일으킬 수 있습니다. 따라서 화학적 표면 개질은 환경 친화적인 절차에 따라 낮은 표면 에너지를 제공하므로 유리합니다.

친수성 표면은 수상보다 높은 표면 에너지를 가지므로 일반적으로 소유성을 나타냅니다. 물고기 비늘에서 영감을 받은 Liu et al. [46]은 초소유성(superoleophobic) 및 저접착성 물/고체 계면을 개발했습니다. 친수성 표면은 수중 소유성을 나타내기 때문에 물 분자는 수중 초친수성 표면의 마이크로/나노 구조에 갇힐 수 있습니다. 계면의 친수성이 증가하면 수중 소유성이 증가하여 초친수성 표면도 수중 초소유성을 갖게 됩니다. 이러한 현상을 고려하여 다양한 초친수성 및 수중 초소유성 여과막이 제작되어 유수분리에 적용되고 있다.

초친수성-수중 초소유성 필터 멤브레인에서 물은 멤브레인 표면에 부착되어 소유성 액체 장벽을 형성하여 오일 방울이 스며드는 것을 방지하여 유수 분리를 실현합니다[36]. 초친수성 물질은 수중의 소유성과 오일에 대한 낮은 접착력으로 인해 수중 방오성이 우수하여 필터 기공이 오일에 의해 막히는 문제를 피할 수 있다[47]. 그러나 표면 에너지가 낮은 유기 오염 물질의 부착으로 인해 이러한 종류의 멤브레인은 초친수성이 점차 감소하여 결과적으로 유수 분리 능력에 영향을 미칩니다.

금속 재료, 고분자 중합체 및 무기 비금속 재료는 모두 초친수성-수중 초소유성 다공성 금속 필터 멤브레인의 제조에 적용됩니다. 구체적인 제조 방법에는 코팅과 산화가 있습니다.

초친수성-수중 초소유성 필터 멤브레인에 적용되는 코팅 방법에는 스프레이 코팅[48,49,50,51], 침지 코팅[12, 52], LBL(Layer-by-Layer) 코팅[53,54,55], 화학적 성장이 있습니다. [56] 및 전착 [57]. 이러한 방법을 사용하여 기판(일반적으로 스테인리스 스틸 메쉬 또는 구리 메쉬)의 표면을 초친수성-수중 초소유성 코팅으로 덮습니다.

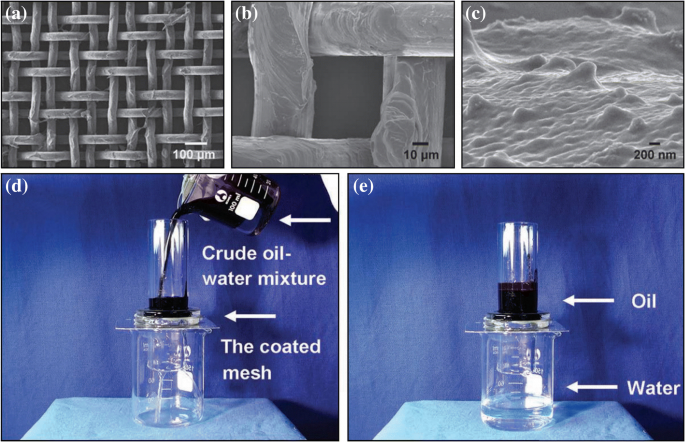

하이드로겔은 우수한 초친수성과 우수한 방오성으로 인해 유수 분리에 널리 사용됩니다[12, 58,59,60,61,62,63]. Xue et al. [12]는 먼저 그림 4와 같이 스테인리스 스틸 메쉬에 폴리아크릴아미드 하이드로겔을 코팅하여 초친수성-수중 초소유성 다공성 금속 필터 멤브레인을 만들었습니다. 이 필터 멤브레인은 소유성이 좋고 재사용이 쉽습니다. 또한 폴리아크릴아마이드 하이드로겔은 불소가 없는 친환경 소재로 분리 과정에서 2차 오염을 방지할 수 있다. 그러나 이 유기 고분자 코팅은 수화되기 쉬우며[64], 폴리아크릴아미드 재료의 분해는 극한의 외부 조건을 필요로 합니다. 수중에서 오일 접착력이 낮은 자가 세척 유수 분리 필터 멤브레인을 준비하기 위해 Dai et al. [62] 쉽고 효과적인 딥 코팅 기술을 통해 초친수성과 수중 초소유성을 모두 가진 새로운 구아검 하이드로겔 코팅 스테인리스 스틸 메쉬를 제작했습니다. 천연 생분해성 구아검을 원료로 사용하였으며, 제조된 여과막은 생체적합성이 우수하고 분해가 용이함.

<그림>

아 –ㄷ 평균 기공 직경이 약 50μm인 스테인리스 스틸 메쉬로 제조된 PAM 하이드로겔 코팅 메쉬의 SEM 이미지[12]. d , e PAM 하이드로겔 코팅 메쉬의 오일/물 분리 연구. 메쉬의 기공 크기는 약 50μm입니다[12]

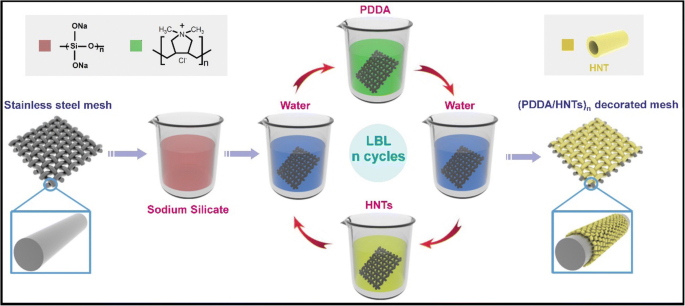

LBL 코팅은 복잡한 구조의 표면에 크게 증착되는 단일 코팅으로 다양한 기능 코팅을 정확하게 통합할 수 있습니다[54]. Zhang et al. [54]는 스테인리스 스틸 메쉬에 규산나트륨과 TiO2 나노 입자의 LBL 어셈블리에 의해 기름-물 분리에 사용할 수 있는 자체 세척 수중 초소유성 메쉬를 준비했습니다. TiO2 층의 존재로 인해 필터 메쉬에 부착된 유기 오염물질은 자외선 조사 후 촉매적으로 분해되었다. 자외선 조사 후 유기 오염 물질을 분해하는 TiO2의 능력은 여러 연구에서 성공적으로 사용되었습니다[8, 49, 54, 65, 66]. Hou et al. (2017)은 그림 5와 같이 스테인리스 스틸 메쉬에 폴리(디알릴디메틸암모늄 클로라이드)(PDDA)와 할로이사이트 나노튜브(HNT)의 LBL 어셈블리를 통해 수중 초소유성을 가진 스테인리스 스틸 필터 멤브레인을 준비했습니다[53]. 스테인리스 스틸 여과막은 화학적, 기계적 내구성이 우수하고 유수 분리율이 97% 이상을 달성했습니다.

<그림>

(PDDA/HNTs)n 데코레이팅된 메쉬 제작을 위한 LBL 조립 공정의 개략도 [53]

산화는 산화 반응을 통해 금속 표면에 높은 표면 에너지를 갖는 금속 산화물 층을 형성하여 필터 멤브레인 표면에 초친수성을 부여하는 것을 의미합니다. 현재, 직접 산화[13, 65, 67], 전기화학적 산화[47, 55, 66, 68] 및 레이저 표면 산화[8, 69]가 초친수성-수중 초소유성 필터 멤브레인의 제조에 사용될 수 있습니다.

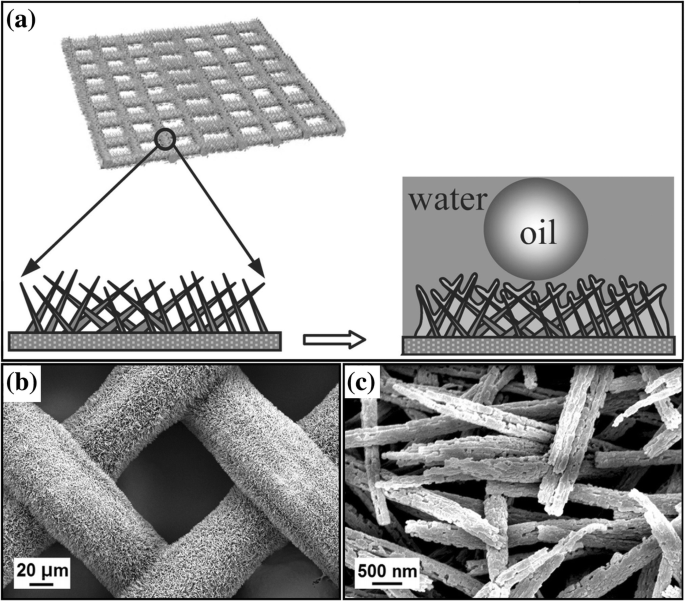

Feng et al. [13]은 (NH4)2S2O8이 포함된 알칼리 수용액에서 구리 메쉬의 표면 산화를 통해 나노와이어 헤어 멤브레인을 제조했으며, Cu(OH)2가 포함된 이 나노와이어 헤어 멤브레인은 그림과 같이 우수한 초친수-수중 초소유성을 나타내었다. 그림 6a. 유기 여과막 코팅 재료와 비교하여 이 무기 여과막 표면은 내알칼리성 및 방오성이 우수합니다. 그러나 Cu(OH)2 나노구조는 산성 용액에서 파괴되어 분리능을 잃게 된다[67]. Zhuo et al. [67]은 위의 방법을 이용하여 Cu(OH)2가 포함된 나노와이어 멤브레인을 제조한 다음 그림 6b, c와 같이 옥살산 용액에 침지하여 옥살산 제2구리를 포함하는 나노와이어 헤어 멤브레인을 제조했습니다. 이 멤브레인은 Cu(OH)2가 포함된 나노구조 멤브레인보다 내산성이 우수합니다.

<그림>

아 물에 마이크로/나노 계층 구조를 가진 나노와이어 헤어 멤브레인의 오일 습윤 개략도. [13]. ㄴ , ㄷ CuC2O4 나노리본으로 코팅된 구리 메쉬의 SEM 이미지 [67]

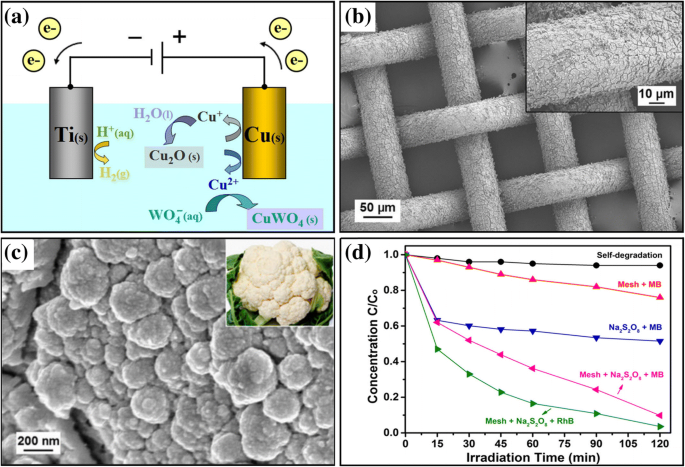

특정 용액에서 직접 산화시켜 특수한 나노구조의 친수층을 생성하는 직접산화법은 시약의 위험성, 작동조건의 가혹함, 반응과정의 제어가 어려운 등 많은 단점이 있다. 대조적으로, 전기화학적 양극 산화는 간단한 조작과 저렴한 비용을 포함하고 대면적 기판에서 정렬된 나노구조를 성장시키는 데 사용할 수 있기 때문에 직접 산화에 대한 효과적인 대안입니다[70]. 이 방법을 사용하면 전해액을 변경하고 전류 밀도, 반응 온도 및 시간을 제어하여 산화물 층의 표면 형태 및 두께를 정확하게 제어할 수 있습니다[55]. 간단하고 고효율의 전기화학적 양극 산화를 통해 Pi et al. (2017) 초친수성-수중 초소유성 Cu2 준비 S-코팅된 구리 메쉬[47]는 독특한 말려진 판 모양의 구조를 가지고 있으며 오일-물 혼합물을 성공적으로 분리했습니다. 멤브레인은 오일 접착력이 낮고 폴리머 코팅과 달리 무기 코팅이 안정적이며 물에 쉽게 팽윤되지 않습니다. Zhuo et al. [68]은 그림 7a와 같이 전기화학적 양극 산화를 사용하여 그림 7b, c와 같이 구리 기판 위에 계층적 콜리플라워와 같은 구조를 가진 CuWO4@Cu2O 친수성 층을 준비했습니다. 이러한 종류의 막은 또한 유기 오염 물질의 광분해를 촉진합니다. TiO2와 달리 CuWO4@Cu2O 친수층은 가시광선 조사에 의한 유기 오염물질의 분해를 촉매할 수 있어 오염물질의 광촉매 분해의 어려움을 크게 감소시킨다. 다양한 광촉매에 의한 수중 오염물질의 광촉매 분해는 그림 7d에 나와 있습니다.

<그림>

아 양극산화에 의한 구리 기판 상의 CuWO4@Cu2O 성장의 개략도 [68]. ㄴ , ㄷ 구리 메쉬 상의 CuWO4@Cu2O 필름의 형태 및 구조 [68]. d 가시광선 조사에서 다양한 광촉매를 사용한 수중 오염물질의 광분해 곡선 [68]

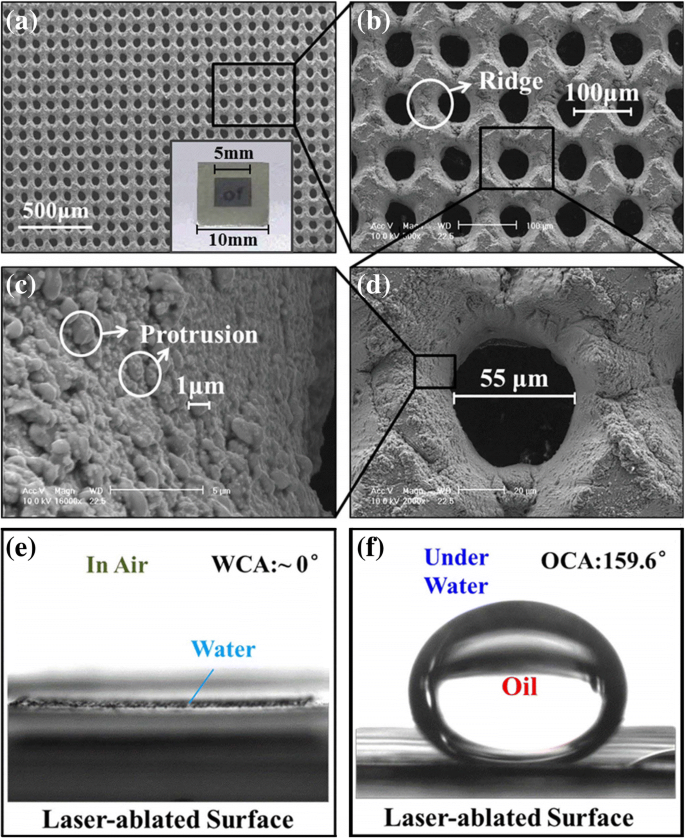

최근 몇 년 동안 레이저 가공에서 스퍼터링 및 증착 현상이 널리 주목받고 있다[71]. 금속 표면은 레이저 작용을 받아 고온 절제 및 플라즈마를 생성합니다. 플라즈마는 금속 기판에 증착되어 복잡한 마이크로/나노 구조의 산화물 층을 형성하여 레이저 처리된 금속 표면에 초친수성을 부여합니다. Ye et al. (2016)은 펨토초 레이저 드릴을 사용하여 티타늄 마이크론포어 어레이 필터 멤브레인을 제작했습니다[8]. 그림 8a-d와 같이 친수성을 가진 TiO2 층은 레이저 가공에 의해 멤브레인 표면에 형성되었습니다. 마이크로미터 기공의 벽은 마이크로스케일 돌출부로 덮여 있었고, 인접한 기공 사이에는 융기된 돌출부가 형성되었다. 이러한 미세구조는 필터막의 표면거칠기를 증가시켜 표면의 TiO2층의 친수성을 증폭시켜 필터막에 초친수성과 수중초소유성을 부여하였다. 레이저 드릴링 후 티타늄 호일 표면의 습윤성은 그림 8e, f에 나와 있습니다. 반도체 특성을 가진 TiO2 층의 존재로 인해 멤브레인에 부착된 유기 오염 물질은 자외선 조사 후 촉매 분해됩니다.

<그림>

아 –d 12.4J/cm2의 레이저 플루언스와 100μm의 마이크로홀 간격으로 제작된 절제된 티타늄 호일의 SEM 이미지[8]. 이 레이저 드릴링 후 티타늄 호일 표면의 물방울의 습윤 거동 [8]. 에 레이저 드릴링 후 티타늄 호일 표면의 수중 오일 방울의 습윤 거동 [8]

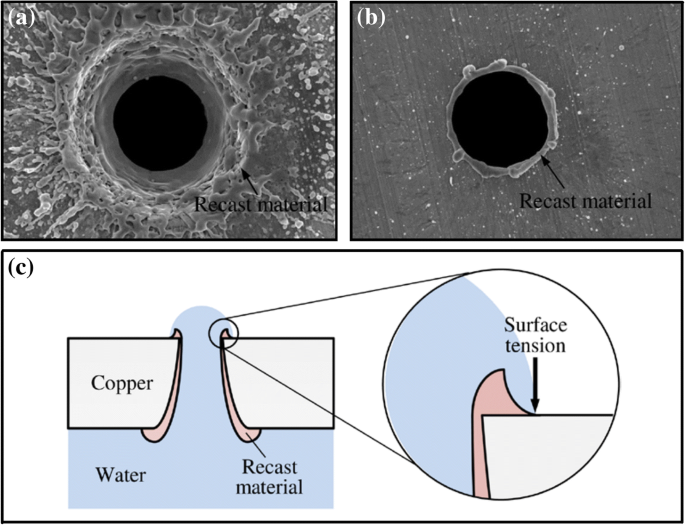

Ho et al. [69] 펨토초 레이저 드릴을 사용하여 구리 마이크론 기공 어레이 필터 멤브레인을 제작하고 초친수성 필터 멤브레인을 만들었습니다. 레이저 빔 가공을 통해 생성된 구멍의 입구 위치와 출구 위치는 그림 9a, b에 나와 있습니다. 그림 9c와 같이 물의 표면 장력과 미세 다공성 배출구의 특별한 환형 융기 형태로 인해 물-구리 접촉선은 미세 다공성 배출구에서 종료됩니다. 오일-물 분리는 미세 기공 어레이를 통과하는 오일과 물의 서로 다른 압력을 기반으로 실현될 수 있습니다. 이 제조 방법은 표면 개질을 위한 화학 시약의 사용을 포함하며 환경 친화적이고 간단합니다. 그러나 구리는 바닷물에 의해 쉽게 산화되고 부식되어 알칼리성 염화구리, 알칼리성 황산동, 녹청과 같은 물질을 형성하며[72], 이는 막의 표면 구조를 변형시키고 유수 분리 능력에 영향을 미칩니다.

<그림>

레이저 빔 가공을 사용하여 만든 구멍입니다. 아 입구 위치입니다. ㄴ 출구 위치입니다. (레이저 빔 조건은 펄스당 500μJ, 20kHz 및 10샷)[69]. ㄷ 평형 상태에서 재생재가 있는 구멍에서 물 접촉선의 위치 [69]

초친수성-수중 초소유성 여과막은 수중의 소유성과 낮은 오일 접착력으로 인해 수중 방오 성능이 우수하여 기공이 오일에 의해 막히지 않는다[47]. 그러나 표면 에너지가 낮은 유기 오염 물질의 부착으로 인해 이 막의 초친수성이 점차 감소하여 유수 분리 능력에 영향을 미칩니다. 따라서 초친수성-수중 초소유성 여과막 연구 분야에서 자가 세척 필터막 표면을 제조하고 유수 분리 효율 및 필터막 수명을 늘리는 방법은 해결해야 할 과제입니다.

유수 분리 분야에서 습윤성은 단일 여과막 장치에서 유수 여과 또는 수 여과의 제어 가능한 변환이 실현되는 표면을 결정할 수 있으며 지능형 유수 분리 장치를 제작할 수 있습니다. 산업 응용 분야의 전망 [73].

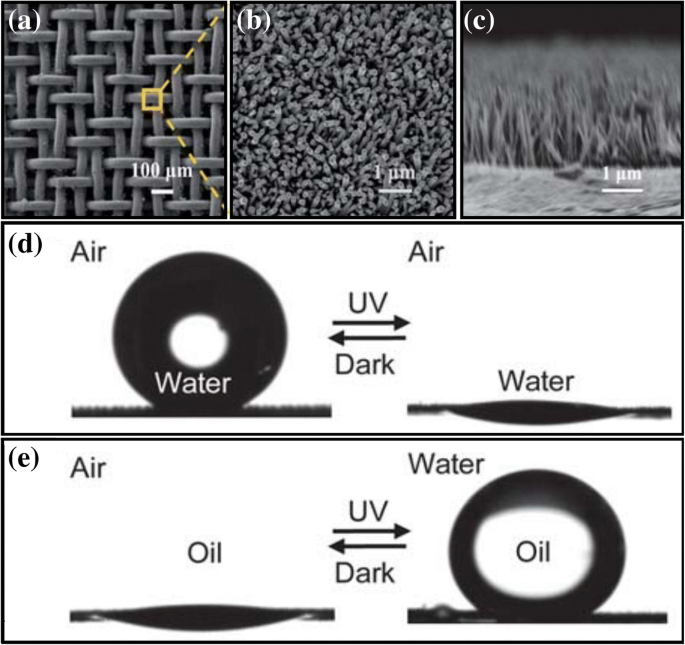

연구원들은 기름과 물의 지능적인 분리를 달성하기 위해 섬유[74,75,76,77], 탄소 나노튜브 재료[78] 및 여과지[79]에 전환 가능한 습윤성을 가진 전환 가능한 필터 멤브레인을 구성했습니다. 다공성 금속 필터 멤브레인 연구에서 Tian et al. [80]은 그림 10a-c와 같이 2단계 솔루션 접근 방식으로 ZnO 어레이 나노로드 코팅 스테인리스 스틸 메쉬를 준비했습니다. 광촉매 유수 분리 필터막을 얻었다. 자외선 조사 후 멤브레인은 초친수성-수중 초소유성을 나타내어 오일-물 혼합물의 오일이 필터 메쉬를 통과하는 것을 방지했습니다. 7일 동안 어둠 속에서 또는 산소 분위기에서 2시간 동안 보관한 후 멤브레인은 그림 10d와 같이 초소수성-수중 초소유성을 회복할 수 있습니다. e. Yanet al. [81] 또한 광학 드라이브에서 ZnO 재료의 전환 가능한 습윤성을 사용하여 소수성 ZnO 나노 입자와 수성 폴리우레탄 혼합물을 분사하여 광유도 유수 분리 필터 멤브레인을 제작했습니다. 이 간단한 방법으로 멤브레인은 교대로 자외선 조사와 열처리를 통해 전환 가능한 습윤성을 얻을 수 있습니다. Yiet al. (2018)은 단일 치환 반응을 통해 구리 메쉬에 은의 얇은 층을 개발한 다음 자외선의 촉매 전환에서 특수한 습윤성을 갖는 필터 멤브레인을 제작했습니다[82]. The membrane obtained super-hydrophobic properties after heat treatment and superhydrophilic–underwater superoleophobic properties after ultraviolet irradiation.

아 –ㄷ Schematic diagrams of the SEM images of as-prepared aligned ZnO nanorod array-coated stainless steel mesh films [80]. d Photographs of a water droplet on the coated mesh film after dark storage (left) and under UV irradiation (middle) in air with contact angles of ~ 155° and ~ 0°, respectively [80]. 이 Photographs of an oil droplet (1,2-dichloroethane) on the mesh film in air (left) and underwater (middle) with contact angles of ~ 0° and ~ 156°, respectively [80]

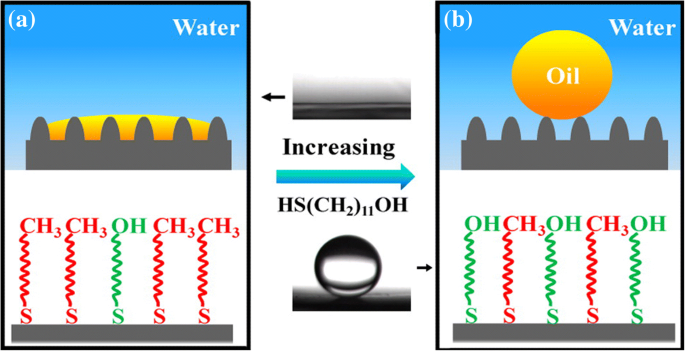

Cheng et al. [83] prepared copper oxides with a micro/nano composite structure on a copper substrate by immersing the copper mesh into a compound solution of (NH4 )2 S2 O8 (0.1 M) and NaOH (2.5 M) for 12 h, and then used a mixed mercaptan solution of HS(CH2)9CH3 and HS(CH2)11OH to chemically modify the immersed surface, and finally prepared a water–oil separation filter membrane with controllable surface wettability. When the mole fraction of HS(CH2)11OH in the mixed mercaptan solution approached 0, the surface of the filter membrane exhibited superhydrophobic and superoleophilic properties, as shown in Fig. 11a, and the filter membrane allows only the oil in the oil–water mixture to pass through. When the mole fraction of HS(CH2)11OH was close to 1, the surface of the filter membrane showed superhydrophilic–underwater superoleophobic properties, as shown in Fig. 11b, and the filter membrane allows only the water in the oil–water mixture to pass through. The superhydrophilicity-superoleophobicity of the membrane is due to its surface rough micro-morphology and the hydroxyl and alkyl functional groups introduced into its surface by the mixed mercaptan solution. Hydroxyl exhibits hydrophilicity, while alkyl exhibits hydrophobicity and oleophilicity. Changing the mole fraction of HS(CH2)11OH in the mixed mercaptan solution results in a change in the ratio of the hydroxyl groups to alkyl groups on the membrane surface and consequently alters the affinity of filter membrane surface to water and oil.

Schematic illustration of underwater oil wettability on the obtained surfaces:for surfaces prepared with XOH ≤ 0.2, the surfaces are mainly covered by the hydrophobic and oleophilic methyl groups; thus the oil droplet can enter into the microstructures, and the surface would show underwater superoleophilicity (a ). For the surface prepared with XOH ≥ 0.6, the presence of many hydroxyl groups increases the hydrophilicity of the surface, and water can enter into the microstructures; the oil droplet would reside in the composite Cassie state, and the surface would show superoleophobicity (b ) [83]

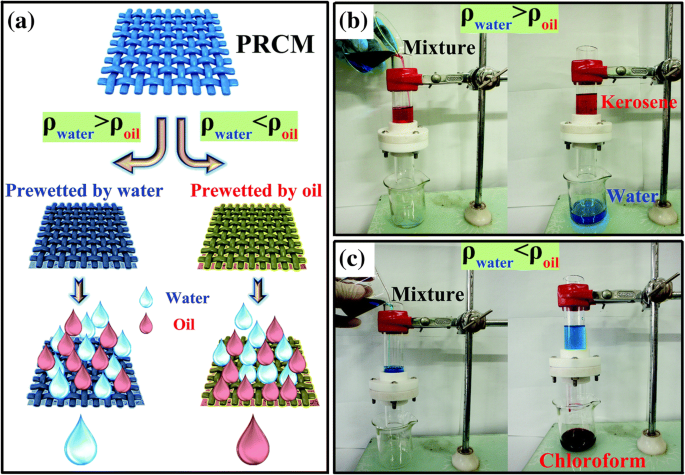

The pre-wetting of oil–water separation filter membranes exploits the strong affinity of the membrane surface for water and oil to achieve surface hydrophobic and oleophobic conversions as well as an intelligent separation of the oil–water mixture. Li et al. [84] exploited the hydrophilicity of starch, cellulose and pectin in waste potato residue powders and the ability to absorb oil; they sprayed a mixture of waste potato residue and waterborne polyurethane on a stainless steel mesh to fabricate a superoleophobic or superhydrophobic oil–water separation filter membrane catalysed by pre-wetting with water or oil. When the filter membrane is pre-wetted by water, the surface of the membrane acquires underwater super oleophobicity and will allow only water through the filter membrane, as shown in Fig. 12a, b. When the filter membrane is pre-wetted by oil, the surface of the membrane acquires super-hydrophobicity under the oil and would allow only oil to pass through the filter membrane, as shown in Fig. 12a, c.

아 Schematic illustration of the selective separation of oil/water mixtures. PCRM means potato residue coated-mesh. ㄴ Separation of kerosene–water mixtures (where ρwate r > ρoil ). ㄷ Separation of chloroform–water mixtures (where ρwater < ρoil ) (the water was dyed with methylene blue and oil is dyed with Oil Red O to enhance the visual effect) [84]

In summary, existing oil–water separation porous metal filter membranes can utilise the special wettability of the membrane surface to separate an oil–water mixture and has advantages such as high efficiency, portability, high plasticity, high thermal stability, good mechanical property and low cost. However, there are some aspects where these filter membranes need improvement for effective treatments of industrial wastewater and offshore crude oil spills. First, the environmental adaptability of the filter membranes needs to be enhanced and its working stability in extreme conditions, such as strong acid and alkali, high-concentration salt solution and corrosive liquid, needs to be strengthened, and its mechanical strength should be improved to adapt to the real environment. In addition, the material and modification reagents for fabricating the filter membrane need to be eco-friendly during fabrication and application processes. Furthermore, the fabricating process should be simple, and the manufacturing cost should be reasonable to meet the needs of large-scale production. 3D printing technology has shown outstanding advantages, such as waste minimization, freedom of design, mass customization and the ability to manufacture complex structures [85]. Biomimetic super-hydrophobic structure [86] and superhydrophobic PLA membrane [87] have been printed for oil-water separation. Those results show that 3D printing technology made fabrication process of complex micro-nano structure become easier. Based on this technology, oil-water separation membrane with higher efficient can be gotten in the future. Finally, when the oil–water mixture is in an emulsion state, the filter membrane needs to maintain the oil–water separation capability. An oil–water mixed emulsion is generally defined as oil–water dispersion [88] with a droplet diameter of less than 20 μm, and existing studies of oil–water separation by porous metal filter membranes rarely report the separating conditions for a mixed liquid in an emulsion state. Jiang et al. [52] prepared a superhydrophilic–underwater superoleophobic stainless steel mesh that can preliminarily separate oil–water mixed emulsions using a one-step solution coating method with methyltrimethoxysilane, but this filter membrane cannot completely separate oil–water mixture emulsions, since the apertures of many existing oil–water separation porous metal filter membranes are too large. This remains an urgent challenge in the field of oil–water separation by porous metal filter membranes that need to be solved.

Halloysite nanotubes

Layer-by-layer

아니 -Dodecyl mercaptan

폴리도파민

Poly (diallyldimethylammonium chloride)

Polytetrafluoroethylene

나노물질

사람들은 오하이오주 리마를 호황을 누리고 있는 산업 도시로 생각하지 않을 수 있지만, 이 도시에는 더 큰 오하이오 지역에 절실히 필요한 일자리와 서비스를 공급하고 있는 일부 제조 회사가 있습니다. 이 중 두 회사는 이 나라에서 매우 중요한 두 산업인 운송 및 방위 산업을 위한 금속 제품을 공급하기 위해 열심히 노력하고 있습니다. 이러한 산업은 시장의 높은 수요를 따라잡기 위해 신속하게 부품과 서비스가 필요하며, 이것이 바로 이러한 산업에 서비스를 제공하는 회사가 생산 속도를 개선하기 위해 로봇을 사용하는 이유입니다. Genera

맞춤형 저장 탱크를 제작하는 데에는 몇 가지 요소가 있습니다. 선택한 금속 제작 공장은 프로젝트의 의도된 최종 용도, 필요한 치수 및 기능뿐만 아니라 프로젝트에 사용할 올바른 강종을 알고 싶어할 것입니다. 저장 탱크 및 부속품을 위한 맞춤형 금속 제작이 필요한 경우 프로젝트의 모든 요구 사항을 충족할 수 있는 제작 파트너가 필요합니다. 다양한 탱크 사용 가능 저장 탱크 제조에 사용되는 가장 보편적인 강철은 탄소강 또는 스테인리스강입니다. 탄소강은 낮음, 중간 또는 높음으로 제공되며 스테인리스강에는 오스테나이트계, 페라이트계, 마