수지

항공기 중량의 3~5%를 차지하는 랜딩기어는 항공기 효율성을 향상시키기 위해 오랫동안 중량 감소의 목표가 되어 왔습니다. 이는 에너지 및 배기가스 감소 전기 추진 시스템으로의 전환이 임박함에 따라 더욱 중요해졌습니다.

예를 들어, Safran Landing Systems(Vélizy, France)는 항공기 랜딩 기어 휠에 통합된 전기 모터를 통해 엔진을 끄고 전기 유도를 가능하게 하여 NOx, CO2를 줄입니다. , CO 및 미연소 탄화수소 배출량은 각각 51%, 61%, 73% 및 62%입니다. 이것은 보다 지속 가능한 항공을 위한 큰 승리이지만 전기 모터에는 전력이 필요하고 그 전력을 공급하는 데 필요한 배터리는 무겁습니다.

따라서 경량 랜딩 기어 구조에 대한 요구는 한 가지 문제를 제외하고 복합 재료를 적용하는 데 완벽하게 맞는 것 같습니다. GKN Fokker Landing Gear(네덜란드 헬몬드)의 기술자 Peet Vergouwen은 “랜딩 기어는 단일 하중 경로 구조이기 때문에 구조 구성 요소의 고장으로 심각한 비상 착륙 상태가 발생할 수 있습니다. GKN Fokker Landing Gear는 F-35 Lightning II용 탄소 섬유 강화 폴리머(CFRP) 드래그 스테이 브레이스 개발을 포함하여 복합 랜딩 기어 구조의 기술적 타당성을 입증하기 위해 10년 이상 노력해 왔습니다. . "그 중요성 때문에 랜딩 기어 구조는 상업용 항공기에서 가장 보수적입니다." 따라서 대부분 고강도 금속으로 제조되었습니다.

그러나 그 흐름이 바뀌기 시작했습니다. Clean Sky 2는 30%의 무게 감소를 추구하지만 HECOLAG(High Efficiency Composites Landing Gear) 프로젝트의 CFRP 구성 요소를 통해 두 가지 용도로 사용됩니다. 첫 번째 애플리케이션에서는 기존 알루미늄 상부 드래그 스테이를 위한 CFRP 대안이 개발되었습니다. A350-1000 기수 착륙 장치용으로, 원래 Liebherr-Aerospace(독일 Lindenberg)에서 개발 및 제조했습니다. HECOLAG 파트너인 Royal Netherlands Aerospace Center(NLR, Marknesse)와 GKN Fokker Landing Gear는 Liebherr 요구 사항에 따라 이 CFRP 드래그 스테이를 설계했습니다. NLR은 자체 개발한 자동 예비 성형 기술을 사용하여 GKN Fokker Landing Gear에서 테스트한 CFRP 드래그 스테이의 기능적 프로토타입을 제작했습니다.

HECOLAG에서 평가 중인 두 번째 애플리케이션에서 NLR과 GKN Fokker Landing Gear는 CFRP 하부 사이드 스테이도 개발했습니다. 전기화된 메인 랜딩 기어를 위한 Safran Landing Systems와 함께. CW 은 2021년 후반에 전체 HECOLAG 프로젝트 결과에 대해 구체적으로 보고할 것이지만 여기서는 주제 관리자 GKN Fokker Landing Gear가 안내하는 INNOTOOL 4.0 하위 프로젝트에 초점을 맞춰 수지 트랜스퍼 몰딩(RTM)을 사용하여 CFRP 랜딩 기어 구조의 고도로 자동화된 생산을 발전시킵니다. . 특히, INNOTOOL 4.0은 더 빠른 생산 주기, 더 쉬운 취급 및 감소된 에너지 소비를 위해 더 적은 질량으로 더 작은 도구로 가는 길을 인도할 센서 통합 도구를 보여주고 더 낮은 비용 및 복합 4.0 지능형 공정 제어를 위한 자동화 증가를 보여줍니다. INNOTOOL 4.0 프로젝트는 GAP 번호 821261에 따라 EU의 Horizon 연구 및 혁신 프로그램에 따라 Clean Sky 2 Joint Undertaking이 자금을 지원합니다.

HECOLAG의 두 번째 부분에 대한 데모(시작 이미지 참조)는 일반적인 부분에 가깝다고 Vergouwen은 설명합니다. "단일 통로 항공기에 필요한 성능, 생산 속도 및 비용을 제공할 부품 설계, 시뮬레이션 및 제조 방법론을 시연하기 위한 것입니다." 2017년 말까지 HECOLAG 컨소시엄은 초기 CFRP 데모 부품 및 생산 도구를 정의하고 도구 열 거동을 분석하고 성능 시험을 수행했습니다. 이 크고 복잡한 제품은 예비 설계 검토를 통과했으며 그해 말에 기술 준비 수준(TRL) 4에 도달했습니다. Vergouwen은 "첫 번째 시연자로부터 배운 문제와 교훈을 바탕으로 RTM 도구 기술을 개발하여 경화 주기를 최적화하고 단축할 파트너를 찾고 있었습니다."라고 말합니다. Clean Sky 2 파트너 요청은 2018년에 발행되었으며 장비 및 자동화 공급업체 Techni-Modul Engineering(TME, Coudes, France)과 수지 주입 전문업체 Isojet Equipements(Corbas, France)로 구성된 INNOTOOL 4.0 컨소시엄에 수여되었습니다. 2019년 4월에 작업을 시작하여 2021년 3월에 초기 이정표를 완료했습니다.

GKN Fokker Landing Gear의 Vergouwen은 "복합 부품은 단조 강철 및 알루미늄과 비용 경쟁력이 있어야 합니다."라고 말합니다. "그것은 자동화를 통해서만 가능하며, 현재 항공우주 등급의 고압멸균 처리된 CFRP보다 노동 시간이 매우 적고 재료가 더 저렴합니다."

따라서 INNOTOOL 4.0은 수지 흐름 전면 감지를 포함한 주입 및 경화 프로세스를 모니터링하고 관리할 RTM 도구에 센서를 통합하려고 했습니다. TME의 상업 이사인 스테판 베송(Stéphane Besson)은 "목표는 완전히 자동화되는 것입니다. 프리폼을 로드하고 버튼을 누르면 성형 장비가 온도, 압력, 진공 및 경화를 관리할 것입니다."라고 말합니다. 그러나 GKN Fokker Landing Gear와 TME가 경화 모니터링과 협력한 것은 이번이 처음입니다. Besson은 "이전에 온도 및 압력 센서로 작업한 적이 있지만 수지 흐름 및 중합용 센서로는 작업한 적이 없습니다."라고 말합니다.

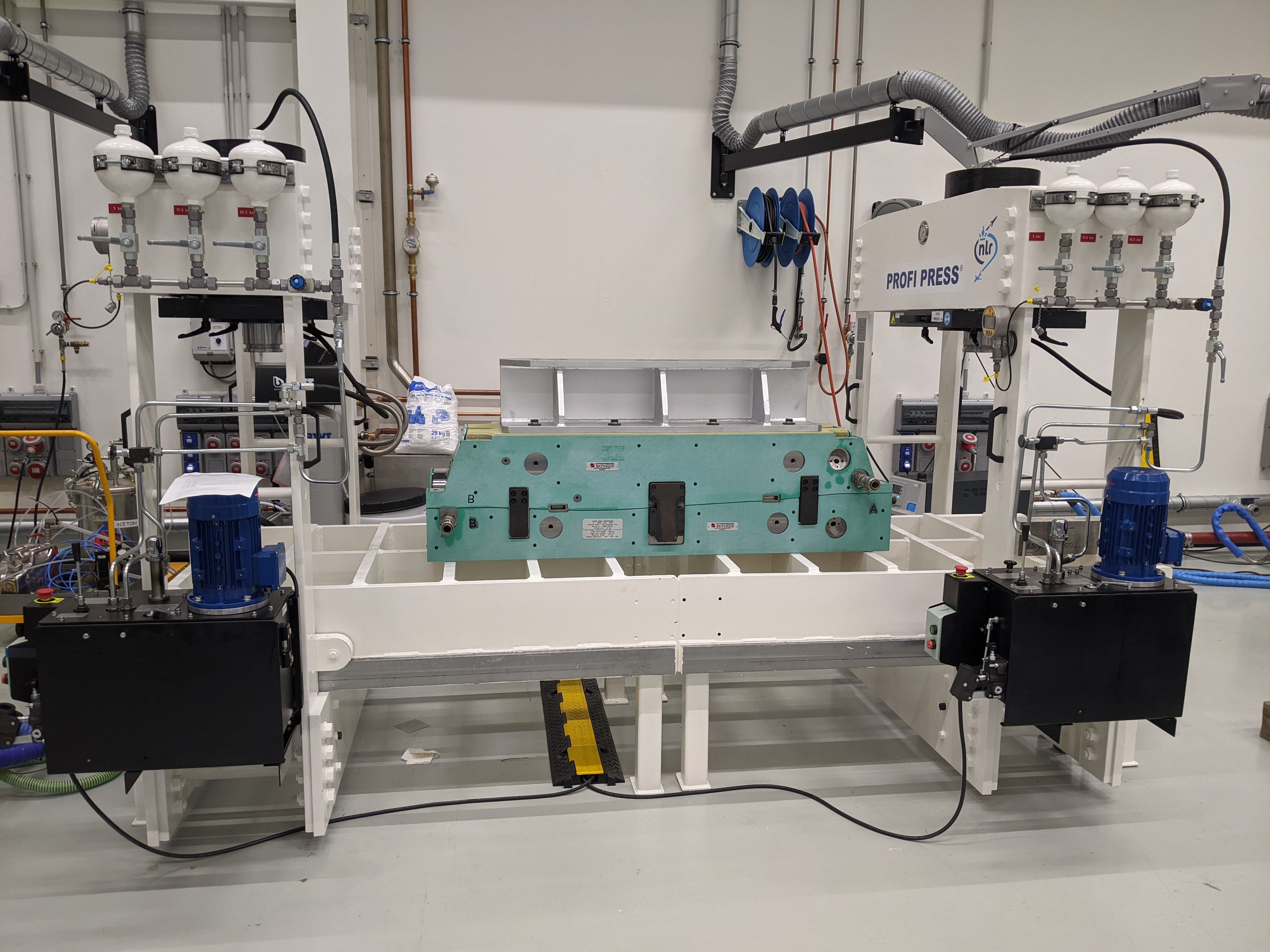

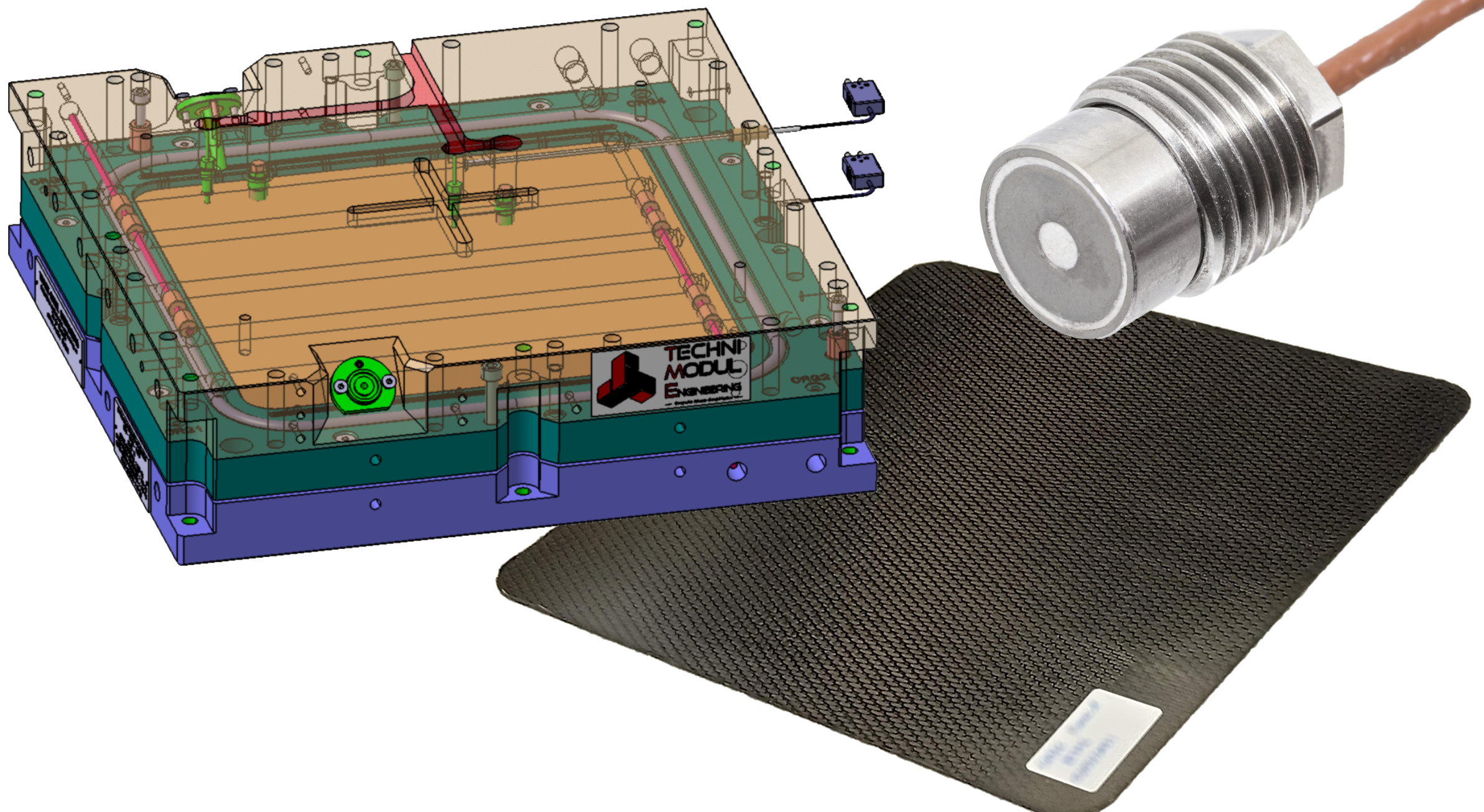

INNOTOOL 4.0 프로젝트의 초기 이정표는 TME와 Isojet이 2021년 3월과 4월에 시연 부품을 생산하는 데 사용할 NLR에 센서가 장착된 성형 도구와 사출 시스템을 제공하는 것을 요구했습니다. 이와 동시에 TME는 기존 도구를 사용하여 CFRP 플레이트(크기 600 x 600mm, 두께 1-8mm)는 해당 시설에서 공정 제어 시험을 위해 동일한 센서로 수정되었습니다. Vergouwen은 "이것은 고비용 부품이 포함된 대형 도구에서 직접 수행하는 것보다 작은 규모로 처음으로 수행하는 작업입니다."라고 말합니다. 따라서 TME는 기능과 깊이를 보여주기 위해 다른 도구를 사용했지만 동일한 센서를 사용했습니다. 이 테스트가 완료되면 NLR은 주요 HECOLAG 도구를 재사용하여 실제 부품에 대한 공정 제어를 더욱 최적화하기 위해 새로운 라운드의 CFRP 데모를 생성합니다.

TME는 기계 및 전기 설계를 위해 Dassault Systèmes(프랑스 Vélizy-Villacoublay)의 CATIA V5 소프트웨어와 열 및 기계 시뮬레이션을 위한 ANSYS(미국 펜실베니아주 Canonsburg)를 사용하여 RTM 도구 설계의 생산을 시작했습니다. 이 도구는 Isojet의 피스톤 기반 1K-2K(1액 및 2액 수지용) 시스템과 쌍을 이루어 Hexcel(미국 코네티컷주 스탬포드) HexFlow 2K RTM 6 및 Solvay(미국 조지아주 알파레타) 1K를 주입합니다. 최대 20bar의 사출 압력에서 PRISM EP 2400 1액형, 항공우주 등급 에폭시 수지.

"이 성형 도구의 모양은 매우 복잡합니다."라고 Besson은 말합니다. 이로 인해 프리폼 조립, 플라이 끝단 정확도, 내부 온도 구배 및 수지 수축과 관련된 문제는 물론 내부 맨드릴의 가열 방법과 가열 용량을 최적화하여 짧은 사이클 시간을 가능하게 하는 방법과 함께 복잡한 두께 전환이 발생합니다. 짧은 주기 시간을 가능하게 하려면 도구의 모든 요소가 사용이 간편하고 견고해야 하며 빠른 가열 및 냉각이 가능해야 합니다.” INNOTOOL 4.0 프로젝트가 비금속 금형 솔루션을 잠시 요청했지만, 성형 중 주름을 최소화하고 섬유 정렬을 보장하는 데 필요한 압력으로 인해 일반적인 일치하는 상부 및 하부 강철 주형 세트가 고안되었습니다.

일치하는 상부 및 하부 금형과 맨드릴이 가열 및 냉각됩니다. "매칭된 몰드는 맨드릴이 전기적으로 가열되는 동안 통합된 물 회로를 사용합니다."라고 Beson은 설명합니다. "물 순환은 빠른 가열 및 냉각을 제공하여 부품 주기 시간을 줄이고 전기 가열은 공간이 제한된 맨드릴에서 동일한 결과를 얻습니다."

"또 다른 문제는 맨드릴의 부품 수였습니다."라고 Besson은 말합니다. “모양이 복잡하고 성형 후에 맨드릴을 제거해야 하기 때문에 맨드릴 조각의 내부 온도를 제어하기 위해 센서가 통과하는 6개의 자체 발열 부품과 2개의 지지 요소로 구성되었습니다. 사용 중에 이러한 요소는 작업자를 안내하는 베이스 지지대의 도움으로 손으로 조립됩니다.” 팽창식 맨드릴을 솔루션으로 사용하는 작업은 더 큰 HECOLAG 프로젝트 내에서 완료되지만 INNOTOOL 4.0 하위 프로젝트에는 포함되지 않았습니다.

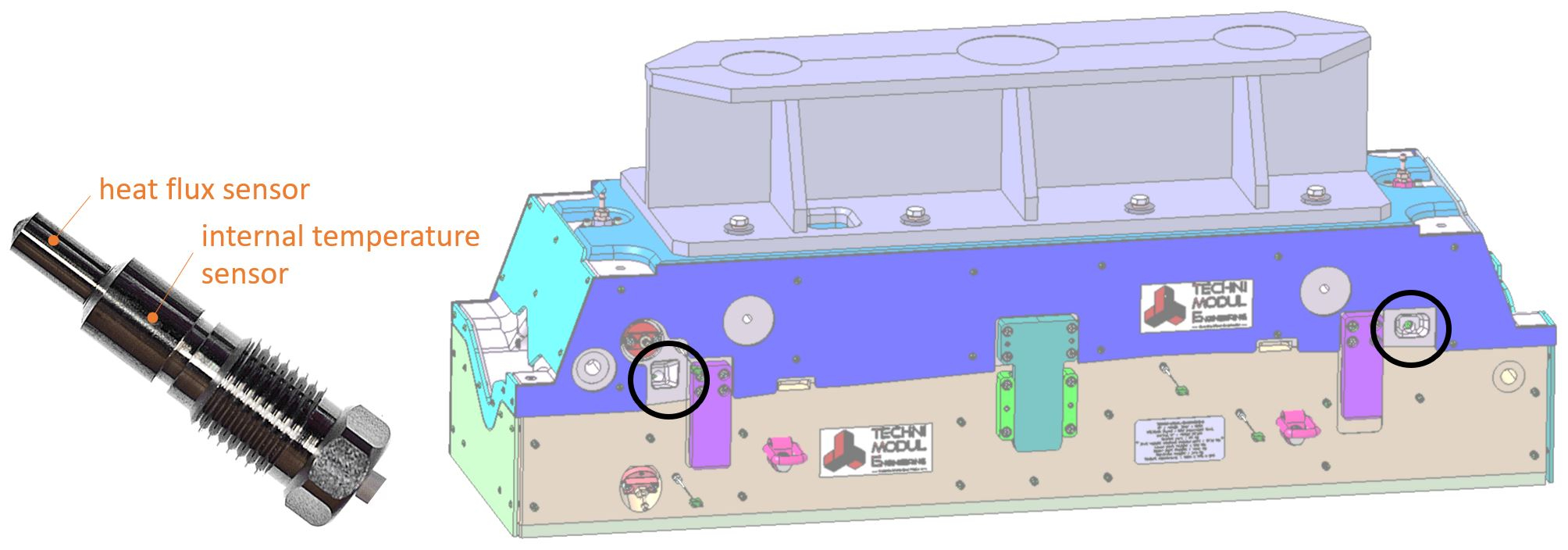

TME는 처음에 수지 흐름 및 경화를 모니터링하기 위해 유전체 센서를 사용할 계획이었지만("복합재 경화 모니터링을 위한 AC 및 DC 유전체 측정 결합" 참조) TFX(스위스 봉쿠르)의 열유속 센서로 전환했습니다. TME의 프로젝트 매니저인 Jorge Lopez Torres는 "개발을 진행하면서 폴리머 및 복합 재료와 직접 접촉하지 않고도 측정이 가능한 센서를 원했습니다."라고 설명합니다. "TFX 센서는 재료를 통해 전파되는 열유속을 측정하기 때문에 이를 가능하게 했습니다." 그는 이것이 기본적으로 폴리머 또는 복합 재료의 경화 상태를 분석하는 실험실 기술인 시차 주사 열량계(DSC)에서 사용되는 것과 동일한 측정이라고 지적합니다. 특히, TFX 센서와 DSC 테스트는 모두 중합/경화 중에 방출되는 열을 측정하여 온도 및 시간에 대한 열유속 곡선을 생성합니다.

TFX 센서의 경우 온도 데이터는 열유속 센서 내의 내부 온도 센서에서 가져옵니다. 유전체 센서에는 유사하게 내부 온도 센서가 장착되어 있지만 두 센서는 매우 다릅니다. TFX 관리자인 Fabien Cara 박사는 "유전체 센서는 경화 중 폴리머 특성을 직접 측정합니다. “열유속 센서는 주어진 순간에 재료의 상태를 알려주지 않습니다. 그러나 수지 흐름 및 중합 중에 생성된 열을 측정하면 공정이 어떻게 작동하고 생산된 각 부품에 대해 경화 주기가 얼마나 반복 가능한지를 잘 알 수 있습니다. 그리고 DSC와 마찬가지로 우리는 경화 과정의 전체 곡선을 볼 필요가 있지만 경화를 모니터링하는 우리의 능력은 매우 신뢰할 수 있습니다."

2000년 Thermoflux로 설립된 TFX 센서는 R&D 센터 및 전 세계 100개 이상의 고객이 산업용 애플리케이션에서 시험 사용하고 있습니다. Cara는 "우리는 15년 이상 전에 RTM과 협력하기 시작했습니다."라고 말했습니다. "처음에는 BMW와 함께 자동차 부품과 현재 Institute de Soudure[(Saint-Avold, France)]로 알려진 기술 센터를 위해 일했습니다. 2006년과 2012년에 우리는 RTM과 3D 직조 프리폼을 사용하여 만든 항공기 엔진 팬 블레이드의 경화를 모니터링하기 위한 두 개의 대규모 프로젝트를 시작했습니다. Safran은 파리 근처의 합성물 연구실에서 우리가 그들을 위해 개발한 데이터 수집 시스템을 가지고 있습니다. 그들은 동시에 최대 100개의 신호[(열유속, 온도 및 압력])를 기록하고 경화 및 모니터링 공정 주기를 위해 이를 분석할 수 있습니다.” TFX는 또한 프랑스의 Les Avenières에 있는 연구소에서 Hexcel과 협력하여 건조 프리폼에 주입된 열경화성 수지의 품질 및 공정 주기를 모니터링했습니다. TFX 센서는 Compression RTM(자세히 알아보기)을 시연하기 위해 IRT-M2P(Porcelette, France) 프로젝트에서도 사용되었습니다. "우리 센서는 SMC 및 BMC 몰딩 컴파운드를 포함하여 압축 몰딩과 같은 빠른 프로세스에 매우 효율적입니다."라고 Cara는 말합니다. "우리는 2016년 Huntsman Advanced Materials[(스위스 바젤)]와 함께 '1분 이내에 고압증기멸균기 품질의 구조용 에폭시 부품'이라는 제목의 개발로 JEC 혁신상을 수상했습니다."

TFX는 전도(RTM, 압축 및 사출 성형), 대류(오토클레이브, 오븐) 및 복사(필라멘트 와인딩, AFP)와 같은 센서로의 열 전달 방법을 기반으로 하는 모든 유형의 복합 재료 성형 공정용 센서를 보유하고 있습니다. INNOTOOL 4.0 프로젝트에 사용된 센서는 금속 RTM 몰드에 내장되도록 설계된 전도성이었습니다. Cara는 "공구 표면과 복합 재료에서 최대 1mm 거리에서 매우 반복 가능한 신호를 제공합니다."라고 말합니다.

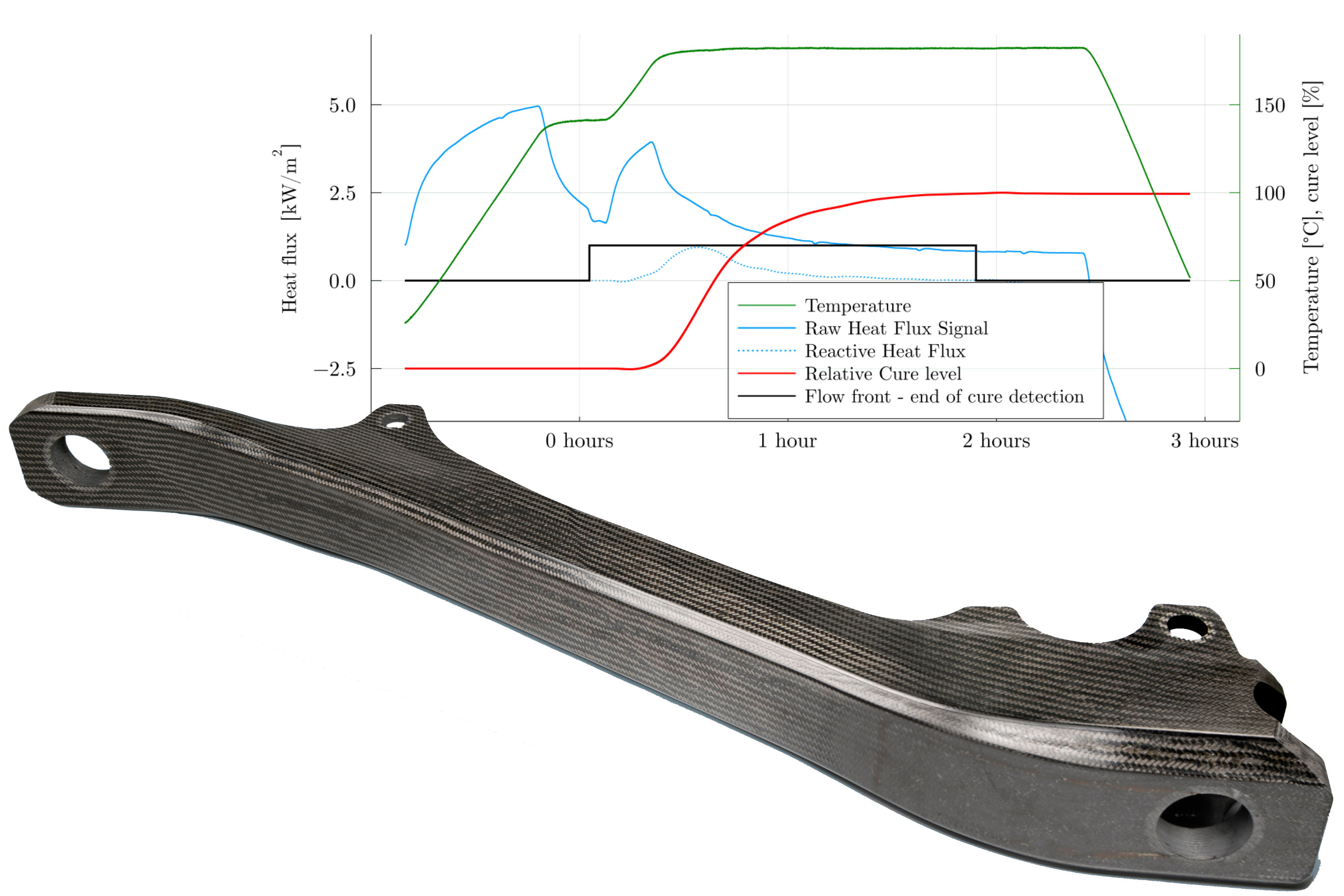

TME는 2개의 TFX-191 센서(하나는 수지 입구에, 다른 하나는 수지 출구에)를 일치하는 생산 도구 세트의 상부 금형에 설치한 다음 NLR로 보냈습니다(그림 1, 2). NLR은 이 생산 도구를 사용하여 2021년 3월과 4월에 HECOLAG 시연 부품을 제작했습니다. TFX-191 센서는 두꺼운 금속 도구용입니다.

이와 동시에 TME는 샘플 CFRP 판을 만드는 데 사용되는 더 작은 사내 도구를 가져와 더 얇은 도구를 위해 더 짧은 두 개의 TFX-224 센서로 수정했습니다(그림 3). 그런 다음 이 RTM 플레이트 도구 세트를 사용하여 위에서 설명한 INNOTOOL 4.0 목표에 따라 센서 데모 시험을 수행했습니다. Cara는 "이 센서는 우리가 Safran에 사용한 것과 유사하지만 지금은 훨씬 더 작고 감도가 좋도록 개선되었습니다."라고 말합니다. 센서는 부품의 중앙과 수지 출구 근처에 배치되었습니다. 열유속 센서 외에도 TFX는 2개의 데이터 수집 시스템을 개발 및 공급했습니다. 하나는 Isojet에 제공되고 다른 하나는 CFRP 플레이트 시험을 위해 TME에서 사용됩니다.

TFX 센서로 수정된 플레이트 도구를 사용하여 TME가 수행한 시험은 두 가지 수지(HexFlow RTM 6 및 PRISM EP 2400)와 부품 두께 및 전체 경화 시간의 영향을 테스트했습니다. Cara는 “센서는 경화 주기를 모니터링하기 위한 좋은 신호를 제공했습니다. "그런 다음 팀은 경화 곡선을 분석하고 RTM 6의 경화 시간이 처방된 2시간 경화보다 최소 30분 단축될 수 있음을 보여주었습니다."

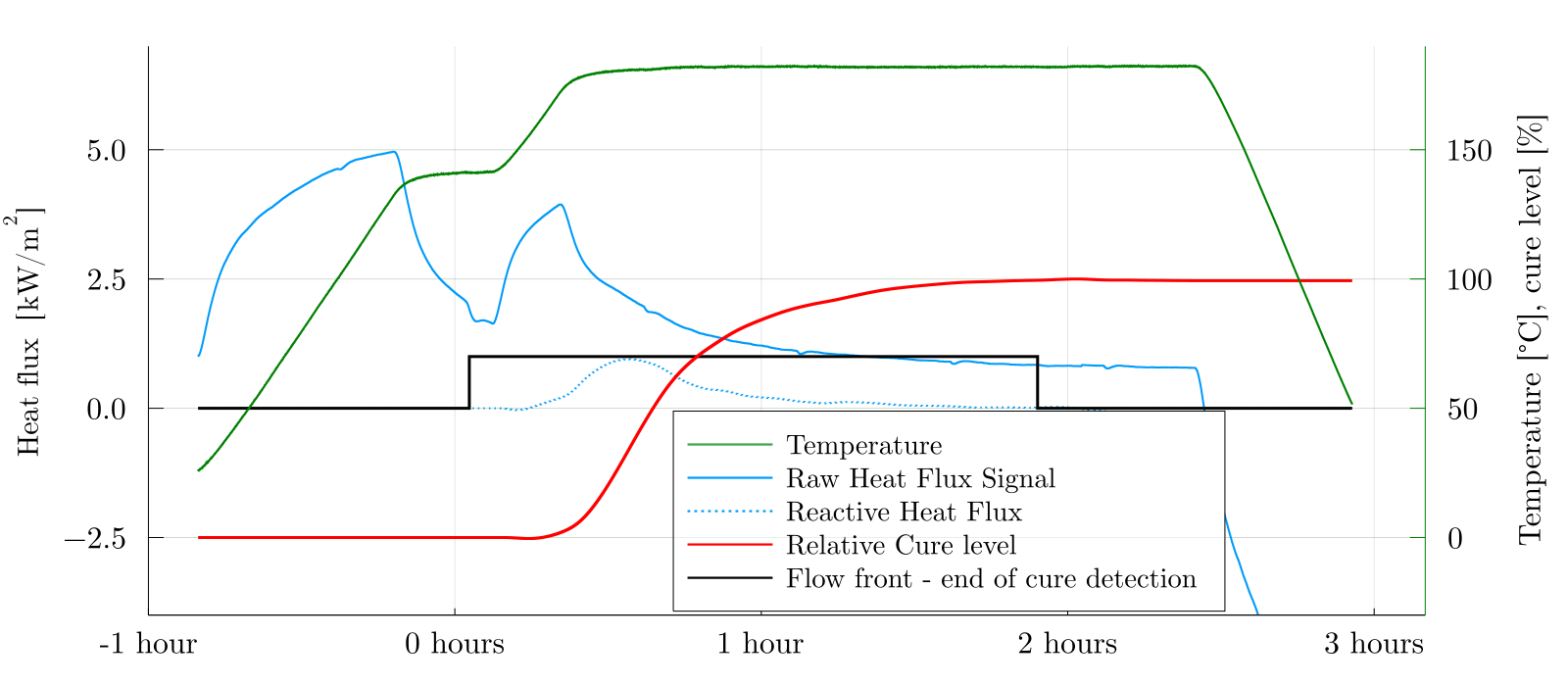

이는 아래 곡선에서 볼 수 있으며, 여기서 t=0시간은 주입 시작입니다. 경화 시간은 온도가 180°C에 도달하고 경화 종료가 상대 경화 수준의 99%에 해당할 때 시작됩니다(오른쪽 세로 축 참조). 경화의 끝은 또한 원시 열유속 안정화와 일치합니다.

이것은 유리 전이 온도(Tg ) 합성물의 경우. "DMA 결과는 RTM 6 수지의 경우 Tg 180°C에서 90분 동안 경화 후에도 변함이 없습니다.”라고 덧붙였습니다.

두께의 영향도 조사되었습니다. "TME가 센서 데모 시험에서 테스트한 첫 번째 CFRP 플레이트는 두께가 2mm 미만이었습니다."라고 Cara는 말합니다. "이 플레이트는 또한 높은 섬유 부피(50-60%)와 느린 경화 주기를 갖고 있어 발열 및 열 응력 및 부품 품질과 관련된 잠재적 문제를 방지할 수 있습니다. 이 모든 것은 우주항공 부품의 경우 매우 정상적인 현상이지만, 이는 수지가 매우 적다는 것을 의미하므로 수지 반응에 의해 방출되는 열유속량이 적습니다. 그래서 우리는 실제로 도구와 부품을 가열하는 바다 내에서 수지 경화로 인한 열유속의 바늘을 찾고 있었습니다.”

즉, Cara가 설명하는 것처럼 “대부분의 항공우주 RTM 경화 주기에는 한 온도에서 수지를 주입한 다음 더 높은 두 번째 온도에서 경화를 위해 램프를 사용하는 것이 포함됩니다. 따라서 사출을 마치면 도구를 경화 온도로 가열하여 전체 시스템에서 큰 열유속을 생성합니다.” 그러나 DSC 테스트와 마찬가지로 열유속 센서로 경화를 모니터링하는 핵심은 중합/경화 중에 방출되는 열을 측정하고 이러한 측정값을 성형 시스템 및 시간의 온도 대 온도 곡선으로 표시하는 것입니다. "그래서 우리는 수지 반응의 열유속을 식별할 수 있도록 금형 가열의 기준선과 부품으로의 열 전도를 빼는 데 도움이 되는 방법을 발명했습니다."

따라서 초기 박판의 공정 조건이 매우 까다로웠음에도 불구하고 Cara는 다음과 같이 말했습니다. 그러나 더 두꺼운 부품을 만들어 부품 두께에 따른 열유속 수준의 차이를 정확히 볼 수 있었고 얇은 부품에서 경화 모니터링을 검증했습니다." 위의 곡선(시작 사진에도 표시됨)은 3.2mm 두께의 판에 RTM 6 수지를 사용하여 얻은 것입니다.

그러나 수지 유동 선단 검출에 대한 결과는 더 문제가 있었습니다. Cara는 “출구 근처의 센서의 경우 흐름을 매우 잘 볼 수 있었지만 수지가 매우 늦게 도착한 중앙 근처의 센서에서는 그렇지 않았습니다. “열유속 센서를 사용한 흐름 전면 감지는 수지 흐름이 국부 열장 변화를 생성해야 합니다. 이것은 수지가 프리폼과 같은 온도가 아닐 때 발생합니다.” 그는 0.1°C보다 큰 ΔT가 감지에 충분하다고 말합니다. “그러나 얇은 CFRP 판을 사용하여 금형의 온도가 매우 균일했고 수지가 매우 느리게 도착했습니다. 따라서 열 대비는 전체 시스템의 열 노이즈 대 수지 도달을 감지하기에 충분하지 않았습니다. 그러나 출구에 수지가 도달하는 속도는 러너[프리폼과 몰드 가장자리 사이의 간격, "RAPM의 복잡한 형상 부품 제조" 참조]로 인해 더 빨랐습니다. 이 러너는 감지 및 모니터링이 더 쉬운 더 큰 열 대비를 생성하는 데 도움이 됩니다. "

Cara는 이 수지 유동 전면 모니터링이 센서 내에 통합 가열 기능을 사용하는 TFX가 개발한 새로운 능동 센서로 개선될 수 있다고 제안합니다. "이를 통해 센서는 본질적으로 어려운 부품 및 프로세스에 필요한 열 대비를 제공하는 데 도움이 됩니다."라고 그는 설명합니다.

Torres는 "지금까지 완료한 작업에 만족하지만 이것은 첫 번째 단계에 불과합니다. 목표는 이러한 열유속 센서를 사용하여 생산 환경에서 복합 재료 처리를 관리하는 것입니다.” 이것은 수지 도달에 따라 센서 시스템에서 사출 장비로, 그리고 경화 곡선의 제로 기울기를 기반으로 프레스로 신호를 자동으로 전송함으로써 가능하다고 Cara는 말합니다. Torres는 TME가 온도와 압력을 관리하는 사출기 및 RTM 프레스용 공정 제어 시스템을 가지고 있다고 덧붙였습니다. "다음 단계는 TFX 센서를 이러한 제어 시스템에 통합하고 랩톱에서 전체 프로세스를 관리하는 것입니다."라고 그는 말합니다. Cara는 TFX 센서 및 데이터 수집이 압력 센서(예:Kistler, Winterthur, Switzerland)와 함께 작동하여 이러한 전체 프로세스 제어를 지원하고 그의 회사에서 열유속, 온도 및를 측정할 센서를 개발하고 있다고 말합니다. 엠> 단일 통합 장치의 압력

그러나 이 프로세스 제어가 경제적입니까? Cara는 모니터링 시스템에 대한 초기 $10-30,000 투자는 일반적으로 개발 단계에서 수익을 달성하여 개선된 프로세스 및 부품 이해를 통해 시행착오를 줄인다고 말합니다. "그런 다음 시스템은 생산 과정에서 비용을 절감하고 주기 시간을 줄이며 반복성을 보장하고 드리프트 또는 부적합을 조기에 감지합니다."

GKN Fokker에서 Vergouwen은 사이클 시간을 단축하고 비용을 개선할 수 있는 능력이 입증되면 “INNOTOOL 4.0 및 HECOLAG 프로젝트에서 시연된 유형의 랜딩 기어 구성 요소뿐만 아니라 모든 유형의 복합 재료를 상상하는 것이 가능합니다. 부속. 그것은 우리의 디자인 공간을 열어주고 경량 랜딩 기어의 한계를 더욱 확장할 수 있게 해 줄 것입니다.” Besson은 "이러한 유형의 공정 제어는 모든 종류의 금형 및 복합 부품에 대해 개발할 수 있습니다."라고 하는 훨씬 더 광범위한 응용 분야를 보고 있습니다.

수지

속도는 제조업체가 용접 자동화 시스템을 구매할 때 고려하는 가장 큰 요소 중 하나입니다. 그래서 많은 사람들이 Motoman SSA2000 용접 로봇을 선택합니다. 이 로봇은 주기 시간 단축, 고품질 용접 수행, 프로그래밍 시간 단축과 같은 이점이 있는 제조업체를 위한 고속 아크 용접 옵션으로 설계되었습니다. Motoman SSA2000은 확실히 속도를 찾고 있다면 원하는 로봇입니다. 이 로봇은 4명의 작업자가 해야 할 일을 짧은 시간 안에 수행할 수 있습니다. 작업자가 용접 공정 전체에서 용접 위치를 확인해야 하는 동안 이 로봇

MIG 용접은 산업계에서 사용되는 가장 일반적인 용접 유형 중 하나이므로 Fanuc Robotics와 같은 회사가 MIG 용접 자동화의 최전선에 있다는 것은 놀라운 일이 아닙니다. Fanuc은 Fanuc의 TorchMate 비전 센서 및 ArcTool 소프트웨어와 같은 도구를 통해 이동 및 조정을 개선하는 동시에 제조업체의 시간과 비용을 절약할 수 있는 일련의 MIG 용접 로봇을 보유하고 있습니다. Fanuc의 iRVision Torchmate 비전 센서를 사용하면 Fanuc의 MIG 용접공이 토치 또는 와이어 팁 위치의 변화를