CETMA:이탈리아의 복합 R&D 및 혁신

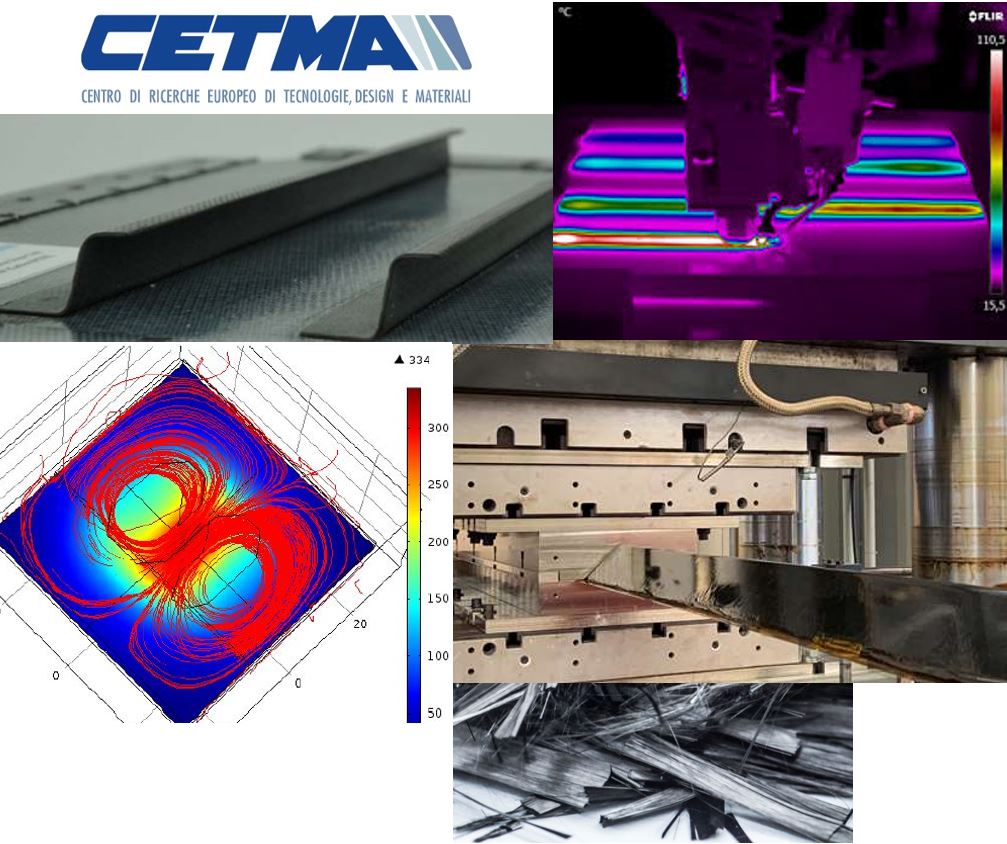

1994년에 설립된 Centro di Ricerche Europeo di Technologie, Design e Materiali(CETMA, Brindisi, Italy)는 4,000제곱미터 시설과 75명의 직원을 보유한 이탈리아 최대의 독립 연구 및 기술 조직 중 하나입니다. 20년 이상 동안 CETMA는 복합 재료에 강력하게 투자하여 광범위한 전문 지식을 얻었습니다.

<울>

구성 요소 설계 및 프로토타입 제작

새로운 복합 프로세스

복합재료 및 플라스틱 재활용 공정

비용, 지속 가능성, 비율 등에 대한 프로세스 최적화

실시간 프로세스 모니터링

비파괴 검사(NDT)

생산 및 서비스 중 실시간 및 원격 구조 상태 모니터링(SHM)

REACH 컨설팅

열가소성 스탬핑, 연속 압축 성형(CCM) 및 프리프레그 압축 성형(PCM)

액체 주입, 수지 이송 성형(RTM) 및 동일한 적격 RTM(SQRTM)

오토클레이브(OOA) 프리프레그 없음

유도 용접

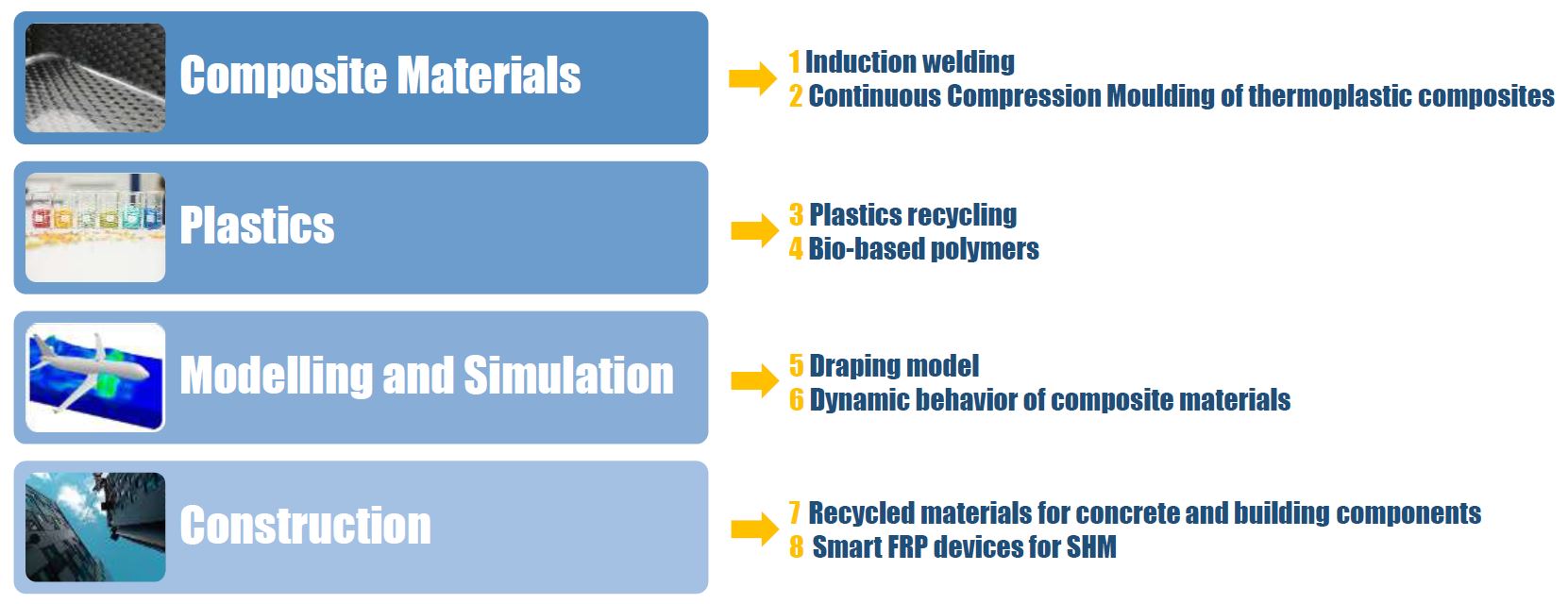

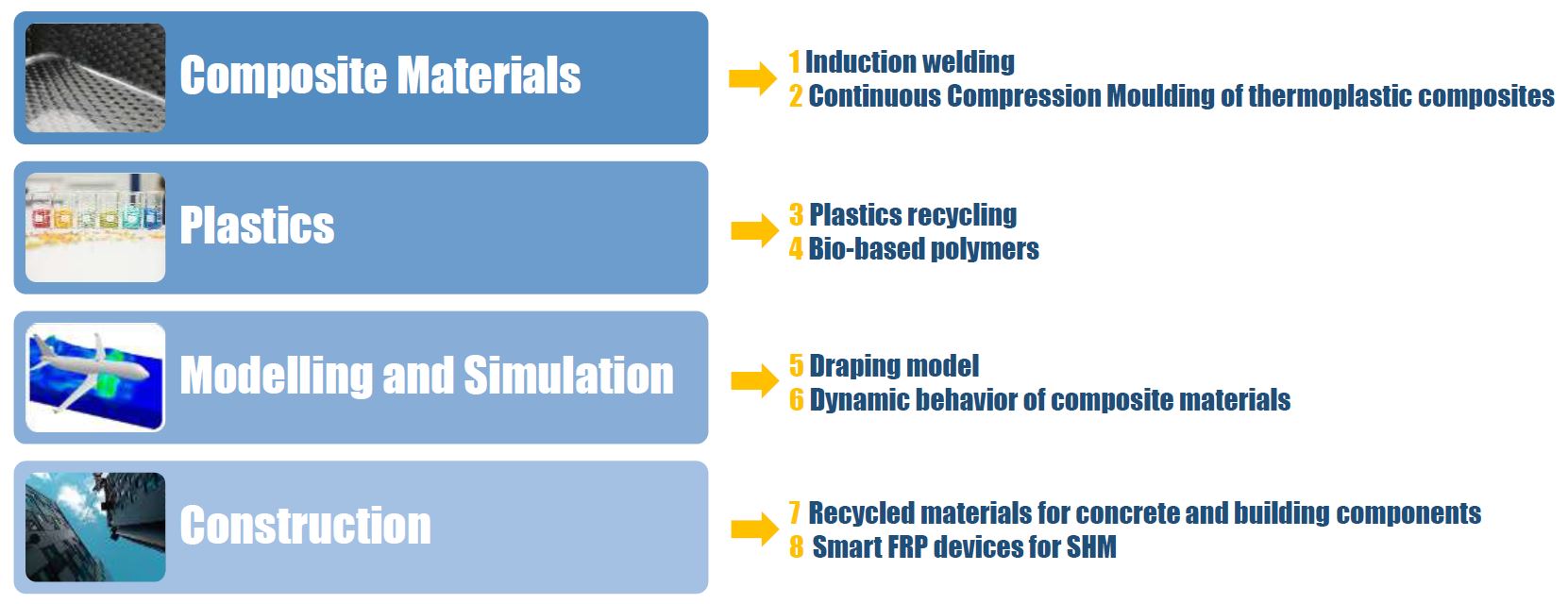

CETMA의 주요 목표는 기업과 혁신을 지원하는 것입니다. 4개의 주요 연구실에서 제공되는 CETMA의 복합 재료 활동은 4개의 영역으로 구성된 AMP(Advanced Materials and Processes) 부서 내에서 구성됩니다.

<울>

재료 및 특성

기술 및 프로세스

모델링 및 시뮬레이션

진단 및 구조적 상태 모니터링

AMP는 재료, 항공, 토목 및 화학 엔지니어뿐만 아니라 화학자, 재료 과학자, 건축가 및 여러 기술자를 포함하여 30명의 직원을 고용하고 있으며 이는 다학문 팀에 대한 믿음에 부합합니다.

열가소성 복합 재료의 강도

CETMA의 AMP 부서 책임자인 Alessandra Passaro는 "우리는 복합 재료에 대한 전체 스펙트럼의 서비스를 제공하지만 현재로서는 열가소성 재료에 대한 우리의 활동이 우선 순위 영역 중 하나입니다. 다양한 종류의 열가소성 매트릭스 폴리머가 모두 당사 연구실에서 처리되었습니다. 우리는 2004년에 TWINTEX 혼합 섬유로 작업을 시작했으며 대략 15년 전에 단순 프레스를 사용한 압축 성형 작업을 시작했습니다. 이제 우리는 특허받은 연속 압축 성형(CCM) 및 유도 용접 기술을 개발했습니다. 우리는 이러한 공정에 사용할 수 있는 모든 열가소성 복합 재료를 분석했습니다.”

CCM 라인은 PPS, PEEK, PEKK 또는 PAEK를 사용하여 일정한 단면 부품을 제조할 수 있습니다. 그러나 CETMA 프로세스는 XELIS(독일 마크도르프) 및 ATC Manufacturing(미국 아이다호 포스트폴스)과 같은 회사에서 사용하는 프로세스와 어떻게 다릅니까? (CW 기사:"항공우주급 압축 성형" 및 "항공우주 분야의 열가소성 복합 재료 가속화" 참조) Passaro는 다음과 같이 설명합니다. 우리의 기술은 사용할 수 있는 지오메트리 및 매트릭스 재료와 관련하여 더 유연합니다. 아직 개발 중입니다.” 특허를 받았지만 기술은 아직 개발 중이며 일부 측면은 독점적입니다. CETMA가 CCM을 추구한 이유는 그렇지 않습니다. Passaro는 "연속 열가소성 복합 공정에 대한 사용과 필요성이 증가하고 있음을 확인했습니다."라고 말합니다. “XELIS는 기계 공급업체가 아닌 제품 회사입니다. 우리는 독립적인 R&D 조직이므로 다른 관점에서 기술에 투자하고 개발합니다.”

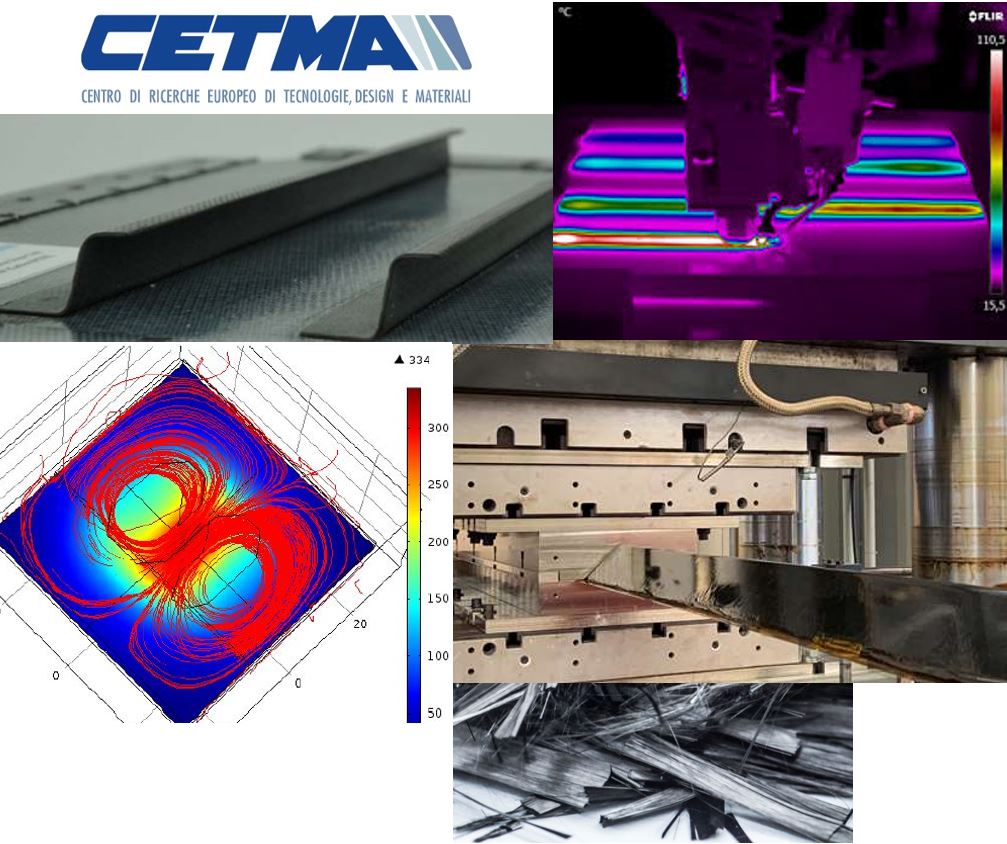

이에 대한 한 가지 예는 금형의 온도 분포를 분석하기 위한 광범위한 공정 시뮬레이션입니다. "시뮬레이션 결과를 통해 시간 경과에 따른 재료의 온도 변화에 대한 완전한 그림을 얻을 수 있었습니다."라고 그녀는 설명합니다. /P>

유도 용접 조립

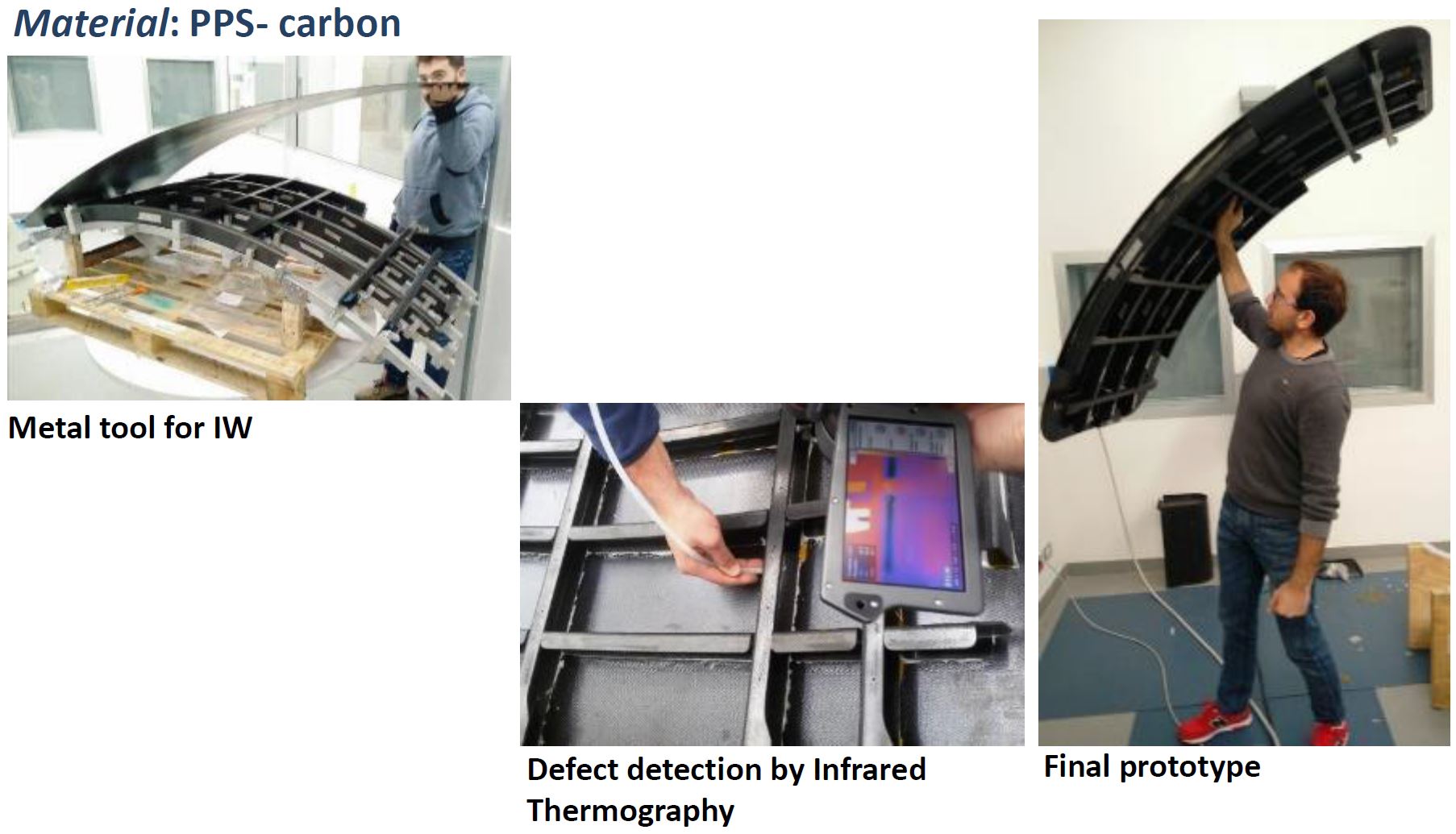

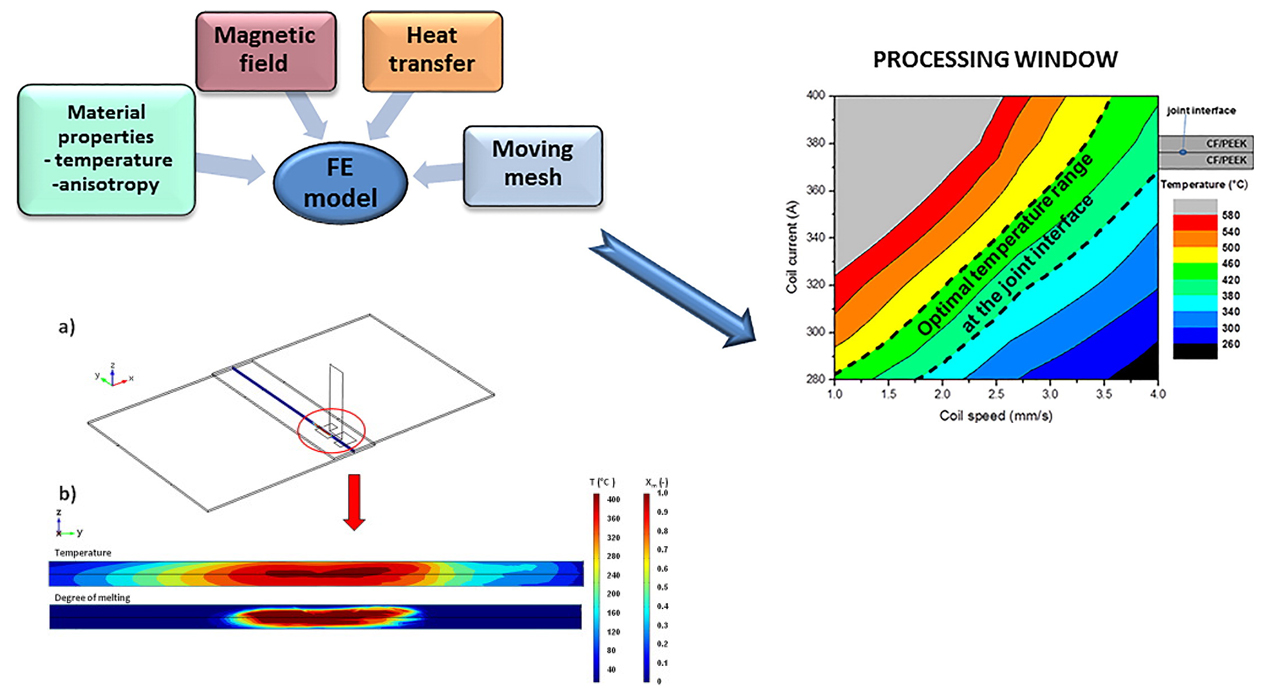

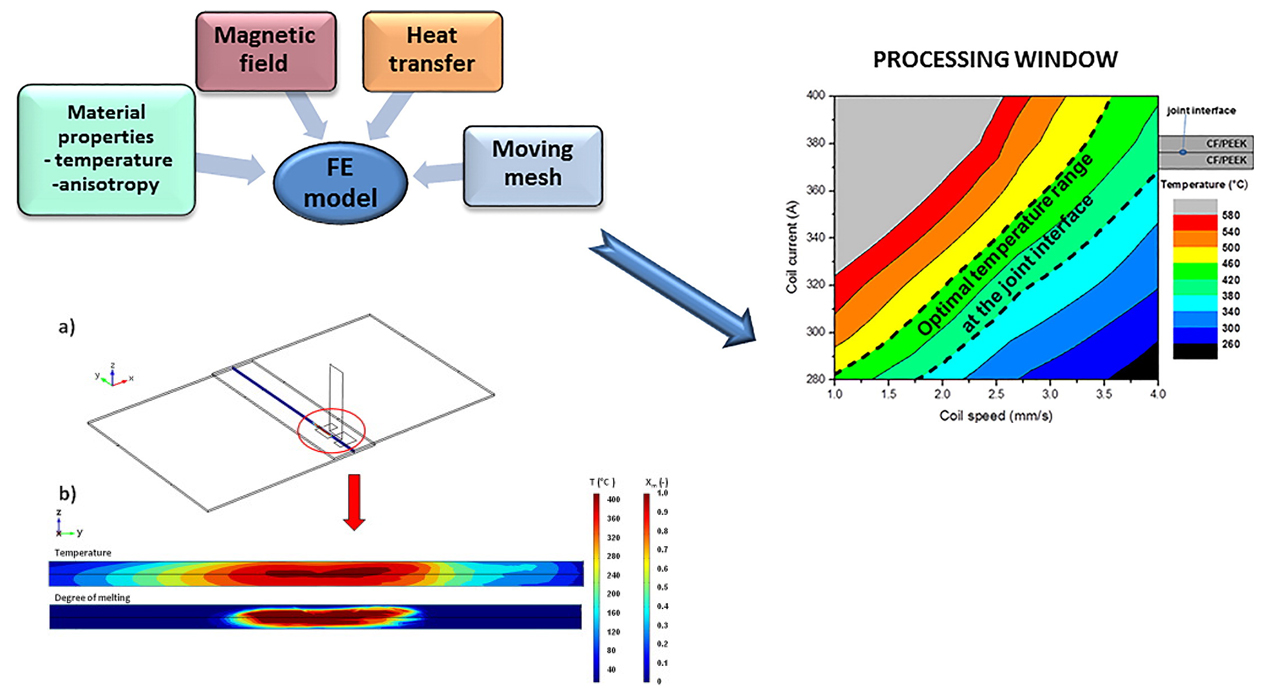

CETMA의 열가소성 복합 재료 전문 지식의 또 다른 핵심 부분은 웰드라인 내에서 열을 유지하기 위한 제어 시스템과 냉각을 포함하는 특허 받은 유도 용접 기술입니다. CETMA는 파트너인 EURECAT(스페인 바르셀로나)와 함께 이 기술을 사용하여 Clean Sky 2 KEELBEMAN 프로젝트에서 Airbus A320 유형 항공기용 열가소성 합성 킬 빔으로 CCM 프로파일과 플레이트를 조립했습니다. 내 2020년 1월 블로그 "Clean Sky 2를 위한 열가소성 복합 재료 및 RTM 향상 ..."은 이 프로젝트와 CETMA의 용접에 대한 세부 정보를 제공합니다.

Passaro는 "우리는 두 가지 유형의 유도 용접 시스템을 개발했습니다. 하나는 평평한 표면을 위한 고정 기계이고 다른 하나는 복잡한 3D 형상을 위한 로봇 기반 기계입니다. 둘 다 웰드라인에 추가 재료 없이도 산업 규모의 연속 용접을 가능하게 하면서도 어셈블리에서 매우 높은 접착 성능을 제공합니다.”

CETMA는 탄소 섬유 직조 직물과 단방향(UD) 테이프뿐만 아니라 다양한 매트릭스 재료를 사용하여 만든 복합 라미네이트에 대한 유도 용접을 시연했습니다:PPS, PEEK, PEI, PEKK, PP, PA6, PA12 및 하이브리드 열경화성 에폭시/PVB( 폴리비닐 부티랄) 열가소성 시스템.

또한 유도 용접 프로세스에 컴퓨터 모델링 및 시뮬레이션에 대한 전문 지식을 적용했습니다. "이를 통해 용접 중 접합 영역의 온도 변화를 예측할 수 있어 공정 매개변수를 최적화하는 데 근본적인 도움이 됩니다."라고 Passaro는 말합니다.

Clean Sky 2 및 복합 R&D 프로젝트

KEELBEMAN 외에도 CETMA의 AMP 부서는 현재 4개의 다른 Clean Sky 2 프로젝트에 참여하고 있습니다.

TRINITI - 항공기용 다중 재료 열가소성 고압 질소 탱크 (JTI-CS2-CFP09-2018-02). 2019년에 시작된 2개년 프로젝트는 소방 목적으로 질소를 장기간 저장하기 위한 프로토타입 항공기 탱크를 만드는 것을 목표로 합니다. Diehl Aviation(Gilching and Dresden, Germany)은 이 프로젝트의 주제 관리자입니다. 파트너에는 항공우주 R&D 연구소 Novotech s.r.l도 포함됩니다. (Naples, Italy), Composites Testing Laboratory (Inverin, Co. Galway, Ireland). 이 프로젝트는 다층 및 다기능 라이너/라미네이트를 형성하기 위한 공압출과 같은 공정의 조합을 통해 복합 재료 열가소성 복합 탱크를 제조한 다음 레이저 보조 자동 섬유 배치(AFP)를 사용한 현장 통합(ISC)이 뒤따를 것입니다. ). (ISC AFP에 대한 자세한 내용은 "열가소성 복합재 항공 구조 통합, 1부 및 2부"를 참조하십시오.) TRINITI의 한 가지 목표는 극저온 환경에서 미세 균열을 줄이거나 없애는 것입니다. 현재 CETMA는 항공우주 압력 용기의 요구 사항을 충족할 수 있는 모든 열가소성 재료를 식별하기 위해 노력하고 있습니다.

예비 – 지역 항공기 동체 배럴 지상 시연을 위한 전면적인 혁신적인 합성 인원 및 화물 바닥 그리드 – (JTI-CS2-2017-CfP07-REG-01-14). 2018년 10월에 시작된 이 18개월 프로젝트는 탄소 섬유 강화 열가소성(TP) 복합 재료를 사용하여 만든 본격적인 승객 및 화물 바닥 그리드를 제조하는 것을 목표로 합니다. 고도로 자동화된 생산은 조립을 위한 점진적 롤 성형 및 유도 용접으로 구성됩니다. 목표는 기존의 금속 및 열경화성 복합재 솔루션에 비해 무게와 반복되는 비용을 줄이는 것입니다. 복합 바닥 그리드는 지상 테스트를 위해 Clean Sky 2 지역 항공기 동체 시연기로 조립되고 FAR 25.583 규정에 따라 기술 및 경제적 영향과 화염 저항 성능에 대해 평가됩니다. 주제 리더는 Leonardo이고 CETMA는 기계 제조업체 OMI S.r.l과 협력하여 프로젝트를 조정합니다. (이탈리아 Fogliano Redipuglia).

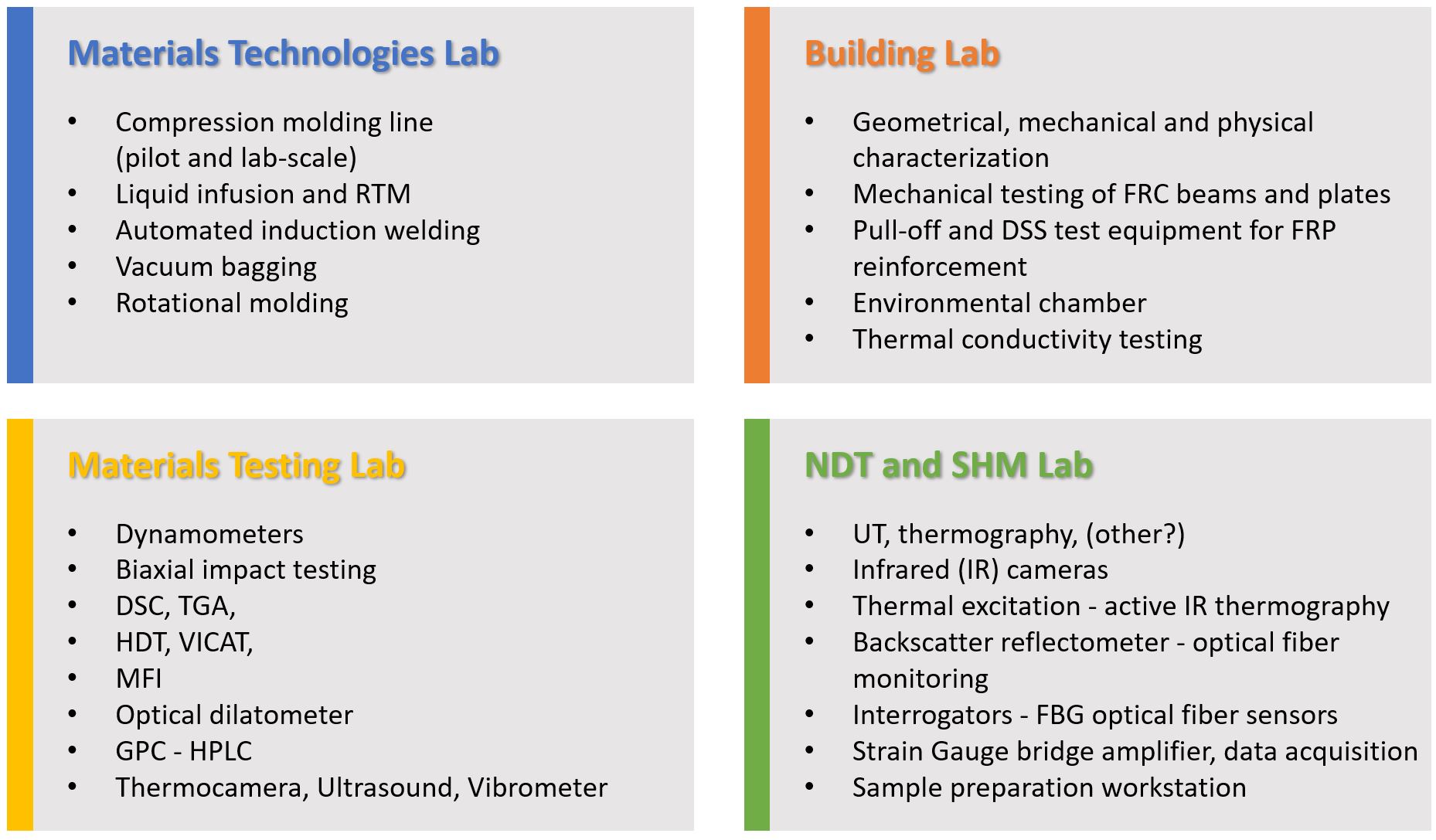

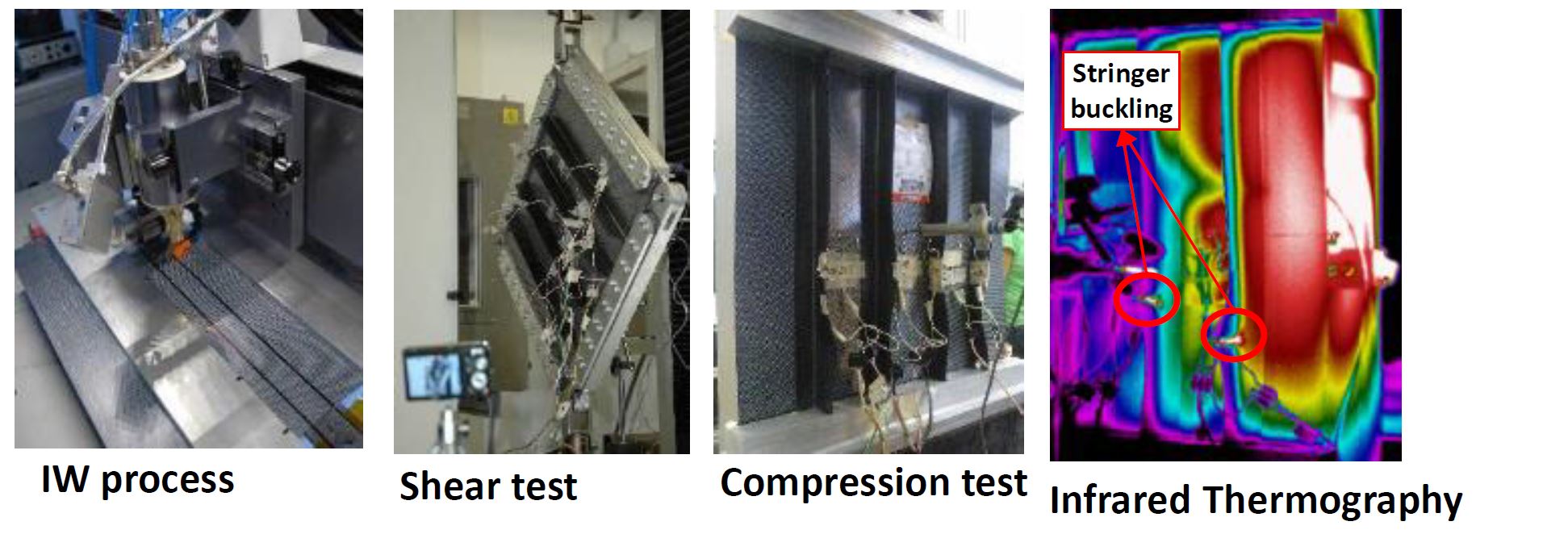

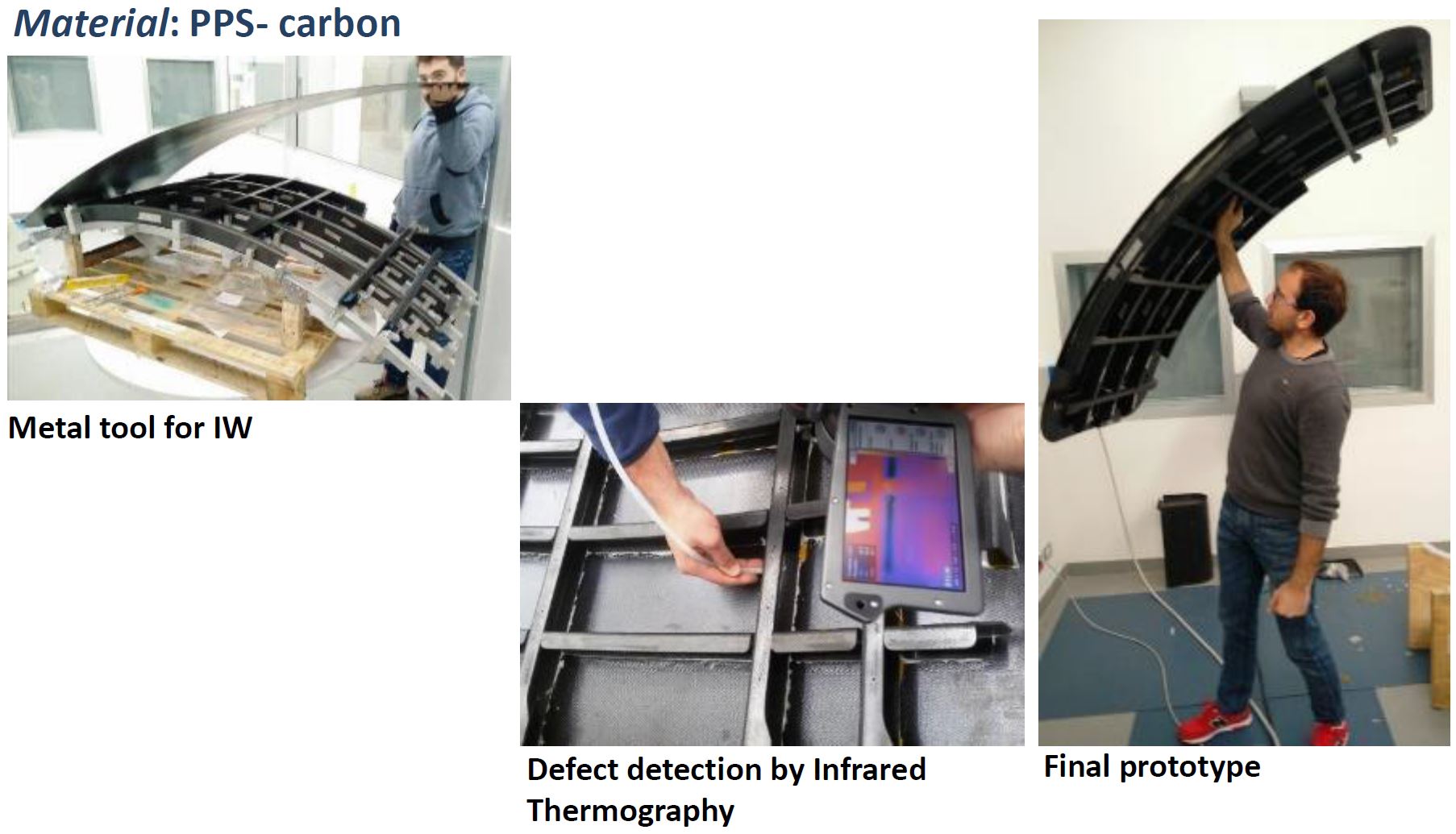

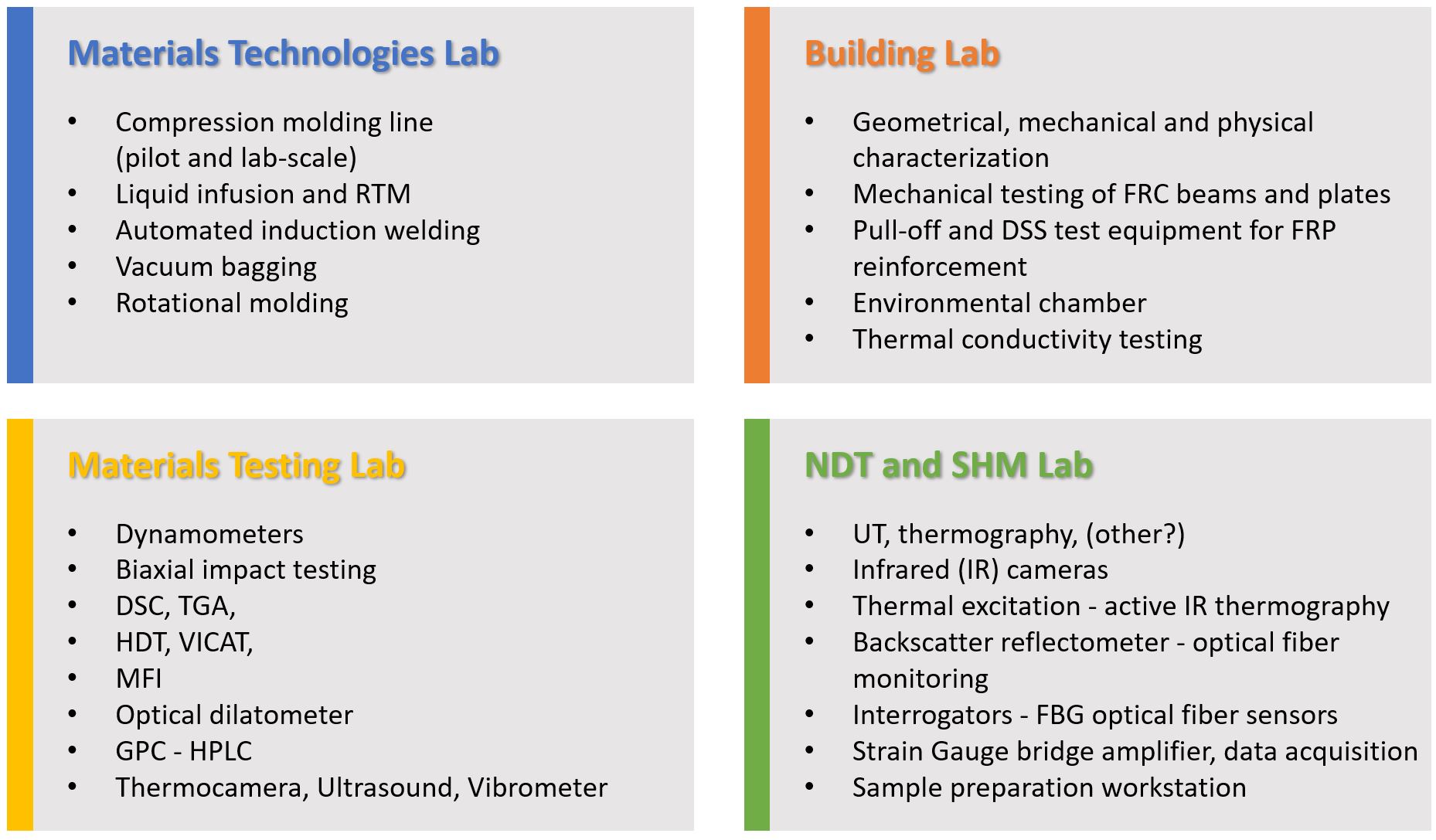

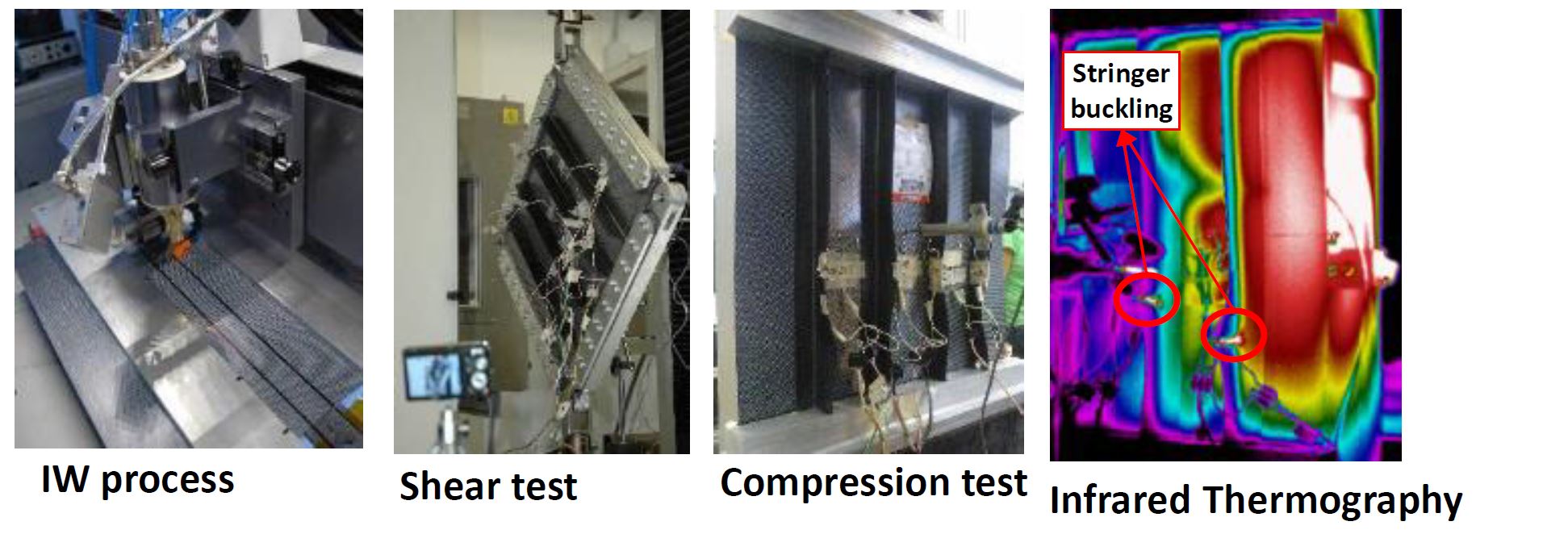

CETMA는 열가소성 합성물 스킨 스트링거의 유도 용접을 비롯한 다양한 공정을 위한 적외선 열화상 촬영(IRT)을 개발했습니다. 어셈블리

(상단) 및 해당 어셈블리의 테스트

(하단) .

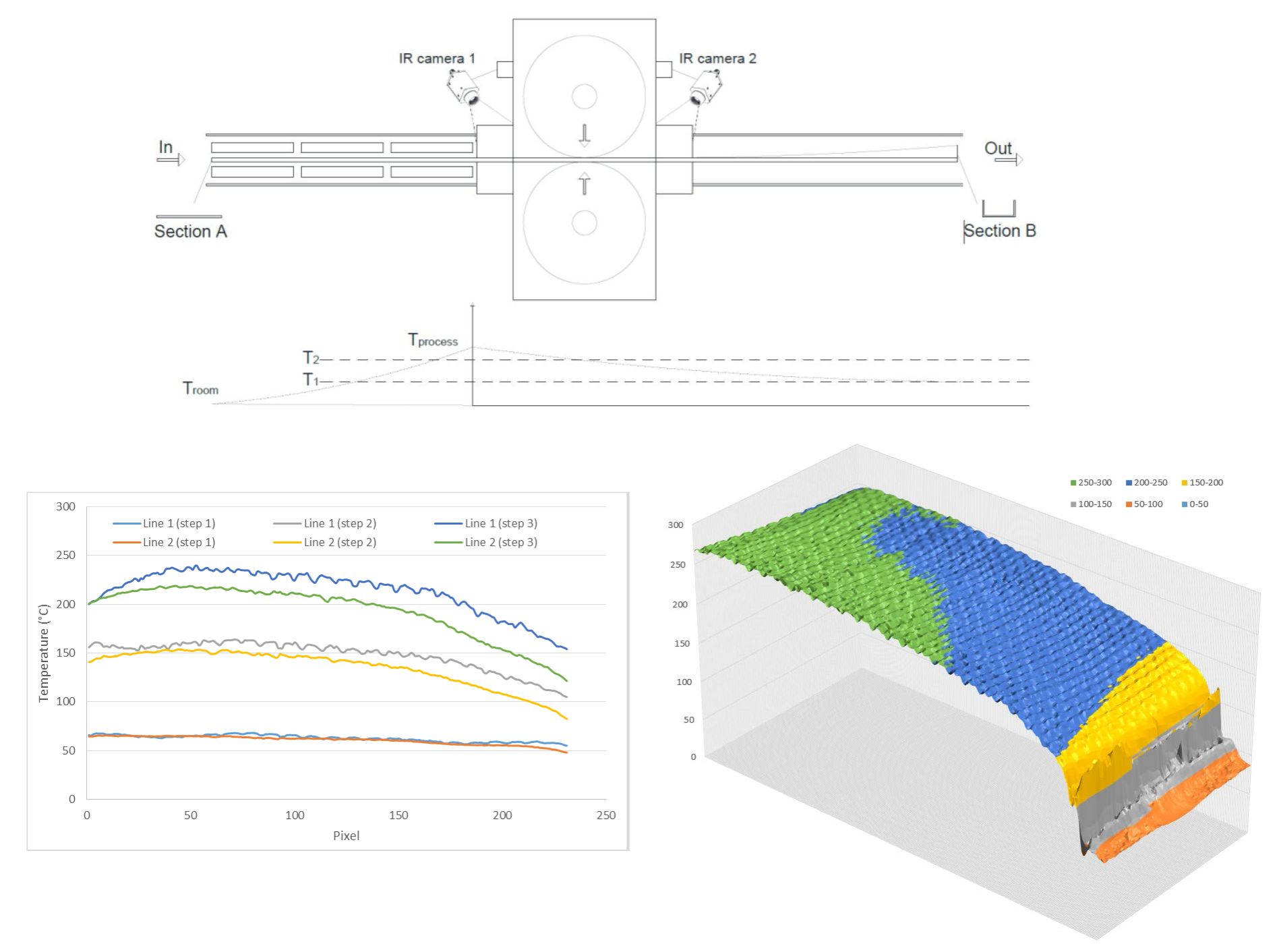

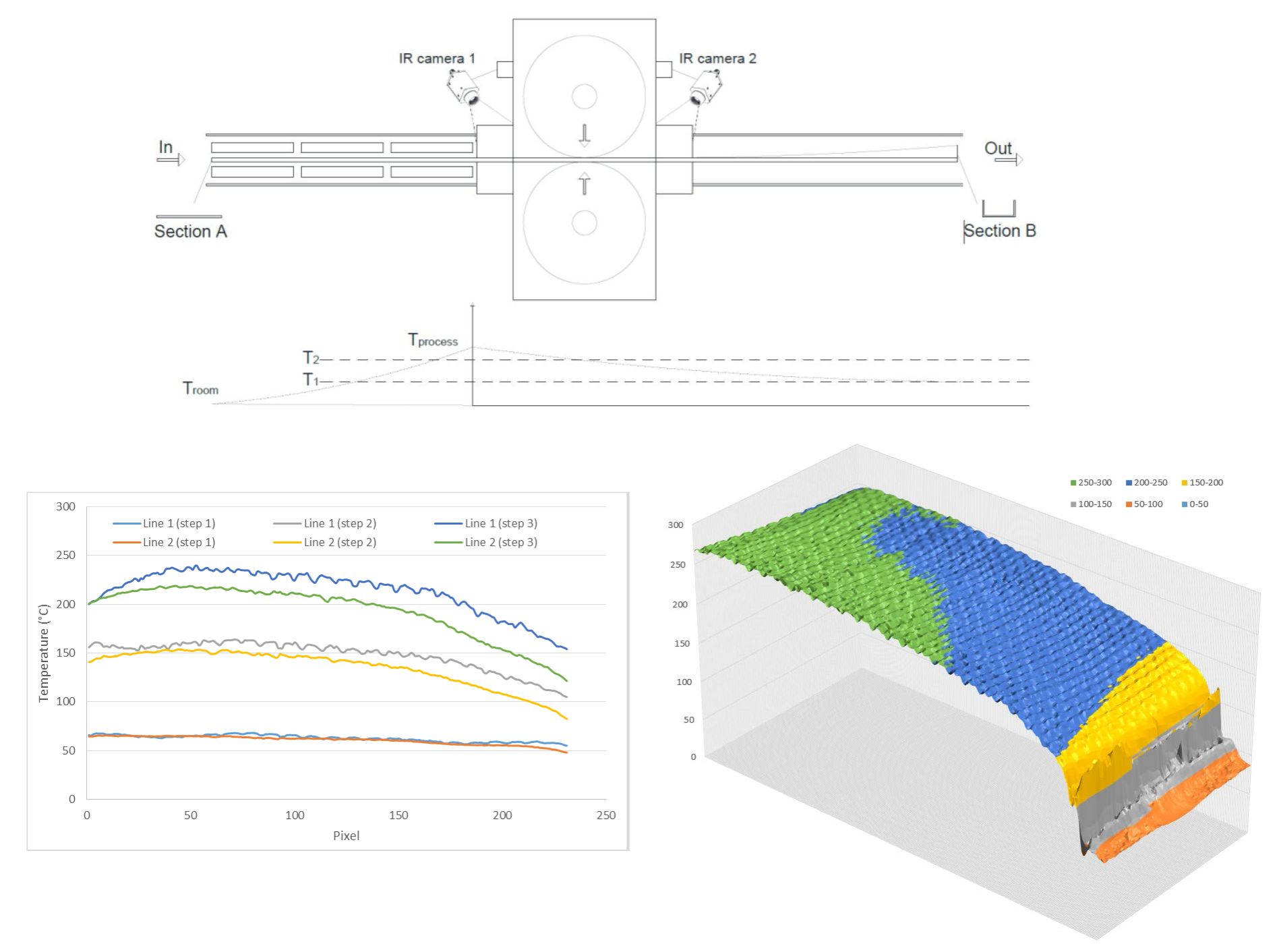

SPARE에 대한 CETMA의 주요 공헌 중 하나는 프로그레시브 롤 성형의 인라인 모니터링을 위한 적외선 서모그래피(IRT)의 개발입니다. 이 공정은 재료 공정 온도, 복잡한 모양 및 설계 두께에 도달할 때까지 TP 복합 라미네이트 롤을 압축 및 가열합니다. "그러나 가장 안쪽 플라이가 매트릭스의 완전한 용융과 통합을 경험하는지 확인하는 것이 중요합니다."라고 Passaro는 설명합니다. “게다가 용융을 보장하지만 폴리머를 분해하지 않는 좁은 온도 범위가 있습니다. IRT는 부품 표면의 복사열 에너지를 높은 정확도로 측정하는 비접촉 방식입니다.”

CETMA는 폐쇄된 장비 내부를 보기 위해 아연 셀레누륨(ZnSe)으로 만든 창을 사용했습니다. IR 파장에 투명하며 최대 500°C의 온도에서 작동합니다. SPARE 프로젝트 프로그레시브 롤 포밍 라인에서 이러한 두 개의 창을 제작했으며 처리된 재료를 거의 수직으로 볼 수 있도록 IRT 카메라가 위에 매달려 있습니다. 편집 가능한 제어 소프트웨어는 값이 정의된 목표 범위를 벗어나는 경우 모니터링, 기록 및 경보를 가능하게 합니다.

프로파일 단면을 통한 재료 온도의 균일성은 두 개의 한계점에서 평가되었습니다. 라인 1은 가열 단계에 가깝고 라인 2는 성형 프로세스를 따라 더 있습니다. 각각은 초기 단계(단계 1), 성형 공정 시작(단계 2) 및 감소된 속도로 성형(단계 3)의 3가지 연속 단계로 나뉩니다(그림 19). IRT는 라미네이트 외부 가장자리의 온도가 중앙 영역보다 낮아 가열 및 기계적 특성이 불균일하다는 것을 보여주었습니다. IRT로 기록된 표면 온도의 3D 표현(그림 20)은 온도 분포를 더 잘 이해하는 데 시각적 도움을 제공했습니다.

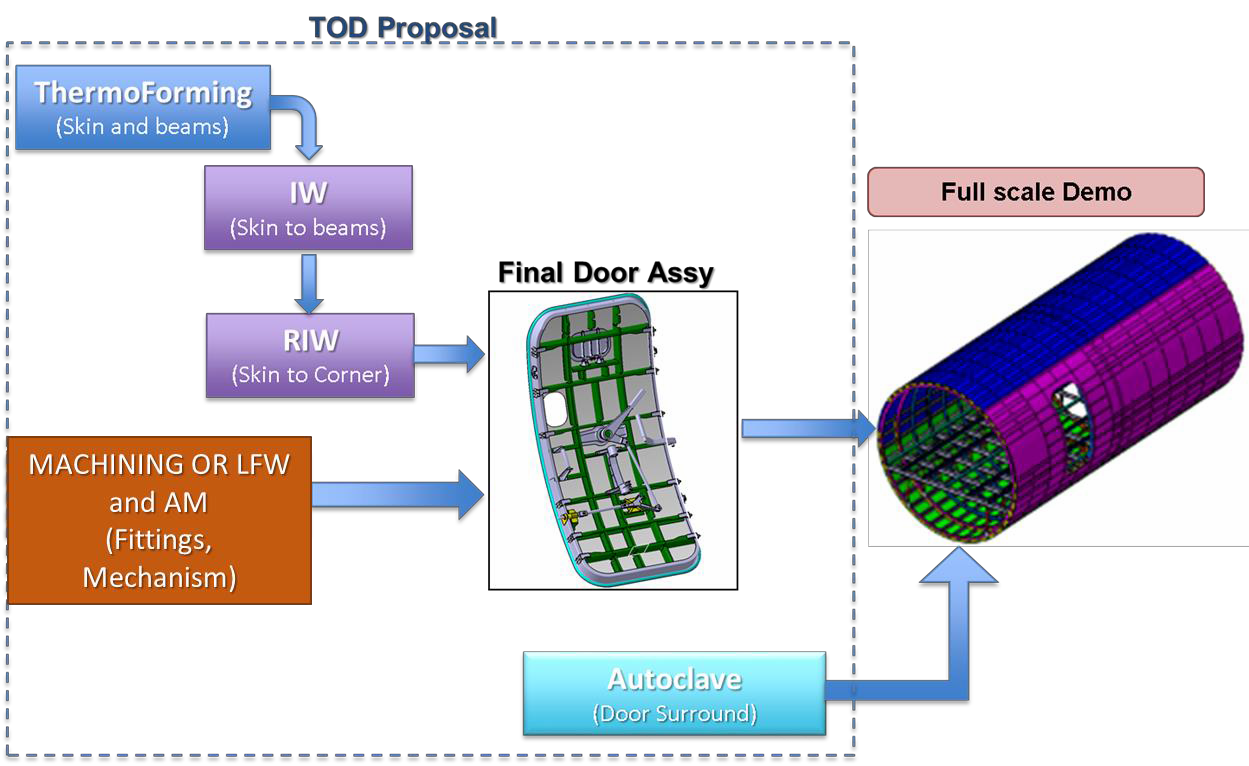

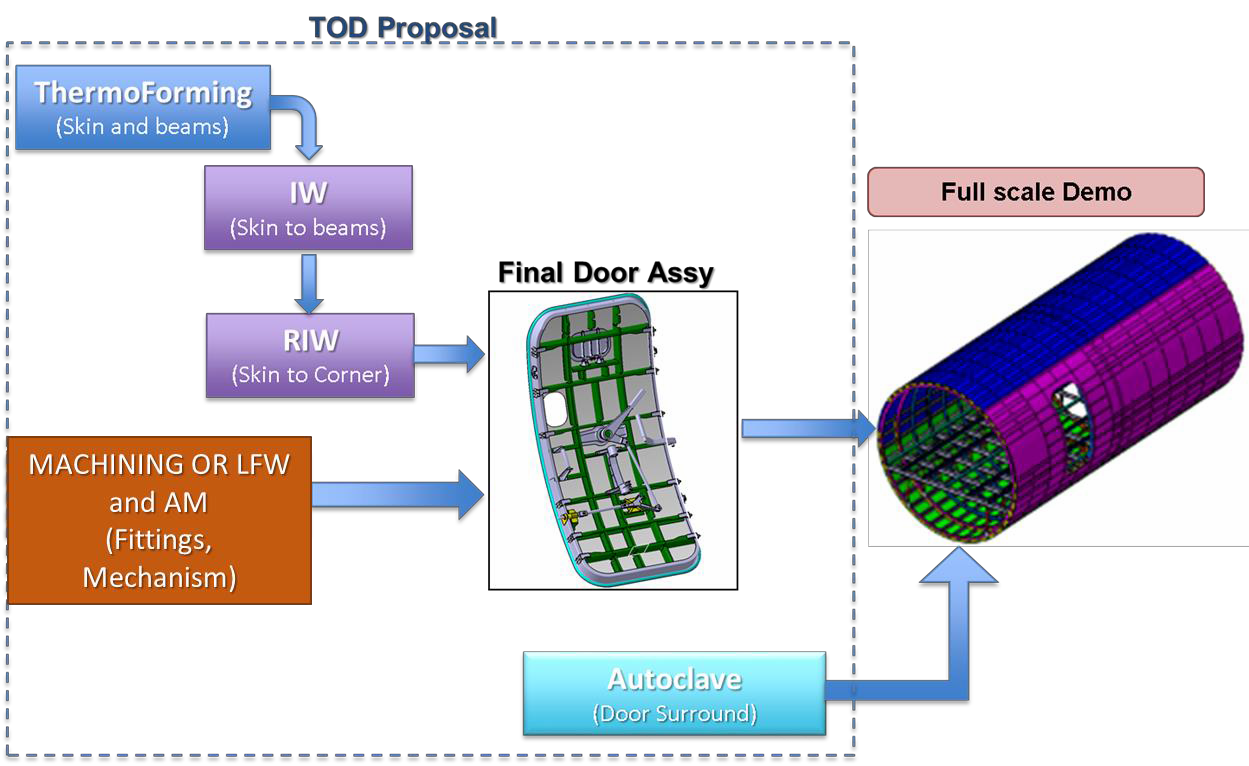

TOD – 도어의 열가소성 수지 (JTI-CS2-2017-CfP07-REG-01-12). TOD는 지역 항공기를 위한 본격적인 열가소성 합성물 도어(동체 하부 구조 포함)의 신속한 생산 및 조립을 개발하고 검증하는 것을 목표로 합니다. TOD는 Clean Sky 2단계 지역 항공기 IADP(Innovative Aircraft Demonstrator Platform)의 일부로, Clean Sky 1단계 Green Regional Aircraft ITD(Innovative Technology Demonstrator)에서 개발된 기술을 2단계를 통해 더 높은 수준의 복잡성과 성숙도로 통합합니다. 비행 테스트 베드와 3개의 대규모 통합 지상 시연기. Leonardo가 이끄는 CETMA는 프로젝트 파트너인 The Welding Institute(TWI, Cambridge, UK) 및 항공우주 Tier 1 및 엔지니어링/산업화 회사 DEMA(Design Manufacturing SpA, Somma Vesuviana, Italy)와 협력할 것입니다.

제안된 접근 방식에는 기계적 패스너를 제거하여 중량 감소를 가능하게 하는 유도 용접(IW) 및 저항성 임플란트 용접(RIW)과 같은 구성 요소 제조 및 접합 공정을 위한 열성형의 최적화 및 검증이 포함됩니다. TOD는 또한 인더스트리 4.0 자동화 및 인라인 모니터링을 발전시켜 강력한 공정 제어를 통해 고품질 부품(결함 없음)의 고속 생산을 지원합니다. 기대되는 이점은 다음과 같습니다.

<울>

최소 15% 무게 감소

센서 및 인라인 모니터링을 통한 폐기물 및 스크랩 10% 감소

표준 오토클레이브 처리에 비해 최대 75% 에너지 절약

적응형 스마트 제조를 통한 반복 비용 감소(유연성 증가, 전체 라인 도구 비용 감소)

제조 및 경량 항공기 운항 중 CO2 배출량 개선

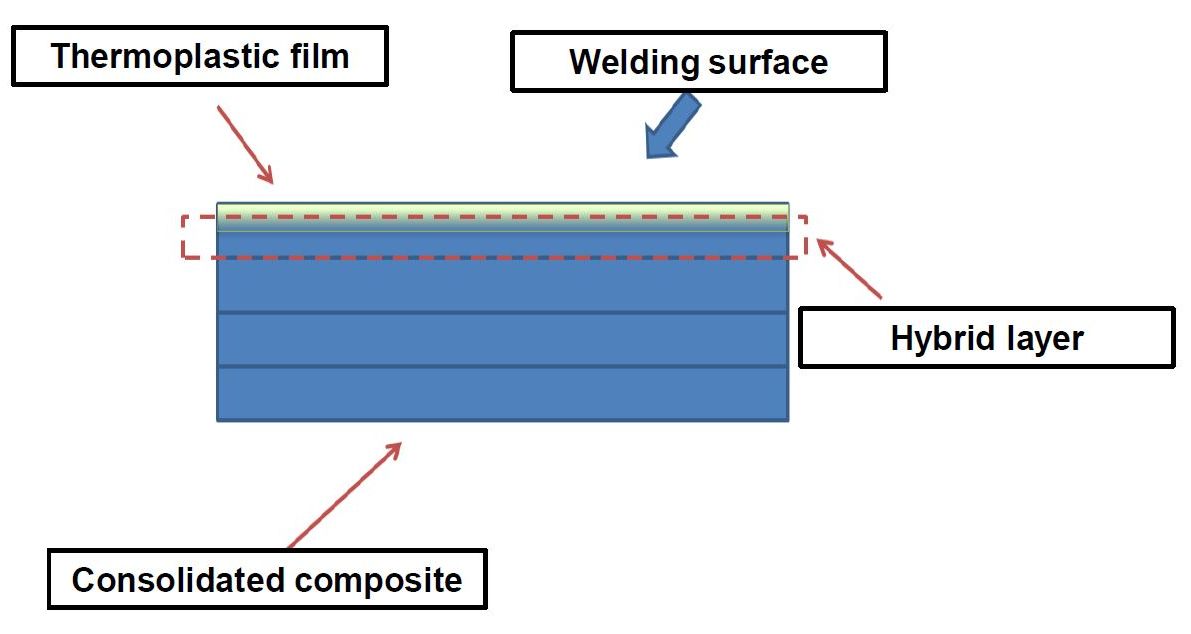

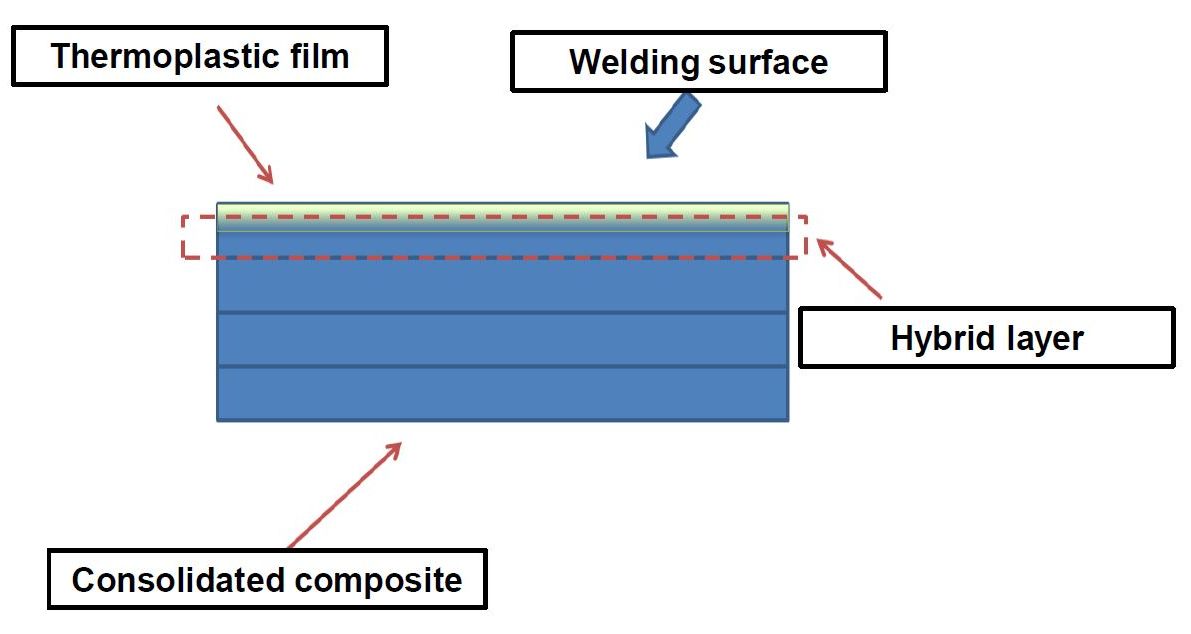

CETMA는 수많은 다른 개발 프로젝트에 참여하고 있습니다. 한 가지 예는 NHYTE입니다. (Out of Autoclave Continuous Automated Technologies에서 제조한 새로운 하이브리드 열가소성 복합 공기 구조)는 다기능 기능을 갖춘 하이브리드 열가소성 매트릭스 재료로 만든 혁신적인 통합 공기 구조를 시연하는 것을 목표로 합니다.

Horizon 2020 프로그램에 따라 자금이 지원되고 NOVOTECH(이탈리아 나폴리)가 이끄는 NHYTE는 2018년 9월에 시작하여 2020년 1월에 종료될 예정이었습니다. 고성능 하이브리드 재료는 비정질 PEI가 추가된 상업용 탄소 섬유/PEEK 프리프레그를 기반으로 합니다. 자동 섬유 배치(ISC AFP)로 현장 통합을 가능하게 하는 필름을 사용한 다음 CETMA의 특허 받은 유도 용접 기술을 통해 조립합니다. CETMA는 하이브리드 복합 재료 및 유도 용접 프로세스 설정의 물리적-기계적 및 가상 테스트로 구성된 광범위한 특성화 캠페인을 완료했습니다.

탄소 섬유 재활용

CETMA의 또 다른 핵심 영역은 재활용입니다. CIRCE 이 프로젝트는 복합 부품 제조 중 발생하는 프리프레그 스크랩을 압축 성형 화합물로 재활용하여 안전화용 발가락 삽입물을 성형하는 데 사용하는 것을 목표로 합니다. CETMA는 이 2차 원료를 특성화하고 신발 인서트의 구조적 성능을 예측하는 수치 모델을 개발할 것입니다. 이 모델은 안전 규정을 충족하기 위해 충격 거동을 분석하고 확인하는 데 도움이 되며 결과는 토 인서트 설계를 수정하고 마무리하는 데 사용됩니다. 이탈리아 프로젝트 팀에는 Base Protection(Barletta), 복합 모터스포츠/자동차 부품 제조업체 HP Composites(Ascoli Piceno), 기계 및 생산 라인 전문업체 Elks Group(Ascoli Piceno) 및 Petroceramics(Stezano)가 포함됩니다.

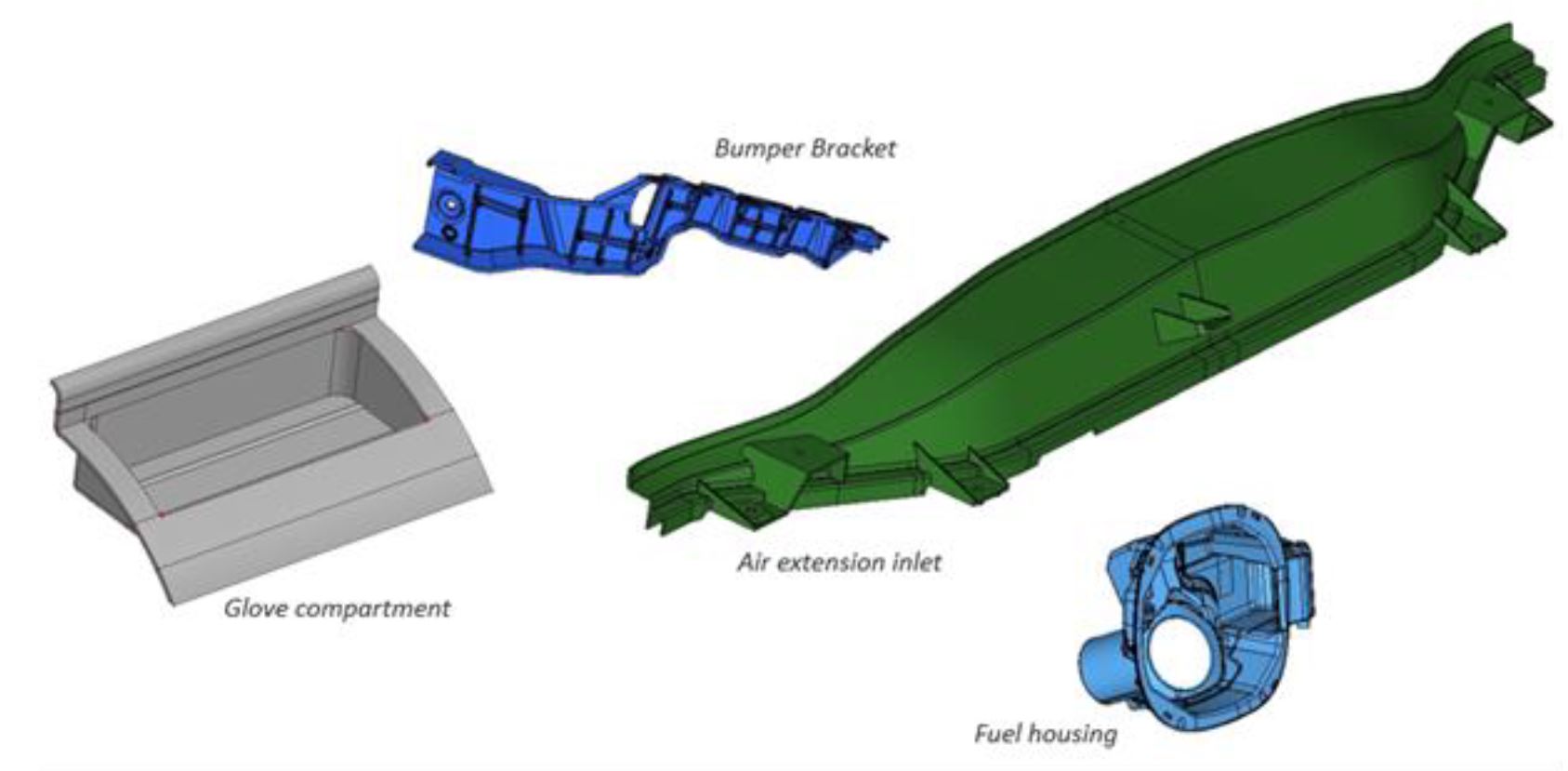

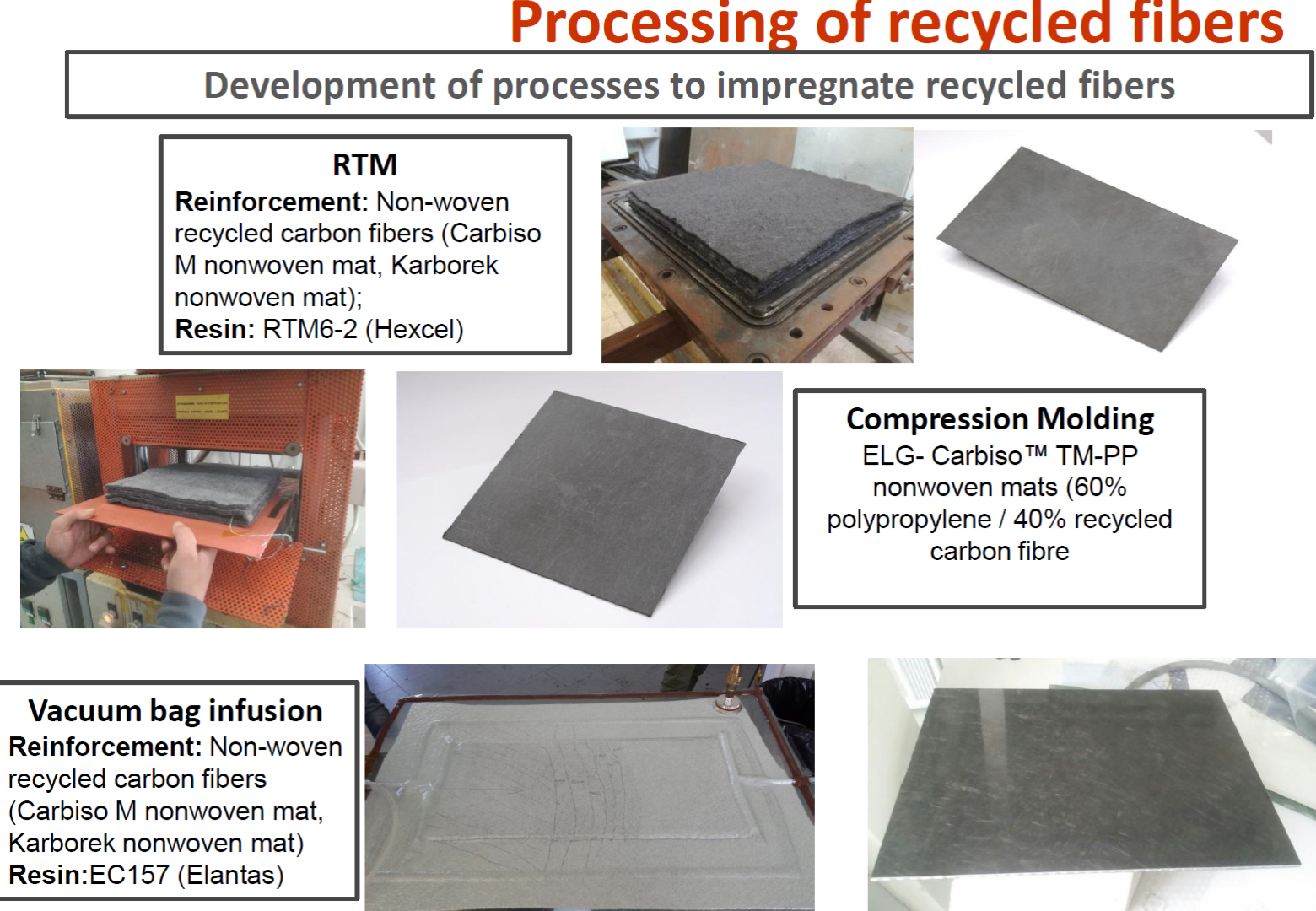

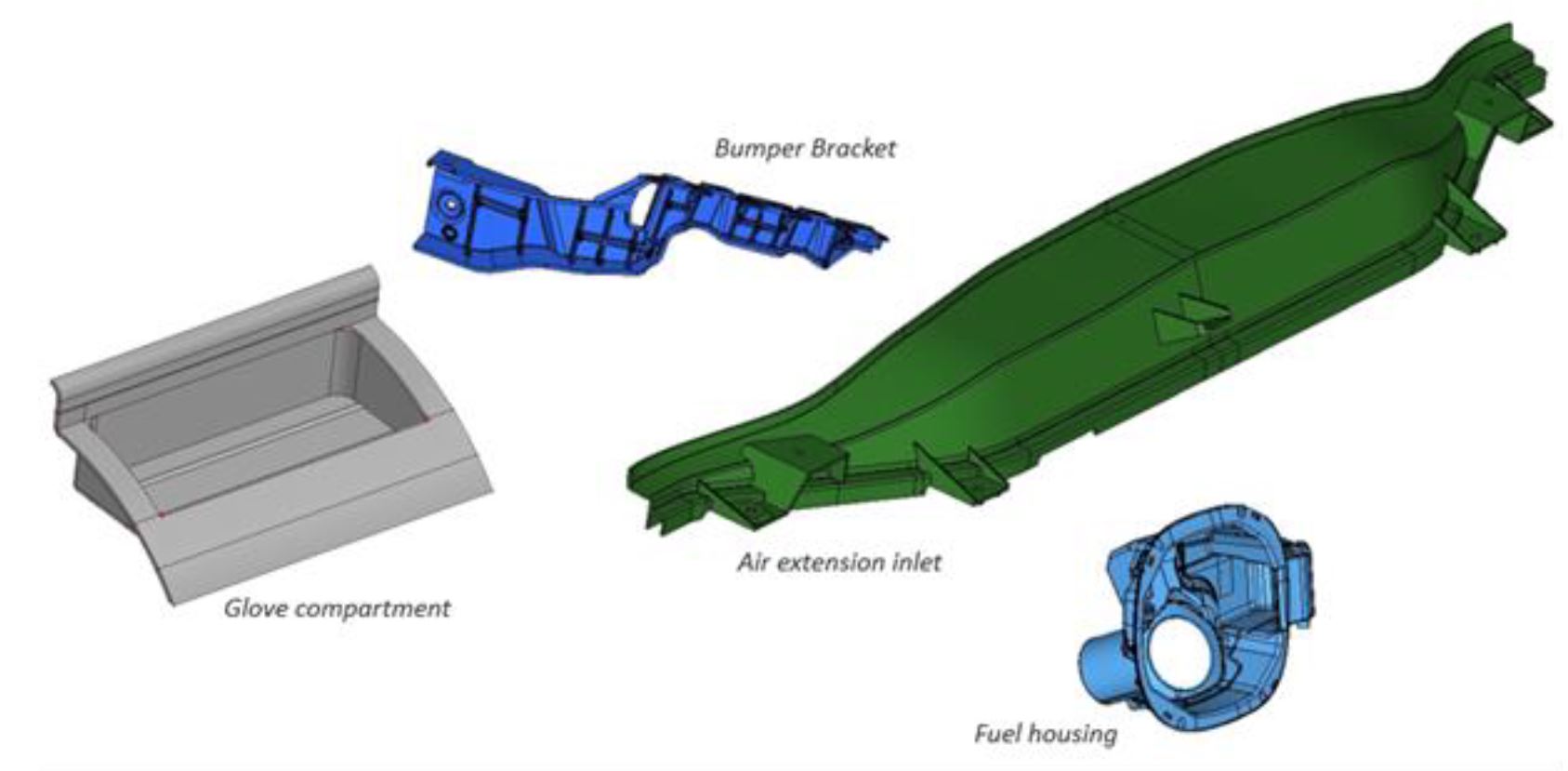

아마도 CETMA의 현재까지 재활용에 대한 가장 큰 투자는 REVALUE 높은 가치의 복합 재료를 위한 재활용 탄소 섬유를 목표로 하는 프로젝트. 유럽 혁신 기술 연구소(EIT, 부다페스트, 헝가리)가 자금을 지원하는 REVALUE 프로젝트의 목표는 열분해를 사용하여 선도적인 생산자 ELG Carbon Fiber(Coseley, UK)가 제공하는 재활용 탄소 섬유(RCF)를 결합하는 것입니다. Centro Ricerche Fiat(CRF, Turin, Italy)에서 선택한 자동차 부품 생산에 사용되는 현재 재료를 대체하기 위해 처녀 및 재활용 열가소성 폴리머를 사용합니다.

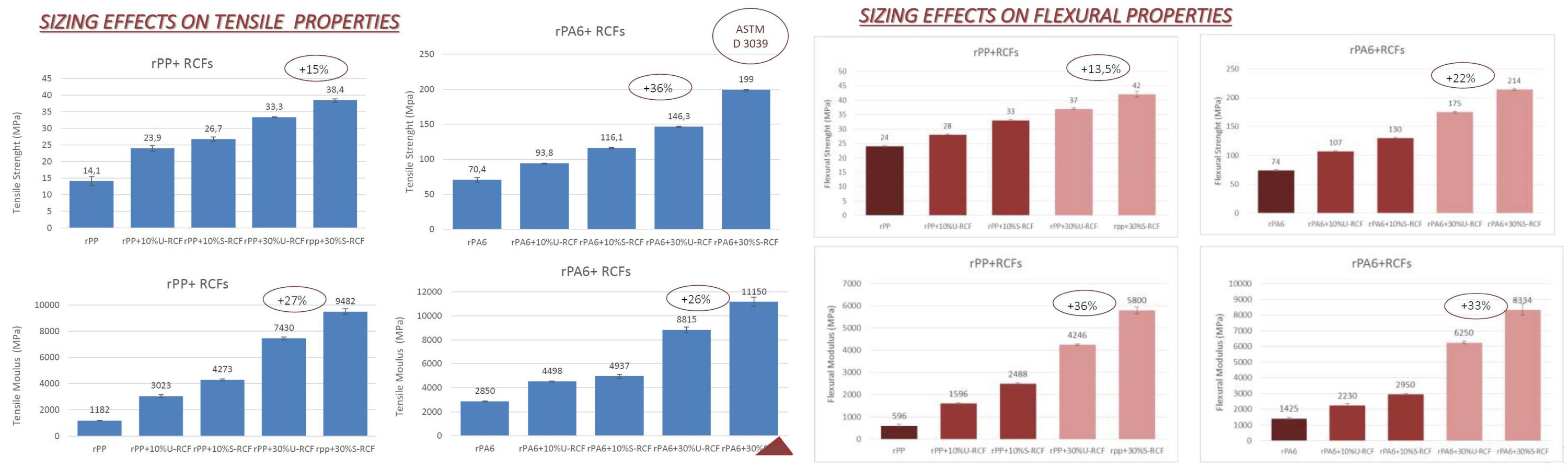

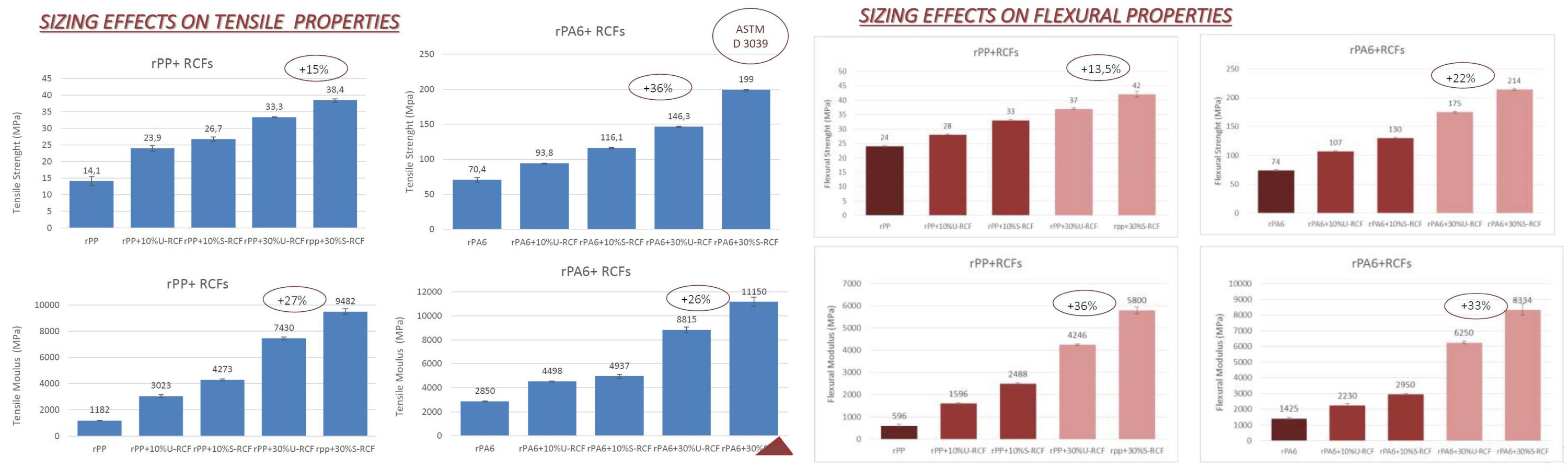

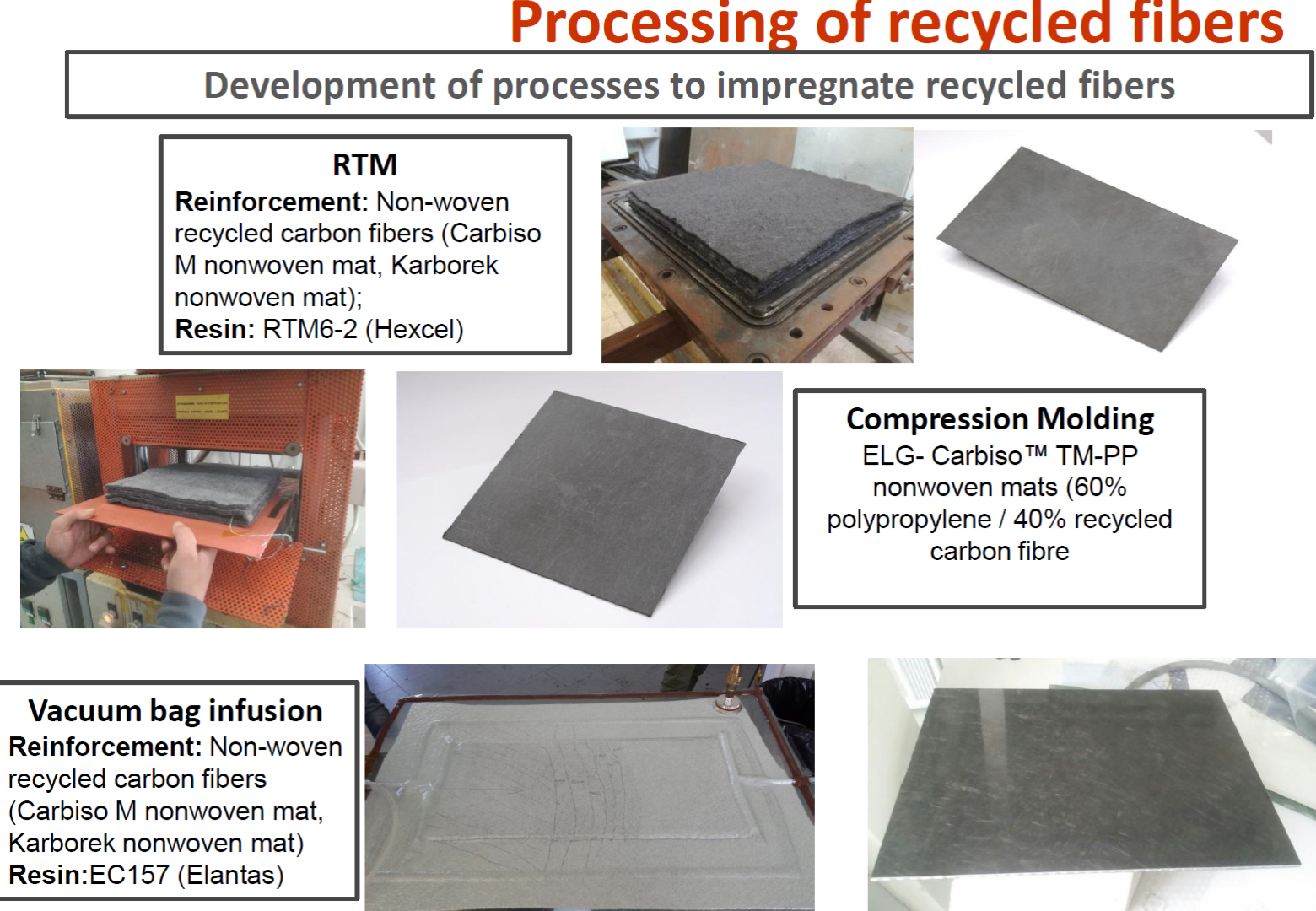

그러나 2020년 1월-2월 JEC Composites 잡지에 명시된 바와 같이 Alessandra Passaro 외의 기사 "재생 탄소 섬유를 위한 새로운 사이징 공식" al., 열분해에 의해 생산된 RCF는 사이징이 없어 취급 중에 섬유 토우가 필라멘트로 분리되기 쉬울 뿐만 아니라 취성 섬유가 자주 끊어지기 쉬워 부피 밀도가 낮은 얽힌 "푹신한" 형태가 됩니다. REVALUE의 일환으로 CETMA는 버진 또는 재활용 폴리프로필렌(PP) 및 PA6과 호환되는 RCF용 특정 크기 지정 공식을 개발했습니다. 그런 다음 RCF 가공성을 개선하고 선택한 열가소성 매트릭스와의 계면을 증가시키는 사이징 능력을 평가했습니다.

이를 위해 CETMA는 킬로그램 수량으로 사이징을 적용하는 동시에 증착 공정에 대한 주요 매개변수의 영향을 평가할 수 있는 RCF 사이징용 파일럿 플랜트를 개발했습니다. 플랜트는 세 가지 주요 스테이션으로 구성됩니다. 처리 전후에 건조 섬유를 취급하는 단계; 및 섬유를 오븐 건조시키는 단계를 포함한다. 연속 주기로 하루에 4kg의 RCF를 치료할 수 있습니다.

CETMA의 크기 조정된 RCF는 프랑스 연구 센터 CEA와 프랑스 컴파운더 SUEZ에서 사용하여 처녀 및 재활용 열가소성 폴리머를 사용하여 성형 컴파운드를 생산했습니다. 화합물의 물리-화학적 특성화가 완료되었으며 최종 복합 기계적 성능을 향상시키는 CETMA 사이징의 능력이 검증되었습니다.

그런 다음 혁신적인 RCF 성형 화합물을 사용하여 현재 유리 섬유 강화 PP 또는 PA6으로 제조되는 자동차 반구조 부품을 사출 성형했습니다. 재활용 및 재료 재사용의 명백한 이점 외에도 차량 중량, 연료 소비 및 CO2 배출량 감소도 입증되었습니다.

REVALUE 외에도 CETMA는 압축 성형, 진공 주입 및 RTM을 포함한 여러 복합 재료 공정에서 RCF에 대한 사이징을 추가로 개발하고 평가하여 모든 경우에 개선된 특성을 보여줍니다.

구조적 건전성 모니터링(SHM)

CETMA를 위한 복합 재료 활동의 이 마지막 핵심 영역은 업계에서 점점 더 강조되고 있습니다. Passaro는 "우리는 건설 및 건축 응용 분야에 SHM을 적용하는 데 다년간의 경험을 가지고 있습니다."라고 말합니다. “또한 우리는 복합 재료에서 SHM으로 많은 작업을 수행했습니다. 우리는 이것이 미래 응용 분야에 중요할 것이라는 것을 알고 있으며 이 기술을 발전시키기 위해 복합 재료 제조업체 및 업계와 계속 협력하는 데 관심이 있습니다.”

CETMA는 열가소성 합성물 스킨 스트링거의 유도 용접을 비롯한 다양한 공정을 위한 적외선 열화상 촬영(IRT)을 개발했습니다. 어셈블리 (상단) 및 해당 어셈블리의 테스트 (하단) .

CETMA는 열가소성 합성물 스킨 스트링거의 유도 용접을 비롯한 다양한 공정을 위한 적외선 열화상 촬영(IRT)을 개발했습니다. 어셈블리 (상단) 및 해당 어셈블리의 테스트 (하단) .