복합재용 재처리, 수리 및 재활용 가능한 에폭시 수지

대부분의 항공우주 복합 구조물의 경우 열경화성 에폭시는 높은 기계적 특성, 낮은 경화 수축률 및 온도와 습기에 대한 저항성으로 인해 선호되는 매트릭스 수지로 사용 중 환경 저하를 방지합니다. 이러한 장점은 경화 중에 형성된 에폭시의 가교 분자 구조에서 비롯됩니다. 그러나 이러한 열경화성 공유 화학은 또한 기존의 경화된 에폭시 복합 재료가 쉽게 재성형, 재형성 또는 용해될 수 없다는 것을 의미하므로 재활용 및 수리가 더 어렵습니다.

지난 10년 동안 동적 공유 결합이 교환되고 열과 같은 자극으로 재배열되는 화학이 개발되었습니다. "가역성 수지"라고 하는 이 중합체는 열경화성 유리전이온도 이하의 성질(Tg ), 그러나 열가소성처럼 행동합니다. Tg 이상의 80°C와 같은 고온에서 . CIDETEC(스페인 Donostia-San Sebastian)은 2013년부터 이러한 수지에 대한 연구를 진행해 온 응용 연구 기관입니다. 재가공, 수리 및 재활용이 가능한 방향족 이황화물의 교환을 기반으로 하는 열역학적으로 재가공 가능한 에폭시 수지 및 복합재에 대한 특허를 보유하고 있습니다. (3R 기술) 경화된 복합 재료. CIDETEC은 이제 Horizon2020 프로젝트 AIRPOXY의 11개 파트너를 이끌고 이 기술을 TRL(기술 준비 수준) 3에서 TRL 5로 발전시킵니다.

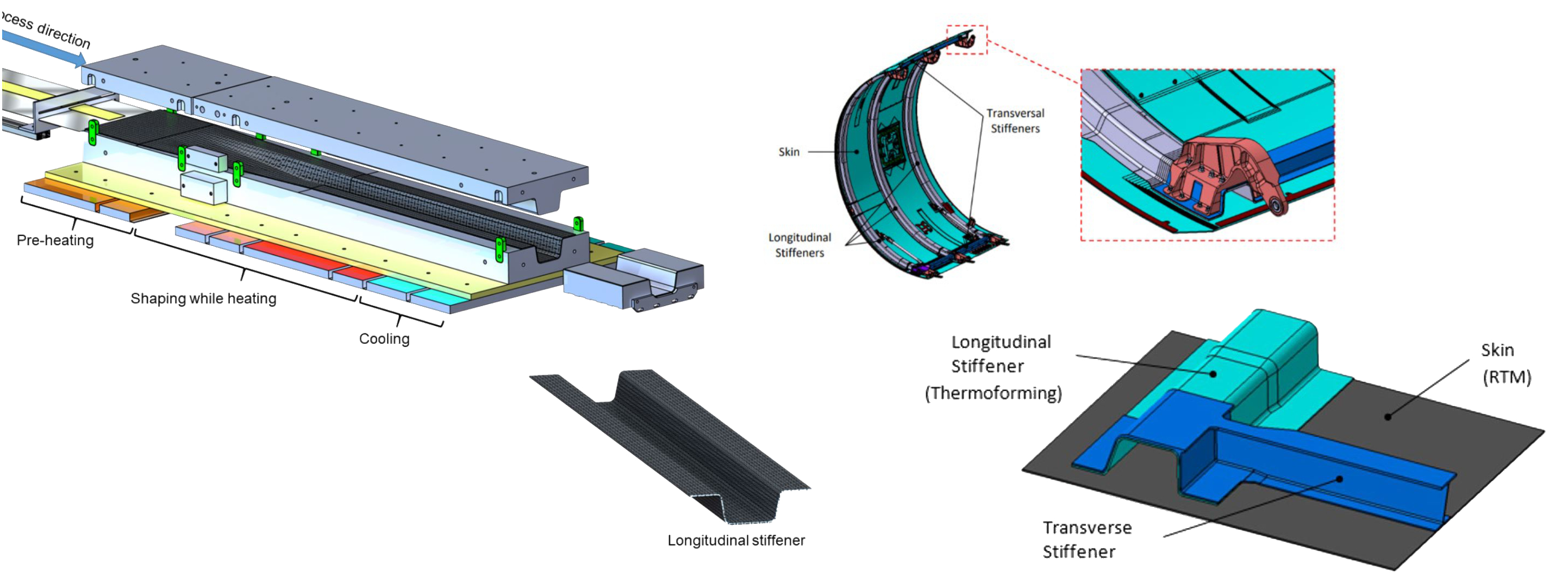

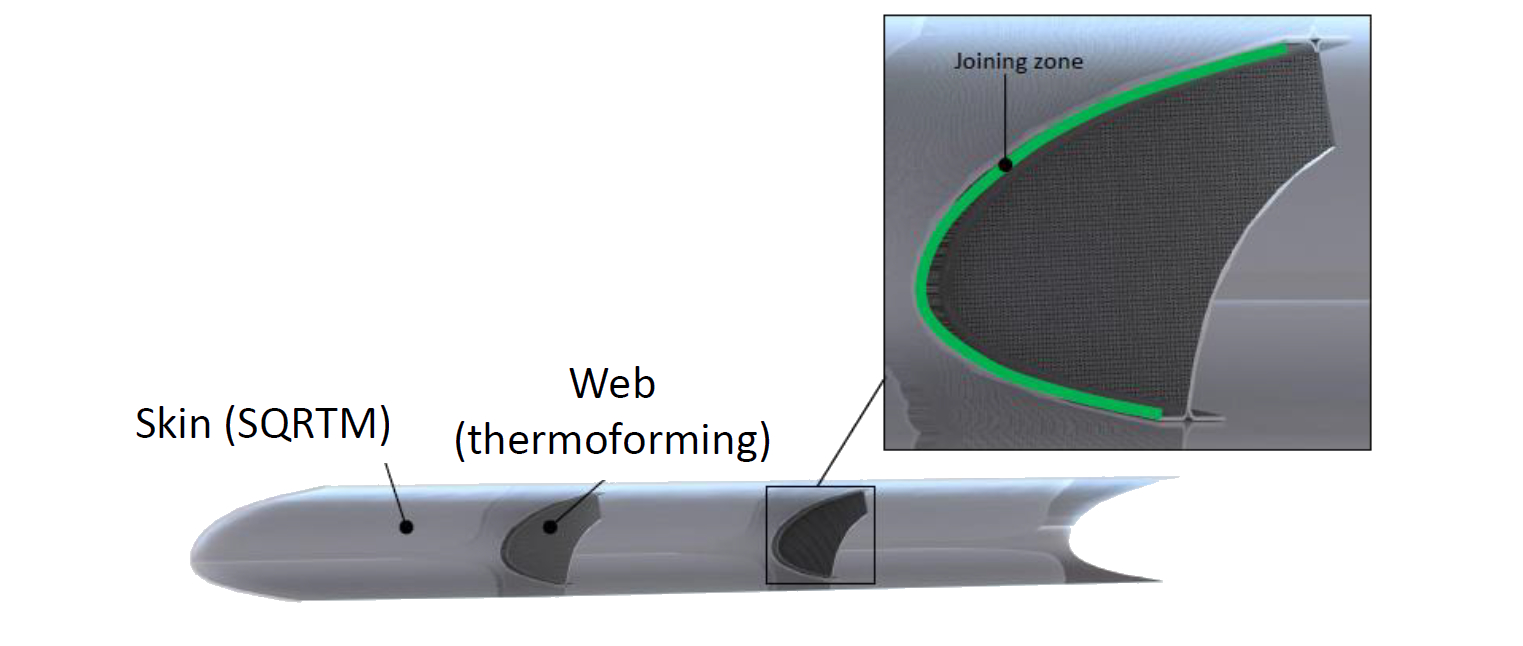

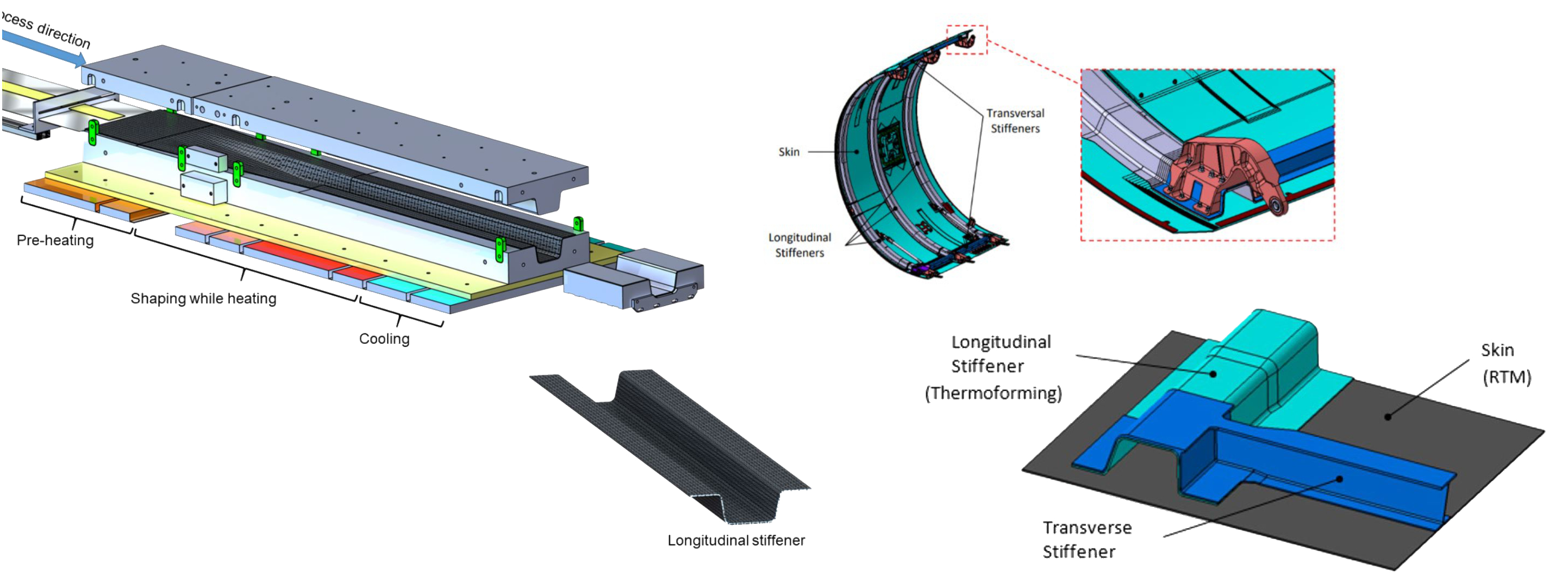

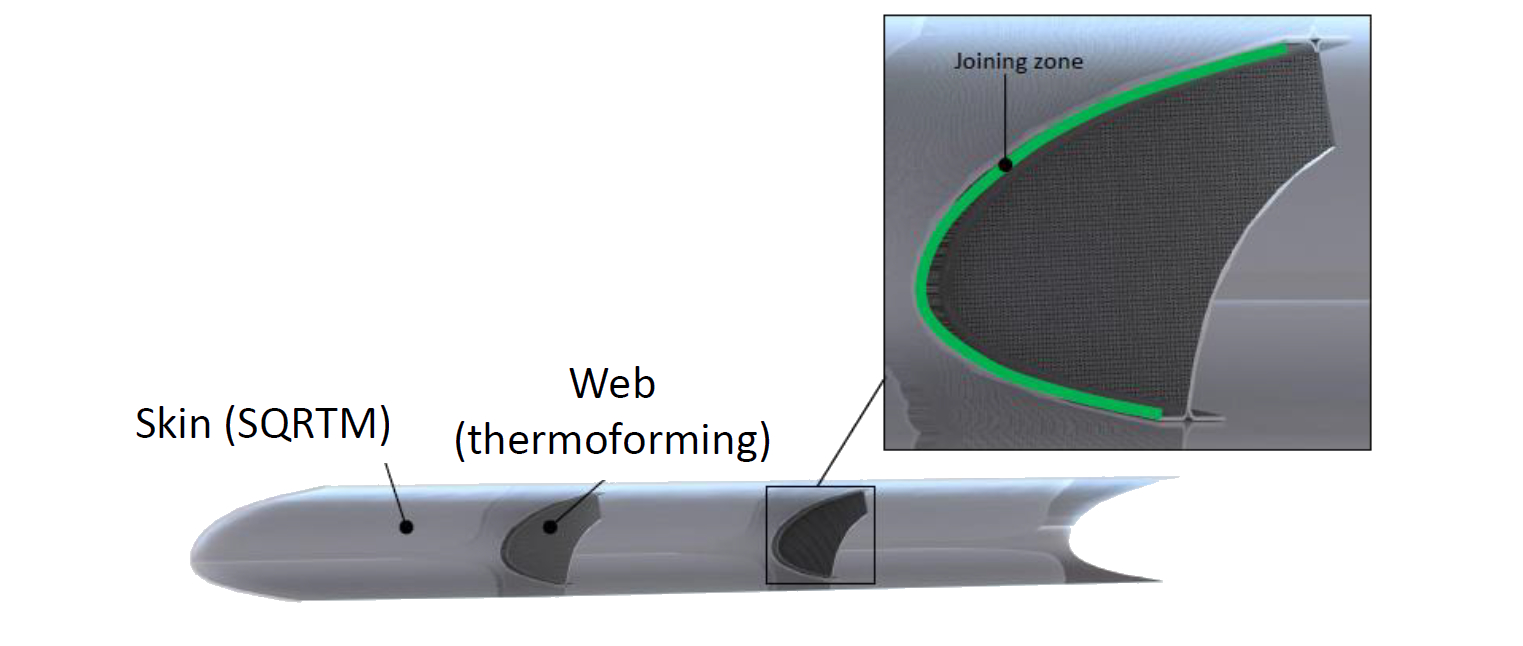

2018년 9월에 시작된 이 42개월 프로젝트는 대량 생산, 비용 효율적인 3R 복합재 수리 및 열경화성 용접 및 향상된 접착 결합을 통한 조립을 위한 3R 복합재 열성형 공정을 발전시킬 것입니다. 이 기술은 2개의 항공우주 시연기에서 선보일 예정입니다. 수지 전달 성형(RTM) 스킨이 있는 합성 팬 카울 섹션과 열성형된 세로 보강재에 접착식으로 접합된 가로 보강재; 및 동일한 자격을 갖춘 RTM(SQRTM)을 사용하여 만든 스킨에 용접된 열성형 리브가 있는 날개 앞전의 섹션. CIDETEC은 또한 3R 복합 재료 및 부품의 재활용을 모색하고 있으며 수명 주기 평가(LCA) 및 수명 주기 비용(LCC) 방법론을 사용하여 기존 복합 재료와 비교하여 이 기술의 장점을 평가하고 있습니다.

3R 에폭시 유리체

CIDETEC의 고분자 및 복합 재료 책임자인 Alaitz Rekondo는 "동적 화학은 해리와 결합의 두 가지 유형으로 분류할 수 있습니다."라고 설명합니다. 그녀는 해리 화학에서는 가교가 끊어진다고 말합니다. "따라서 재료는 끊어진 결합으로 인해 열 성형 및 재활용으로 무결성을 잃을 것입니다." CW Diels-Alder 반응을 기반으로 하는 Evonik(Essen, Germany) 열가역 가교 수지와 Connora의 에폭시 경화제 Recyclamine을 통해 이러한 유형의 화학 반응에 대해 썼습니다. 이는 레시클라민 복합재를 고온의 낮은 pH 용매에 담그고 수지를 열가소성 에폭시로 전환하면서 연속 섬유 보강재를 제거하여 수지와 섬유를 모두 재사용할 수 있도록 함으로써 달성됩니다. Recyclamine은 2019년 Aditya Birla Chemicals(인도 뭄바이)에 인수되었으며 현재 Epotec 재활용 가능한 에폭시 수지에 사용됩니다.

하지만 씨데텍의 3R 레진은 다릅니다. “우리의 화학은 연관적 , 따라서 교차 연결이 끊어지지 않습니다."라고 Rekondo는 말합니다. "우리 수지는 유리체입니다." CW Mallinda(미국 콜로라도주 덴버)에 대한 Jeff Sloan의 2020년 기사에서 vitrimer를 소개했습니다. "그래서 수지는 모든 가공 과정에서 열가소성 수지처럼 거동합니다."라고 그녀는 설명합니다. 많은 유리체와 달리 3R 수지는 촉매가 필요하지 않습니다. 그러나 필요한 경우 촉매를 사용하여 빠른 경화/급속 경화 주기 또는 실온 경화에 대한 다양한 요구 사항을 충족할 수 있습니다."

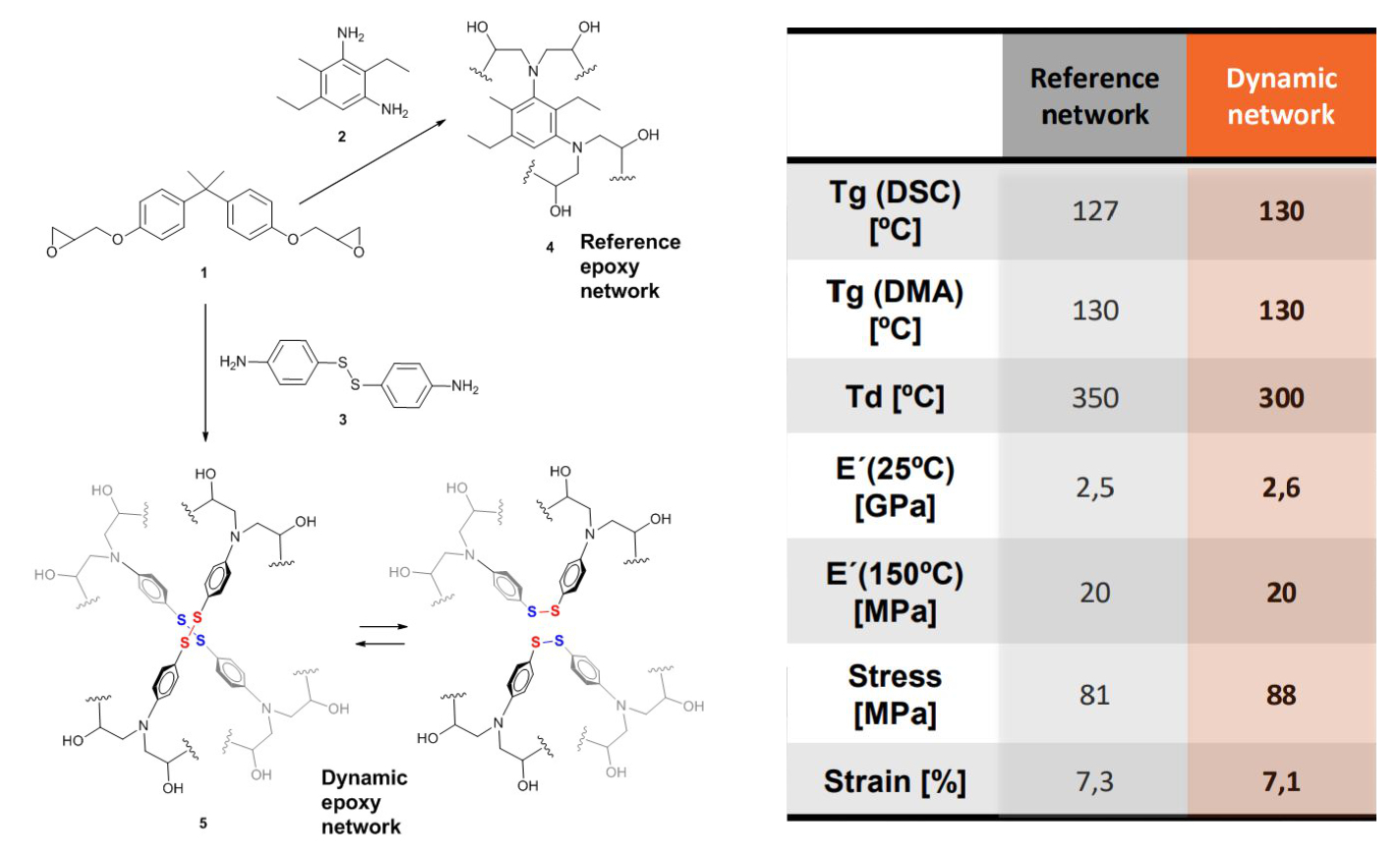

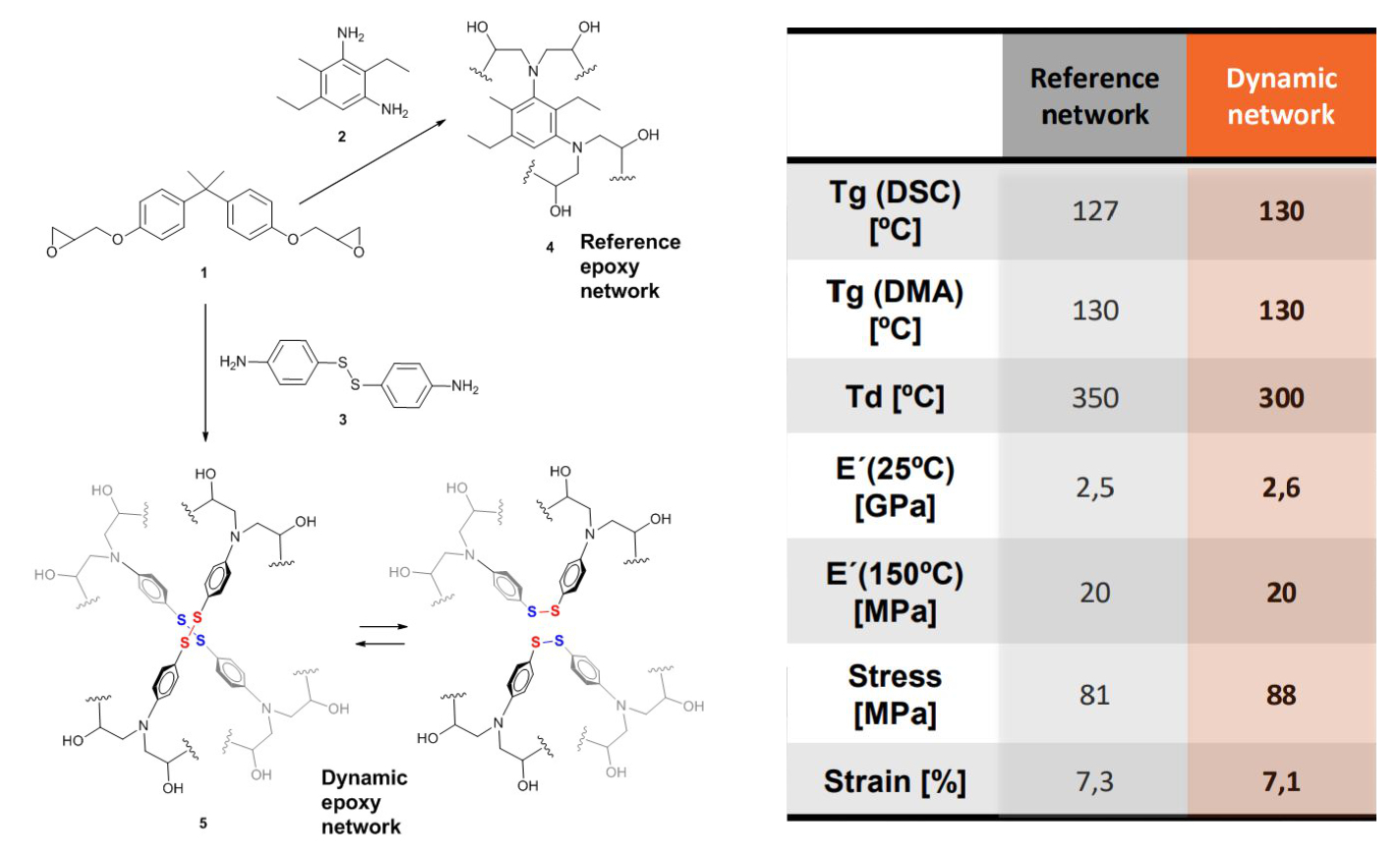

CIDETEC은 자가 치유 특성을 찾는 부드러운 엘라스토머 재료로 유리체 연구를 시작했습니다. Rekondo는 “상업적으로 이용 가능한 동적 경화제를 사용하다가 이것이 에폭시용 경화제이기도 하다는 사실을 깨달았습니다.”라고 말합니다. 초기의 산업용 등급 3R 에폭시 수지 제형은 현재의 항공우주용 에폭시와 유사한 특성을 나타냈습니다(그림 1). "항공우주 분야에서 재가공 및 재활용이 가능한 수지의 큰 잠재력을 확인한 이 분야는 이제 우리의 주요 연구 영역 중 하나입니다."

CIDETEC의 AIRPOXY 프로젝트 코디네이터인 Nerea Markaide는 잠재력이 정말 크다고 설명합니다. 3R 열성형은 오토클레이브에 비해 훨씬 빠르고 저렴한 대량 복합재 생산을 가능하게 하며, 3R 수리는 현재 결합된 복합재 패치 방법인 3R보다 50% 저렴합니다. 용접은 기존 접착 본딩에 비해 조립 비용을 55% 절감하고 3R 접착 본딩은 기존 방법보다 강력합니다. 궁극적으로 CIDETEC은 가족을 구상합니다. 3R 수지 및 접착제를 사용하여 복합 항공 구조 생산의 비용과 지속 가능성을 개선합니다.

프리프레그, RTM 및 열성형

항공우주 등급 3R 수지의 배합을 담당하는 CIDETEC은 시연을 위한 최상의 수지 배합을 식별했습니다. 수지 주입 또는 RTM을 위한 이 시스템에는 Tg가 있습니다. 170°C 건조/150°C 습식, 70°C에서 200 센티푸아즈 점도 및 낮은 흡습성(2-3%). 130°C에서 1시간의 일반적인 경화 및 180°C에서 30분의 후 경화를 갖는 1성분 또는 2성분 시스템으로 제형화될 수 있습니다.

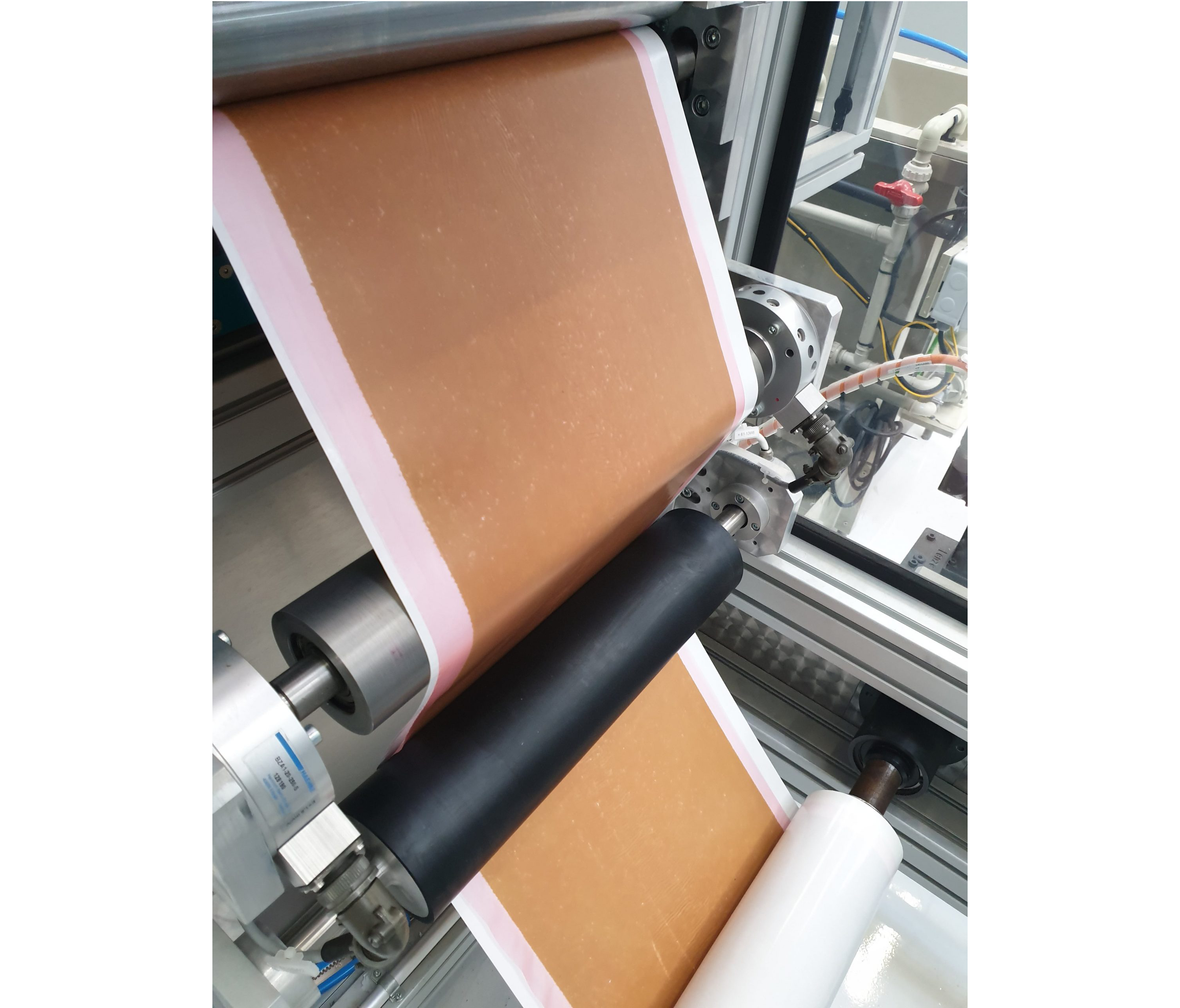

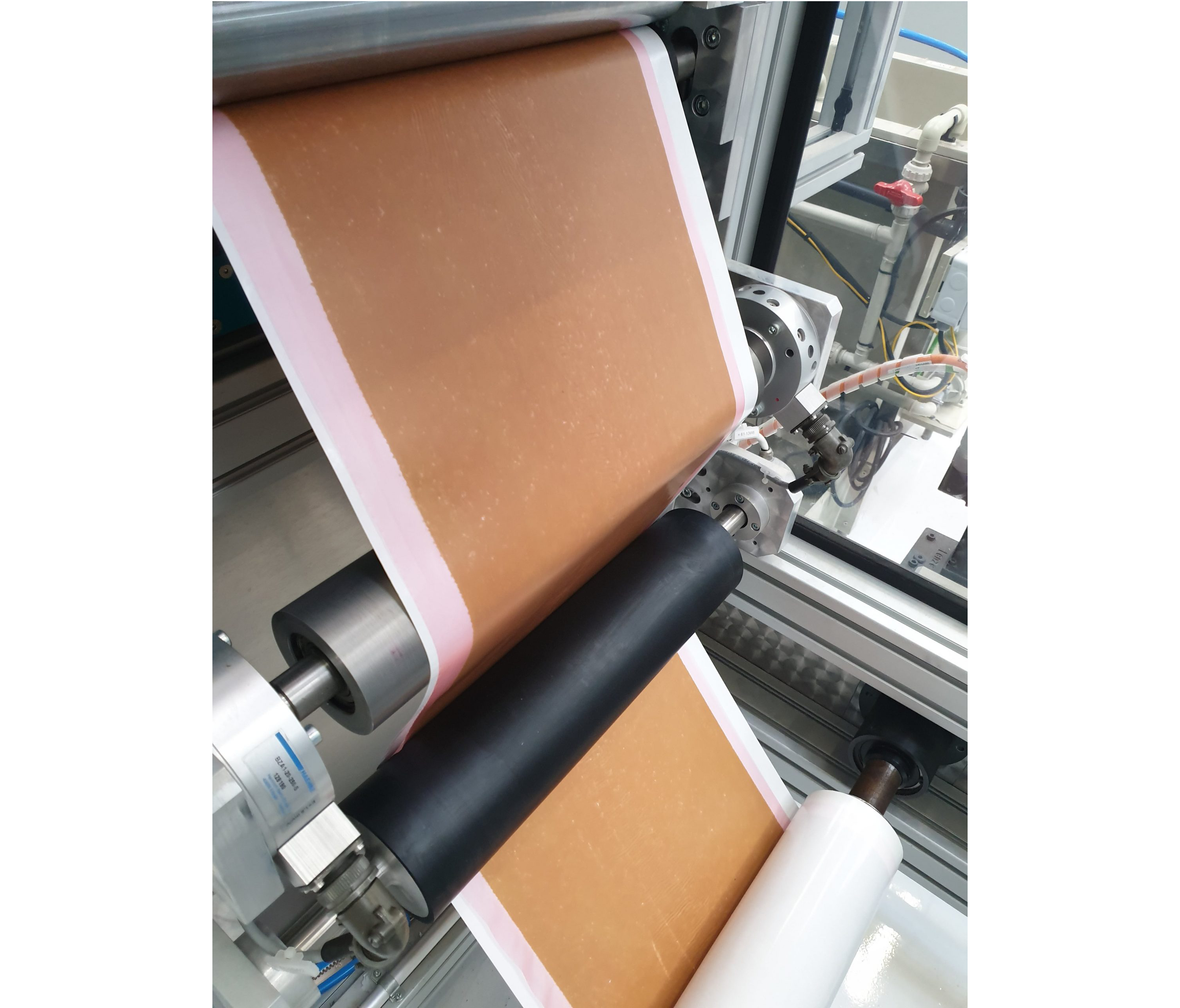

CIDETEC은 연속 프리프레그 공정에서 중간 계수 탄소 섬유로 만든 Chomarat(프랑스 Le Cheylard) 5-하네스 새틴(5HS) 직물을 함침시키기 위해 이 3R 수지 제형을 사용했습니다. 그런 다음 이 프리프레그는 Leibniz-Institut für Verbundwerkstoffe(IVW, Kaiserslautern, Germany)에서 연속 압축 성형(CCM)으로 다층 평면 및 3D 모양 3R 라미네이트를 제조하는 데 사용되었습니다.

3R 라미네이트는 또한 Eurecat(스페인 바르셀로나)의 3R 수지에 최적화된 공정 매개변수를 사용하여 5HS 및 단방향(UD) 직물을 주입하기 위해 RTM을 사용하여 만들어졌습니다. Ingeniería y Desarrollos en Composites(IDEC, Araba, Spain)는 동일한 수지를 사용하여 산업 환경에서 RTM 생산을 시연하는 동시에 0.5m x 0.5m 팬 카울 하위 구성요소 데모용 RTM 스킨 및 가로 보강재 생산 시험을 시작합니다.

한편 Coexpair(벨기에 Namen)와 Sonaca(벨기에 Charleroi)는 Hexcel(미국 코네티컷주 스탬포드) HexPly 8552 강화 에폭시 프리프레그와 3R 수지 필름을 결합하여 용접(아래 참조)을 가능하게 하여 곡선형 노즈를 생성합니다. 동일한 자격을 갖춘 RTM(SQRTM) 프로세스를 사용하는 1미터 길이의 앞전 하위 구성요소 데모용 구조("SQRTM은 그물 모양 부품 사용" 참조).

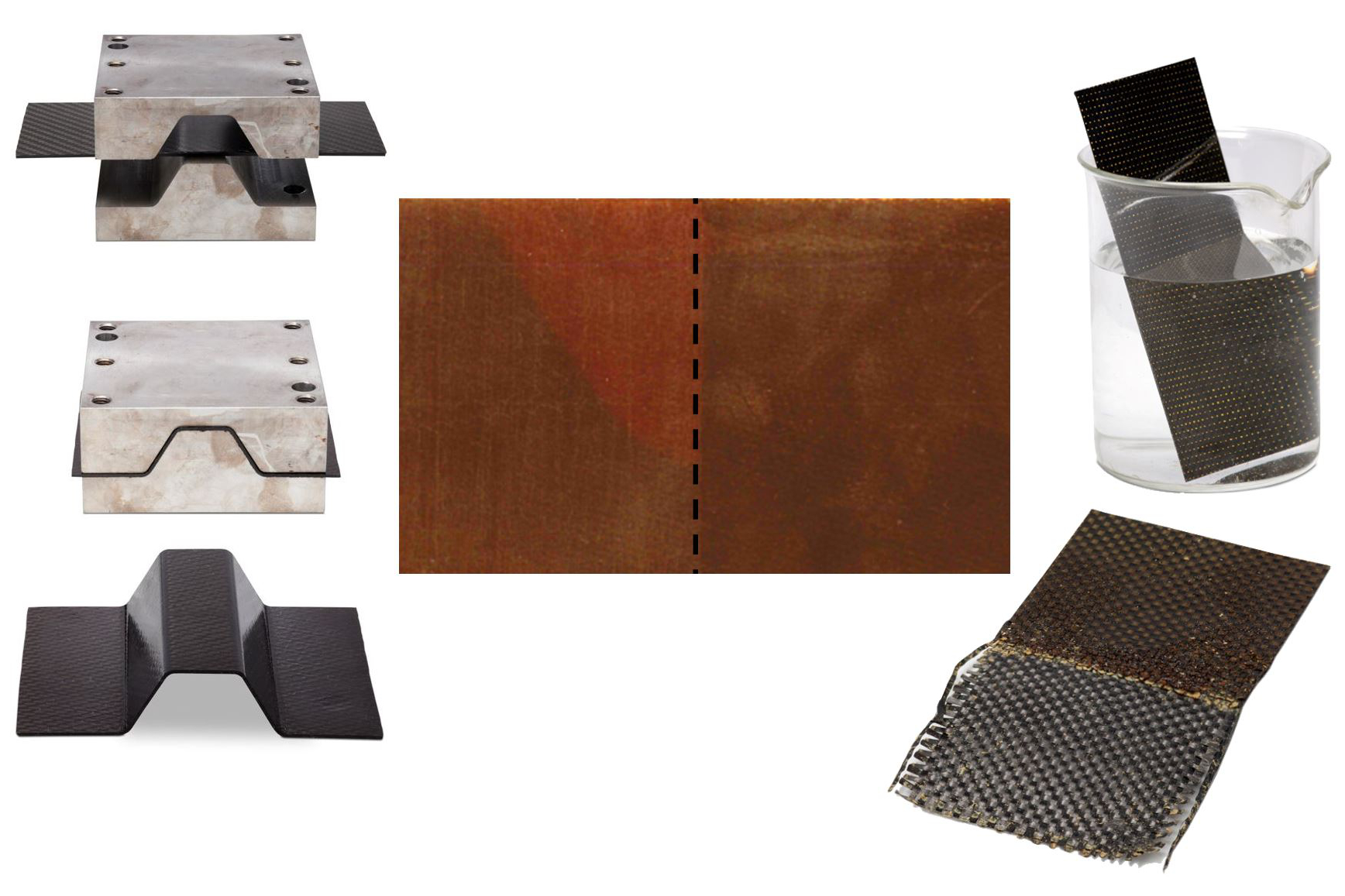

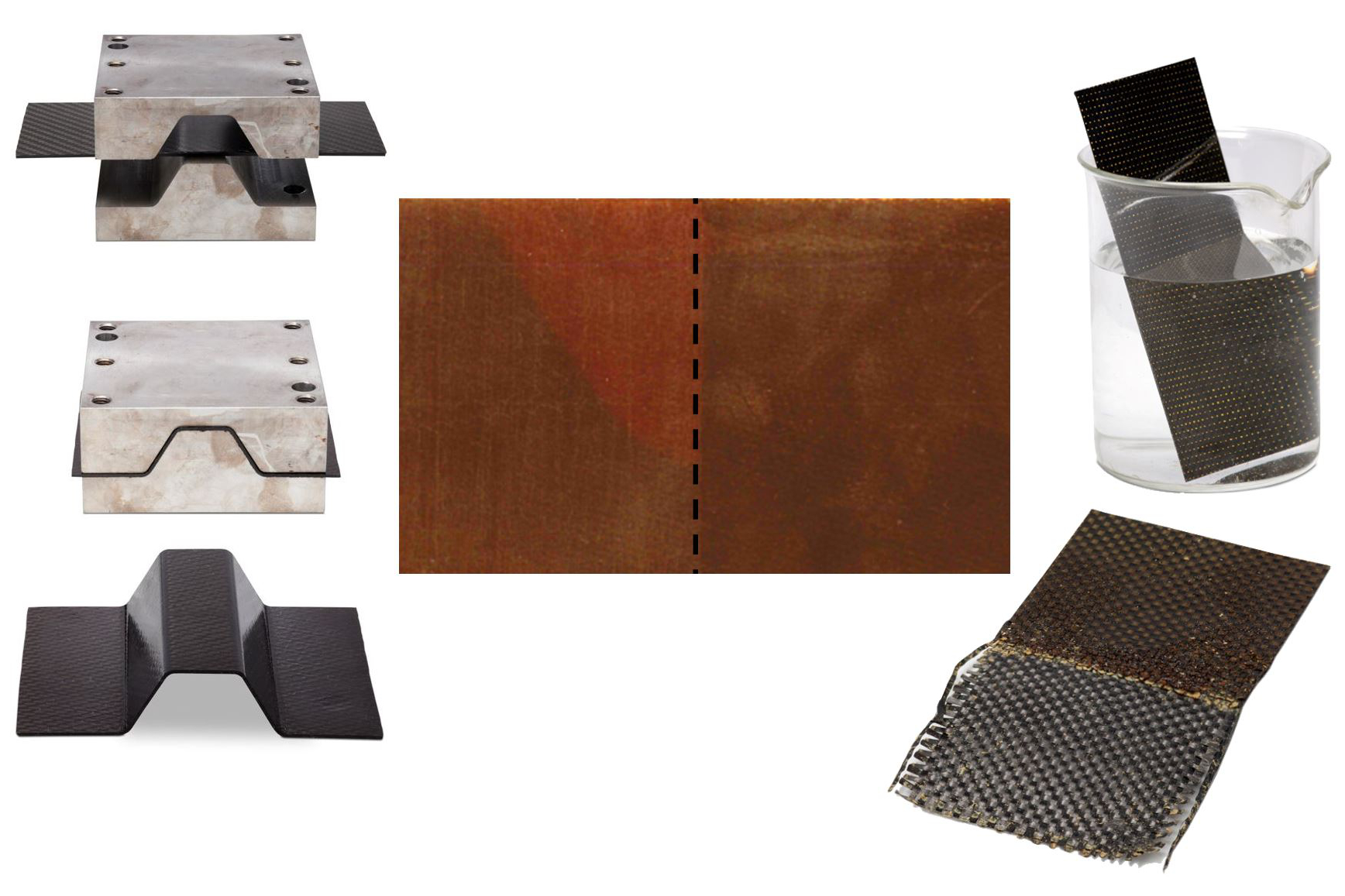

그림. 2. 팬 카울 하위 구성 요소 데모

IDEC는 3R 접착 필름을 사용하여 3R 라미네이트 보강재와 스킨의 접착을 감독합니다. IDEC는 RTM을 사용하여 표피 및 가로 보강재를 만들고 EireComposites는 CCM을 사용하여 세로 보강재를 만듭니다. 사진 제공:IVW(왼쪽 및 오른쪽 아래) 및 IDEC(오른쪽 위)

프리프레그와 RTM 평면 3R 라미네이트 모두 열성형을 시연하는 데 사용되었습니다. 사용된 시뮬레이션은 Altair Engineering(프랑스 Antony)에서 개발한 미시 및 거시적 유한 요소 모델(FEM), IVW에 최적화된 불연속 압축 성형(DCM 또는 스탬핑) 및 3R 재료용 CCM 프로세스를 기반으로 했습니다. EireComposites(아일랜드 골웨이 카운티)는 DCM을 사용하여 데모용 리브와 세로 보강재를 생산하는 반면 IVW는 CCM을 사용하여 세로 보강재를 생산하고 있습니다. 두 공정 모두 약 20bar의 압력을 사용하면서 약 210°C로 가열한 다음 닫힌 금형에서 부품을 냉각합니다(그림 2). Eurecat이 주도한 테스트에서는 열성형 3R 복합재 부품이 <2%의 공극 함량을 포함하여 일반적인 항공 복합재 요구 사항을 충족하는 것으로 나타났습니다. 또한 5HS를 사용하여 열성형된 라미네이트의 층간 전단 강도(ILSS)가 RTM 부품(54MPa)의 약 80%(43MPa)인 것으로 나타났습니다.

본딩, 용접, SHM 및 수리

CIDETEC은 3R 수지를 재구성하여 접착 결합에 최적화했으며 2020년 2월에 최초의 3R 접착 필름을 생산했습니다. 이황화 결합 재셔플링으로 조인트의 무결성이 향상됩니다." IDEC는 팬 카울 하위 구성요소 데모를 생산하기 위해 3R 접착 필름을 사용하여 보강재와 스킨의 결합을 감독할 것입니다(그림 2).

3R 수지의 동적 화학은 열과 압력을 사용하여 결합할 때 두 개의 3R 복합 라미네이트 사이에 공유 결합을 생성할 수 있습니다. CIDETEC에서 열경화성 용접이라고 설명합니다. 이것은 EireComposites에서 날개 앞전 데모용 SQRTM 노즈에 스탬핑된 3R 라미네이트 리브를 결합하는 데 사용됩니다(그림 3). IVW는 3R 라미네이트용으로 최적화된 용접 매개변수를 개발했습니다. 특히, 상용 프리프레그로 생산된 SQRTM 노즈는 두 개의 웹을 용접할 수 있도록 표면에 추가 3R 수지 필름을 통합합니다. "시연자 수준에서 용접을 수행하는 프로세스가 현재 연구 중입니다."라고 Rekondo는 말합니다.

작업 패키지 4 – 구조 상태 모니터링(SHM) 및 수리에서 IVW는 3R 복합 재료의 박리 및 분리된 용접 이음새와 같은 결함의 수리 가능성을 조사했습니다. 팀은 결함 영역을 220°C의 수리 온도로 가열하고 온도를 일정하게 유지하면서 20bar의 일정한 압밀 압력을 적용하여 박리를 수리했습니다.

Ioannina 대학교(그리스 Ioannina)의 Composites and Smart Materials Lab(CSML)은 기계적 테스트와 위상 배열 초음파, 적외선 열화상 촬영, 음향 방출, 임피던스 분광법을 포함한 다양한 비파괴 평가(NDE) 기술을 사용하여 이 수리 기술을 성공적으로 평가했습니다. 및 전기 저항 변경 방법(ERCM). 이 혁신적인 다중 플랫폼 NDE 방법론은 손상 프로세스의 발전에 대한 심층적인 손상 감지 및 핵심 정보를 제공했습니다.

수리 효율성 측면에서 ILSS 테스트에서 3R 복합 재료는 수리 후 초기 기계적 특성이 72% 회복되었으며 9 및 15줄의 충격 에너지에서 저속 충격 테스트에서 90% 이상의 회복을 보였습니다.

재활용 및 AIRPOXY 2

재활용이 AIRPOXY 프로젝트 내에서 다루어지지는 않았지만 CIDETEC은 예를 들어 210°C에서 압축 성형을 사용하여 스크랩을 갈아서 재성형할 수 있음을 보여주었습니다. 그러나 Connora에서 사용하는 프로세스와 유사하게 3R 라미네이트는 Rekondo가 설명하는 것처럼 "동적 네트워크를 방해하여 수지를 용해시켜 침전시키고 다음과 같이 회수할 수 있도록 하는 순한 환원제가 포함된 용액에 담글 수 있습니다. 가루.” 그녀는 이 용해 과정이 최대 100°C의 온도에서 가열함으로써 가속화될 수 있다고 지적합니다. "분말은 두 번째 복합 재료 응용 분야에 재사용할 수 있지만 아직 연구 중입니다."라고 Rekondo는 말합니다.

"쓰레기 재활용의 경우 2~3회 정도가 가능할 것으로 생각합니다."라고 그녀는 말합니다. “그러나 실제 수명이 다한 응용 프로그램의 경우 수년 동안 사용한 후 항상 부품의 풍화 및 기타 재료의 열화가 발생합니다. 이러한 경우 재활용이 한 번만 가능하다고 생각합니다. 재료의 두 번째 적용은 괜찮지만 세 번째는 아닐 것입니다. 이것은 3R 재료의 전체 특성화를 완료함에 따라 산업용 등급 3R 수지에 대해 먼저 테스트하는 것의 일부입니다.”

Markaide는 2개의 데모도 올해 완료될 것이라고 말했습니다. “그러면 손상 및 수리 평가를 포함하여 기계적 테스트를 진행할 것입니다. 우리의 목표는 2022년까지 TRL 5에 도달하는 것입니다.” 그 다음엔? 그녀는 "공정 최적화를 계속하고 기계적 특성화와 재료 및 공정의 검증 및 인증을 계속하기 위해 또 다른 프로젝트인 AIRPOXY 파트 II를 가질 계획입니다. 이 기술을 시장에 출시하려면 두 번째 프로젝트가 필요합니다.”

에폭시 항공우주 부품을 열성형하고 용접하는 능력은 도시의 항공 이동성을 위해 실질적으로 만들어진 기술인 것 같습니다. Markaide는 상업화를 위한 로드맵이 실제로 AIRPOXY 파트 I의 결과물 중 하나가 될 것이라고 언급하면서 "이러한 부문에 필요한 것을 제공하는 방법을 지금 생각해야 합니다. 재활용도 아직 필요하지 않은 필수 솔루션입니다. 합성이지만 미래에는 그렇게 될 것입니다. 우리는 준비가 되어 있기를 원합니다.”