자동화 제어 시스템

완전한 디지털 공장을 향한 추진과 함께 MES(제조 실행 시스템) 소프트웨어는 모든 종류의 제조업체에서 그 어느 때보다 중요해졌습니다. 제조업체는 제조 작업에서 최신의 빠른 응답 제조 실행 시스템 솔루션을 사용하여 공장 프로세스를 개선하고 디지털 공장을 현실에 더 가깝게 만드는 데 도움이 될 수 있는 시간에 민감한 운영 데이터에 대한 신속한 업데이트를 얻을 수 있습니다.

제조 및 비즈니스 소프트웨어 시스템의 수렴이 진행됨에 따라 점점 더 많은 제조업체가 디지털 공장이 제공하는 이점을 실현하고 있습니다. 실시간 또는 거의 실시간 데이터 성능은 이전에 사용할 수 있었던 것보다 훨씬 더 많은 제조 통찰력을 제공합니다. 과거. 제조업체는 스마트 제조 솔루션 및 산업용 사물 인터넷(IIoT)에 필요한 인프라 구현에 대해 점점 더 진지해지고 있으며, 대부분 클라우드 기반 MES 시스템이 이러한 기술의 핵심에 있습니다.

“장비 및 시스템 운영에 대한 심층 분석을 얻기 위해 비즈니스 시스템을 융합하는 추세입니다. 데이터 제공업체가 힘을 합치는 것을 보고 있습니다.”라고 5ME(신시내티)의 부사장인 Pete Tecos가 말했습니다. "데이터를 더 빨리 수집하고 다양한 시스템 간에 공유할수록 전체 운영에 대한 더 나은 보기를 얻을 수 있습니다."

더 많은 기업이 클라우드 기반 제조 기술을 채택하기 시작함에 따라 MES 솔루션, 전사적 자원 관리(ERP) 및 작업 현장 데이터 수집 시스템의 기능이 더욱 원활하게 융합되어 IIoT 및 Industry 4.0 노력이 작업장에서 보다 효과적이도록 협력하고 있습니다. 바닥.

Tecos는 “데이터 공유를 통해 '제조의 성배:' 실시간 종합 시스템 분석을 추구할 수 있습니다. "조정 및/또는 수정이 더 빠르게 이루어지며 제조 운영 중단이 줄어듭니다."

오늘날의 제조 소프트웨어 솔루션은 전체 장비 효율성(OEE) 및 기타 여러 항목을 포함하여 주요 공장 메트릭을 추적하기 위한 풍부한 도구를 제조 기업에 제공하며 이러한 강화된 시스템은 이러한 솔루션 개발자가 요구 사항을 충족하기 위해 파트너 관계를 맺음에 따라 서로 잘 맞물립니다. IoT/IIoT.

Tecos는 "기본적으로 자산 및 다양한 제조 시스템과 인터페이스하는 공장 수준에서 시작한 다음 시각화 계층[OEE 조종석]을 제공하여 성능과 KPI를 확인합니다."라고 말했습니다. “마지막으로 실시간 정보를 비즈니스 시스템 공간[ERP, MES, CMMS, 품질 시스템]으로 업스트림으로 밀어넣습니다. 이러한 모든 시스템이 사일로가 아닌 공생적으로 작동한다면 실시간 운영 인텔리전스의 교환을 통해 매우 효율적인 적응형 제조를 달성하도록 운영을 추진할 수 있습니다. 이것이 바로 성배입니다.”

Tecos는 다른 플랫폼과의 호환성이 핵심이라고 덧붙였습니다. “사용 용이성, 데이터 수집 기능, 머신 유형의 다양성도 중요합니다. 당사 소프트웨어는 다양한 관점에서 데이터를 제시하고 빈도, 기간 및 수익 창출의 세 가지 범주로 분류합니다. 우리는 기본적으로 운영에 대한 수익 창출 보기를 생성하기 위해 빈도와 기간 데이터를 취하는 등 이들 간의 상관관계를 살펴봅니다."

일부 5ME 고객의 결과는 인상적입니다. 5ME의 eLog 시스템을 설치한 후 중장비 건설업체인 Caterpillar의 East Peoria, IL에 있는 공장은 Freedom eLog가 설치된 기계 전체에서 평균 지연 시간을 절반으로 줄이고 기계 인-사이클 시간을 30% 개선했으며, 이는 120만 달러에 달합니다. 부가가치 증가. 회사는 전자 "사실 기반" 데이터가 이전에 사용되었던 종이 시스템/수동 프로세스보다 훨씬 더 정확하고 덜 감정적이라는 것을 발견했다고 보고했습니다.

MES 시스템은 더 이상 독립형 시스템이 아니라고 Siemens PLM Software(Plano, TX)의 미주 제조 담당 부사장 Stephen Brown은 말했습니다. “MES는 상호 연결된 엔터프라이즈 IT 인프라의 일부입니다. MES의 가치는 이제 MES 시스템이 제품 개발 및 생산 엔지니어링의 업스트림과 자동화의 다운스트림 모두에서 전체 가치 사슬 내에서 얼마나 잘 통합되는지에 의해 정의됩니다.”라고 그는 말했습니다.

“고객은 제품 설계에서 생산 계획, 생산 엔지니어링, 생산 실행, 서비스에 이르는 전체 가치 사슬을 디지털화하기를 원합니다. 우리는 그것을 디지털 기업이라고 부릅니다.”라고 Brown이 말했습니다. “좀 더 구체적으로 말하면, 우리는 Digital Twin이라는 문구를 사용합니다. 우리는 고객이 제품뿐만 아니라 생산 프로세스, 플랜트 및 생산 장비까지 디지털 트윈을 만들 수 있도록 돕습니다. 그런 다음 고객은 디지털 트윈을 사용하여 프로토타입, 도구 및 물리적 자산에 막대한 비용을 투입하기 전에 제품과 제조 프로세스를 완전히 시뮬레이션합니다.”

이러한 요소는 빠른 혁신을 가능하게 한다고 그는 지적했습니다. “단순히 제조 운영을 관리하는 것이 아닙니다. 신제품 요구 사항에 대응할 수 있는 유연하고 반응이 빠르며 예측 가능한 제조 프로세스를 만드는 것입니다.”

브라운은 생산이 시작되고 자동화에 연결되면 지멘스의 고객은 작업 현장의 실시간 데이터를 사용하여 결정을 내릴 수 있다고 말했습니다. “예를 들어 생산 일정을 최적화하기 위해 생산 일정 소프트웨어에서 사용할 수 있는 실시간 기계 가용성 또는 가동 시간, 부품 배치를 위해 엔지니어링에 거의 실시간으로 전달할 수 있는 생산 중 식별된 품질 문제가 있습니다. 항공우주”라고 브라운은 말했다. “마지막으로 Mindsphere를 사용하여 IoT 및 데이터 분석을 계층화하고 디지털 엔터프라이즈 전반에 걸쳐 루프를 닫습니다.

브라운은 지멘스가 Teamcenter PLM으로 혁신 및 변화 프로세스를 관리하여 제품 및 제조 프로세스의 디지털 트윈을 생성한다고 말했습니다. "그런 다음 우리는 MOM[제조 운영 관리] 포트폴리오와 통합하여 필요한 제품, 제조 및 품질 데이터를 작업 현장으로 보낸 다음 IoT 및 빅 데이터 분석을 위해 Mindsphere를 사용하여 준공 데이터를 캡처하고 제품에 대한 통찰력을 다시 제공합니다. 지속적인 개선을 위한 프로세스 설계.”

다쏘시스템-델미아(Dassault Systèmes-Delmia) 부사장 에릭 그린(Eric Green)은 제조업체들이 클라우드 모빌리티와 함께 빅 데이터와 IoT/IIoT 붐을 활용하기 위해 더 많은 노력을 기울이고 있다고 말했습니다. "이 모든 것이 오늘날 제조업체에 영향을 미치고 있지만, 확실한 비즈니스 사례가 나오기 전까지는 아직 탐색 단계에 있습니다."라고 그는 말했습니다.

“특히 IIoT 및 IoT와 관련된 일부 기술을 통해 그들은 여전히 기회가 무엇인지 발견하고 이해하고 있습니다. IIoT에 대해 생각해보면 제조업체는 수년 동안 선구자 역할을 해왔습니다.”라고 Green이 말했습니다. “IIoT는 새로운 세대, 새로운 진화를 제공하고 있습니다. 그러나 20년이 넘은 장비를 보유한 고객이 있으며 이러한 신기술은 기존 장비 투자를 지원할 수 있어야 합니다.”

제조업체의 핵심은 혁신을 적용할 수 있는 위치와 방법을 찾는 것이라고 그는 덧붙였습니다. “소비자로서 우리 각자는 우리가 운전하는 자동차, 우리가 가지고 있는 스마트폰 및 스마트 가전 제품으로 경험을 만들고 있습니다. 그것이 하는 일은 기업이 시장에 진출하는 방식에 영향을 미치고 있습니다. 이러한 제조업체는 더 효율적이거나 더 혁신적이어야 합니다."

Dassault와 같은 개발자의 목표는 흥미진진한 신제품을 빠르고 효율적으로 시장에 출시하는 것입니다. "제품 디자인에서 제조, 소비자에게까지 신제품을 시장에 출시하려는 경우 혁신 플랫폼은 디자인을 시장에 출시하기 위해 신속하게 협업할 수 있어야 합니다." 이것은 ERP를 넘어 더 많은 비즈니스 혁신 플랫폼으로 확장됩니다. 공동 모델 기반 접근 방식을 통해 설계에서 제조까지 제품을 가져오는 제조 운영 관리인 MOM과 같은 애플리케이션은 제품 출시를 가속화할 수 있습니다.

Green은 "조직으로서 우리는 이것이 핵심 우선 순위라고 생각합니다."라고 말했습니다. “MOM은 MES보다 더 광범위한 기능 세트로, 여러 사이트, 더 넓은 세트 및 범위, 더 광범위한 인벤토리 제어를 포함합니다. 다양한 조직에서 MOM을 포함하도록 범위를 확장했으며 이는 우리가 제공하는 혁신과 연결됩니다."

사용자에게 실시간에 가까운 기능을 제공하는 것이 핵심 이점입니다. "글로벌 가시성이 있기 때문에 그 가치가 있습니다. 변경 사항이 있는 경우 해당 변경 사항을 전파하고 오류를 제거할 수 있습니다."

Delmia-Apriso 소프트웨어는 엔지니어링에서 제조의 모든 측면에 이르기까지 디지털 연속성을 가능하게 한다고 Green은 말했습니다. "모델 믹스와 같은 다양한 시나리오를 최적화하기 위해 가상 세계를 사용할 수 있는 능력입니다."라고 그는 말했습니다. “실제 실행 모델과 날짜를 가상 엔지니어링 세계와 결합하여 시뮬레이션 또는 최적화를 사용하여 공장에 변경 사항을 배포하기 전에 실제 공장 데이터를 기반으로 변경 사항의 영향을 평가합니다. Delmia Apriso 소프트웨어는 사용자가 글로벌 운영에 대한 가시성과 제어 기능을 제공하여 생산, 재고 및 품질 전반에 걸쳐 실행을 최적화하는 데 도움이 됩니다.”

Siemens MOM 포트폴리오에는 MES, 품질, 고급 스케줄링 및 제조 인텔리전스가 포함됩니다. Brown은 "이러한 응용 프로그램과 관련된 것은 제조 공장 설계 및 시뮬레이션, Tecnomatix 포트폴리오, 그리고 물론 Mindsphere를 통한 IoT 및 데이터 분석을 위한 솔루션입니다."라고 덧붙였습니다. “우리는 엔지니어링 BOM을 가져와 제조 BOM으로 변환한 다음 BOM으로 변환합니다. MES가 인수한 곳입니다.

Brown은 "우리는 품질 및 검사 단계를 포함하여 각 단계에 대한 작업 지침을 작성한 다음 특정 부품이 워크스테이션의 작업자에게 제시되면 해당 지침을 작업자에게 보낼 수 있습니다"라고 말했습니다. 또는 해당 작업셀에 제공된 부품을 기반으로 로봇 작업셀에 특정 코드를 보낼 수 있습니다. 로트 크기가 1에 가까워지는 대량 맞춤화의 세계에서 우리는 과거에 하드 자동화와 대규모 실행에서만 볼 수 있었던 주기 시간과 비용을 달성할 수 있습니다.”

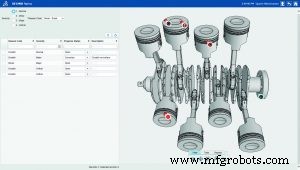

또한 지멘스는 OPC 연결 및 지멘스 S7 컨트롤러에 대한 직접 연결을 제공하는 Simatic IT MES UAF 2.1을 위한 새로운 자동화 게이트웨이 앱을 추가했다고 브라운은 말했다. 앱은 자동화 시스템 태그에 연결된 속성으로 구성된 자동화 노드 객체를 구성합니다. “Automation Gateway에는 자동화 시스템과의 연결을 유지하고 자동화 데이터를 동기화하는 서비스가 포함됩니다. "자동화 데이터는 읽기 및 쓰기를 위한 UA 앱 명령에 노출되며 앱은 신호 관리를 통해 자동화 데이터 변경 이벤트를 구독할 수 있습니다."

분석에 대한 수요가 증가함에 따라 로크웰 오토메이션(밀워키)이 지난 가을 로크웰 오토메이션 박람회에서 발표한 새로운 기계 분석 솔루션과 같은 선택의 폭이 넓어졌습니다. 이러한 시스템에는 장비 제조업체를 위한 Rockwell의 FactoryTalk Analytics for Devices, FactoryTalk for Machines 클라우드 기반 애플리케이션, 시스템 및 엔터프라이즈 분석이 포함됩니다.

분석은 MES 및 ERP 시스템을 보완하고 제조업체가 IIoT를 통해 연결된 센서에서 유입되는 급증하는 데이터를 활용할 수 있도록 지원합니다. 로크웰 오토메이션의 정보 소프트웨어 사업 관리자인 토드 몬파스(Todd Montpas)는 “사람들은 인더스트리 4.0과 스마트 제조에 대해 계속해서 이야기하고 있습니다. "그들이 정말로 관심을 갖고 있는 것은 기술에 기계 성능 확장 기능이 있는지 여부와 그들이 실제로 요구하는 것은 실행 수준의 모든 기능입니다. 우리는 그들이 작동하는 프로세스가 있는지 확인해야 합니다."

그는 많은 고객들이 클라우드 기반 시스템에 관심을 갖고 있다고 덧붙였다. 일부 주요 고객들은 마이크로소프트의 애저 클라우드에 관심을 갖고 있다고 덧붙였다. “우리가 하려고 하는 것은 확장 가능한 실행을 통해 확장 가능한 접근 방식을 가지면서도 확장 가능한 분석 전략에 구축하는 것입니다. 센서를 장착하면 기계 수준에서 수행하는 실시간 분석과 실패를 예측하는 기계 학습을 얻을 수 있습니다."

4월 Hannover Messe에서 GE Digital(Boston)은 고도로 자동화된 생산 프로세스를 위해 하이브리드 제조 산업을 위한 제품을 향상시키는 것을 목표로 하는 새로운 Plant Applications MES 솔루션을 공개했습니다. 이 새 버전은 GE의 고급 UX 디자인을 사용하여 고객에게 새로운 사용자 인터페이스를 제공하여 운영 직원이 장비 효율성을 더 잘 분석하고 다운타임의 근본 원인을 식별할 수 있도록 합니다.

GE Digital의 디지털 제품 관리 담당 부사장인 Matthew Wells는 “오늘 내가 본 흥미로운 점 중 하나는 많은 고객이 산업용 IoT를 '준비'하려고 한다는 것입니다. “발전하고 있지만 하이브리드 클라우드의 개념으로 자리잡고 있습니다. Big E[실행 강조]가 있는 MES입니다. 그들은 그것을 온프레미스에서 계속 실행하기를 원합니다. 산업용 IoT와 클라우드가 제공하는 것은 이를 보완하는 방법입니다.”

웰스는 응답 시간과 제조 작업을 위한 99% 이상의 안정성이 필요하기 때문에 제조업체가 클라우드로 몰려드는 것을 막고 있다고 말했습니다. “신뢰도 99%면 충분합니까? 많은 고객들이 제조 공장의 위험을 받아들이지 않을 것”이라고 말했다. “클라우드가 실제로 제공하는 것은 데이터에 더 깊이 들어갈 수 있는 방법입니다. 클라우드에서 기록을 저장하고 기계 학습을 수행할 수 있습니다. 클라우드가 있으면 많은 양의 데이터에 액세스할 수 있고 분석의 효율성이 높아집니다."

제조업체는 클라우드에서 언제든지 수 테라바이트의 데이터에 액세스할 수 있으므로 IIoT의 주요 매력인 디지털 트윈을 최대한 활용할 수 있다고 Wells는 덧붙였습니다. "디지털 트윈은 기본적으로 백그라운드에서 지속적으로 실행되는 기계의 동작을 모델링하여 데이터를 조정하는 일련의 분석입니다."라고 Wells는 말했습니다. “산업 IoT의 가치는 바로 여기에서 시작됩니다. 빠르게 성장하고 있는 신흥 시장입니다.”

자동화 제어 시스템

제조 엔지니어링: 기계 모니터링 및 분석은 디지털 제조/인더스트리 4.0 시대에 그 어느 때보다 중요해졌습니다. Sight Machine의 최신 제품의 새로운 기능은 무엇입니까? 존 소벨: 당사의 최신 제품은 훨씬 더 광범위한 제조업체를 위해 설계되었습니다. 대다수의 제조업체가 최소한 디지털 혁신 여정을 시작했지만 우리는 그들 사이에서 광범위한 준비 수준을 발견했습니다. 많은 기업이 IoT(사물 인터넷) 데이터를 사용하여 제조 운영에 대한 더 나은 가시성을 확보하기를 열망하지만 고급 분석에 대한 준비가 되어 있지 않습니다. 그들은

인기 있는 ERP 소프트웨어 브랜드를 구현했습니다. PLM 시스템은 잘 튜닝된 스포츠카처럼 윙윙거립니다. CAD/CAM 및 TMS와 공구 경로 시뮬레이션 소프트웨어가 있으며 모든 직원이 사용에 대해 교육을 받았습니다. 소프트웨어와 컨설턴트에 많은 돈을 썼고 올바른 시스템을 모두 갖추었지만 지난 주에 중요한 배송 날짜를 놓쳤고 여전히 작업을 확인하기 위해 하루에 여러 번 매장에 나갔습니다. 무엇을 주나요? MES(제조 실행 시스템)를 구현하여 생산 열반을 향한 다음 큰 단계를 밟을 때가 되었습니다. ERP, 작업 현장 및 제조 비