제조공정

<시간 />

스노슈는 사람들이 깊은 눈 위를 걸을 수 있게 해줍니다. 보행기가 부드러운 드리프트에 빠지지 않도록 무게를 분산하고 일반 신발만으로는 지나갈 수 없는 풍경을 거닐 수 있습니다. 설화는 고대 기원이며 대략 1950년까지 생가죽 바인딩으로 나무로 만들어졌습니다. 1950년 이후, 제조업체들은 새로운 재료와 디자인을 내놓았습니다. 21세기의 설화는 대부분 경량 금속 및 기타 인공 재료로 만들어집니다. 디자인도 전통적인 스노우 슈에서 약간 변경되었습니다. 서양식 설화라고도 하는 현대식 설화는 종종 비대칭 모양입니다. 큰 신발은 길이가 30인치(76cm), 너비가 25cm(10인치)일 수 있으며 경주에 사용되는 유형과 같은 작은 신발은 약간 더 좁고 길이는 25인치(64cm)에 불과할 수 있습니다. 유지 보수가 필요없고 전문 장비가 거의 필요하지 않은 경량 스노우 슈의 개발로 스포츠가 성장했습니다. 스노슈잉은 1990년대에 미국에서 매우 인기를 얻었으며 많은 지역에서 크로스컨트리 스키와 경쟁합니다.

최초의 설화는 기원전 4000년경 중앙아시아에서 시작되었습니다. 아마도 베링 해협 육교를 건너 북미로 건너온 사람들이 설화를 신고 왔거나 기술을 가지고 왔을 것입니다. 북미 원주민은 스노우 슈를 광범위하게 사용했습니다. 그들은 다양한 지형에 적합한 수백 가지 모양과 품종을 만들었습니다. 많은 나무 프레임 또는 전통적인 스노우 슈는 외륜 모양의 Huron 스노우 슈와 전면이 뾰족한 Ojibwa 모델과 같이 특정 디자인을 사용하는 아메리카 원주민 부족의 이름을 따서 명명되었습니다. 설화에 가장 의존한 부족은 서해안의 Athabascans(발가락이 위로 향하는 설화를 만들었습니다)와 Algonquins(중서부 및 캐나다 북부)였습니다. 수족(Sioux)과 블랙풋(Blackfoot)과 같은 평원에 사는 부족들도 겨울에 설화를 사용했지만 나중에는 겨울 여행을 위해 말에 더 의존하게 되었습니다. Algonquins와 다른 삼림 지대 부족이 완성한 설화 디자인은 20세기 대부분을 통해 계속 사용되었습니다. 아메리카 인디언 스노우슈는 재와 같은 단단한 나무로 만들어졌습니다. 나무를 담그거나 쪄서 유연하게 만든 다음 구부려 모양을 만듭니다. 그 틀은 생가죽으로 엮었고, 그 끈은 종종 아름답게 복잡했습니다.

세인트 로렌스 강 계곡에서 일하고 살았던 프랑스 인 사냥꾼과 상인들은 아메리카 원주민의 눈신을 채택했습니다. 분명히 영국인들이 같은 지역에 정착하기 시작했을 때 그들은 설화를 신지 않았고 결국 이것은 심각한 군사적 불이익이 되었습니다. 영국군은 프렌치 인디언 전쟁에서 더 민첩한 적에게 패배했고, 1758년 뉴욕의 조지 호수 근처에서 이른바 스노우슈즈 전투(Battle on Snowshoes)에서 패배했습니다. 그제서야 스노우슈즈는 북부에서 영국인의 표준 겨울 장비가 되었습니다. 미국. 나중에 유럽 정착민들이 북미를 가로질러 서쪽으로 밀렸을 때 겨울 여행의 필수 도구로 눈신을 가져왔습니다.

순전히 레크리에이션을 위한 스노슈잉도 오랜 역사를 가지고 있습니다. 스노슈 클럽은 18세기 후반에 퀘벡에서 결성되었습니다. 하이킹이나 경쟁적인 경주를 위해 모인 그룹. 레이스는 때로는 장거리, 때로는 짧은 거리의 속도를위한 것이었고 일부는 참가자에게 장애물을 뛰어 넘도록 요구했습니다. 프랑스령 캐나다에서는 이것이 진지한 스포츠로 성장했고 아메리카 원주민과 유럽인 참가자 사이에 치열한 경쟁을 조장했습니다. 1871년 몬트리올 스노우슈 클럽이 제한을 설정하여 스노우슈의 무게가 최소 1.5파운드(0.68kg) 이상이어야 한다는 제한을 설정할 때까지 일부 토착 스노우슈 제조사는 작고 좁은 디자인의 경량 레이싱 슈즈를 개발했습니다. 여성과 어린이를 포함한 보다 편안한 스노우슈 하이킹은 1920년대와 1930년대까지 프랑스령 캐나다와 미국 동부에서 사회적인 장면의 고정된 부분이었습니다.

스노슈잉은 재료의 발전이 새로운 세대를 스포츠로 끌어들일 때까지 북미 대부분의 지역에서 인기가 떨어졌습니다. 1950년대에 스노우슈 디자이너들은 내구성 있고 가벼운 신발을 만들기 위해 다양한 재료를 실험했습니다. 캐나다 회사인 Magline은 나일론으로 코팅된 강철 비행기 케이블로 만든 웨빙을 사용하여 1950년대 후반에 마그네슘 스노우슈를 개발했습니다. 우주비행사 헬멧에 사용되는 소재인 폴리카보네이트의 상품명인 렉산(Lexan)과 같은 신소재로 만든 스노우슈즈는 물론 알루미늄 스노슈즈도 비슷한 시기에 도착했다. 전통적인 나무 골조 설화 제조업체조차도 가죽 끈에서 인조 재료를 실험했습니다. 예를 들어 생가죽에서 나일론 코팅된 네오프렌으로 전환하는 것입니다. 새로운 재료는 광범위한 관리와 유지 관리가 필요하지 않았기 때문에 기존 재료를 능가했습니다. 나무와 생가죽 신발은 주기적으로 광택을 내고 웨빙에 왁스를 발라야 했습니다. 그렇지 않으면 방수 기능을 잃게 됩니다. 그리고 모든 목재 제품과 마찬가지로 습도의 변화에 따라 수축과 팽창이 일어날 수 있습니다. 그러나 새로운 재료는 이러한 문제를 해결했습니다.

전통적인 스노우 슈는 단단한 나무, 일반적으로 재로 만들어집니다. 웨빙 소재는 동물의 껍질을 벗긴 스트립인 생가죽입니다. 가죽 끈 재료가 검색된 동물은 전통적으로 무스, 사슴 또는 순록이었습니다. 그러나 20세기에 대부분의 제조업체는 소가죽으로 전환했습니다. 적어도 하나의 미국 제조업체는 매우 단단한 웨빙을 위해 물소 가죽을 수입했지만 일반적으로 소가죽이 허용 가능한 품질의 생가죽을 위한 가장 저렴한 공급원입니다. 일부 제조업체는 신소재가 대중화 된 후에도 나무 프레임 스노우 슈를 계속 만들었지만 웨빙에 네오프렌으로 전환했습니다. 오늘날 대부분의 설화는 알루미늄으로 되어 있으며 일반적으로 초경량이면서 매우 강한 합금 형태입니다. 일부 제조업체는 분말 플라스틱으로 알루미늄을 코팅합니다. 데크 또는 발이 놓이는 부분은 일반적으로 네오프렌, 폴리우레탄 또는 폴리우레탄 과 같은 복합 재료와 같은 다양한 재료로 만들어집니다. 나일론으로 코팅. 스노슈를 발에 고정하는 바인딩 재료는 일반적으로 데크 재료와 유사합니다. 사용된 기타 재료는 일부 스트랩, 리벳 또는 구멍의 경우 플라스틱, 리벳의 경우 강철, 스노우슈 바닥에 장착되는 클리트의 경우 알루미늄 또는 기타 금속일 수 있습니다. 일부 제조업체는 스노우슈 프레임에 흑연을 사용합니다. 테니스 라켓 제조에 널리 사용되는 초경량 소재입니다.

전통적인 나무 설화는 수천 년 전과 마찬가지로 여전히 제조되고 있습니다. 사용되는 목재는 일반적으로 적절한 수분 함량을 가진 강하고 곧은 목재인 재를 사용합니다.

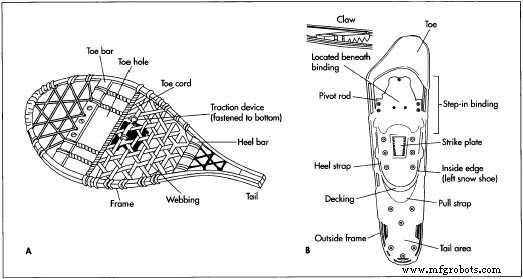

A. 전통적인 스노우슈. B. 알루미늄 스노우슈.

A. 전통적인 스노우슈. B. 알루미늄 스노우슈.

성실한 제조업체는 공장으로 들어오는 스노우슈의 모든 원료를 검사합니다. 작업자는 프로세스의 각 단계에서 문제를 확인합니다. 부품이 매우 정확하게 맞기 때문에 프로세스의 모든 결함은 일반적으로 즉시 명백합니다. 예를 들어 데크가 올바르게 절단되지 않으면 프레임에 잘릴 수 없습니다. 제조 공정도 느리다. 대부분의 제조업체는 규모가 작고 고품질의 제품을 생산합니다. Snowshoes는 고도로 자동화된 조립 라인을 통해 서두르지 않으므로 도중에 육안 검사가 일반적으로 적절한 품질 관리입니다. 완성된 설화에 꼬리표를 달고 선적을 준비하는 작업자가 최종 검사원 역할을 할 수 있습니다. 디자인 문제의 경우 대부분의 제조업체는 몇 주 만에 새 신발을 수백 마일을 통과할 수 있는 열렬한 스노우슈잉과 관계를 맺고 있으므로 제조업체는 디자인 결함이나 성공에 대해 사용자로부터 비교적 빠른 피드백을 받을 수 있습니다.

비목재 스노슈는 현대적이거나 새로운 스타일로 묘사되지만 그럼에도 불구하고 약 50년 동안 사용되었습니다. 다시 말해서, 그것들은 그다지 새롭지 않습니다. 1990년대에 스포츠의 인기가 높아짐에 따라 장비의 더 많은 마케팅과 스노우슈잉을 위한 더 많은 리조트와 트레일이 열렸습니다. 그러나 새로운 기술이 임박한 것처럼 보이지는 않습니다. Snowshoes는 여성과 어린이와 같은 시장의 새로운 부문을 겨냥한 더 화려한 색상과 스타일로 등장하고 있습니다. 남성, 여성 및 어린이가 본질적으로 동일한 스노우슈를 신을 수 있기 때문에 이는 궁극적으로 소비자를 혼란스럽게 할 수 있습니다.

제조공정

투명한 플라스틱 부품을 내부에서 본 모습 최근 몇 년 동안 많은 제품이 플라스틱 부품을 통해 상호 작용을 개선하고, 내부를 과시하고, 조명 효과를 표시하거나, 스타일리시하게 고유한 이점을 얻었습니다. 어떤 경우에는 광학적 선명도 또는 올바른 모양을 얻는 데 드는 비용이 거의 들지 않지만 대부분의 제품에서는 초기 개발 렌더링에 표시된 비전을 투명 플라스틱 요소에 캡처하는 데 필요한 작업에 대해 훨씬 덜 생각합니다. 제품 개발 팀과의 사전 논의 및 계획은 기대치를 집중시키는 데 도움이 될 수 있으며 합리적인 비용으로 의도한 목표를

배경 스노슈는 사람들이 깊은 눈 위를 걸을 수 있게 해줍니다. 보행기가 부드러운 드리프트에 빠지지 않도록 무게를 분산하고 일반 신발만으로는 지나갈 수 없는 풍경을 거닐 수 있습니다. 설화는 고대 기원이며 대략 1950년까지 생가죽 바인딩으로 나무로 만들어졌습니다. 1950년 이후, 제조업체들은 새로운 재료와 디자인을 내놓았습니다. 21세기의 설화는 대부분 경량 금속 및 기타 인공 재료로 만들어집니다. 디자인도 전통적인 스노우 슈에서 약간 변경되었습니다. 서양식 설화라고도 하는 현대식 설화는 종종 비대칭 모양입니다. 큰 신발은 길