제조공정

<시간 />

40년 전에 도입된 이후로 조직화된 스포츠 및 레크리에이션 놀이를 위해 거의 3억 개의 프리스비가 판매되었습니다. Mattel에 따르면 미국인의 90%가 이 비행 장난감을 가지고 놀아본 적이 있으며 매년 1,500만 명이 이 장난감을 즐긴다고 합니다. 이제 이 장난감의 이전 버전은 수백 달러 이상의 가치가 있는 수집가의 항목이 되었습니다.

프리스비의 기원은 남북 전쟁 후 William Russell Frisbie가 설립한 코네티컷주 뉴 헤이븐의 Frisbie Pie Company라는 빵집으로 거슬러 올라갑니다. 베이커리는 1958년까지 운영되었으며 이 기간 동안 처음에는 회사 운전기사가, 나중에는 아이비리그 대학생(일부는 쿠키 깡통 뚜껑이라고 함)이 회사의 파이 통을 던지면서 frisbie가 잘 알려진 용어가 되었습니다. 북동부의 플라잉 디스크 플레이를 설명합니다.

제2차 세계 대전 후 몇 년 후, 자동차 실드 빔 헤드라이트 발명가의 아들인 Walter Frederick Morrison과 그의 파트너인 Warren Franscioni는 파이 통을 상업 제품으로 완성하는 것을 조사했습니다. 첫째, 판의 안정성을 향상시키기 위해 림 내부에 강철 링을 용접했지만 성공하지 못했습니다. 그런 다음 플라스틱으로 전환했고 오늘날 우리가 알고 있는 프리즈비가 탄생했습니다.

6개의 곡선형 스포일러 또는 날개가 상단에 통합된 초기 디자인은 1951년에 크게 개선되어 최초의 대량 생산된 플라잉 디스크인 Pluto Platter가 되었습니다. 디스크의 바깥쪽 1/3에 경사를 통합한 이 디자인은 오늘날까지 기본 디자인의 일부로 남아 있습니다. Morrison Pluto Platter에는 최초의 진정한 큐폴라(Morrison's terns의 오두막)가 있었고 현창이 있는 이 기간 동안 묘사된 비행 접시(UFO)의 개념과 유사했습니다. 1954년, Dartmouth 대학은 Guts라는 게임을 포함하는 최초의 프리스비 토너먼트를 개최했습니다.

캘리포니아의 장난감 회사인 Wham-O의 창업자들은 1955년 이 플라잉 디스크에 관심을 갖게 되었고, 약 1년 후 Morrison으로부터 권리를 획득하여 생산을 시작했습니다. 회사 이름은 회사가 Frisbie-ing이라는 동해안의 파이 주석 게임에 대해 듣고 이후 프리스비로 변경되었습니다. (Wham-O는 1957년 1월에 Pluto Platter를 처음 판매했지만 1957년 7월까지 프리스비라는 단어를 추가하지 않았습니다.) 1959년에 최초의 전문 모델 프리스비가 생산되었습니다.

1960년대 초가 되어서야 프리스비가 유행했고 곧 국제 프리즈비 협회와 올림픽 프리스비 연맹을 포함한 스포츠 행사를 홍보하는 조직이 설립되었습니다. 미식축구와 유사한 거리와 정확성을 모두 갖춘 스포츠인 Ultimate Frisbee의 첫 번째 게임은 1968년 뉴저지 고등학교에서 진행되었습니다. 현재 600개 대학과 32개국에서 연주되고 있습니다. 1969년에 미 육군은 프리스비에 설치된 플레어가 성공하지 못한 채 높이 유지되는지 확인하기 위해 400,000달러를 투자하기까지 했습니다.

1970년대에는 디스크 골프, 자유형, Guts를 포함한 특정 이벤트를 홍보하기 위해 여러 조직이 구성되었습니다. 프로 디스크 골프 협회(PDGA)는 현재 20개국 14,000명 이상의 회원이 700개 이상의 프리스비 골프 코스에서 플레이하고 있습니다. 현재 35개국에서 40,000명의 선수가 Ultimate Frisbee에서 경쟁합니다. 이러한 협회의 형성으로 1980년대에 세계 선수권 대회가 개최되었습니다.

오늘날, 세계 플라잉 디스크 연맹(WFDF)의 후원 하에 매년 전 세계에서 9개의 서로 다른 이벤트(디스크 골프 및 자유형 포함)로 구성된 대회가 개최됩니다. 1984년에 설립된 WFDF는 22개국에 회원 협회가 있고 추가로 28개국에 임시 회원이 있습니다. 1991년 사막 방패 작전에서 프리즈비는 사우디아라비아에서 근무하는 20,000명의 미군 병사들의 사기를 높이는 데 사용되었습니다.

프리스비 제조업체는 컴퓨터 지원 설계 소프트웨어를 사용하여 모델을 만듭니다. 그런 다음 프로토타입을 만들어 디자인을 테스트합니다. 때로는 풍동 및 기타 정교한 방법을 사용하여 프리스비 유형에 따라 비행 특성을 테스트합니다. 수천분의 1인치 이내의 제조 허용 오차가 이제 설계에 통합되었습니다.

설계자는 항상 물체가 날아가는 방식에 영향을 미치는 양력, 항력, 회전, 각운동량, 토크 및 기타 힘을 개선하기 위해 설계 또는 모양을 변경하여 비행 특성을 지시하는 물리적 속성을 조작하는 새로운 방법을 찾고 있습니다. 예를 들어, 디스크에 작은 립과 오목한 모서리를 추가하면 비행 중 안정성이 크게 향상됩니다.

디스크 설계자가 극복해야 하는 주요 장애물은 회전하는 물체가 회전 방향과 공기역학적 양력을 얻는 위치에 따라 비행 중 오른쪽 또는 왼쪽으로 구르는 자이로스코프 세차 운동으로 인한 불안정성입니다. 디스크의 무게 중심이 양력 중심에 가까울수록 비행이 더 안정적이고 직선적입니다.

회전하는 원반이 날아갈 때 양력의 중심은 원반의 앞쪽 또는 앞쪽 가장자리 근처에 있으며 원반을 위쪽으로 기울이는 경향이 있습니다. 스핀 때문에 디스크 가장자리 근처의 한 지점에 가해지는 양력의 대부분은 약 1/4 회전이 지난 후에야 발휘됩니다. 이러한 자이로스코프 세차 운동은 디스크를 옆으로 밀어 올려 옆으로 굴러갑니다. 이것이 바로 위에서 볼 때 시계 방향으로 회전하기 위해 일반적으로 백핸드로 던지는 프리스비가 비행 중에 던지는 사람의 관점에서 왼쪽으로 구르는 경향이 있는 이유입니다.

공중에 오르면 양력과 각운동량이 프리즈비에 작용하여 발레와 같은 성능을 제공합니다. 양력은 프리즈비 모양의 표면이 공기를 통과할 때 생성됩니다. 양의 받음각을 유지하면 프리스비 상단 위로 움직이는 공기가 프리스비를 제거하는 공기보다 빠르게 흐릅니다.

Bemoulli 원리에 따라 프리스비의 위쪽은 아래쪽보다 공기압이 더 낮습니다. 압력의 차이로 인해 프리즈비가 올라가거나 들어 올려집니다. 이것은 비행기가 이착륙하는 것과 같은 원리입니다. 프리스비의 양력에 작용하는 또 다른 중요한 요소는 뉴턴의 제3법칙입니다. 그것은 모든 행동에 대해 동등하고 반대되는 반응이 있다고 말합니다. 프리즈비는 공기를 아래로 향하게 하고(작용), 공기는 프리스비를 위로 향하게 합니다(반작용). 공기는 프리스비의 기울기 또는 받음각에 의해 아래쪽으로 편향됩니다.

던질 때 프리즈비를 돌리거나 각운동량을 주어 안정성을 제공합니다. 각운동량은 회전하는 질량의 속성입니다. 스핀 없이 프리즈비를 던지면 프리즈비가 땅에 떨어질 수 있습니다. 스핀의 운동량은 또한 방향 안정성을 제공하여 프리즈비가 공기를 통과할 때 공기로부터 꾸준한 양력을 받을 수 있도록 합니다. 프리즈비는 회전 속도가 빠를수록 안정성이 높아집니다.

프리즈비는 1950년대 초반부터 폴리에틸렌이라는 열가소성 물질로 만들어졌습니다. 폴리에틸렌은 세계에서 가장 많이 소비되는 폴리머입니다. 이 물질은 무색의 인화성 가스인 에틸렌에서 파생됩니다. 이 가스는 가스를 폴리머로 전환시키는 촉매의 존재 하에 상승된 온도와 압력을 받습니다. 추가될 수 있는 다른 성분에는 치수 안정성과 균열 저항을 개선하기 위한 착색제, 윤활제 및 화학 물질이 포함됩니다.

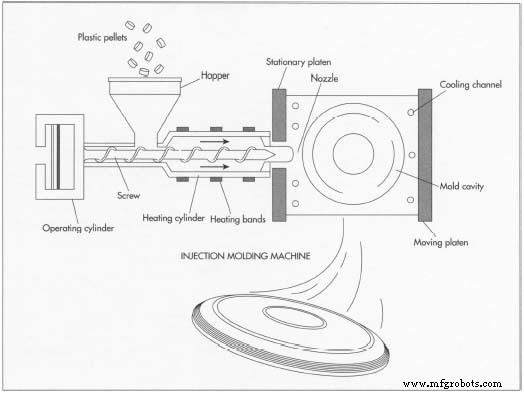

프리즈비를 만들기 위해 사출 성형이라고 하는 고속 공정이 사용되며, 이는 일반적으로 다중 캐비티 유형의 닫힌 금형에 유체 플라스틱 재료를 사출하는 방식입니다. 금형에 들어가면 플라스틱은 반사되는 모양으로 냉각됩니다.  프리스비는 유체 플라스틱 사출을 기반으로 하는 사출 성형이라는 고속 공정으로 생산됩니다. 일반적으로 다중 공동 유형의 닫힌 금형에 재료를 넣습니다. 금형에 들어가면 플라스틱은 캐비티를 반영하는 모양으로 냉각됩니다. 공동. 이 공정을 사용하여 복잡한 모양을 만들 수 있으므로 금형에서 제거한 후 약간의 다듬기만 하면 다른 마무리 작업이 수행됩니다. 이러한 장점으로 인해 이 공정은 다양한 장난감에서 자동차 범퍼에 이르기까지 광범위한 제품을 제조하는 데 사용됩니다.

프리스비는 유체 플라스틱 사출을 기반으로 하는 사출 성형이라는 고속 공정으로 생산됩니다. 일반적으로 다중 공동 유형의 닫힌 금형에 재료를 넣습니다. 금형에 들어가면 플라스틱은 캐비티를 반영하는 모양으로 냉각됩니다. 공동. 이 공정을 사용하여 복잡한 모양을 만들 수 있으므로 금형에서 제거한 후 약간의 다듬기만 하면 다른 마무리 작업이 수행됩니다. 이러한 장점으로 인해 이 공정은 다양한 장난감에서 자동차 범퍼에 이르기까지 광범위한 제품을 제조하는 데 사용됩니다.

호퍼, 가열 압출기 배럴, 왕복 나사, 노즐 및 형 클램프가 장착된 성형기가 일반적으로 사용됩니다. 이 기계는 플라스틱이 압력 하에서 쉽게 흐를 수 있을 때까지 가열하고, 이 용융물을 가압하여 닫힌 몰드에 주입하고, 재료의 사출 및 응고 중에 몰드를 닫힌 상태로 유지하고, 고체 부품을 제거할 수 있도록 몰드를 엽니다. .

무게는 가장 중요한 물성 중 하나이며 사출 성형 과정에서 기계에 있는 나사가 금형에 적절한 양의 재료를 밀어 넣어 자동으로 제어됩니다. 골프 프리스비의 또 다른 중요한 특성은 유연성입니다. 디스크 가장자리에 추를 놓고 구부러지는 정도를 측정하여 테스트합니다. PDGA는 유연성을 위해 새 골프 디스크의 한 샘플만 테스트하면 됩니다.

일반적으로 제조 과정에서 생성되는 폐기물이 거의 없습니다. 때때로 프리즈비는 몰드에서 제거된 후 가장자리 주위에 플래시라고 하는 과도한 재료가 있습니다. 이것을 다듬어 재연삭기로 보낸 다음 미가공 재료와 혼합합니다. 다른 프리즈비는 무게가 정확하지 않거나 장식 결함이 있는 경우 거부될 수 있습니다. 장식이 제거된 후, 절단 또는 적용 방법에 따라 용제를 사용하여 리젝트도 유사한 방식으로 재활용됩니다.

프리즈비는 위대한 스포츠와 오락의 하나로 21세기를 지배할 것으로 예상됩니다. Frisbee 스포츠는 계속해서 성장해야 하며 그 역사를 보존하는 데 관심이 있는 수집가 그룹도 있어야 합니다. 부메랑, 실린더 및 링과 같은 다른 비행 장난감이 시장에 출시되었지만 비행 디스크는 아마도 지금까지 발명된 것보다 더 많은 시간 동안 전 세계 사람들에게 엔터테인먼트를 제공할 것입니다.

특히 디스크 골프는 기록적인 성장을 경험하고 있습니다. 지난 3년 동안 미국에서만 코스의 수가 10%씩 증가했습니다. 아직 디스크 골프와 디스크 골프가 제공하는 이점을 인식하지 못하는 국가가 많기 때문에 이러한 성장은 계속되어야 합니다.

또한 프리스비는 언젠가는 올림픽 스포츠가 될 수도 있습니다. 올림픽에 출전하려면 최소 50개국에서 2년 이상 경기를 해야 한다. Ultimate Frisbee는 이미 35개국에서 플레이되고 있으며 다른 프리스비 스포츠와 함께 그 인기가 높아지고 있습니다.

제조공정

2016년에 나는 멕시코에서 성장하는 복합재료 산업을 조사하기 위해 짧은 여행을 했습니다. 복합재료 유통업체인 AIC International(Corona, CA, U.S.)의 이사인 Alfonso Cuellar의 안내에 따라 나는 멕시코시티와 케레타로 사이에 있는 다양한 복합재료 제조업체를 방문했습니다. 후자는 플라스틱, 복합 재료, 항공우주 제조 및 유지보수 분야의 우수 센터가 되었습니다. 얼마 지나지 않아 우리 남부 이웃에 대한 도널드 트럼프의 야유가 시작되었기 때문에 제 타이밍은 불행했습니다. 멕시코의 복합 재료에 대한 예정

제출자:Tanveer 그림/이미지 CNC 프로그램 O1234 (Program Number)N5 G90 G20 (ABSOLUTE COORDINATE. IN INCHES)N10 M06 T3 (TOOLCHANGE TO TOOL #3)N15 M03 S1250 (SPINDLE ON CW AT 1250RPM)N20 G00 X1 Y1 (RAPID OVER TO X1 Y1)N25 Z0.1 (RAPID DOWN TO Z0.1)N30 G01 Z-0.125 F5 (FEED DOWN TO Z-0.125 AT 5IPM)N35 X3 Y2 F10 (FEED