제조공정

<시간 />

현미경은 작은 물체의 확대된 이미지를 생성하는 데 사용되는 도구입니다. 가장 일반적인 종류의 현미경은 가시광선으로부터 이미지를 형성하기 위해 렌즈를 사용하는 광학 현미경입니다. 전자 현미경은 전자 빔에서 이미지를 형성합니다. 음향 현미경은 고주파 음파에서 이미지를 형성합니다. 터널링 현미경은 매우 작은 거리에서 고체 표면을 통해 "터널링"하는 전자의 능력에서 이미지를 형성합니다.

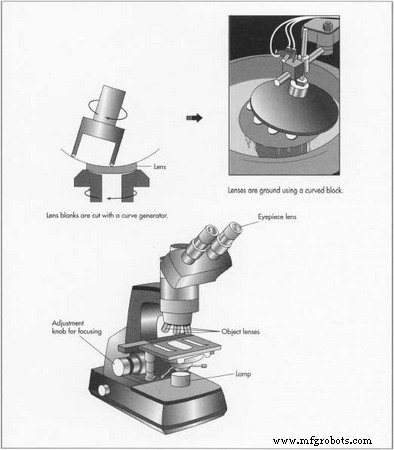

단일 렌즈를 가진 광학 현미경은 단순 현미경으로 알려져 있습니다. 간단한 현미경에는 돋보기와 보석 확대경이 포함됩니다. 두 개의 렌즈가 있는 광학 현미경을 복합 현미경이라고 합니다. 복합 현미경의 기본 부품은 렌즈를 표본 가까이에 고정시키는 대물렌즈와 관찰자 가까이에 렌즈를 고정하는 접안렌즈입니다. 현대의 복합 현미경에는 광원(외부 빛을 포착하는 거울 또는 내부 빛을 제공하는 전구), 초점 메커니즘 및 스테이지(검사 대상 물체를 제자리에 고정할 수 있는 표면)도 포함됩니다. . 복합 현미경에는 현미경 사진용 내장 카메라가 포함될 수도 있습니다.

고대 사람들은 물을 통해 보이는 물체가 더 크게 보인다고 말했습니다. 1세기 로마 철학자 세네카는 물로 가득 찬 유리구를 통해 본 글자가 확대되었다는 사실을 기록했습니다. 초기의 간단한 현미경은 나무나 금속 조각의 작은 구멍에 담긴 물방울로 구성되었습니다. 르네상스 시대에는 작은 유리 렌즈가 물을 대체했습니다. 17세기 후반에 네덜란드 과학자 Antonie van Leeuwenhoek는 얇은 황동 판 사이에 장착된 매우 작은 고품질 렌즈를 사용하여 뛰어난 단순 현미경을 만들었습니다. 그의 현미경의 우수성과 그가 처음으로 미세한 유기체를 관찰했다는 사실 때문에 Leeuwenhoek는 종종 현미경의 발명가로 잘못 생각됩니다.

복합 현미경은 1590년에서 1608년 사이에 처음 등장했습니다. 이 발명에 대한 공로는 종종 Hans Janssen, 그의 아들 Zacharias Janssen 또는 Hans Lippershey가 있습니다. 이들은 모두 네덜란드 안경 제작자였습니다. 초기 복합현미경은 작은 금속관에 고정된 한 쌍의 렌즈로 구성되어 있으며 현대의 만화경과 매우 흡사합니다. 색수차(렌즈가 빛의 각 색상을 약간 다른 지점에 초점을 맞추는 경향이 있어 이미지가 흐려지는 경향) 때문에 이 현미경은 당시 잘 만들어진 간단한 현미경보다 열등했습니다.

현미경 관찰에 대한 최초의 서면 기록은 1625년 이탈리아 과학자 Francesco Stelluti가 현미경을 통해 본 꿀벌 그림을 출판했을 때 작성되었습니다. 박테리아의 첫 번째 그림은 1683년 Leeuwenhoek에 의해 만들어졌습니다. 17세기와 18세기 동안 이탈리아에서는 초점 장치와 표본을 제자리에 고정하는 장치를 포함하여 현미경에서 수많은 기계적 개선이 이루어졌습니다. 1733년 영국에서 아마추어 안경사인 체스터 무어 홀(Chester Moor Hall)은 서로 다른 두 종류의 유리로 만들어진 두 개의 적절한 모양의 렌즈를 결합하여 색수차를 최소화한다는 것을 발견했습니다. 1774년 Benjamin Martin은 현미경에서 이 기술을 사용했습니다. 19세기에는 현미경 제작에 많은 발전이 있었습니다.  및 20세기. 전자현미경은 1930년대에, 음향현미경은 1970년대에, 터널링현미경은 1980년대에 개발되었습니다.

및 20세기. 전자현미경은 1930년대에, 음향현미경은 1970년대에, 터널링현미경은 1980년대에 개발되었습니다.

광학 현미경은 광학 시스템(접안렌즈, 대물렌즈 및 그 안의 렌즈)과 광학 시스템을 제자리에 고정하고 조정 및 초점을 맞출 수 있도록 하는 하드웨어 구성 요소로 구성됩니다. 저렴한 현미경에는 광원으로 거울이 있을 수 있지만 대부분의 전문 현미경에는 전구가 내장되어 있습니다.

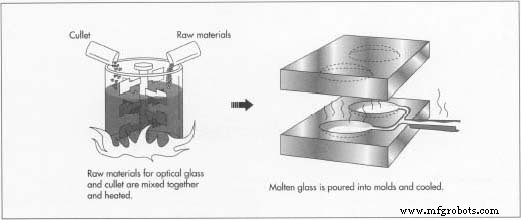

렌즈는 일반 유리보다 훨씬 더 순수하고 균일한 특수한 종류의 유리인 광학 유리로 만들어집니다. 광학유리에서 가장 중요한 원료는 이산화규소로 순도 99.9% 이상이어야 합니다. 유리의 정확한 광학적 특성은 다른 성분에 의해 결정됩니다. 여기에는 산화붕소, 산화나트륨, 산화칼륨, 산화바륨, 산화아연 및 산화납이 포함될 수 있습니다. 렌즈에는 일반적으로 불화마그네슘으로 반사 방지 코팅이 되어 있습니다.

접안렌즈, 대물렌즈 및 대부분의 하드웨어 구성 요소는 강철 또는 강철 및 아연 합금으로 만들어집니다. 어린이용 현미경은 외부 몸체가 플라스틱으로 되어 있지만 대부분의 현미경은 몸체가 강철로 되어 있습니다.

거울이 들어있다면 보통 파이렉스(이산화규소, 이산화붕소, 산화알루미늄으로 만든 유리의 상품명)와 같은 강한 유리로 만들어진다. 거울에는 알루미늄으로 만든 반사 코팅과 이산화규소로 만든 보호 코팅이 있습니다.

전구가 포함된 경우 유리로 만들어지며 아르곤과 질소 가스의 혼합물 안에 니켈과 철로 만들어진 와이어와 텅스텐 필라멘트가 들어 있습니다. 전구의 바닥은 알루미늄으로 만들어졌습니다.

카메라 포함되어 있으며 광학 유리로 만든 렌즈가 포함되어 있습니다. 카메라 본체는 강철이나 기타 금속 또는 플라스틱으로 만들어졌습니다.

접안렌즈 본체와 대물렌즈를 구성하는 스틸 튜브에 렌즈를 삽입합니다. 이 튜브는 표준 크기로 제조되어 표준 크기 현미경으로 조립할 수 있습니다.

접안렌즈 본체와 대물렌즈를 구성하는 스틸 튜브에 렌즈를 삽입합니다. 이 튜브는 표준 크기로 제조되어 표준 크기 현미경으로 조립할 수 있습니다. 현미경의 품질 관리에서 가장 중요한 부분은 렌즈의 정확도입니다. 절단 및 연마 중에 렌즈의 크기는 버니어 캘리퍼스로 측정됩니다. 이 장치는 두 개의 턱 사이에 렌즈를 고정합니다. 하나는 고정되어 있고 다른 하나는 렌즈에 닿을 때까지 부드럽게 제자리로 이동합니다. 렌즈의 치수는 움직이는 턱과 함께 움직이는 눈금에서 읽혀집니다.

렌즈의 곡률은 구면계로 측정됩니다. 이 장치는 베이스에서 돌출된 세 개의 작은 핀이 있는 회중시계처럼 보입니다. 두 개의 외부 핀은 제자리에 유지되고 내부 핀은 안팎으로 움직일 수 있습니다. 이 핀의 움직임은 구면계 표면의 눈금에 연결됩니다. 눈금은 렌즈의 곡률 정도를 나타냅니다. 일반적인 렌즈는 약 1/1000인치(25마이크로미터)를 넘지 않아야 합니다.

연마하는 동안 이러한 테스트는 렌즈가 빛을 적절하게 초점을 맞출 수 있을 만큼 정확하지 않습니다. 광학 테스트를 사용해야 합니다. 자동 시준 테스트로 알려진 한 가지 일반적인 테스트는 암실에서 렌즈를 통해 핀포인트 광원을 비추는 것과 관련됩니다. 회절 격자(인치당 수천 개의 미세한 평행 홈을 포함하는 표면)는 렌즈가 빛을 집중시켜야 하는 지점에 배치됩니다. 격자는 실제 초점 주위에 밝고 어두운 선 패턴이 형성되도록 합니다. 이론상의 초점과 비교하여 필요한 경우 렌즈를 다시 연마합니다.

현미경의 기계 부품도 올바르게 작동하는지 테스트합니다. 접안렌즈와 대물렌즈는 적절한 위치에 단단히 고정되어야 하며 선명한 이미지를 형성하기 위해 완벽하게 중앙에 위치해야 합니다. 랙 및 피니언 포커싱 메커니즘은 부드럽게 움직이고 대물렌즈와 스테이지 사이의 거리가 정확하게 제어되는지 확인하기 위해 테스트되었습니다. 여러 대물렌즈가 포함된 회전 디스크는 원활하게 회전하고 사용하는 동안 각 대물렌즈가 제자리에 단단히 고정되어 있는지 테스트합니다.

아마추어 관찰자들은 곧 작은 유기체의 움직임을 기록할 수 있는 내장형 비디오 카메라가 있는 현미경을 구입할 수 있게 될 것입니다. 컴퓨터는 자동 초점을 제공하기 위해 현미경의 내부 제어 메커니즘에 내장될 수 있습니다.

제조공정

광학 현미경 현미경은 맨눈으로 제대로 볼 수 없을 정도로 너무 작은 물체의 이미지 확대를 연구합니다. 현미경은 관찰할 샘플에서 방출, 흡수, 투과 또는 반사되는 방사선(그림 1)을 사용하여 작업을 수행합니다. 방사선의 성질은 광학현미경, 전자현미경, x-선현미경, 음향현미경 등과 같은 현미경의 유형을 지정합니다. 전자기 스펙트럼의 가시적인 부분은 광학현미경에서 사용되는 방사선의 유형입니다. 광학현미경은 광학현미경을 통해 물질을 현미경으로 관찰하는 것입니다. 그림 1 전자기파 고대에는 거친 확대경이 사용되었지만 현대 현

품질은 회사 성공의 열쇠이며 기계 산업은 제품 품질을 매우 중요하게 생각합니다. 따라서 제품별 검사도구가 특히 중요하므로 오늘은 기계가공업계의 검사도구인 현미경을 소개하고 주로 현미경의 작동방법과 유지관리에 대해 소개하도록 하겠습니다. 현미경이란 무엇입니까? 현미경 디자인은 컴팩트하고 크기가 작으며 무게가 가볍습니다. 그것은 작은 악기와 장비입니다. 그것은 두 부분으로 구성됩니다. 하나는 관찰 현미경이고 다른 하나는 표시를 쉽게 읽을 수 있는 정밀 이동식 크로스 테이블입니다. 처리 기회가 제한된 곳에서 사용할 수 있습니다. 현