제조공정

기본 산소 제강의 자동화, 제어 및 모델링

염기성 산소 제강 공정에서 염기성 산소로 또는 전로에서는 고로에서 만든 용선의 탄소 함량을 약 4.5%에서 0.03%, 1.0%로 줄임으로써 액강을 생산합니다. 전로가 용선에 다량의 순수한 산소를 불어넣어 단시간에 강으로 정제합니다. 현재 기본 산소 제강 공정은 복합 취입(상부 취입 및 하부 취입)을 사용합니다. 하부 블로잉은 불활성 가스로 수행됩니다. 정제 과정에서 전로에서 다양한 재료가 사용됩니다. 용선 및 철스크랩을 주원료로 하는 것 외에 기본 산소 제강 공정에 사용되는 기타 재료로는 적절한 슬래그 형성을 위한 소석회, 소성 백운석 또는 소성 마그네사이트 및 공정 중 다양한 냉각제(예:광석, 해면철 등)가 있습니다. . 컨버터를 작동시키기 위해서는 가스 온도를 높게 설정해야 하고, 많은 양의 먼지가 발생합니다.

기본 산소 제강 공정의 목적은 용탕(용융 스크랩 + 용선)을 정제하고 용강의 조성과 온도를 조정하는 것입니다. 이를 위해 일반적으로 기본 자동화 시스템과 공정 제어 시스템으로 구성된 제강 공정에 자동화 및 제어 시스템을 사용합니다.

기본 산소 제강의 엔지니어링 시설은 실제로 다양한 하위 시스템의 설계 및 조립입니다. 기본 산소 제강의 주요 장비는 제강 공정이 일어나는 내화 라이닝 전로 용기(기본 산소로)입니다. 전로 용기 외에도 제강 공정에는 (i) 전로 용기 틸팅 드라이브, (ii) 산소 랜스 시스템, (iii) 불활성 가스 바닥 교반 시스템, (iv) 상부 가스(전환 가스) 냉각, 세척, 분석 및 회수 시스템, (v) 서브 랜스 측정 시스템, (vi) 미끄러짐 방지 시스템, (vii) 자재 취급 시스템, (viii) 스크랩 장입 시스템, (ix) 플럭스 및 냉각수 장입 시스템, (x) 합금철 충전 시스템, (xi) 수평 온도 측정 및 샘플 채취 시스템, (xii) 자동 태핑 시스템, (xiii) 슬래그 스토퍼 시스템, (xiv) 2차 먼지 제거 시스템, (xv) 연동 및 경보 시스템, (xvi) HMI(인간 기계 인터페이스) 시스템.

이러한 하위 시스템 외에도 산소 제강은 업스트림 및 다운스트림 공정과 통합된 방식으로 운영되어야 합니다. 또한, 제강 공정은 (i) 광학 방출 분광계, X선 형광 분광계 및 기타 분석 장비가 있는 철강 용해 공장 실험실, (ii) 감독 제어 및 데이터 수집과 같은 외부 시스템과 연결되어야 합니다. (SCADA) 시스템.

기본 산소 제강은 많은 영향 요인을 갖는 복잡한 물리 화학적 공정입니다. 변환기의 송풍 제어에는 두 가지 방법이 사용됩니다. 첫 번째 방법은 배기 가스에 의한 간접 측정을 사용하는 반면 두 번째 방법은 서브 랜스에 의한 직접 측정을 사용합니다. 두 번째 방법에서는 취입하는 동안 동시에 액강의 온도(섭씨 단위)를 직접 측정합니다. 이 방법은 또한 수조 레벨링, 슬래그 레벨링, 산소 농도 측정 및 슬래그 샘플링과 같은 다양한 목적으로 사용됩니다.

기본적인 산소 제강 공정에서 작업자가 입력, 공정 매개변수 및 출력에 대해 가능한 한 많이 알아야 하는 경우 고전적인 공정 모델이 여전히 유효하며, 필요한 정보를 만들기 위해 이 정보를 자유롭게 사용할 수 있어야 합니다. 최고의 품질의 제품을 생산하기 위해 공정을 조정합니다. 이를 위해서는 다양한 제어 및 추정 기법이 사용되어야 하며 이러한 기법은 운영자의 행동에 필요한 정보를 제공할 수 있도록 조직적으로 기능해야 합니다.

이 엔지니어링 계층 구조에 맞는 하위 시스템은 (i) 고온 금속 질량 측정, (ii) 고온 금속 분석, (iii) 불활성 기체 바닥 교반, (iv) 산소 공급, (v) 충전 온도 및 분석, (vi)입니다. ) 플럭스 및 냉각수 충전 시스템, (vii) 합금철 충전 시스템, (viii) 공정 제어 컴퓨터 및 (ix) 관리 컴퓨터. 제강 과정에서 필요한 측정은 (i) 온도 측정, (ii) 욕 탄소 함량, (iii) 욕 깊이, (iv) 완전한 화학 분석입니다. 이것은 일반적으로 프로세스를 중지하고 변환기를 기울이고 온도와 샘플을 수동으로 취함으로써 달성됩니다.

공정 제어는 열 생산 시간에 영향을 미치기 때문에 기본적인 산소 제강 작업의 중요한 부분입니다. 오늘날 여러 제강 공정 제어 전략을 사용할 수 있으며 철강 공장은 시설 및 요구 사항에 따라 전략을 사용합니다. 공정 제어 모델은 크게 (i) 정적 및 (ii) 동적의 두 가지 범주로 나눌 수 있습니다.

가장 단순한 형태의 프로세스 제어는 정적 프로세스 모델을 기반으로 합니다. 그것은 상태 방정식과 결합된 열, 산소, 철 및 슬래그에 대한 일련의 저울로 구성됩니다. 후자는 슬래그의 철 함량, 강철 내 망간 및 탄소의 실제 함량 및 슬래그의 염기도 사이의 관계를 설명합니다. 정적 모델은 열에 대한 초기 및 최종 정보가 주어지면 취입할 산소의 양과 용광로 충전을 결정하지만 산소 취입 동안 공정 변수에 대한 정보는 산출하지 않습니다. 정적 모델은 기본적으로 화살을 쏘는 것과 같습니다. 화살이 활을 떠나면 더 이상 제어할 수 없습니다.

동적 공정 제어의 경우 블로잉 공정의 실제 상태에 대한 정확한 정보가 필요합니다. 이상적으로는 강철, 슬래그 및 가스 구성과 온도에 대한 지속적인 정보가 제공되어야 하며 공정 감독을 위해 온라인으로 사용해야 합니다. 그런 다음 예상 프로세스의 진행 상황에서 벗어난 모든 편차를 감지할 수 있으며 모델을 기반으로 산소 공급을 조정하거나 변환기에 추가 플럭스를 추가할 수 있습니다. 기본적인 제강 전로에서 이것은 이상적인 상황에서만 가능합니다. 실제로는 상황이 완전히 다릅니다. 특히 기본 산소 제강 공정에서 연속 측정(예:진동, 먼지, 고온 및 액체 금속 및 슬래그 상)에 대한 실질적인 제한이 있습니다. 동적 모델은 특정 인-블로우 측정을 기반으로 산소 블로 중에 조정합니다.

동적으로 제어되는 프로세스의 요구 사항은 (i) 프로세스를 중단하지 않고 (ii) 실시간 측정을 얻는 것입니다. 이를 위해 공정 조건을 처리할 수 있고 랜스 팁에 일회용 센서를 사용할 수 있는 서브 랜스 시스템이 사용됩니다. 다양한 센서는 측정 기능이 특징이며, 가장 중요한 것은 (i) 목욕 온도 측정, (ii) 목욕 탄소 측정 및 (iii) 목욕 수준 측정입니다. 어떤 조합이든 사용할 수 있습니다.

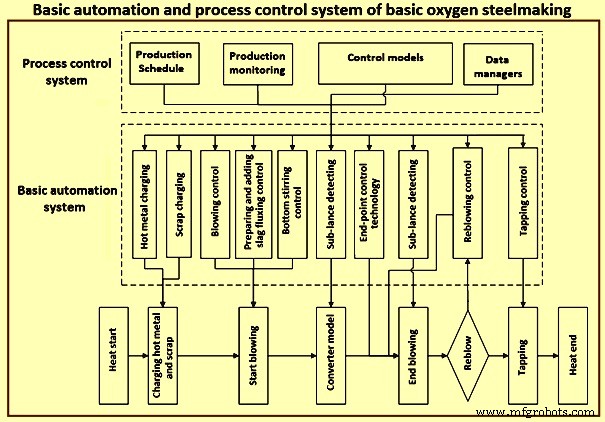

기본 자동화 시스템의 주요 기능은 산소 랜스 제어, 재료 제어, 바닥 교반 제어, 서브 랜스 감지 제어 및 종점 제어를 포함합니다. 공정 제어 시스템은 생산 관리, 제어 모델, 공정 제어 및 데이터 관리를 수행합니다. 공정 제어 시스템은 기본 자동화 시스템을 제어하는 데 사용됩니다. 첫째, 용융 공정 및 서브 랜스에 의한 감지에 대한 정보를 수집합니다. 그런 다음 모델 계산 결과에 따라 용해 과정의 상태를 판단합니다. 마지막으로 기본 자동화 시스템에 신호를 보내 조정된 매개변수를 제어합니다.

기본 산소 제강의 자동화 및 제어는 전로 고유의 공정 기능을 고려할 뿐만 아니라 용선 준비, 스크랩 야드 관리 및 일정 물류를 포함한 장입 재료의 관련 매개변수도 고려합니다. 공정 최적화(레벨-2) 솔루션은 복잡한 열역학적 야금 반응을 정확하게 나타내는 고급 알고리즘 방정식을 기반으로 합니다. 솔루션은 주로 광범위한 작동 조건에 적합합니다. 다양한 스크랩 대 열간 금속 비율, 최소 슬래그 관행 및 다양한 인 함량.

기본 산소 제강 공정의 자동화 및 제어의 주요 목표는 (i) 제강 요구 사항을 충족하고 (ii) 운영 지원을 제공하는 것입니다. 또한, 제강 공정의 자동화 및 제어는 (i) 운영자의 지침을 위해 포괄적이고 일관된 공정 정보를 제공하고, (ii) 액강의 균일한 품질을 위한 표준화된 작업을 보장하고, (iii) 공정의 성능, (iv) 종말점 제어의 정확도 향상, (v) 열 사이클 단축, (vi) 최적화된 제강을 통한 생산성 향상, (vii) 공정을 사용하여 생산 비용 절감 최적화된 재료 사용 및 에너지 입력을 위한 모델. 자동화 및 제어는 주로 컴퓨터에 의존하며 제강 공정의 기계화와 떼려야 뗄 수 없는 관계입니다.

기본 산소 제강 공정의 자동화 및 제어의 일반적인 건축 구조는 (i) 기업 정보 시스템, (ii) 철강 용해 공장 관리 정보 시스템, (iii) 공정 제어, (iv) 현장 기기 및 장비를 통합합니다.

다양한 하위 시스템과 그 사이에 존재하는 인터페이스에서 추론할 수 있듯이 기존(아날로그) 회로에서는 필요한 상호 연결을 달성할 수 없다는 것이 분명해집니다. 따라서 다양한 이점을 제공하는 디지털 프로세스 제어 장비를 널리 사용해야 합니다. (i) 추가 및 시스템 변경 사항을 쉽게 수용할 수 있음, (ii) 고급 제어 전략을 처리할 수 있음, (iii) 시스템에 인텔리전스를 프로그래밍할 수 있음, (iv) 효과적인 백업 시설이 있을 수 있음, (v) CRT(음극 레이 튜브) 오퍼레이터 인터페이스는 대형 디스플레이 옵션, (v) 저장된 데이터의 존재, (vi) 정보 및 저장된 데이터에 대한 쉬운 액세스, (vii) 상위 계층과 하위 계층 간의 통신과 통합될 수 있습니다. 그림 1은 기본 산소 제강의 기본 자동화 및 공정 제어 시스템을 보여줍니다.

그림 1 기본 산소 제강의 기본 자동화 및 공정 제어 시스템

컴퓨터의 속도와 용량 증가, 전기 및 제어 시스템에 PLC(Programmable Logic Controller)의 채택, 아날로그에서 디지털 계측으로의 전환은 제어 정확도의 현저한 개선을 가져왔습니다. 또한 최근에는 직접 디지털 제어를 적용하여 제강 공정의 자동화를 가속화하고 있습니다.

공정 컴퓨터 및 주변 측정 기술의 발전과 함께 변환기의 송풍 제어는 정적 제어 시스템에서 동적 또는 완전 자동 작동 제어 시스템으로 이동했습니다. 또한, 전기 및 제어 시스템의 기술 발전으로 인해 컨트롤러가 계기판에서 CRT 디스플레이로 이동하여 작업자가 CRT 화면에서 제강 공정을 모니터링하고 제어할 수 있습니다. 또한 수학적 모델과 전문가 시스템(인공 지능 프로그램 사용)을 사용하여 제강 공정의 자동화 및 제어가 작업자 친화적이 되었습니다.

다른 하위 시스템에 대한 제어 시스템은 기본 산소로의 DCS에 원활하게 연결되고 통합 모니터링 및 제어를 제공하는 DCS(분산 제어 시스템) 및 PLC(프로그래밍 가능한 논리 컨트롤러)로 구성되는 경우가 많습니다. 이 통합 접근 방식의 고유한 장점은 효율성과 비용 효율성을 보호하면서 프로세스 안정성, 제품 품질, 운영 유연성 및 개선된 작업 환경 측면을 포괄한다는 것입니다.

분산 제어 계측은 (i) 생산 운영자의 콘솔, (ii) 라이브 모방, (iii) 계측기 디스플레이 및 제어, (iv) 추세 그래프, (v) 및 로그를 수용합니다. 데이터 하이웨이의 분산 컴퓨터는 (i) 물 시스템, (ii) 계량 시스템, (iii) 바닥 교반 시스템, (iv) 산소 시스템 및 (v)를 처리하는 데 필요한 I/O(입력/출력)와 함께 사용됩니다. ) 호스트 컴퓨터와의 통신. 관리 정보/제어 컴퓨터는 일반적으로 (i) 정보 제공, 즉 교대/일/월 보고서, (ii) 양방향 생산 처리, (iii) 다운스트림/업스트림 플랜트 간의 일정 수립, (iv) 준비에 주로 사용되는 대용량 시스템입니다. 장입을 위해(스크랩 등의 사전 적재), (v) 열 균형, 플럭스(석회/백운석) 및 냉각제(해면철/철광석) 결정, 양 및 장입 시기와 같은 정적 모델 수용 , 및 산소 균형(속도, 지속 시간 및 타격 패턴 결정), (vi) 보조 랜스가 실시간 정보를 제공한 후 작동되는 동적 모델을 수용합니다. 시스템은 작업자가 목표 공정을 종료하고 최종 결과를 계산하며 사소한 수정을 제안하고 최종 합금을 추가할 수 있도록 하는 활성 디스플레이를 생성합니다.

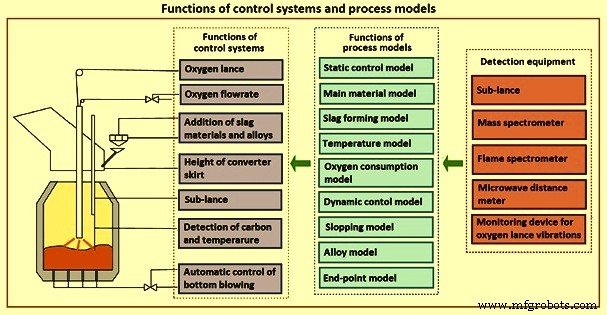

제어 모델은 자동 제강 제어 시스템의 핵심 부분입니다. 그들은 용해 메커니즘, 수학적 통계, 전문가 원칙 및 적응 학습에 대한 지식을 통합합니다. 제어 방정식은 용융 메커니즘에 대한 지식을 사용하여 파생되며 주요 제어 매개변수는 수학적 통계 및 전문가 원칙에 의해 정의됩니다. 또한 이러한 제어 매개변수는 적응 학습을 통해 정기적으로 수정할 수 있습니다. 제어 모델은 정적 제어 모델, 주재료 모델, 슬래그 형성 모델, 온도 모델, 산소 소비 모델, 동적 제어 모델, 슬로핑 모델, 합금 모델 및 종점 모델 등을 참조합니다. 또한 적응 학습도 있습니다. 모델. 사용되는 다양한 검출 장비는 서브랜스, 질량분석기, 화염분석기, 마이크로웨이브 거리 측정기, 산소 랜스 진동 모니터링 장치 등이 있습니다.

또한 현재 메커니즘 모델, 통계 모델 및 증분 모델 등과 같은 여러 제어 모델이 있습니다. 메커니즘 모델은 열 및 질량 보존을 기반으로 합니다. 수학적 유도에 의해 변수 간의 관계를 결정합니다. 그러나 용융 공정의 복잡성으로 인해 적용에 적합하지 않습니다. 통계 모델은 블랙박스 이론을 기반으로 합니다. 물리화학적 과정은 이 모델에서 무시됩니다. 입력 매개변수와 출력 매개변수 간의 통계적 관계에만 관심이 있습니다. 이 모델의 계산 정확도는 용융 조건이 변경되는 한 유지될 수 없습니다. 증분 모델을 사용하면 기록된 생산성 데이터와 비교하여 작동 매개변수를 개선할 수 있습니다. 용융 조건의 변화로 인한 영향을 극복할 수 있습니다. 그러나 이 모델의 주요 단점은 낮은 계산 정확도입니다. 그림 2는 제어 시스템 및 프로세스 모델의 기능을 보여줍니다.

그림 2 제어 시스템 및 프로세스 모델의 기능

종점 탄소 예측

종말점 탄소 예측은 처음에 운영자의 경험과 기술에 의존했습니다. 이 방법은 특히 중간 고탄소강 용융 공정에서 비효율적이고 어렵다는 것은 잘 알려져 있습니다. 컴퓨터와 정보기술의 발달로 기초산소제강의 컴퓨터제어에 관한 연구가 진행되어 왔다. 컴퓨터 계산을 기반으로 하는 정전기 모델은 Jones &Laughlin Steel Corporation에서 처음으로 활용했으며, 대전된 뜨거운 금속, 스크랩 및 슬래그 재료의 양을 계산하고 액체 강철의 끝점 탄소 제어를 안내하는 데 사용되었습니다.

자동 감지 방법, 수학적 모델 및 알고리즘의 급속한 발전으로 제강 공정에 동적 및 지능적인 종말점 탄소 예측이 가능해졌습니다. 종점 탄소 함량 계산에 사용된 수집 데이터의 특성을 기반으로 종점 탄소 예측은 정적 예측, 동적 예측, 지능형 예측의 3단계로 나뉩니다.

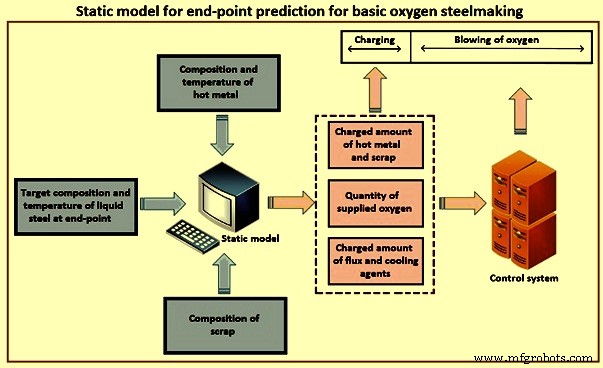

정적 예측 – 기본 산소 제강의 전체 프로세스 동안 작업자는 일반적으로 질량 및 에너지 균형 계산 및 열역학 계산을 기반으로 프로세스 매개변수 및 작업자 작업을 제안하는 컴퓨터 기반 안내 시스템의 지원을 받습니다. 정적 종말점 탄소 예측은 주로 질량 및 열 균형을 기반으로 수립된 수학적 모델에 의존하며, 이는 초기 충전 매개변수(예:충전된 뜨거운 금속 및 스크랩 및 뜨거운 금속의 구성과 온도). 그림 3은 기본 산소 제강의 종말점 예측을 위한 정적 모델을 보여줍니다.

그림 3 기본 산소 제강의 종말점 예측을 위한 정적 모델

정적 종말점 탄소 예측의 핵심은 수학적 모드의 합리적인 설정과 초기량 데이터의 획득입니다. 작업자의 경험과 기술을 기반으로 한 종말점 탄소 예측의 무작위성 및 불확실성과 비교하여 정적 종말점 탄소 예측은 취입 산소 및 종말점 탄소 함량의 정량적 계산을 수행할 수 있어 예측 정확도를 향상시킵니다. 끝점 탄소. 정적 종점 탄소 예측을 위해 일반적으로 사용되는 수학적 모델은 주로 이론 모델 및 통계 모델을 포함합니다.

이론 모델은 제강 공정 중 질량 및 열 균형 계산을 기반으로 취입 산소량 및 종말점 탄소 함량을 계산할 수 있습니다. 기본 제강 공정에서 다양한 영향 요인 간의 복잡한 상호 작용으로 인해 질량 및 열 균형 계산은 일반적으로 경험적 값으로 완료되고 부정확하므로 이론 모델은 기본 제강 전로 종점 탄소 예측에서 상대적으로 낮은 성능을 보여줍니다. .

통계 모델은 X =F(W, S, T, t, Z) 방정식으로 표시되는 액체 배스에서의 화학 반응 메커니즘을 고려하지 않고 수집된 데이터의 통계 분석을 사용하여 입력 변수와 출력 변수 간의 관계에만 관련됩니다. , 여기서 'F'는 선형 또는 비선형 함수, 'W'는 용선 및 스크랩의 충전 중량, 'S'는 액강 내 종점 조성의 목표값, 'T'는 고온의 초기 온도 금속, '''는 산소 분사 시간, 'Z'는 다른 중요한 영향 요인(톱 랜스 높이 및 산소 압력 등)입니다.

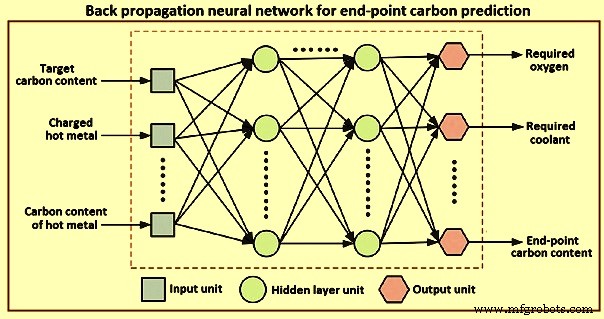

통계 모델의 일종으로 다양한 알고리즘이 결합된 역전파 신경망은 최근 기본 산소 제강의 종말점 예측에 널리 적용되고 있습니다. 이론 모델과 비교하여 신경망은 무작위 편차를 분석하고 무작위 요인의 영향을 제거하는 데 특화되어 있으며 끝점 탄소 예측에 대한보다 안정적인 참조를 제공할 수 있습니다. 그림 4는 종점 탄소 예측을 위한 역전파 신경망을 보여줍니다.

그림 4 종점 탄소 예측을 위한 역전파 신경망

그러나 위 섹션에서 설명한 이론 및 통계 모델은 초기 조건과 정적 프로세스 데이터(시계열 특성이 없는 작은 데이터 세트는 실제 생산량을 나타낼 수 없음)를 고려한 것일 뿐이므로 정적 종말점 탄소 예측 모델은 실제 생산에 적합하지 않습니다. 예측 정확도가 제한적이기 때문입니다. 정적 종점 탄소 예측의 특정 과제는 시계열 특성을 가진 대규모 생산 데이터 세트를 기반으로 예측 모델을 합리적으로 설정하는 것입니다. 위의 과제를 기반으로 정적 예측을 기반으로 동적 종점 탄소 예측이 빠르게 개발됩니다.

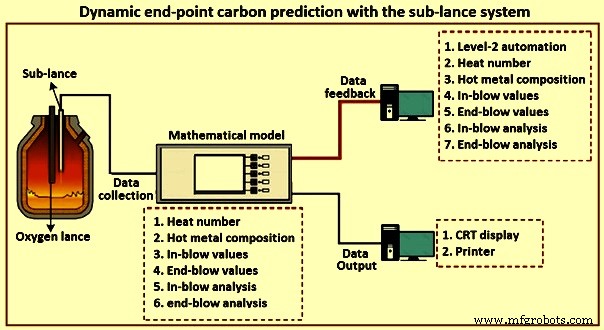

동적 예측 – 정적 제어와 달리 동적 종말점 탄소 예측은 액강의 종말점 탄소 함량을 예측하고 시계열 데이터(랜스 움직임)에 대해 수립된 동적 모델의 계산으로 운영 매개변수의 온라인 조정을 수행할 수 있습니다. , 배출 가스의 일산화탄소 및 이산화탄소 수준, 화염의 스펙트럼 특성) 모니터링 장치에 의해 수집됩니다. 현재, 기본 산소 제강을 위한 동적 종말점 탄소 예측에 적용되는 주요 방법은 서브랜스 시스템, 오프-가스 분석 시스템 및 화염 분광 분석 시스템입니다. 그림 5는 서브랜스 시스템을 사용한 동적 종말점 탄소 예측을 보여줍니다.

그림 5 sub-lance 시스템을 사용한 동적 종말점 탄소 예측

서브 랜스 시스템을 사용한 동적 종말점 예측은 취입 공정의 후반 단계에서 액강의 탄소 함량을 직접 측정하고 온라인 예측 모델을 구축하며 다양한 취입 시간으로 탄소 함량을 동적으로 예측합니다. 서브 랜스 시스템을 적용하면 초기 편차가 대전 물질에 미치는 영향을 줄일 수 있으며 종말점 탄소 예측은 정적 예측에 비해 더 정확하고 정확합니다. 일부 일본 철강 용해 공장은 + / – 0.02%의 오차 허용 오차로 90% 이상의 탄소 예측 정확도를 달성하고 있습니다.

배기가스 정보(산소 취입 중 일산화탄소 및 이산화탄소 함량 변화) 모니터링을 통해 액체강의 탄소 함량을 배기 가스 정보에 기반한 수학적 모델로 동적으로 추론할 수 있으며 최종 포인트 탄소 함량은 계산 결과의 피드백으로 예측 및 제어할 수 있습니다. 간접 추정 방법이기 때문에 수집된 데이터의 정확도(예:오프 가스 함량 및 유량)와 수학적 모델의 응답 시간은 종말점 탄소의 예측 정확도에 큰 영향을 미칩니다. 따라서 배출 가스 분석 시스템은 일반적으로 여러 철강 용해 공장에서 필요한 정확도로 종말점 탄소를 제어하기 위해 서브 랜스 시스템과 함께 사용됩니다.

기본 산소 변환기 입구에서 불꽃의 스펙트럼 특성은 액체 강철의 탄소 함량과 관련이 있으므로 기본 제강 공정 중에 변경됩니다. 화염 방사 정보의 스펙트럼 특성을 기반으로 화염 분광 분석 시스템을 개발하여 종말점 탄소 함량을 예측합니다. 다양한 취입 시간의 화염 스펙트럼과 전로 수조 상태 간의 관계를 분석하여 액강의 탄소 함량에 대한 온라인 예측을 완료할 수 있습니다.

광학 센서는 철강 용해 공장에서 염기성 산소 제강에서 저탄소 열의 탄소 함량(목표 종점 탄소 함량 0.06% 미만)을 동적으로 예측하는 데 사용되어 상당한 개선을 가져왔습니다.

동적 종점 탄소 예측은 정적 예측과 비교할 때 상당한 예측 개선을 제공할 수 있지만 전체 제강 프로세스, 자체 학습 및 예측 모델의 자체 적응은 동적 종말점 탄소 예측의 특정 과제입니다. 따라서 지능형 종말점 탄소 예측은 동적 종말점 탄소 예측을 기반으로 구축됩니다.

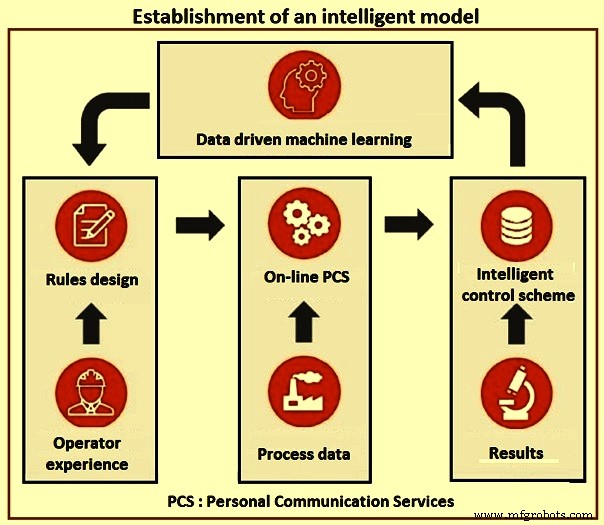

지능형 예측 – 데이터 수집 및 지능형 모델의 개발로 기본 산소 제강을 위한 지능형 종말점 탄소 예측이 가능해졌습니다. 다양한 기능을 가진 전체 크기의 풍부한 데이터 세트를 기반으로 구축되었으며 예측 정확도를 향상시키는 강력한 자체 학습 능력을 가지고 있습니다. 서브 랜스 시스템 외에도 자동 기본 산소 제강 시스템은 주로 (i) 슬래그 작업에 대한 지침을 제공하는 산소 분사 중 온라인 슬래그 감지, (ii) 탄소 함량 및 온도를 동적으로 추정하는 오프 가스 분석 시스템 블로잉 공정 중 액체강의 제조 및 (iii) 강력한 자가 학습 및 자가 적응 능력을 갖춘 지능형 모델. 그림 6은 지능형 모델의 설정을 보여줍니다.

그림 6 지능형 모델 구축

위의 기술을 적용하면 기본 산소 제강에 대한 지능형 종말점 탄소 예측을 수동 조작이 아닌 컴퓨터로 자동으로 효율적으로 구현할 수 있으며 종말점 탄소 함량의 예측 정확도가 크게 향상됩니다. 철강 용해 공장에서 지능형 종점 예측을 실제로 적용하여 리블로우 비율을 14%에서 1%로 줄이고 탭-투-탭 시간을 37분에서 29분으로 단축하여 효율성을 크게 향상시켰습니다. 기본적인 산소제강공정

지능형 예측이 종말점 탄소 함량의 예측 정확도를 크게 향상시킨다는 것은 의심의 여지가 없습니다. 최근에는 로봇 샘플링 및 온도 측정 시스템, 무선 조성 측정 시스템 등과 같은 기본 산소 제강을 위한 종말점 탄소 제어에 점점 더 많은 자동 감지 기술이 개발되어 적용되고 있습니다. 한편, 5세대 이동통신 기술(5G), 빅데이터 분석과 함께 산업용 사물인터넷(IIoT)이 빠르게 발전하고 있으며, 점차 스마트 철강 제조에 적용되고 있다. 따라서 기초 산소 제강을 위한 지능형 종말점 탄소 예측이 앞으로 더욱 주목받고 있습니다.

산업 구현의 관점에서 볼 때 고정밀 지능형 종말점 탄소 예측 모델은 기존 공정 시스템에 설치되어 공정 탄소 함량을 지속적으로 예측하고 기본 기간 동안 실제 이벤트 및 계획된 이벤트를 기반으로 운영자에게 지침을 제공할 수 있습니다. 산소 제강 공정.

전문가 시스템

전문가 시스템은 제강 공정을 이미지화하고 최적화하는 공정 모델의 포괄적인 그룹입니다. 전문가 시스템은 야금 및 열 공정을 모니터링하고 강욕 및 슬래그의 실제 상태를 주기적으로 계산합니다. 이것은 언제라도 강조 및 슬래그의 분석 및 온도를 제공하며 설정값 모델 계산은 항상 실제 상황을 기반으로 합니다.

전문가 시스템 프로세스 모델은 전로에서 전체 처리 동안 제강 프로세스를 최적화하고 제어합니다. Level-2 시스템은 저장된 강종별 생산 계획을 기반으로 모델 계산에 따라 작업자를 지원합니다. 전문가 시스템은 치료 중 열의 전반적인 상태(예:무게, 온도, 분석)를 운영 직원에게 지속적으로 알려줍니다.

전문가 시스템의 광범위한 설정값 모델 그룹은 다양한 처리 단계에 필요한 원료, 가스량 및/또는 에너지 공급을 결정하는 전문가 시스템 설정값을 결정합니다. 여기에는 일부 설정값 모델이 설명되어 있습니다.

전문가 시스템의 첫 번째 요금 계산은 가변 입력 데이터(가변 스크랩 및 가변 열간 금속, 가변 스크랩 및 고정 열간 금속, 고정 스크랩 및 가변 열 금속 등)를 적용할 수 있는 다양한 시나리오를 사용하여 수행됩니다. 또한 스크랩 비용 최적화를 사용할 수 있습니다. 모델이 출력됨에 따라 생산 일정에서 계획된 강종에 따라 목표에 도달하기 위한 최적의 차지 믹스가 제공됩니다.

전문가 시스템 2차 요금 계산은 다양한 스크랩 유형의 부분 중량을 포함하여 장입된 고온 금속 및 스크랩과 관련된 실제 데이터가 수신된 직후 수행됩니다. 두 번째 전하 계산 모델은 목표 분석 및 블로우 종료 시 강철의 목표 온도를 달성하기 위해 필요한 용기 추가 및 산소 부피를 계산합니다.

전문가 시스템 인 블로우 보정 계산은 서브 랜스 모델로 수행됩니다. 데이터(온도, 탄소)의 가용성에 따라 순환 온라인 모델은 측정 값을 인수하고 서브 랜스 측정이 핫스팟 근처에서 수행된다는 사실 때문에 일부 수정 조치를 적용합니다. 나머지 필요한 산소량, 가열 또는 냉각제 및 추가 슬래그 형성제를 계산합니다.

특정 강조 특성(예:온도, 탄소 함량 또는 인 함량)이 취입 종료 시 지정된 목표 한계 내에 있지 않은 경우 전문가 시스템 재블로우 보정 계산을 시작할 수 있습니다. 실제 강조 분석 및 온도는 온도 측정 또는 실제 강 샘플에서 가져옵니다. 필요한 산소량, 가열 또는 냉각제, re-blow를 위한 추가 슬래그 형성제를 계산합니다.

전문가 시스템 합금 모델은 태핑 국자에 추가되는 데 필요한 합금 및 탈산 재료를 최적화된 비용으로 계산합니다. 합금제의 분석 및 특정 손실이 고려됩니다.

전문가 시스템 예측 모델은 감독 및 설정값 모델의 결과를 사용하여 전체 생산 프로세스의 시뮬레이션을 수행합니다. 더위의 진행 상황과 최종 상태에 대한 예측을 제공합니다. 또한 필요한 모든 추가 및 작업을 예측하고 생산 프로세스를 최적화하는 역할을 합니다. 예측 모델에 대한 일반적인 HMI 화면에서 화면의 다른 섹션은 대상 및 입력 데이터, 모델 결과, 철강에 대한 계산된 분석, 슬래그 및 특정 소비량을 표시합니다.

전문가 시스템 사전 계산 모델은 스크랩 및 용선이 전로에 장입되기 전/후의 전체 제강 공정을 시뮬레이션합니다. 전문가 시스템 예측 모델은 최적의 분사 및 교반 전략과 정확한 시간 및 용기 추가 분배를 결정합니다. The pre-calculation model is based on a pre-defined list of process steps (e.g. charging, main blowing, stirring, and tapping etc.) and target values from the standard operating practice (SOP) as defined by the process engineer.

The pre-calculation model consists of five different parts namely (i) calculation of hot metal and scrap input, (ii) calculation and distribution of heating and cooling agents, alloys, scraps and fluxes in order to reach the target weight, analysis, and basicity, (iii) calculation of blowing set-points in order to reach the target carbon content and temperature, (iv) calculation of ongoing reactions to predict the weight and analysis of steel, slag, and off-gas after each process step, and (v) information and warnings for the operator if target values for a process phase not reached.

Expert system supervision model which is an on-line model calculates cyclically the ongoing reactions in the steel bath and in the slag during the blowing process. This includes oxidation and reduction reactions, pick-up of oxygen, nitrogen and hydrogen, sulphur and phosphorus distribution between steel and slag and the post combustion from carbon di-oxide and hydrogen. In this way the effect of different blowing, stirring or material addition patterns as well as the dissolution of charged materials is taken into account for the course of the process.

Expert system dynamic control (a part of the expert system supervision model) is the dynamic blow end prediction for carbon based on actual off-gas data. From the actual off-gas data (such as off-gas flow, off-gas analysis (carbon mono-oxide, carbon di-oxide, oxygen, and nitrogen) as well as from actual process data expert system dynamic control predicts the carbon content at the end of the blowing process from the typical profile of the off-gas data close to blowing end. The result is a predicted carbon content at the end of the blowing process (typically for carbon contents below 0.3 %) and a blowing end request to reach the target carbon content at blowing end. In combination with the cyclic online model (expert system supervision model) a complete prediction of steel and slag (temperature, analysis and weight) can be made where the carbon content is taken from the expert system dynamic control and all other data are calculated by the expert system supervision model.

In the expert system, the carbon content calculation for the in-blow measurement is based on the raw data (i.e. the liquidus temperature Tliq) from the sub-lance measurement device instead of using the carbon content calculated by the measurement device. The in-blow carbon content is calculated using the equation Cin-bolw =a0 + a1xTliq + a2x square of Tliq. The tuning parameters a0, a1, a2 are maintained in the Level-2 database and are fitted by employing pairs of liquidus temperature and the carbon content from the in-blow sample.

The calculated carbon content from the in-blow measurement is taken over by the on-line model and thus corrects the carbon prediction model. To complete the existing automatic blow-stop functionality for basic oxygen converters based on dynamic off-gas measurement, this functionality is adopted for sub-lance systems as well. The automatic blow-stop functionality prolongs or shortens the final blowing phase in order to reach the temperature and carbon aims at end-of-blow.

The cyclic process model also known as saturation model considers the saturation concentrations of complex steelmaking slags by CaO (lime) and MgO (magnesia). Lime and dolomite dissolution is suspended when the corresponding saturation concentration is reached and continues when the slag composition allows further dissolution of slag-forming additions. Thus the process model keeps track of the liquid slag amount and analysis as well as the undissolved flux additions. The calculation of the equilibrium phosphorous distribution ratio is based on the optical basicity model. For determining the optical basicity only the composition of the liquid slag phase is employed, while the portion of undissolved fluxes is to be considered in the calculation of the mass transfer coefficients. Normally, the saturation model allows optimizing basicity (CaO / SiO2) and MgO and aims in order to avoid too much undissolved flux materials at the end-of-blow.

The expert system process model accounts for the thermal cracking of slag-forming additions which have been charged prior to hot metal charging. For these additions the portion of carbon di-oxide and water vapour is removed completely. This prevents to overestimate the cooling effect of pre-charge fluxes like limestone or raw dolomite and thereby improves the temperature calculation. Furthermore, the remaining slag in the converter from the previous heat is partially reduced by silicon after hot metal charging as per the reactions 2(FeO) + [Si] =2[Fe] + (SiO2], 2(Fe2O3) + 3[Si] =4[Fe] + 3(SiO2), 2(MnO) + [Si] =2[Mn] + (SiO2) and to a small extend also by carbon. In case of considerable amounts of remaining slag, the reduction of FeO, Fe2O3, and MnO affects the temperature profile.

Whereas the models are adjusted specifically to the special requirements of the different sub-systems, the principle of expert system of combining the features of prediction, supervision, and set-point models for perfect quality is applied throughout the steelmaking automation.

제조공정

산소 연료 절단이란 무엇입니까? 순산소 용접 및 순산소 절단은 연료 가스(또는 가솔린이나 휘발유와 같은 액체 연료)와 산소를 사용하여 금속을 용접하거나 절단하는 공정입니다. 프랑스 엔지니어 Edmond Fouche와 Charles Picard는 1903년에 최초로 산소-아세틸렌 용접을 개발했습니다. 공기 대신 순수 산소를 사용하여 화염 온도를 높여 실내 환경에서 공작물 재료(예:강철)를 국부적으로 녹일 수 있습니다. 일반적인 프로판/공기 화염은 약 2,250K(1,980°C, 3,590°F), 프로판/산소 화염은 약 2,52

탄소 섬유의 제조 공정은 복잡하고 까다롭습니다. 시간, 온도, 가스 흐름 및 화학 성분과 같은 공정 변수는 생산의 각 단계에서 면밀히 모니터링해야 합니다. 이 게시물에서는 다음 세 가지 측면에서 전체 제조 공정을 제어하는 방법을 알려 드리겠습니다. 원료 제조의 핵심 사항 좋은 탄소 섬유 부품을 만드는 방법 , 및 어떤 문제 발생 및 수정 방법 그들. 통로를 살펴보고 나면 전체 제조 공정을 모니터링하고 고효율로 최고의 탄소 섬유 제품을 만들기 위해 어떤 세부 사항에 중점을 두어야 하는지 알 수 있습니다. . 1. 좋은