제조공정

코크스 오븐 공장의 자동화, 제어 및 측정 시스템

야금 코크스는 철광석을 철로 환원시키기 위한 철강 산업 공정(주로 고로에서)과 주조 공장에서 사용됩니다. 총 코크스 생산량의 90% 이상이 고로 작업에 사용됩니다. 주조 코크스는 잔고의 대부분을 구성하며 주조를 위해 금속을 녹이기 위해 용광로의 주조 공장에서 사용됩니다. 주조 코크스 생산은 야금 코크스에 사용되는 것과 비교하여 다른 점결탄 혼합, 긴 점결 시간 및 낮은 점결 온도를 사용합니다.

코크스는 용선 생산 과정에서 비용의 최대 50%를 차지합니다. 따라서 고품질 코크스의 비용 효율적인 생산은 철 생산의 경쟁력을 위해 가장 중요합니다. 코크스의 대부분은 부산물 코크스 오븐 배터리를 사용하여 세계에서 생산되며 대부분의 코크스 오븐 공장은 철강 생산 시설과 통합되어 있습니다. 치열한 경쟁과 변동하는 석탄 기반의 현재 조건에서 코크스의 생산 비용 절감은 철강 산업이 직면한 가장 중요한 과제 중 하나입니다.

코크스로 공장(COP)에서 코크스 생산의 기본 공정은 상당히 복잡합니다. 열 증류는 배터리라고 하는 오븐 그룹에서 발생합니다. 배터리는 고품질 실리카 및 기타 유형의 내화 벽돌로 만들어진 공통 측벽이 있는 다수의 인접한 오븐으로 구성됩니다. 인접한 오븐을 분리하는 벽과 각 끝벽은 일련의 가열 연도로 구성됩니다. 언제든지 주어진 벽에 있는 연도의 절반은 연소 가스이고 나머지 절반은 연소 연도의 폐열을 '체커 벽돌' 열교환기로 전달한 다음 연소 스택으로 전달합니다. 20분에서 30분마다 배터리가 '역전'되고 폐열 연도는 연소 연도가 되고 연소 연도는 폐열 연도가 됩니다. 이 프로세스는 석탄 덩어리의 더 균일한 가열을 제공합니다.자동화, 제어

각 오븐의 작동은 주기적이지만 배터리에는 기본적으로 연속적인 코크스 오븐 가스의 흐름을 생성하기에 충분히 많은 수의 오븐이 포함되어 있습니다. 개별 오븐은 코크스 주기 동안 거의 동일한 시간 간격으로 충전 및 비워집니다. 코크스는 일반적으로 15시간에서 18시간 동안 진행되어 고로 코크스를 생산합니다. 이 기간 동안 석탄의 휘발성 물질은 코크스 오븐 가스로 증류됩니다. 코크스화 시간은 석탄 혼합, 석탄의 수분 함량, 소성 속도 및 코크스의 원하는 특성에 따라 결정됩니다. 코크스 수요가 적으면 코킹 시간을 24시간까지 늘릴 수 있다. 코크스 온도는 일반적으로 900°C에서 1,100°C 사이이며 고로 코크스를 생산하는 범위의 높은 쪽에서 유지됩니다. 가스 수집 메인에서 양의 배압을 유지하여 공기가 오븐으로 누출되는 것을 방지합니다. 오븐은 높은 유압 메인 압력을 유지하여 배터리에서 약 10mm 수주의 양압으로 유지됩니다. 열 증류 중에 발생하는 가스와 탄화수소는 회수 시스템을 통해 제거되고 회수를 위해 부산물 공장으로 보내집니다.

코킹은 오븐의 중심 온도가 약 950°C ~ 1,000°C일 때 완료됩니다. 이 시점에서 오븐은 유압 본관에서 격리되고 잔류 가스가 적절히 배출된 후 코크스 밀기를 위해 문이 열립니다. 코크스 기간이 끝나면 코크스 덩어리는 부피 수축이 커서 벽에서 덩어리가 분리되어 쉽게 밀 수 있습니다.

코크스 생산의 중요한 특징은 (i) 코크스 공정은 배치 공정이고 각 코크스 오븐의 운영은 통합 운영 계획에 기반해야 한다는 것, (ii) 코크스 공정은 상당히 큰 최소 시간이 필요하므로 코크스 오븐 공장입니다. 높은 관성을 가지고 있고, (iii) 코크스 공정이 방향성 흐름을 갖고 온도와 시간에 의존적이며, (iv) 코킹 공정을 방해하는 많은 변수가 있고, (v) 코크스 공정이 숫자와 비선형적입니다. 공정에 영향을 미치는 매개변수의 수 및 (vi) 코킹 공정은 가열 벽을 통한 간접 가열로 폐쇄된 챔버에서 발생하여 온도 측정을 매우 복잡하게 만듭니다.

COP는 고로에서 철광석 환원을 위한 코크스를 생산하기 때문에 중요한 단위입니다. 또한 일관제철소의 다양한 단위에서 연료가스로 사용되는 코크스로 가스를 생산하고 있습니다. COP 제품의 품질과 생산량은 제철소 운영에 안정성을 제공하기 때문에 중요합니다. 또한 COP는 에너지 집약적이며 플랜트와 관련된 몇 가지 환경 문제가 있습니다. COP는 최적의 효율성을 달성하기 위해 자동화, 공정 제어 및 측정 시스템을 갖추고 있어야 합니다. 자동화, 제어 및 측정 시스템의 모듈식 설계는 특정 COP에 필요한 특정 요구사항을 충족할 수 있는 유연성을 제공합니다. 프로세스 순서를 자동화하면 환경 보호 요구 사항을 충족하는 데 필요한 긴 조정도 용이합니다.

자동화, 제어 및 측정 시스템은 COP의 생산성과 안정성을 개선하는 데 도움이 되는 최신 사용자 친화적 도구입니다. 플랜트의 요구 사항을 해결하여 COP의 성능을 개선하는 데 도움이 됩니다. 코크스로의 생산을 안정시키고 기대한 결과를 얻을 수 있도록 도우며 실질적인 가치를 지닙니다. 그 이점으로는 연료 가스 소비 감소를 통한 에너지 소비 감소, 코크스 오븐 배터리의 상태 및 작동 안정화, 일관된 품질의 코크스 생산, 환경 배출 감소, 배터리 수명 증가, 운영 및 유지 관리 데이터의 보고 및 분석 용이성 등이 있습니다.

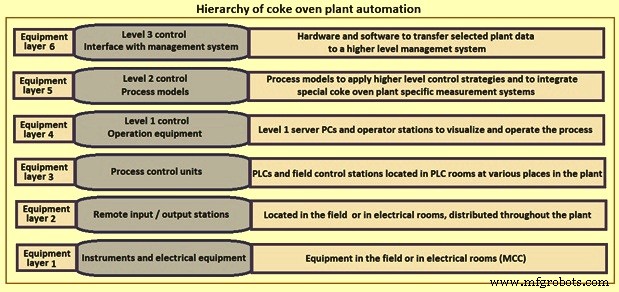

자동화, 제어 및 측정 시스템은 레벨 0(필드 레벨)에서 레벨 3(관리 레벨)까지 클래식 레벨로 구성됩니다. COP의 자동화 설계는 일반적으로 6개의 기본 장비 계층으로 나뉩니다. 그림 1은 코크스로 공장 자동화 시스템의 계층 구조를 보여줍니다.

그림 1 코크스 오븐 공장 자동화의 계층 구조

전기 장비, 제어 요소 및 계측기는 일반적으로 표준 4-20mA 및 24 DC 인터페이스로 수행되는 중복 원격 I/O(입력/출력) 장치에 연결됩니다. 지능형 하위 시스템은 일반적으로 Profibus 또는 Modbus와 결합됩니다. 모든 자동화 장비는 관련 장비가 배치된 모든 플랜트 위치를 통해 실행되는 광섬유 플랜트 네트워크를 통해 연결됩니다. 모든 데이터는 이 네트워크를 통해 수집 및 배포되며, 패치 패널과 스위치에 의한 물리적 연결과 네트워크 관리 시스템을 통한 논리적 연결을 통해 데이터 소스와 데이터 대상을 유연하게 연결할 수 있습니다. 이 네트워크를 통해 모든 시스템이 서로 통신할 수 있습니다.

운영 스테이션이 있는 '프로그래머블 로직 컨트롤러'(PLC) 또는 '분산 제어 시스템'(레벨 1)에 연결된 최신 계측 및 제어 장비는 현재 COP의 표준 시설입니다. 일부 COP에는 고급 제어 및 최적화 기능을 위한 추가 자동화 기능이 있습니다. 부산물 공장(BPP)의 자동화는 일반적으로 연속 제어 기능에 특화된 다른 DCS에 의해 수행됩니다. 두 시스템은 일반적으로 Modbus를 통해 서로 연결되며 전기 및 계측 장비 모두에 대한 제어를 달성하기 위한 통합 제어 시스템으로 설계되었습니다.

자동화, 제어 및 측정 시스템을 통해 별도의 제어실에 위치한 운영자 제어 스테이션을 통해 COP를 운영할 수 있습니다. 모든 주요 플랜트 장치에 대한 운영자 제어 스테이션이 있는 것 외에도 일반적으로 분할 화면 용량, 오디오 호출 시스템, 인트라넷 액세스 등을 포함하여 대형 비디오 화면이 장착된 제어실이 많이 있습니다. 완전한 '네트워크 및 시스템 구성 COP 및 BPP에 대한 '에는 COP 원격 I/O(입력/출력) 수준, COP-PLC 수준, COP 작동 수준 및 서버 및 네트워크 장비를 사용한 시스템 관리 수준이 포함됩니다. 또한 레벨 3 시스템에 대한 인터페이스가 있습니다. .

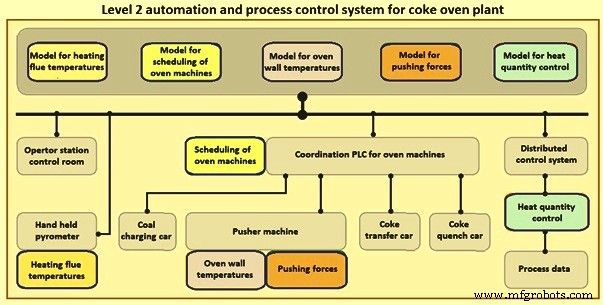

COP 영역에서는 통합 DCS가 프로세스 제어 수준에서 사용됩니다. COP의 많은 애플리케이션은 PLC에서 가장 잘 실행되는 시퀀스 제어 기능입니다. 코크스 오븐 배터리 가열 및 기계의 자동화 및 프로세스 제어는 레벨 1 자동화 시스템에서 수집된 처리 데이터를 기반으로 다양한 프로세스 모델 계산을 수행하는 레벨 2 제어 시스템을 사용하여 달성됩니다. 레벨 2 제어 시스템은 코크스로 운영자에게 정확하고 사용하기 쉬운 고급 지원 도구를 제공하여 플랜트의 운영 및 환경 성능을 모두 개선하는 데 성공적으로 사용할 수 있습니다. 그림 2는 COP에 대한 레벨 2 자동화 및 프로세스 제어 시스템을 보여줍니다.

코크스 오븐 공장을 위한 그림 2 레벨 2 자동화 및 공정 제어 시스템

COP의 자동화, 제어 및 측정 시스템에 일반적으로 사용되는 공정 제어 기술은 다음과 같습니다.

오븐 압력 조절 시스템

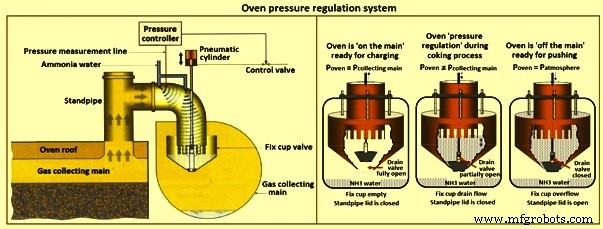

주어진 시점에서 개별 오븐 내부의 압력은 코킹 기간의 다른 단계에 있기 때문에 다릅니다. 갓 충전된 오븐은 가장 높은 압력을 보이는 반면 코킹 시간에 가까워진 오븐은 가장 낮은 압력을 보이는 것으로 알려져 있습니다. 이것은 두 가지 효과가 있습니다. 즉 (i) 가스 수집 메인과 비교하여 더 높은 압력의 오븐은 비산 배출이 더 쉽게 발생하고, (ii) 다른 압력에서 작동하는 인접한 오븐은 오븐 챔버 벽에 다른 수준의 응력을 가하므로 감소합니다. 내화 수명이 상당히. 이러한 심각한 문제를 극복하기 위해서는 개별 오븐의 압력을 조절하여 코킹 기간 동안 약간의 부압을 유지하는 것이 중요합니다. 이것은 오븐 압력 조절 시스템을 설치하여 쉽게 달성할 수 있습니다.

1990년대에 독일의 DMT(Deutsche Montan Technologie GmbH) 회사에서 단일 오븐 압력 조절 시스템의 첫 번째 버전이 개발되었습니다. 이후 시스템은 실무 경험을 바탕으로 지속적으로 개선되었습니다. 개선된 오븐 압력 조절 시스템은 COP에서 비산 배출을 줄이는 데 도움이 됩니다. 오븐 압력 조절 시스템은 '최적의 기술'(BAT)로 인정되었습니다.

오븐 압력 조절 시스템으로 인한 가장 중요한 기술적 개선 사항은 (i) 오븐 압력이 수집 메인 압력에서 분리되고, (ii) 수집 메인이 음압으로 작동하고, (iii) 각 오븐 내부의 압력이 개별적으로 제어된다는 것입니다. (iv) 충전 가스는 음의 수집 주 압력에 의해 흡입되고, (v) 기존 밸브는 소위 '고정 컵' 밸브로 대체됩니다.

오븐 압력 조절 시스템에서 '픽스 컵'은 스탠드 파이프와 원유 수집 메인 사이에 설치됩니다. 폐쇄 플러그를 통해 조절 장치가 장착되고 제어봉에 연결됩니다. 확장 시, 스탠드파이프 구즈넥은 크라운 튜브라고 불리는 것으로 끝이 나며 크라운 슬롯이 '고정 컵'으로 돌출됩니다. 또한 스탠드파이프 구즈넥에는 2개의 분사 노즐이 설치되어 있는데, 이 노즐은 한편으로는 뜨거운 원유 가스를 냉각시키고 다른 한편으로는 타르 및 기타 침전물의 외피를 방지하기 위해 가스 수집 주를 적셔줍니다. 또한, 빠른 충전 밸브를 통해 코크스 오븐이 가스 수집 메인에서 분리되어 있는 동안 '고정 컵'이 빠르게 물에 잠길 수 있습니다. 그림 3은 오븐 압력 조절 시스템을 보여줍니다.

그림 3 오븐 조절 시스템

오븐 압력의 조절은 크라운 튜브의 슬롯에 의해 생성된 생성된 원유 가스에 대한 가변 압력 저항에 의해 수행됩니다. 슬롯은 '고정 컵'의 가변 수위를 통해 다소 열립니다. 수위는 오븐 챔버 압력의 설정값에 따라 '픽스 컵' 내에서 특정 수위를 유지하는 오버플로 조절 장치의 영향을 받습니다. '고정 컵'의 수위는 오버플로 조절 장치의 통로 피스톤 위치와 직접적인 관련이 있습니다. 오버플로 조절 장치의 구동 장치는 로드로 오버플로 조절 장치와 연결된 공압 실린더입니다. 공압 실린더는 양쪽 작동 포지셔너에 의해 제어되며 제어 시스템에서 정보를 수신하여 오븐 압력 측정을 처리합니다.

오븐 압력은 제어 시스템으로 전달되는 구즈넥 내에서 측정됩니다. 탄화 시간 동안 오븐 압력은 탄화 시간 시작 시 약 +3 mm H2O(0.3 mbar)에서 단계적으로 증가합니다. 이때 발생하는 원유 가스의 양과 배출 위험이 가장 높은 수준인 약 +16 mm H2O (1.6 mbar) 탄화 시간 종료 시, 발생되는 원유 가스의 양이 0에 대해 감소하므로 배출 위험이 매우 낮습니다. 설정값의 최종 조정은 일반적으로 COP 시운전 시 오븐 바닥 높이에서 오븐 도어 뒤의 압력 측정 후에 수행됩니다. 목표는 오븐 바닥 높이에서 문 뒤에서 흡입을 생성하지 않고 항상 오븐의 가능한 가장 낮은 압력에 도달할 수 있는 방식으로 오븐 압력을 조정하는 것입니다.

가스 수집 메인은 일반적으로 코크스 오븐 배터리의 푸셔 쪽에 있습니다. 3개의 섹션으로 구성되어 있습니다. 각 포집 메인 섹션에는 비상 시 배터리에서 직접 원유 가스를 배출할 수 있도록 일반적으로 2개의 가스 블리더가 장착되어 있습니다. 수밀 밸브는 가스 수집 메인과 대기 사이의 폐쇄를 형성합니다. 블리더 밸브는 공압으로 구동되며 가스 수집 메인에서 사전 정의된 최대 압력에서 자동으로 열립니다. 미정제 가스의 점화는 블리더 밸브가 열리기 직전에 점화를 시작하는 전기 아크 시스템에 의해 영향을 받습니다. 수집 주 압력은 각 배출 주전원의 제어 밸브에 의해 제어됩니다. 배기 장치에서 제공되는 음압은 제어 플랩의 상류에서 조절되어 가스 수집 메인에서 정의된 압력을 유지하는 데 필요한 만큼만 미가공 코크스 오븐 가스가 방출됩니다.

오븐 압력 조절 시스템의 HMI(인간 기계 인터페이스)는 배터리 작업자가 시스템(자동 모드에서)을 모니터링 및 조정할 수 있도록 하고 필요한 경우 수동 모드(즉, 비상 상황 시)에서 시스템을 작동할 수 있도록 하는 다중 작업자 디스플레이로 구성됩니다. ). 오븐 압력, 픽스 컵 내부 수위, 모든 제어 요소의 상태, 마지막 코크스 시간, 상태 메시지 등과 같은 모든 프로세스 값이 표시됩니다. 수동 작동으로 전환하면 '충전에 연결', '조절로 돌아가기', '스탠드 파이프 덮개 닫기' 등과 같은 모든 작동 기능을 적절한 작동 순서 내에서 수동으로 시작할 수 있습니다. 유해한 작동 실수를 피하기 위해 일부 연동 시퀀스는 여전히 활성화되어 있습니다. PLC 제어 및 연동 시퀀스 없이 수동 작동은 해당 스탠드파이프 바로 앞에 위치한 공압 제어 패널에서만 수행할 수 있습니다. 각 오븐에 대한 트렌드 디스플레이는 HMI에서 선택될 수 있으며, 이는 시간의 관점에서 주요 공정 값을 보여줍니다.

석탄 수분 분석기

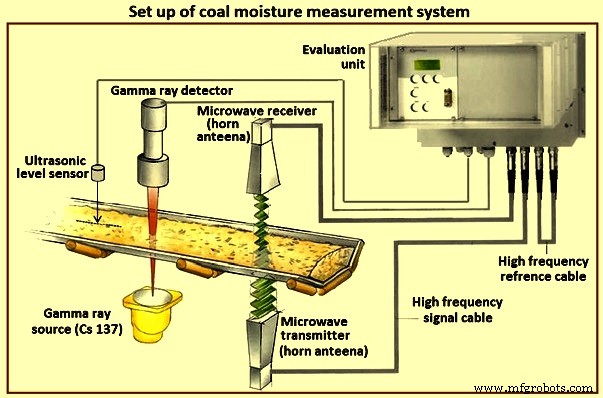

다양한 수분 측정 시스템을 사용할 수 있습니다. 그러나 온라인에서 석탄 수분을 측정하는 신뢰할 수 있는 방법은 '면적 무게 보상 기능이 있는 전자레인지'를 사용하는 것입니다. 마이크로파는 물에 대한 선택성이 높기 때문에 수분을 측정하는 매우 정확한 방법입니다. 측정할 재료를 관통합니다. 물 분자는 자연적으로 극성이기 때문에 마이크로파가 약해지고 속도가 크게 느려집니다. 재료의 유전 상수는 마이크로파에 대한 영향을 나타냅니다. 물의 유전 상수는 다른 물질에 비해 20배 더 큽니다. 그 결과 마이크로웨이브와 물의 강력한 상호 작용이 발생하여 감쇠 및 위상 이동으로 측정됩니다.

반사 및 공진이 측정에 영향을 미치지 않도록 하기 위해 여러 주파수를 사용하고 평가합니다. 따라서 면적 중량에 대한 보상에도 불구하고 재료의 층 두께가 거의 제거되기 때문에 기하학적 변화의 불규칙한 영향이 제거됩니다. 위상 편이 측정은 여러 교란의 영향을 덜 받아 정확도가 더 높기 때문에 추가로 필요합니다. 따라서 감쇠와 위상 편이의 조합은 방해를 감소시켜 정확도를 추가로 향상시킵니다. 위상 변이 및 감쇠를 측정하기 위해 결합하면 측정 '관점'에서 가열 제어를 위한 수분 값을 사용하기에 충분한 0.2% 이상의 정밀도를 얻을 수 있습니다.

벌크 밀도가 다른 경우(다른 석탄 혼합 및 다른 입자 크기 분포로 작동하는 경우) 추가 복사 측정 장치가 필요합니다. 층 두께와 부피 밀도는 측정 결과에 영향을 미칩니다. 감마선 투과 측정에 의해 결정되는 단위 면적당 질량으로 감쇠 및 위상 변이를 정규화하여 크게 제거할 수 있습니다. 이 투과 측정에서는 면적 중량에 따른 감마선 강도의 약화를 측정합니다. 결과적으로 밀도와 무관한 수분 신호를 얻을 수 있어 최적의 공정 제어를 위한 최고의 정밀도를 보장합니다. 동시에 석탄층 두께가 감마선 소스에 가깝게 측정되면 예를 들어 초음파 레벨 센서를 사용하여 석탄의 부피 밀도를 결정할 수 있습니다(면적 무게에 층 두께를 곱한 값이 부피 밀도). 석탄 수분 측정 시스템의 설정은 그림 4와 같습니다. 또한 설정에 표시된 장비 외에 시스템이 작동하려면 몇 가지 항목이 더 필요합니다.

그림 4 석탄 수분 측정 시스템 설정

마이크로파는 소위 혼 안테나 한 쌍을 사용하여 전송됩니다. 하나는 벨트 위에 설치되고 다른 하나는 벨트 아래에 설치됩니다. 이 전송 기하학으로 인해 전체 부피의 많은 부분이 측정됩니다. 이것은 석탄층 전체의 수분 함량을 매우 정확하게 나타냅니다. 따라서 표면 수분뿐만 아니라 전체 석탄층 내부의 수분도 측정됩니다.

감마선 소스(Nuclide Cs 137)는 벨트 아래에 설치됩니다. 같은 장소, 시간의 같은 석탄 부분을 참조할 수 있도록 극초단파 혼 안테나에 최대한 가깝게 한다(감쇠와 위상 변이는 실시간으로 면적 중량과 상관관계가 있다). 감마선 소스의 수직 중앙에는 벨트 위에 설치된 감마선 검출기(신틸레이션 검출기)가 있습니다. 2개의 혼 안테나, 감마선 소스 및 감마선 검출기는 실시간으로 수분과 부피 밀도를 상호 연관시키고 계산하는 평가 장치에 특수 고주파 신호 케이블로 연결됩니다. 여러 보정 테스트(실험실 수분에 대한 온라인 수분)에서 얻은 기준 곡선은 여러 석탄 농도 또는 혼합에 대한 평가 장치에 저장됩니다. 이러한 통합 기준선은 환경 영향에 대한 신뢰할 수 있는 보상을 보장합니다. 이러한 방식으로 석탄의 수분 함량과 부피 밀도를 매우 정확하게 결정할 수 있습니다.

석탄 표면이 직선이고 평평한 경우 측정이 가장 잘 수행됩니다. 따라서 측정 설정 앞에 약간의 평탄화 장비를 배치해야 합니다. 석탄 표면의 평탄화는 두 단계로 수행됩니다. 먼저 스크레이퍼로 무거운 강판을 사용합니다. 스크레이퍼의 최대 가동 범위는 스크레이퍼가 고무 벨트와 접촉하는 것을 방지하기 위해 체인으로 제한됩니다. 스크레이퍼에 추를 추가하여 긁는 힘을 설정하고 포장 경로를 조정할 수 있습니다. 둘째, 쇠사슬에 의해 이동이 제한되는 썰매는 나머지 요철을 평평하게 합니다. 벨트의 석탄 수준이 매우 높거나 석탄 더미가 접근하는 경우 스크레이퍼 또는 썰매가 벨트에서 석탄을 유출할 수 있습니다. 따라서 고무 벨트 재료로 만든 격납 장치가 벨트의 양쪽에 배치됩니다. 안정적인 신호를 얻으려면 평평한 석탄 표면이 필요합니다.

자동 챔버 벽 온도 측정 시스템

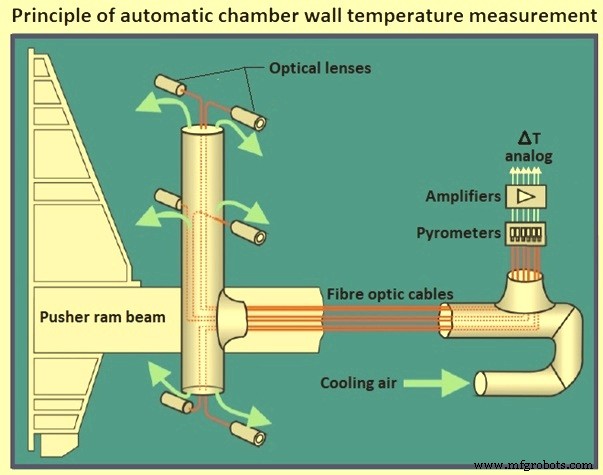

자동 챔버 벽 온도 측정 시스템은 공냉식 광섬유 케이블을 통한 코크스 챔버 벽 온도 측정 시스템과 푸셔 카의 '차가운' 리어 엔드 램 빔에 장착된 부착된 고온계로 구성됩니다. 벽의 온도는 램이 오븐을 통과할 때 측정됩니다. 그들은 세로, 가로 및 세로 방향으로 배터리의 온도 및 열 분포를 감독할 수 있도록 변환 및 평가됩니다. 이것은 벽간 온도, 세로 배터리 온도, 수직 열 분포, 시간에 따른 온도 전개, 벽 가열 확인 등을 확인하여 수행할 수 있습니다. 그림 5는 자동 챔버 벽 온도 측정 시스템의 원리를 보여줍니다.

그림 5 자동 챔버 벽 온도 측정 원리

오븐 벽에서 방출되는 빛의 강도는 각 측정 지점에서 광섬유 케이블로 감지됩니다. 이 측정 지점은 램 헤드에 의해 전도되는 복사와 열에 대해 단열된 하우징으로 구성됩니다. 하우징은 광섬유 케이블 홀더, 최적의 냉각 효과를 위한 공기 라우팅 시스템, 광섬유 케이블 및 압축 공기 공급 연결을 수용합니다. 광섬유 케이블은 램과 관련하여 영구적으로 부착됩니다. 압축 공기는 광섬유 케이블을 따라 지나가도록 하여 과열과 먼지로부터 케이블을 보호하고 오븐 챔버로 분출되는 빛 가이드 하우징 사이의 통로를 청소합니다.

푸셔 기계의 전기실에 있는 PLC로 전송되는 한 번의 푸시 프로세스 동안 각 고온계에서 수백 개의 데이터 포인트(원시 데이터)를 측정하고 램 드라이브 시스템의 관련 거리 정보와 상호 연관시킵니다. 원시 값은 압축되어 각 고온계의 난방 연도당 하나의 평균 온도 값을 생성합니다. 이 값(총 6 x 난방 연도 수)은 해당 푸시의 오븐 번호, 푸시 시간 및 레벨링과 함께 지정된 자동 챔버 벽 온도 측정 시스템 PLC 스테이션의 저장 매체에 임시로 저장됩니다. 푸셔 기계. 이렇게 결정된 값은 광섬유를 통해 푸셔 기계에서 오븐 기계용 COP PLC로 전송되어 데이터를 수신하고 해당 데이터를 데이터베이스에 저장합니다.

필요할 때마다 운영자는 모든 서버 클라이언트 PC에서 사용할 수 있는 오븐 기계용 COP PLC의 HMI에 통합된 포괄적인 메뉴 시스템을 사용하여 아카이브에서 온도 데이터를 선택하고 평가할 수 있습니다. 임계값을 초과하면 자동 경보가 생성됩니다. 작업자는 정기적인 간격으로 또는 경보 발생 시 배터리 블록 내의 온도 분포를 확인하여 코크스 덩어리의 특정 영역에서 석탄의 코킹 부족으로 이어질 수 있는 발화 시스템의 부적합을 감지하여 코크스 불량을 초래할 수 있습니다. 밀 때 품질과 오염.

크로스월의 문제를 경고하는 것 외에도 수직 온도 분포는 높은 오븐 챔버에서 특히 중요합니다. 이것은 굴뚝의 전체 높이에 걸쳐 긴 화염에 의해 달성됩니다. 화염은 적절하게 조정되어야 하는 가열 연도에 대한 가스 및 공기 분포의 영향을 받습니다. 적절한 대책 없이 공기 분포의 변화(즉, 굴뚝 드래프트의 변화)는 화염의 길이(수직 열 분포)에 방해가 되는 영향을 미칠 수 있으며 궁극적으로 고르지 않은 코킹, 지붕 탄소 및 최악의 결과를 초래할 수 있습니다. '스티커 오븐'으로. 자동 챔버 벽 온도 측정 시스템은 각 푸시 동안 오븐 챔버의 3단계 온도를 측정하면서 수직 가열 문제를 신속하게 감지할 수 있습니다. 이러한 문제를 감지하면 난방 시스템을 개선하여 더 나은 환경 보호, 더 높은 코크스 품질, 더 높은 생산 효율성(가스/에너지 절약) 및 벽돌 공사에 대한 스트레스 감소(배터리 수명 연장)로 이어집니다.

단일 벽 또는 오븐의 가열 평가, 자동 챔버 벽 온도 측정 시스템의 오븐 벽 온도는 응축되어 배터리 가열 제어를 위한 입력으로 사용할 수 있는 평균 배터리 온도를 제공할 수 있습니다.

미는 힘의 자동 모니터링 시스템

챔버 벽 온도 측정과 함께 푸셔 램이 코크스를 오븐 밖으로 밀어내는 동안 동시에 이 작업에 필요한 토크가 램 구동 모터에서 측정됩니다. 이 값은 푸셔 램이 뜨거운 코크스를 오븐에서 밀어내는 동안 측정됩니다. 토크는 모터 속도와 모터 토크를 제어하는 주파수 변환기 장치에서 제공되며 오븐 기계용 PLC에서 미는 힘으로 변환됩니다. 이 시스템은 '미는 힘의 자동 모니터링 시스템'이라고 불리며 램 구동 시스템의 기계적 유지 보수 상황과 코크스 케이크의 코크스 상태에 대한 탁월한 정보를 제공합니다. 일정 시간 동안 램 힘이 증가하면 기계적 또는 가열 문제가 예상될 수 있으므로 문제 해결에 대한 주의와 추가 평가가 필요합니다.

미는 힘의 자동 모니터링 그래픽은 작업자가 공정 제어 및 문제 해결 도구로 오븐 기계용 PLC HMI에서 불러올 수 있습니다. 공장 관리자는 프로세스 모니터링, 최적화 및 이력 조사를 위해 장기 아카이브에서 추진력의 자동 모니터링 데이터를 선택합니다. 미는 힘 곡선은 초기에 미는 힘 피크를 의미하여 벽에서 코크스를 느슨하게 하고 코크스 케이크를 움직이게 하는 것과 동일한 프로파일을 보여줍니다. 이 초기 피크 이후에는 미는 힘이 훨씬 낮아져 코크스 케이크가 오븐의 길이를 따라 움직이도록 할 수 있습니다. 푸셔 램 슈가 오븐에 들어가자 마자 새롭고 더 작은 피크가 발생합니다. 이 지지 신발은 오븐 밑창 위로 미끄러지며 램 드라이브에 의해 상쇄되어야 하는 벽돌에 추가 마찰을 가하여 필요한 미는 힘을 증가시킵니다. 이것은 각 푸시 중 정상적인 상황입니다.

푸싱 경로를 따라 여러 개의 푸싱 피크가 있는 일반 프로필에서 그래픽이 눈에 띄는 경우 첫 번째 피크는 한 번의 푸쉬 중에 여러 번 반복됩니다. 그 이유는 숫양이 오븐을 통과할 때 밀기가 여러 번 중단되었다가 다시 시작되기 때문일 수 있습니다. 코크스 가이드의 기계적 문제는 이러한 중지가 필요합니다. 다시 시작할 때마다 푸셔 구동 시스템은 코크스 케이크를 다시 움직이게 하는 힘을 되찾아야 합니다. 4개의 피크는 초기 '피크 오프 피크' 이후에 푸셔 램이 4회 중지되었다가 다시 시작되었음을 나타냅니다. 이 예는 미는 힘 측정이 미는 동안 작동 문제를 감지하고 문서화하는 데 유용한 도구임을 보여줍니다.

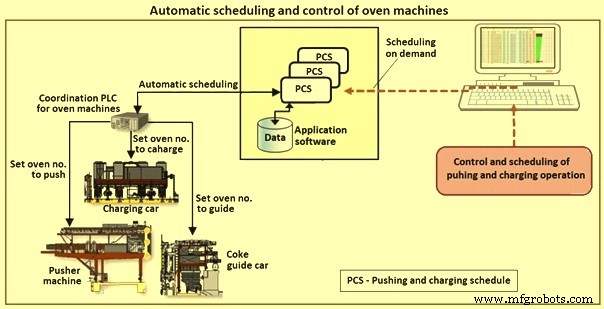

오븐 기계의 자동 일정 및 제어 시스템

COP 작동의 공정 제어 및 모니터링에는 오븐 기계 작동 성능의 푸시 일정 및 화면 표시 준비도 포함됩니다. 이를 위해 COP 자동화 시스템의 일부로 '오븐 기계의 자동 일정 및 제어 시스템'이라는 매우 진보된 푸시 및 충전 일정 프로그램이 사용됩니다. 각 오븐의 밀기 및 충전 시간이 계산 및 최적화되어 오븐 기계로 전송되고 작업자에게 신호가 전달됩니다. 푸시 및 과금 작업의 실제 데이터는 계산을 업데이트하기 위해 스케줄링 시스템에 피드백됩니다.

'오븐 기계의 자동 일정 및 제어 시스템'은 정상적인 생산 계획은 물론 모든 유형의 특수 작업(예:고장 보상 또는 생산량 감소)을 처리할 수 있습니다. 재계산은 생산 데이터에 변경이 있거나 운영상의 문제가 있는 경우 언제든지 트리거되어 다시 작성될 수 있습니다. 생산 손실을 처리하기 위해 몇 가지 전략을 사용할 수 있습니다. 최고의 가열 성능과 생산을 유지하기 위해 신중하고 안전한 방식으로 코킹 시간을 단축하여 생산량을 늘리면 손실을 수용하거나 보충할 수 있습니다. 따라서 일정의 변경은 난방 제어 모델 내에서 계산된 명목 열에 자동으로 영향을 미칩니다.

푸시 및 충전 일정은 고급 생산 계획을 위한 특수 시뮬레이션 모드에서 며칠 전에 미리 계산할 수 있습니다. 이 시스템은 오븐 압력 조절 시스템과 연동되어 밀기를 위해 수집 메인에서 분리되고 충전을 위해 컬렉션 메인에 다시 연결하는 것을 처리합니다. 그림 6은 주요 기능 및 운영 시스템 철학과 운영 디스플레이를 보여줍니다. 오른쪽의 컴퓨터 화면에는 일반적으로 3개의 디스플레이가 있습니다. 첫 번째 디스플레이는 '오븐 상태'라고 하며 각 오븐에 대해 다음 푸시/충전 시간, 마지막 푸시/충전 시간, 여러 색상의 막대 그래프로 주기 내 시간 및 충전 중량 등을 표시합니다. 두 번째 디스플레이는 오븐용입니다. 앞으로 며칠 동안 푸시 및 충전 주기를 시간순으로 표시하는 계산된 일정입니다. 세 번째 디스플레이에는 푸시 및 충전 내역이 보고서로 표시됩니다.

그림 6 오븐 기계의 자동 일정 및 제어

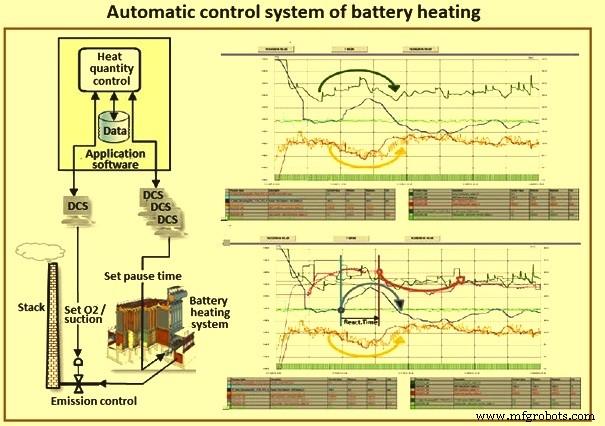

배터리 가열의 자동 제어 시스템

배터리 가열의 자동 제어 시스템은 배터리 가열에 필요한 에너지를 결정하는 이론적인 계산 모델입니다. The model is dynamically updated by the actual production performance (adapting to delays, ‘speed up’, lost production, etc.) and the actual heating performance (adapting is based on actual heating flue, coke or wall temperatures which are outside of the target range). The energy requirements determined by the ‘automatic control system of battery heating’ model are the set point for the heating system. The energy needed for the battery heating in this case is controlled by changing the heating time (varying a pause time between reversals).

Automatic control system of battery heating is shown in Fig 7. The figure also shows a trend graph of the heating control results. Whenever the coking time changes (green arrow), the energy quantity control reacts by creating a new set point for the energy input (yellow arrow), mainly by changing the pause time (blue arrow). In the example given, the pause time is increased from around 200 seconds to around 275 seconds by the model to match a declining energy demand (red curve)) due to a general increase in the coking time (green curve) from 28.9 hours to 30.1 hours. The rise of the ‘mean battery temperature’, measured by the automatic chamber wall temperature measurement system (pink dotted arrow), also needs a reduction of heat, which lowers the energy set point even further. The total reduction of energy (yellow curve) leads to a reduction of the ‘mean battery temperature’ (pink arrow). However, this happens with a time delay due to the reaction time needed to bring the energy from the heating flue to the coke.

Fig 7 Automatic control system of battery heating

For making both temperatures measured at different places in the brickwork comparable to each other, the heating flue temperatures are extrapolated by the heat transfer rate to oven wall temperatures. The ‘automatic control system of battery heating’ model is able to keep the quantity of heating energy under control, ensures less energy consumption and a quick and automatic response to operation troubles which holds the battery temperatures in balance, reducing heating problems and pushing emissions.

제조공정

21세기는 제조업을 포함하여 삶의 다양한 측면에 자동화를 가져왔습니다. McKinsey and Co.의 연구에 따르면 2015년 제조 활동에 사용된 근무 시간의 64%가 자동화될 수 있으며, 특히 저숙련 노동력이나 제품 복잡성이 낮은 경우에 더욱 그렇습니다. 자동화 기회는 자동차와 비행기에서 가구와 휴대폰에 이르기까지 모든 것을 구축하는 데 존재합니다. 물론 모든 유형의 자동화가 동일한 것은 아니며 모든 회사가 동일한 방식으로 자동화의 혜택을 받는 것은 아닙니다. 자동화에 대한 심층 분석을 고려하고 있다면 제조 분야의 다양한 자동

2021년 8월 10일부터 12일까지 오하이오주 클리블랜드의 헌팅턴 컨벤션 센터에서 열리는 PMTS(Precision Machining Technology Show) 2021에서 정밀 가공 업계가 2년여 만에 직접 대면했습니다. 경제의 모멘텀이 계속 가속화됨에 따라 지금은 비즈니스를 보다 효율적이고 생산적으로 만들 수 있는 새로운 방법을 모색할 좋은 시기입니다. PMTS는 연구 시간을 보다 효율적으로 만들기 위해 광범위한 기술을 한 곳에서 모두 제공합니다. 생산 가공 은(는) 쇼에서 전시될 다양한 신제품과 기술을 강조하는 일련의