제조공정

기본 산소로 가스 회수 및 세척 시스템

BOF(Basic Oxygen Furnace)에서 제강하는 과정에서 장입혼합물(Charge Mix)에 산소(O2)를 불어넣고 전로용기(Converter Vessel)에서 일어나는 화학반응으로 고온에서 다량의 가스와 탄소모노가 풍부한 산화물(CO)은 변환기의 입구를 통해 나옵니다. 이 단계에서 가스는 매우 뜨겁고(온도 950°C 이상) 먼지가 많습니다. 이 가스는 LD 가스, BOF 가스 또는 변환기 가스로 알려져 있습니다. 전로 가스는 일반적으로 발열량 및 Wobbe 지수 측면에서 희박 가스로 분류되지만 연소 특성(특히 연소 온도) 측면에서 고려할 때 농후 가스 그룹에 속합니다.

전로 공정에 의한 제강 초기에 굴뚝에서 나오는 갈색 연기는 전로가 작동 중임을 나타냅니다. 오늘날 전로 가스 회수 및 세정 시스템의 결과로 전로의 작동은 플레어 스택에서만 감지됩니다.

전환기 가스의 조성은 사용된 공정, 회수 방법, 특히 O2 부피에 따라 다릅니다. 가스의 조성은 전환기에서 열의 송풍이 시작될 때부터 끝날 때까지 다양하며 송풍 시간의 함수입니다. 전로 가스의 주성분은 CO, CO2(이산화탄소), O2 및 N2(질소)입니다. 부피 기준 전로 가스의 일반적인 조성은 CO – 55% ~ 60%, CO2 – 12% ~ 18%, O2 – 0.1% ~ 0.3%이고 나머지는 N2입니다.

첫 번째 변환기는 1952년 11월(린츠의 VOEST)과 1953년 5월(OAMG, Donawitz)에 가동되었습니다. LD 전로 공정 초기에는 상부 가스가 개방 후드를 통해 전로 입구에서 완전히 연소된 다음 물을 사용하여 간접적으로 또는 증발 냉각 시스템에 의해 굴뚝에서 냉각되었습니다. 당시 조강 1톤당 약 300kg의 증기와 250입방미터(cum)의 연도 가스가 생산되었습니다.

환경적 측면은 1950년대에 산업적으로 구현될 당시 컨버터 프로세스에 심각한 문제였습니다. 전로에서 배출되는 가스의 미세한 먼지 때문에 공정 공급자는 새로운 먼지 제거 시스템을 개발해야 했습니다. 변환기 먼지 1g(g)은 300제곱미터(제곱미터)에서 500제곱미터 사이의 가시적인 표면적을 가지고 있습니다. 일반적으로 '갈색 연기'의 광학 효과를 피하기 위해 시스템에서 먼지를 100mg/cum 미만 수준으로 제거해야 합니다. 이를 위해 습식 및 건식 먼지 제거 시스템이 모두 사용되었습니다. 문제는 환경 문제가 증가함에 따라 변환기 공정에 점점 더 많은 기회가 되었습니다. 그리고 이 기회는 연소가 억제된 전로 가스 회수 시스템을 개발하는 데 도움이 되었습니다. 오늘날 경제 및 환경은 전로 가스 및 철분 함유 먼지의 에너지를 수집하고 효율적으로 재활용해야 합니다.

일반적으로 두 가지 시스템을 사용하여 상부 전로 가스를 처리하고 전로 가스로부터 에너지를 회수할 수 있습니다. 이러한 시스템은 (i) 부분/완전 연소, (ii) 억제 연소입니다.

완전(또는 개방) 연소 시스템(더 이상 주 사용이 아님)에서 전로 용기의 공정 가스는 연도 가스 덕트에서 연소됩니다. 전로 용기와 1차(또는 전로 가스) 환기구 사이의 개구부는 주변 공기의 유입을 허용하므로 전로 가스의 부분 또는 전체 연소를 허용합니다. 이 경우 공정 가스에는 액체강(tLS) 1톤당 먼지 약 15kg~20kg과 CO 가스/tLS 약 7kg이 포함되어 있습니다. 폐열보일러의 현열을 이용하여 에너지를 회수합니다. BOF 가스가 연도 가스 덕트에서 연소될 때 연도 가스가 배출되며 지역 배출 표준을 충족해야 합니다. 개방형 연소 시스템에는 BOF 가스 덕트에 공기가 유입되기 때문에 큰 흐름(약 1,000N cum/tLS ~ 2,000N cum/tLS)이 있습니다.

컨버터의 부피가 증가함에 따라 배기 가스 처리 장비가 더 커집니다. 대형 컨버터는 전체 시스템의 상대적으로 작은 크기, 유지 보수 용이성 및 안정적인 집진 효율과 같은 여러 가지 이유로 불연소 유형 시스템을 채택합니다. 60년대 초반에는 전로의 고열량 탑가스를 회수하는 공정이 개발되어 발전소 내부에서 이를 기체 연료로 사용할 수 있게 되었습니다. 이것은 억제된 연소를 통해 달성되었습니다.

억제된 연소 시스템은 열과 연료 회수 모두를 위한 최상의 기회를 제공합니다. 공기 침투를 줄이고 연도 가스 덕트에서 CO 가스의 연소를 억제하기 위해 O2 분사 중에 BOF 입구 위로 스커트가 내려갑니다. 생성된 CO 농후 가스는 철강 공장 내에서 연료 가스로 차후 사용하기 위해 수집, 세척 및 저장됩니다. 고압 증기를 생성하는 폐열 보일러는 가스를 청소하고 저장하기 전에 현열을 회수할 수 있습니다. 이것은 총 에너지 출력의 약 10% ~ 30%(0.1GJ/tLS –0.3GJ/tLS)를 회수합니다. 또 다른 50~70%는 BOF 가스에서 화학 에너지(CO)로 회수됩니다. 전로 가스 회수 및 폐열 보일러와 함께 억제 연소를 적용할 때 총 에너지 회수는 70%에서 90%까지 높을 수 있습니다. 에너지 절약은 누출 없는 시스템을 사용하는 경우 0.35GJ/tLS에서 1.08GJ/tLS에 이를 수 있습니다. 0.92GJ/t 강철의 에너지 절감으로 CO2 배출량은 강철 46kg/t만큼 감소합니다. 에너지 회수는 화석 연료 및 전기 사용으로 인한 CO2 생성을 철강 1t당 약 0.05t CO2만큼 낮춥니다. 전환 가스는 낮은 CV 및 CO 함량으로 인해 분사 시작 및 종료 중에 일반적으로 수집되지 않고 대신 연소됩니다. 따라서 불가피하게 CO2가 배출됩니다. 개방형 연소 시스템에 비해 연소 억제의 장점은 연소가 발생하지 않고 추가 공기가 유입되지 않기 때문에 가스 흐름이 더 작다는 것입니다. 따라서 냉각 및 가스 세정 시스템이 더 작아집니다. 또한 O2 송풍 속도를 높이고 팬의 에너지 소비를 줄일 수 있으므로 생산성이 향상됩니다. 전로 가스 수집을 최적화하기 위해 전문가 시스템을 설치하면 약 30MJ/tCS(톤 조강)를 절약할 수 있습니다.

전로 입구 위에 설치된 공정 장비는 억제된 연소의 도움으로 전로 가스를 냉각, 정화 및 회수하는 기능을 가지고 있습니다. 전로 가스의 연소를 억제하여 가스 1,600kcal/N cum ~ 2,000kcal/N cum의 발열량을 갖는 조강 톤당 70~100cum의 전로 가스를 회수합니다. 80kg/톤의 조강 외에 탑 가스용 증발 냉각 시스템이 적용된 경우 증기도 생성됩니다. 회수된 전로가스는 기타 부생가스(코크스로 가스, 고로가스)와 혼합되어 제철소에서 연료로 사용됩니다. 증기는 주로 2차 제강의 진공 탈기 장치에서 사용됩니다.

강재의 정련은 가열당 35분 내외의 짧은 시간에 이루어지기 때문에 분진 농도가 매우 높다. 가스회수 기능이 있는 비연소식 전로에서 먼지 농도는 1차 제진장치 입구에서 70g/N cum ~ 80g/N cum 이다. 비연소식 전로에서는 CO 가스를 연소시키지 않고 목에서 유입되는 공기량을 관리하고 농도를 폭발 한계 이하로 제어하여 CO 가스를 연료로 회수합니다. 배기 가스 처리는 배기 가스 냉각 시스템과 청소 시스템으로 구성됩니다.

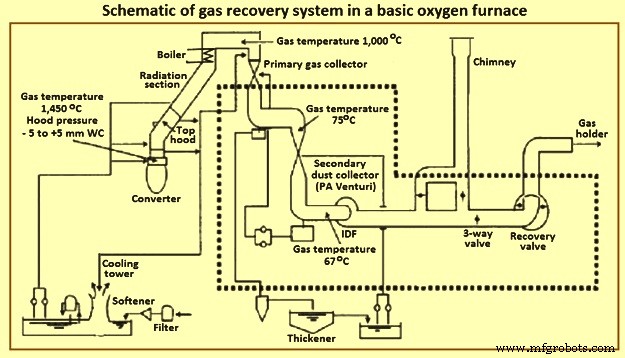

BOF 가스는 연료로 사용하기 위해 회수될 때 특정 요구 사항을 충족해야 합니다. 오늘날 대부분의 BOF 매장에서는 억제 연소 시스템을 도입하여 전로 가스를 연료로 회수합니다. 억제된 연소 시스템으로 인해 생성된 전환기 가스의 양은 약 50N cum/tLS ~ 100N cum/tLS입니다. 이로 인해 1차 먼지 제거 시설의 크기가 크게 다릅니다. 억제 연소 방법을 특징으로 하는 감소된 폐가스 유량은 더 높은 원료 가스 질량 농도를 초래하므로 동일한 청정 가스 분진 부하에 대해 분진 회수 시스템의 효율이 증가해야 합니다. 따라서 먼지 회수의 관점에서 억제 연소 원리는 더 높은 먼지 회수율을 달성하는 데 필요한 더 작은 체적 유량을 위해 설계된 먼지 제거 시스템의 사용을 허용합니다. 1차 먼지 제거는 일반적으로 벤츄리식 스크러버(BOF 작업장의 약 60%) 또는 건식 및 습식 ESP(정전기 집진기)에 의해 수행됩니다. 벤츄리 또는 ESP 이전에 조대한 미립자는 일반적으로 디플렉터 등을 통해 이동합니다. BOF의 가스 회수 시스템 개략도는 그림 1에 나와 있습니다.

그림 1 기본 산소 용광로의 가스 회수 시스템 개략도

억제 연소 시스템은 크게 (i) OG 유형과 (ii) IC(IRSID-CAFL) 유형의 두 가지 유형으로 나눌 수 있습니다. OG형 시스템은 기본적으로 스로트와 후드 스커트 사이에 공간이 없고 닫힌 스로트에서 압력을 제어합니다. IC형 시스템은 스로트와 후드 스커트(스로트보다 약간 큰 직경) 사이에 수백 밀리미터의 간격이 있으며 스로트 개구부의 압력을 제어합니다. 비연소식 시스템은 가스 온도를 낮게 유지하고 연소 공기를 차단합니다. 따라서 시스템에 설치된 냉각 장치 및 먼지 제거 장치는 연소식 시스템에 설치된 것보다 작습니다. CO를 주성분으로 하는 가스를 취급하기 때문에 플럭스 및 쿨런트 주입구와 랜스 홀의 실링, 장치 주변의 리크 제어, 가스 보유부의 퍼지에 주의가 필요합니다.

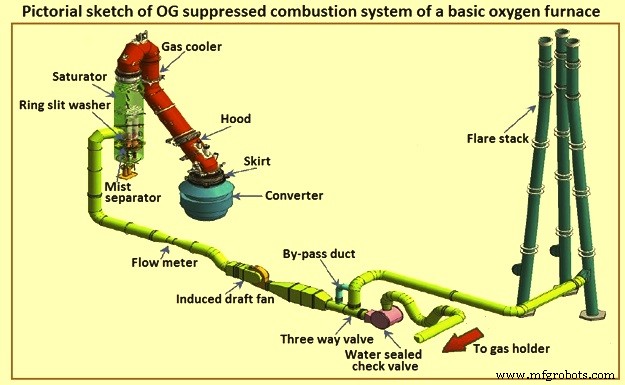

OG형 시스템은 작동 안정성 때문에 자주 사용됩니다. OG형 냉각시스템은 배기가스의 현열을 증기로 회수할 수 있을 뿐만 아니라 냉각장치를 이용하여 배기가스의 온도를 낮추어 IDF(Induced Draft Fan) 효율을 높일 수 있습니다. OG 시스템은 일반적으로 상위 컨버터 가스의 잠열 및 현열의 높은 비율을 회수하도록 설계됩니다. 컨버터 가스 회수를 위한 OG 억제 연소 시스템의 그림 스케치가 그림 2에 나와 있습니다.

그림 2 OG 억제 연소 시스템의 그림 스케치

프로세스

철강 제조용 전로를 취입하는 동안 대기는 전로 입구에서 가스와 혼합됩니다. 변환기 입구에서 시스템으로 들어가는 대기의 양은 후드 압력과 이동식 스커트에 의해 제어됩니다. 취입 기간 동안 초기 단계는 O2 농후 단계입니다. 이 단계에서 공기 비율(람다)은 1입니다. 이 O2 농후 단계에서 1차 가스가 완전히 연소되고 이 기간 동안 가스 회수가 발생하지 않습니다. 그 후, 람다가 1보다 작은 CO 풍부한 가스 단계가 시작됩니다. 이 단계에서 부분 산화만 일어나고 CO, CO2 및 N2 가스를 포함하는 가연성 폐가스가 형성됩니다. 그 후 탈탄의 주요 단계는 취입 기간의 중간 부분에서 발생합니다. 이 단계에서 공기 비율(람다)은 최소값으로 유지되고 약 0.1입니다. 이 기간 동안 최대 가스가 회수됩니다. 블로잉이 끝나면 다시 람다 값을 1로 유지하고 생성된 가스는 가스 회수 없이 완전히 연소됩니다.

억제 연소 시스템에 의한 전로 가스 회수는 완전 연소 시스템 구조보다 훨씬 더 컴팩트한 시스템 구조의 이점이 있으므로 현장 요구 사항에 따라 조정이 더 유연합니다. 이 과정에서 후드 가스 압력은 컨버터 입에서 나오는 가스의 퍼핑을 방지하고 공기 비율(람다)을 제어하기 위해 제어됩니다. 시스템 제어는 폭발성 배기 가스(대부분 CO 가스)를 처리하기 때문에 중요합니다. 시스템은 안전한 방식으로 운영되어야 합니다. 시스템은 높은 에너지 성능을 가져야 하며 배기 가스의 잠열과 현열을 모두 회수해야 합니다.

전로에서 나오는 CO가 풍부한 가스는 먼저 냉각수 또는 증발 냉각 시스템(ECS)에 의해 전로 후드에서 간접적으로 냉각되어 공칭 온도를 1,600~1,700°C에서 약 900°C로 낮춥니다. ECS는 배기 가스의 현열의 일부를 저압 증기 형태로 회수합니다. 습식 세정 중 수성 가스(CO + H2)의 형성을 피하기 위해 컨버터 가스를 900℃로 냉각하는 것이 필요합니다. 수성 가스는 폭발성이 높다는 것은 잘 알려져 있습니다.

시스템은 높은 집진 성능을 가져야 합니다. 회수된 가스는 습식 또는 건식 가스 세정 설비에 의해 세정됩니다. 현재 전 세계 먼지 제거 시스템의 90% 이상이 습식 가스 세정 공정을 기반으로 작동합니다. 이 시스템은 50 mg/N cum of dust 미만의 요구 사항을 충족할 수 있습니다. 습식 시스템에서 회수된 전로 가스는 벤츄리 스크러버에서 세척된 후 미스트 제거기에서 처리됩니다. 세척된 가스는 ESP에서 더 세척한 후 가스 분배 시스템에 안정적으로 공급하기 위해 가스 홀더에 저장되거나 플레어 후 플레어 스택을 통해 IDF 팬에 의해 배출됩니다. 웻클리닝 시 발생하는 Slurry는 딥씰 포트, 런더, 웻 처리용 볼 레이크 분류기를 거쳐 농축기로 이송됩니다. 응고 및 더 나은 분리를 위해 화학 물질이 추가됩니다. 농축기의 초과 흐름은 냉각 후 재순환되고 슬러지는 소결 플랜트에서 사용하기 위해 진공 필터 또는 프레스 필터에서 추가 처리됩니다.

ESP가 있는 건식 가스 세정 설비는 15 mg/N Cum 미만의 먼지 함량을 달성할 수 있습니다. 드라이클리닝은 폐열보일러에서 냉각 후 전로가스에서 발생하는 조대분진을 증발챔버에서 분리한 후 전기집진기로 미세먼지 제거를 합니다. 건식 가스 세정 설비와 습식 가스 세정 설비의 비교는 표 1에 나와 있습니다. 건식 가스 세정 설비는 에너지 소비가 낮고 효율이 높으며 전로 가스의 품질이 우수하며 경제적인 재활용 방법으로 인해 미래가 밝습니다. 먼지.

| Tab1 습식 및 건식 가스 세정 설비 비교 | ||||

| SL 번호 | 제목 | 단위 | 습식 시스템 | 건식 시스템 |

| 1 | 깨끗한 가스 먼지 함량 | mg/N 정액 | 50 | 10 |

| 2 | BAT 적합성 | 아니요 | 예 | |

| 3 | 에너지 소비 | % | 100 | 50 |

| 4 | 먼지 분리 | 습식/슬러지 | 건조 | |

| 5 | 수처리 | 예 | 아니요 | |

| 6 | 투자 비용 | % | 75 | 100 |

| 7 | 가스 홀더 후 가스 청소 해제 | 예 | 아니요 | |

| 8 | 먼지 재활용 | 예 | 아니요 | |

| 9 | 먼지 재활용을 위한 건조 비용 | 예 | 아니요 | |

제조공정

산업용 유체 시스템 안전 체크리스트 Mike Frost, 현장 엔지니어링 지역 관리자(아시아 태평양) 산업용 유체 시스템은 다양한 산업 분야의 플랜트 전체에 걸쳐 고압, 고온 액체 및 가스를 운반하는 역할을 합니다. 이러한 시스템의 성능을 최적화하는 것은 최종 제품의 품질과 공장 작업자 및 기술자의 안전을 위해 매우 중요합니다. 석유 및 가스 안전(예:굴착 장치가 원격지 또는 연안 위치에 있는 경우가 많음)은 다음과 같은 유체 시스템에 따라 달라집니다. 안전하게 운영하고 있습니다. 이러한 시스템은 다양한 잠재적 위험 영

기존 액체 및 가스 샘플링 시스템의 실수 방지 Karim Mahraz, Swagelok 제품 관리자, 분석 기기 샘플링 시스템 설계는 섬세한 과정입니다. 작은 실수라도 시스템 작동을 불안정하게 만들 수 있습니다. 오늘날 발생하는 많은 오류는 과거에도 디자이너를 괴롭혔습니다. 이제 액체 및 기체 샘플링 시스템과 관련된 오류를 피하는 방법을 배울 때입니다. 더 나은 가스 샘플 얻기 가스는 압력과 온도의 변동에 따라 다르게 행동합니다. 둘 다 샘플링 시스템에서 발생할 가능성이 있습니다. 이러한 변동으로 인해 응결 또는 시간 지