제조공정

기본 산소 제강의 역사

BOS(Basic Oxygen Steelmaking)는 BOF(Basic Oxygen Furnace), LD 전로 또는 간단히 전로로 알려진 용기에 담긴 액체 금속 수조에 순수한 산소(O2)를 불어넣어 강을 만드는 공정입니다.

제강의 역사는 19세기에 시작되었습니다. 1772년 프랑스의 Reaumur, 1850년 미국의 Kelly, 1856년 영국의 Bessemer가 철 합금의 탄소 함량을 제어하여 선철을 개선하는 방법을 발견하여 진정한 의미가 되었습니다. 철강. 화학자인 Reaumur는 과학적 호기심에 이끌렸지만 Kerry와 Bessemer는 엔지니어였습니다. . 이것은 과학과 기술 사이의 변증법적 관계를 시작했고 액체 욕조에서 탄소(C)를 산화시켜 뜨거운 금속(선철)을 정제하는 기본 개념이 당시 발명되었습니다.

이는 철광석을 목탄으로 환원시키는 고로의 전신인 고로의 기고체 반응이나, 고체 상태에서 행해지는 단조 및 제련 기술인 철의 웅덩이에서 근본적으로 변화한 것이다. 현재로서는 동등하지 않습니다. 19세기 후반에 인상적이었던 혁신의 강도는 패러다임의 전환을 가져왔습니다. Bessemer 전로에 의한 제강은 1856년에 존재했고, 뜨거운 금속을 정제할 뿐만 아니라 스크랩을 녹일 수 있는 노상로가 1865년 Bessemer 전로, 12년 후인 1877년 Thomas 전로가 발견된 지 9년 만에 발견되었습니다. Thomas 변환기는 액체 금속의 정제를 위해 공기를 사용하고 있었습니다.

1856년에 Bessemer가 발명한 공기 송풍 변환기는 최초의 현대 제강 공정으로 간주됩니다. 1877년에 수정된 Bessemer 공정인 Thomas 공정이 개발되어 인 함량이 높은 액체 철을 처리할 수 있게 되었습니다. Thomas 공정에서 인(P)은 대부분의 C가 수조에서 제거된 후 '애프터 블로우(after blow)'로 산화되었습니다. SM(Siemens-Martin) 공정이라고도 하는 개방형 노상 공정은 Thomas 공정과 거의 동시에 개발되었습니다. 노상 공정은 재생 열 전달을 활용하여 버너에서 사용되는 공기를 예열하며, 반사로에서 고형 철강 스크랩 및 용선을 녹이고 정제하기에 충분한 열을 생성할 수 있습니다. 기초산소제강이 등장한 1950년대를 전후하여 제강은 주로 노상공정기술을 기반으로 하였다. 뜨거운 금속과 스크랩은 버너가 스크랩 용해를 위한 에너지를 제공하는 대형 수평 용광로에 장입되었습니다. 산소(O2) 랜스는 버너 효율을 개선하고 뜨거운 금속에서 C와 실리콘(Si)을 제거하는 데 사용되었습니다. 노상 공정은 발열 공정이므로 외부 에너지를 로에 공급해야 했습니다. 일반적인 탭-투-탭 시간은 200톤에서 250톤의 액체 강철의 열 크기에 대해 8시간이었습니다.

전기의 발명에 뒤이은 제강의 다음 주요 혁신은 제강의 전기로(EAF) 공정이었습니다. EAF는 1900년경에 새로운 에너지의 원천에 가까운 알프스 계곡의 라프라즈에서 Heroult에 의해 도입되었습니다. 그 당시에는 아직 장거리 전기를 전송하는 것이 불가능했기 때문입니다. EAF 기술은 석탄을 대체할 수 있는 에너지를 활용하고 노로보다 훨씬 더 많은 양의 스크랩을 녹이는 데 기반을 두고 있습니다. 제강의 EAF 공정은 재활용 경제의 시작으로 인정받았습니다.

BOS의 개념은 Henry Bessemer가 액체 철을 탈탄소화하기 위해 O2 취입을 포함하는 제강 공정에 특허를 낸 1856년으로 거슬러 올라갑니다(영국 특허 번호 2207). 그 당시에는 공정에 필요한 양의 O2를 공급할 수 있는 방법이 없었습니다. 상업적인 양의 O2는 전혀 구할 수 없었거나 너무 비쌌기 때문에 Bessemer의 발명은 종이에만 남아 있었고 사용되지 않았습니다. 순수 산소를 불어 제강하는 방법은 1928년 Linde가 순수 O2를 대량으로 공급하는 방법(Linde-Fränkl 공정)을 개발하는 데 성공하면서 가능해졌습니다. Linde-Fränkl 공정의 성공으로 인해 O2도 훨씬 저렴해져서 BOS 공정 도입을 위한 두 가지 전제 조건(대량의 가용성 및 저렴한 산소의 가용성)이 모두 충족되었습니다.

유럽과 미국에서 O2 실험이 반복적으로 수행되었습니다. 고순도 O2로 작업한 사람들 중에는 Otto Lellep이 있었지만 '액체 철 욕조에 O2를 수직으로 불어넣는다'는 그의 개념은 실패로 판명되었습니다. 1936년에서 1939년 사이에 Lellep이 그 당시 고용되었던 Gutehoffnungshütte에서 실험에 참여했던 Hubert Hauttmann에 따르면 의도는 변환기 바닥에 있는 노즐을 통해 순수한 O2를 불어 넣어 액체 철을 변환하는 것이었습니다. 이런 식으로 생산된 강철은 품질이 좋지 않았습니다.

제2차 세계 대전 중에 독일의 C. V. Schwartz, 벨기에의 John Miles, 독일의 Durrer Switzerland 및 Heinrich Heilbrugge가 O2 취입 제강의 버전을 제안했지만 Durrer와 Hellbrügge만이 대량 생산 수준으로 가져왔습니다. .

Carl Valerian Schwarz는 1939년에 초음속으로 욕조에 산소를 불어넣는 특허 출원을 제출했습니다. 그러나 이 방법 역시 '아직 사용할 수 있는 강철을 생산할 수 없었다'. 후기의 Linz-Donawitz(LD) 공정은 Schwarz의 특허와 유사하지만 일반적인 특징은 다릅니다(예:'중앙, 수직 송풍). Schwarz의 특허에 설명된 기술이 처음에는 실제 적용으로 이어지지 않은 것은 확실히 제2차 세계 대전이 발발했기 때문입니다. 1930년대 말에 스위스의 Robert Durrer가 자신의 실험을 시작했습니다.

전쟁이 끝난 후, Heinrich Hellbrügge와 Robert Durrer(Roll'schen Eisenwerke의 기술 이사)는 스위스 Gerlafingen 마을에 있는 Roll'schen Eisenwerke에서 추가 실험을 시작했습니다. Gerlafingen에 있는 최초의 상부 취입 산소 변환기의 사진은 그림 1에 나와 있습니다.

그림 1 Gerlafingen의 최초 상부 취입 산소 변환기 사진

Gerlafingen과 VÖEST 사이에 산업적 규모의 기술 협력을 위한 접촉이 설정된 후 기본 이론 원리를 제시하고 VÖEST에게 별도의 선박에서 위에서 O2를 날려보라고 조언한 사람은 Durrer였습니다. 2톤 실험 변환기를 사용한 일련의 실험이 3일 일 시작되었습니다. 1949년 6월 VÖEST 건물에서. Linz의 팀은 몇 번의 초기 좌절을 겪은 후 25일 에 돌파구를 마련했습니다. 1949년 6월, O2 압력이 낮아지고 블로잉 랜스의 끝이 욕조에서 멀어져 O2 제트가 여기까지 침투할 수 없었습니다. 이 돌파구를 통해 문제 없이 판으로 압연될 수 있는 강철이 생산되었습니다. VÖEST의 실험 부서는 이 강철을 조사했고 관찰 결과에서 매우 긍정적이었습니다. LD 전로 제강 공정이 탄생한 순간이었습니다. 실험은 2톤의 수백 개의 열이 생성될 때까지 계속되었으며, 그 후 야외에 세워진 특별히 제작된 15톤 실험 변환기로 전환되었습니다. 첫 번째 배치는 2 nd 에 생산되었습니다. 1949년 10월. 새로운 등급의 강철은 지속적인 야금 및 기타 테스트를 거쳤습니다.

이 혁신의 핵심 요소는 액체 배스의 움직임이었습니다. 그때까지는 O2를 더 깊은 깊이로 불어넣지 않고는 충분한 수조 움직임을 얻는 것이 불가능하다고 여겨져 왔습니다. 그러나 이 운동은 CO(일산화탄소)의 형성에 의해 매우 만족스러운 방식으로 달성되었습니다. '소프트 블로잉'의 원리는 또한 산화된 불순물을 흡수하여 슬래그를 형성하는 FeO 형성을 촉진했습니다. 이는 우수한 새 등급의 강철을 생산하는 데 도움이 되었습니다.

Gerlafingen과 VÖEST의 Roll'schen Eisenwerke 외에도 Duisburg-Huckingen의 Mannesmann AG와 ÖAMG(즉, Donawitz)도 1949년 5월 일반적으로 O2 취입 공정 또는 최소한 O2 야금에 관심을 표명했습니다. 린츠에서의 실험과 과정의 시연을 거쳐 17일 에 정확한 분업이 합의되었습니다. 1949년 6월. VÖEST는 훨씬 더 큰 정제 용기에서 Linz의 조강으로 작업을 계속할 예정이었고 Mannesmann은 Thomas 강철의 O2 취입을 실험했으며 Roll'schen Eisenwerke는 EAF에서 O2 사용을 조사했으며 ÖAMG는 테스트를 수행했습니다. 저축 선철로에서 O2로. 이 계약은 이 O2 야금과 관련된 모든 사람에게 '17일 Linz에서 논의하는 동안 도달했을 수 있는 결론이나 고지에 도달했을 수 있는 O2 정제의 세부 사항에 관해 성명을 발표하거나 자신의 회사 외부에 정보를 전달하지 않을 것을 의무화했습니다. 일 1949년 6월.

합의에 따라 용광로에서 산소를 사용하는 것이 무가치하다는 것이 Donawitz의 실험에서 곧 분명해졌고, 이에 따라 회사는 다양한 접근 방식을 모색하기 시작했습니다. 도나위츠에서 O2로 취입하여 망간 함량이 높은 슬래그를 회수하기 위해 개발한 공정은 Donawitz에서 철강 생산 확장 및 합리화 계획을 위해 순수 O2를 사용한 취입 공정만 고려해야 한다는 인식을 불러일으켰습니다. 5톤 또는 10톤 실험 설정에 대한 광범위한 조사와 성공적인 개발 작업에 따라 직렬로 배열된 실린더에서 첫 번째 테스트 중에 산소가 공급되어 회사 경영진은 2년 안에 가동할 준비가 된 새로운 제철소를 건설하기로 결정했습니다. Donawitz 엔지니어는 처음에 '산소 변환기'의 독일어 이니셜에서 프로세스 이름을 'SK'로 지정했습니다. 이 용어는 VÖEST와 ÖAMG의 활동을 어느 정도 구분하는 데 도움이 되었습니다.

9 1949년 12월, 당시 VOEST Heinrich Richter-Brohm의 전무 이사는 첫 번째 LD 제철소 건설에 대한 위험 없이 결정을 내렸습니다. 그로부터 얼마 지나지 않아 더 단단한 강종의 생산 방법에 대한 질문이 명확해진 후 Donawitz에도 LD 공장을 건설하기로 결정했습니다. 이 공정에 대한 첫 번째 특허는 1950년에 출원되었습니다.

1951년의 연례 연구 및 품질 보증 보고서에는 '검토 연도 동안 LD 강종에 대한 광범위한 연구 작업이 수행되었으며 간행물이 발행되었습니다. 이러한 유형의 강철은 품질 면에서 큰 잠재력을 가질 것으로 예상되며, 특히 우수한 냉간 성형성과 결합된 고품질 표면을 가진 강철을 생산할 수 있을 것입니다. 이것은 얇은 판금 생산에 특히 중요합니다. 지금까지는 특정 표면 결함이 허용되는 경우에만 우수한 냉간 성형성이 가능했습니다(킬드 스틸 등급). 그러나 더 높은 항복 강도를 가진 강철도 산소 정제 공정을 통해 매우 유리하게 생산될 수 있습니다.

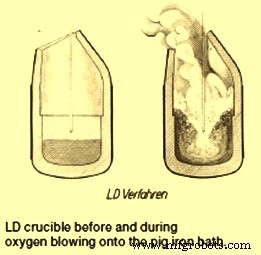

1951년까지 Linz에서는 제강에서 순수 O2로 뜨거운 금속을 정제하여 Linz에서 벌크 품질의 강철을 생산하기 위한 혁신적이고 운영상 신뢰할 수 있는 공정으로 만드는 것이 가능해졌습니다. 새로운 공정의 발표는 1951년 12월 레오벤에서 열린 오스트리아 야금학회의 '순수한 산소로 철강 정제' 회의에서 처음 발표되었습니다. 회의에서 Robert Durrer는 2개의 야금 공장(Linz 및 Donawitz)이 고순도 O2를 가정용 고온 금속에 분사하여 실행 가능한 산업 공정으로 만드는 개념을 개발했으며 이 큰 성공을 축하했다고 말했습니다. 이 발표로 오스트리아는 순수한 O2를 불어서 뜨거운 금속으로 산업 규모의 철강을 생산하는 최초의 국가가 되었습니다. 액체 금속 수조에서 O2 분사 전과 동안의 단면 LD 변환기는 그림 2에 나와 있습니다.

그림 2 액체 금속 수조에서 O2 분사 전과 중 단면 LD 변환기

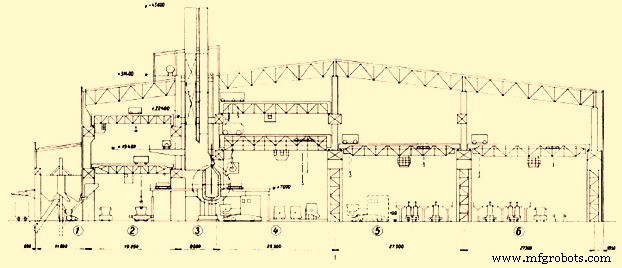

27 1952년 11월 첫 번째 전로가 Linz의 LD Steelworks 1(그림 3)에서 시운전되었으며 이는 O2 취입 원리에 의한 철강 생산의 이정표였습니다. 5 1953년 1월 이 LD제철소가 세계 최초로 정식으로 문을 열었습니다. 17 일 까지 1953년 6월 Linz의 LD Steelworks 1은 이미 100,000톤의 LD 철강을 생산했으며 1953년 12월 초까지 250,000톤의 철강을 생산했습니다. 두 번째 LD Steelworks는 1953년 5월 22일 Donawitz의 Österreichisch-Alpine Montangesellschaft(ÖAMG)에서 가동되었습니다. 이제 완전한 운영 성숙기로 개발된 이 공정은 생산된 철강의 품질과 경제적 실행 가능성 모두에서 모든 기대치를 초과했습니다.

그림 3 VÖEST에 있는 LD Steelworks 1의 전로 건물을 통한 단면도

이 공정에서 예외적으로 유리한 야금 조건은 탈산이 필요하지 않은 O2가 없는 조강을 생성했습니다. 강철은 인(P), 황(S) 및 원치 않는 동반 요소가 없는 저가스, 저질소(N2) 강철이었습니다. 기술적 특성, 특히 냉간 성형성에서 LD 전로에서 생산된 강은 노상 공정으로 생산된 강보다 분명히 우수했습니다. LD 공정은 또한 뛰어난 품질의 구조용 강종을 공급할 수 있었습니다. LD 컨버터에서 생산된 강은 매우 가혹한 하중을 받는 용접 구조에서 우수한 결과를 보였습니다. LD 컨버터에서 생산된 광폭 스트립 코일은 독일과 해외 냉간 압연기에 대량으로 공급되고 있었습니다.

오늘날 관례적으로 사용되는 Linz-Donawitz의 약어 LD는 1958년에 공식적으로 채택되었습니다. LD라는 이름은 Linz의 VÖEST와 Donawitz의 ÖAMG가 산업적 규모로 개발했기 때문에 선택되었습니다.

1954년 8월 캐나다 Dominion Foundries &Steel, Ltd.는 독일 이외의 지역에서 최초로 LD 제철소를 운영하는 기업이 되었습니다. 그것은 2개의 60톤 변환기를 가지고 있었습니다. 같은 해에 미국의 McLouth Steel Corp.가 VÖEST 공장 이사인 Rudolf Rinesch의 도움으로 LD 제철소를 시작했습니다. 1956년 9월 독일 이외 지역에서 LD 운영을 시작한 세 번째 회사는 15톤 변환기를 보유한 프랑스의 Société des Aciéries de Pompey였습니다. 1957년에 서독, 일본, 브라질 및 미국에서 5개의 LD 제철소가 시운전되었으며 1958년에는 총 5개가 추가되었고 1959년에는 Rourkela India에서 2개, 1960년에는 8개가 추가되었습니다. 1960년에는 더 많은 LD 제철소가 건설 중이었습니다. 그때까지 미국, 일본, 스페인, 포르투갈, 이탈리아(기존 공장 증설), 서독, 브라질, 영국, 스코틀랜드, 노르웨이, 아르헨티나, 호주(1961), 프랑스에서 건설되었습니다.

업스트림 제조 공정, 특히 정련 및 주조 공정의 기술 혁신은 다양한 응용 분야에 필요한 강의 품질 수준을 지속적으로 개선하는 데 필수적이었습니다. 이 때문에 Linz에서 최초의 LD 변환기를 시운전한 이후 BOS 프로세스에서 지속적인 업그레이드가 이루어졌습니다.

원래의 LD 공정은 수직 랜스의 수냉식 노즐을 통해 액체 철의 상단에 O2를 불어넣는 것으로 구성되었습니다. 1960년대에 제철소는 전로에서 액체 금속을 교반하고 P 불순물을 제거하기 위한 불활성 가스 분사 방식의 도입과 바닥 취입식 전로에 대한 작업을 시작했습니다.

1970년대 초에 탄화수소 가스 또는 연료유로 보호되는 송풍구를 사용하여 O2의 바닥 분사로 BOS 제강의 추가 개발이 이루어졌습니다. 이 두 가지 유형의 전로에 대한 경험을 거친 후 결합된 상부 및 하부 송풍 용기가 개발되었습니다. 그리고 1970년대 후반 BOS 공정의 전로에 혼합 취입 방식이 도입되었다. 현재 세계에서 사용되는 대부분의 변환기는 결합형입니다.

화학 조성과 온도의 균질성은 금속 수조에서 혼합 부족으로 인해 탑 블로운 변환기에서 O2 취입 동안 용융물에서 생성됩니다. 컨버터의 제트 공동 바로 아래에 상대적으로 사각지대가 있습니다. 탑 블로운 전로에서 제강 공정을 개선할 필요성이 결합된 블로우 공정의 개발로 이어졌습니다. 상업적으로 받아들여진 최초의 복합 분사 방식은 ARBE-IRSID에서 개발한 LBE(Lance Bubbling Equilibrium) 공정이었습니다. 이 공정은 모든 산소가 상단 랜스에서 공급된다는 점에서 BOF 공정과 훨씬 더 밀접하게 관련되어 있습니다. 결합된 송풍 측면은 아르곤 또는 질소가 송풍되는 변환기의 바닥에 설치된 일련의 다공성 요소에 의해 달성됩니다. LBE 공정에서 질소 가스는 일반적으로 3 -11 N Cum/min 범위의 대부분의 블로우에 대해 거의 독점적으로 사용됩니다. 그러나 타격 후반부에는 질소 흡수가 문제가 될 수 있으므로 교반을 위해 아르곤 가스가 사용됩니다. 또한, 아르곤은 포스트 블로우 교반을 위한 불활성 가스로 거의 독점적으로 사용되며 이때 속도는 10-17 N Cum/min으로 증가합니다.

LD 전로 공정 초기에 상부 가스는 개방 후드를 통해 전로 입구에서 완전히 연소된 다음 물을 사용하여 간접적으로 또는 증발 냉각 시스템에 의해 굴뚝에서 냉각되었습니다. 당시 조강 톤당 약 300Kg의 증기와 250Cum의 오프 가스가 생산되었습니다.

환경적 측면은 1950년대에 산업적으로 구현될 당시 컨버터 프로세스에 심각한 문제였습니다. 전로에서 배출되는 가스의 미세한 먼지 때문에 공정 공급자는 새로운 먼지 제거 시스템을 개발해야 했습니다. 전로 먼지 1g의 가시적 표면적은 300~500제곱미터입니다. 일반적으로 '갈색 연기'의 광학적 영향을 피하기 위해 시스템에서 먼지를 100mg/m³ 미만 수준으로 제거해야 합니다. 이를 위해 습식 및 건식 먼지 제거 시스템이 모두 사용되었습니다. 문제는 환경 문제가 증가함에 따라 변환기 공정에 점점 더 많은 기회가 되었습니다. 그리고 이 기회는 연소가 억제된 전로 가스 회수 시스템을 개발하는 데 도움이 되었습니다. 오늘날 경제 및 환경은 전로 가스 및 철분 함유 먼지의 에너지를 수집하고 효율적으로 재활용할 것을 요구합니다.

1960년대 초반에 이 고열량 전환기의 상부 가스를 회수하는 공정이 개발되어 발전소 내부에서 가스 연료로 사용될 수 있습니다. 이것은 억제된 연소를 통해 달성되었습니다. 전로 입구 위에 설치된 공정 장비는 억제된 연소의 도움으로 전로 가스를 냉각, 정화 및 회수하는 기능을 가지고 있습니다. 상부 전로 가스의 연소를 억제하면 가스 1600~2000Kcal/N Cu·m 범위의 발열량을 갖는 조강 1톤당 전로 가스 70~100Cum이 회수됩니다. 추가로 80Kg/ton의 조강 증기도 탑 가스용 증발 냉각 시스템이 적용된 경우에 만들어집니다.

전로 공정에 의한 제강 초기에 굴뚝에서 나오는 갈색 연기는 전로가 작동 중임을 나타냅니다. 오늘날 전로 가스 회수 및 세척 시스템의 결과로 전로의 작동은 플레어 스택에서만 감지됩니다.

1977년 이래로 전로 용기 자체의 설계, 내화 재료 및 내화물 적용 사례, 산소 랜스 및 노 바닥 노즐의 설계에 많은 개선이 이루어졌으며, 이는 제강 효율 향상에 크게 기여하고 원자재 및 내화물의 단위 소비량, 모두 최대 수천 열까지 용광로 수명을 연장하는 데 유용합니다.

오늘날 변환기의 크기가 증가했으며 최대 350미터톤의 철을 담을 수 있는 대형 변환기를 사용할 수 있습니다. 2014년 기준 전 세계 조강 생산량 16억 6900만 톤 중 BOS법에 의한 조강 생산량은 12억 2900만 톤으로 세계 철강 생산량의 73.7%를 차지한다.

제조공정

1956년 창립 이래 Fanuc(F 우지 A 자동 뉴 메리컬 C 제어) 로봇 공학은 계속해서 전 세계 수요를 충족하고 기술을 계속해서 혁신해 왔습니다. 그들은 세계에서 가장 큰 산업용 로봇 제조업체 중 하나로 성공적으로 성장했습니다. 1956 - 일본 민간 최초 NC 개발 성공 1958 - 최초의 상업용 Fanuc NC가 Makino Milling Machine Co., Ltd.에 출하되었습니다. 1959 - 일본 최초의 연속 경로 NC 개발. 최초의 전기 유압식 펄스 모터가 개발되었습니다. 일본 NC 공작 기계 산업이 급성

Yaskawa Motoman Robotics는 미국, 멕시코 및 캐나다를 포함하여 전 세계적으로 여러 지점을 두고 있습니다. 또한 터키, 러시아 및 폴란드와 같은 다른 국가에도 대리점이 있습니다. Motoman USA 본사는 현재 오하이오 주 웨스트 캐롤튼에 있습니다. Motoman의 모회사인 Yaskawa Electric Group도 반도체 산업에서 광범위한 찬사를 받은 슈퍼 메카트로닉스 제품을 제공합니다. Motoman은 1976년 유럽에서 자동차 산업용 용접 기계 제조업체 및 공급업체로 시작했습니다. 20년의 노력과 헌신 끝