제조공정

제철을 위한 직접 철광석 제련 공정

DIOS(철광석 직접 제련) 공정은 용선(액상철) 생산을 위한 제련 환원 공정입니다. 일본에서 개발된 2단계 공정입니다. 무점결탄을 분말 또는 입상으로 사용하여 미분철광석을 제련하여 액상철(열탕)로 제련하므로 코크스로 설비 및 소결 설비가 필요하지 않습니다. 광석 미분은 유동층로에서 사전 환원되고 비점결탄 및 플럭스와 함께 제련 환원로에 장입됩니다. 용광로에 산소를 불어넣습니다.

DIOS 공정의 2단계는 (i) 예비환원로(PRF)에서 철광석의 사전환원 및 (ii) 제련환원로(SRF)에서 최종 환원 및 용융으로 구성됩니다. 광석의 사전 환원은 SRF의 배기 가스를 활용하여 2단계로 수행됩니다. 각 단계는 수직 용광로로 설계된 유동층 반응기를 사용합니다.

DIOS 공정의 개발은 1988년 이전에 제련-환원 공정을 개별적으로 연구했던 8개 제철 회사 간의 공동 연구 프로젝트로 1988년 일본에서 시작되었습니다. 이 프로젝트는 일본 무역 산업성인 MITI의 후원을 받았습니다. 1988년부터 1996년까지 일본 기업과 일본철강연맹(JISF)은 공정 개발을 적극 지원했습니다.

파일럿 플랜트 건설에 필요한 핵심기술 연구는 1988년부터 1990년 사이에 이루어졌다. 이 기간 동안 핵심기술이 수립되었다. 이러한 핵심 기술에는 (i) SRF의 열효율 향상, (ii) PRF와 통합되는 기술, (iii) 액체 슬래그 배출 기술, (iv) SRF의 Scale-up이 있습니다. SRF. 1993년에 NKK Corporation(현재 JFE Holding의 일부)의 Keihin 작업장에서 공정 개념을 기반으로 하는 일일 500톤 용량의 파일럿 플랜트가 건설 및 시운전되었습니다. 파일럿 플랜트 테스트에 사용된 SRF는 수정된 250t 기본 산소로였습니다.

1993년부터 1995년까지 파일럿 플랜트 시험을 실시하였다. 파일럿 플랜트 시험을 통해 철광석 분진, 입상광석, 석탄을 직접 사용할 가능성이 확인되었다. 그러나 2년 간의 시험을 통해 많은 귀중한 경험을 얻었고 대부분은 긍정적이었고 일부는 부정적이었습니다. 파일럿 플랜트 테스트에서 목격된 부정적인 경험은 다음과 같습니다.

파일럿 플랜트 테스트 중에 필요한 장비 사양이 결정되었습니다. 다양한 원료로 고로의 대안으로 높은 열효율을 달성할 수 있는 장비 및 작동 사양이 결정되었습니다. 또한 노체를 수냉하는 기술도 확립했다. 상업시설에 대한 개념설계 및 경제성평가(타당성조사)를 실시하였다. 고로 대비 우월성을 입증할 수 있는 시설 및 작업 조건이 연구 결과와 같이 명확해졌습니다.

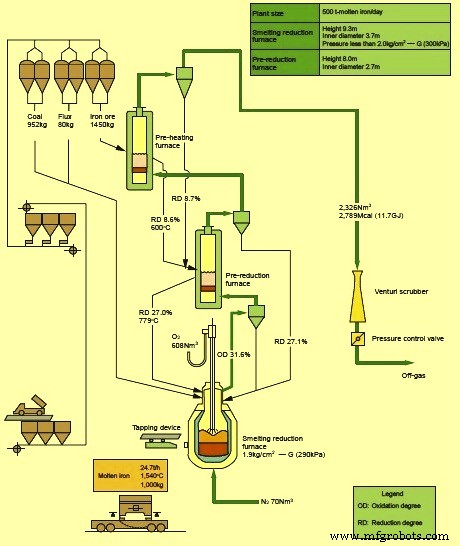

파일럿 비행기 데이터를 기반으로 일본에서 6000톤/일 상업 플랜트(연간 용량 200만 톤)에 대한 성능 매개변수와 함께 타당성 조사가 수행되었습니다. 이 플랜트의 흐름도는 그림 1과 같습니다. 고로 공정에 의한 2백만 톤의 용선 생산과 비교할 때 (i) 투자 비용이 35% 감소하고, (ii) 용선 생산 비용이 감소하는 것으로 나타났습니다. 19% 감소, (iii) 석탄 소비는 고로 공정과 동일한 730kg/tHM ~ 750kg/tHM(용선 톤) 범위, (iv) 순 에너지 소비는 3 감소 %에서 4%로, (v) 제철 공정에서 CO2 배출량이 4%에서 5%로 감소합니다.

그림 1 DIOS 플랜트 일일 6000톤의 흐름도

프로세스 설명

DIOS 공정은 (i) 철광석 및 미분탄을 직접 사용할 수 있고, (ii) 코크스가 필요하지 않아 공정에 사용되는 석탄의 종류에 제한이 없고, (iii) 공정이 가능하다는 특징이 있다. 중단 및 재시작이 용이하여 유연성이 우수하고 (iv) 수조 교반 강도를 최적화하여 연소 후 수준을 높이고 열 전달 효율을 높일 수 있습니다.

소결되지 않은 철광석 미립자(크기 0-8mm)는 예비 환원의 첫 번째 단계에서 약 500℃로 예열되고 직렬로 작동하는 두 개의 유동층 반응기 중 첫 번째 단계에서 약 5% 감소되고 추가로 사전 환원됩니다. 제2 반응기에서 약 15% 내지 25%로. 이 사전 환원을 위해 SRF에서 정화된 배기 가스가 사용됩니다. 철광석의 온도는 예비환원 2단계에서 약 800℃에 이른다. 사전 환원된 광석은 최종 환원 및 용융을 위해 SRF로 이송됩니다.

공정에 필요한 대부분의 무점결탄(크기 25mm 미만)은 SRF에서 중력에 의해 장입됩니다. 1차 석탄 연소 및 후연소를 위해 상부에서 SRF로 산소를 주입합니다. 산소 랜스는 탄소 산화를 위한 고속 산소(하드 블로우)와 건현 내 후연소를 위한 저속 산소(소프트 블로우)를 동시에 제공하도록 설계되었습니다. 생성된 일산화탄소(CO)는 PRF에서 철광석을 사전 환원하는 데 사용됩니다. SRF의 온도는 약 1500℃입니다. 수조 교반을 위해 SRF 바닥으로 질소를 불어넣습니다.

SRF에서 용철 산화물의 환원은 숯인 탄화탄에 의해 촉진되고 철에 탄소를 함유한다. SRF 내부에는 3개의 층이 있습니다. 이 층은 (i) 석탄과 부분적으로 환원된 광석의 혼합물로 구성된 상부 층, (ii) 석탄 숯과 용융 광석을 포함하는 용융 슬래그로 구성된 중간 층, 및 (iii) 열간 금속으로 구성된 하부 층입니다. SRF의 배기 가스에서 제거된 먼지와 유동층 반응기(둘 모두의 PRF)를 떠나는 가스에서 제거된 미세분은 SRF로 다시 주입됩니다. 또한 SRF의 배기 가스에 열선 생산 톤당 50kg 정도의 소량의 석탄 미분을 주입하여 배기 가스를 냉각합니다. 이 석탄의 탄소는 배기 가스의 CO2와 반응하여 CO를 생성하고 석탄의 휘발성 물질의 해리는 CO와 H2를 제공합니다. 이 추가 양의 CO 및 H2는 PRF의 광석을 사전 환원하는 데 도움이 됩니다.

이 공정의 목표는 연소 후 약 40%, 사전 환원 약 20~30%를 달성하는 것입니다. 이러한 조건에서 석탄 소비는 비점결탄의 유형에 따라 약 700kg/tHM에서 800kg/tHM으로 예상됩니다. 일반적으로 석탄 소비량은 휘발성 물질이 높은 석탄에서 더 높습니다.

DIOS 공정은 1kg/sq cm ~ 2kg/sq cm의 압력에서 작동하며 석탄과 광석의 상부 공급을 사용합니다. 산소 주입을 위해 탑 랜스를 사용하고 철광석 사전 환원을 위한 유동층 시스템을 갖추고 있습니다. SRF에서 대부분의 환원은 거품 슬래그 층에서 발생합니다. 수출 가스의 발열량은 약 1000 -1100 kcal/N·cum입니다. 이 가스는 발전에 사용할 수 있습니다.

DIOS 프로세스가 성공하기 위해서는 프로세스의 6가지 기본 요소를 제어해야 합니다. 또한 이 6가지 요소 간의 상호작용을 제어할 필요가 있습니다. DIOS 프로세스의 기본 6가지 요소는 다음과 같습니다.

프로세스 매개변수 및 특정 소비

공정 매개변수 및 특정 소비량에 대한 일반적인 값은 표 1에 나와 있습니다.

| 탭 1 프로세스 매개변수 및 특정 소비량에 대한 일반적인 값 | |||

| SL 번호 | 매개변수 | 단위 | 가치 |

| 1 | 비점결탄의 일반적인 분석 | ||

| 휘발성 물질 | % | <40 | |

| 고정 탄소 | % | 60-88 | |

| 수분 | % | 4-6 | |

| 재 | % | 8-12 | |

| 유황 | % | <0.6 | |

| 입자 크기 | % | <30 | |

| 2 | 광석의 사전 환원 | % | 20-30 |

| 3 | 산소 소비량 | N 정액/tHM | 약 500 |

| 4 | 석탄 소비 | kg/tHM | 700-800 |

| 5 | 전력 소비량 | kWh/tHM | 약 75 |

| 6 | 저압 증기 소비 | kg/tHM | 약 80 |

| 7 | 배기 가스 | ||

| 수량 | N 정액/tHM | 약 1800 | |

| 발열량 | kcal/N cum | 1000-1100 | |

| 8 | 에너지 출력 | M cal/tHM | 1850년경 |

| 9 | 저압 증기 발생 | kg/tHM | 약 700 |

| 10 | 전력 생산 | kWh/tHM | 약 30 |

| 11 | 배기 가스의 일반적인 구성 | ||

| H2 | % | 15 | |

| CO | % | 30 | |

| CO2 | % | 20 | |

| N2 | % | 15 | |

| H2O | % | 20 | |

DIOS 공정으로 생산되는 열선의 일반적인 품질은 C-약 3.5%, Si-0.05% 미만, S-0.05% 미만, P-0.10%로 구성됩니다. 뜨거운 금속과 슬래그는 모두 탭 구멍을 통해 탭핑됩니다.

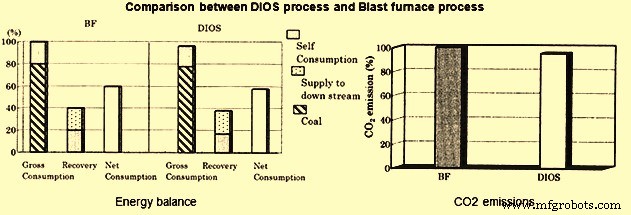

에너지 균형 및 CO2 배출량에 대한 DIOS 공정과 BF 공정의 비교는 그림 2에 나와 있습니다.

그림 2 DIOS 프로세스와 BF 프로세스 비교

프로세스의 장점 및 제한 사항

DIOS는 다음과 같은 장점이 있습니다.

DIOS 프로세스에는 다음과 같은 제한 사항이 있습니다.

제조공정

제철을 위한 Matmor 공정 Matmor 공정은 현재 Environmental Clean Technologies Ltd(ECT)에서 개발 중인 제철 공정입니다. Matmor 공정 기술은 특허 기술입니다. 이 기술은 갈탄을 기반으로 하며 독특한 화학 및 용광로 설계로 인해 고급 철광석을 저렴한 대체 원료로 대체할 수 있습니다. 일반적으로 갈탄(갈탄이라고도 함)은 휘발성 물질과 수분 함량이 높기 때문에 야금 용도로 사용되지 않습니다. Environmental Clean Technologies Ltd는 공장, 장비 및 지적 재산(

직접 환원 과정의 이론적 측면 철광석의 직접환원법에서는 철광석이나 금속을 융해하지 않고 고체철광석으로부터 고체금속철(Fe)을 직접 얻는다. 직접 환원은 산화철의 환원을 허용하지만 다른 산화물(MnO, SiO2 등)은 환원할 수 없는 산소(O2) 전위에서 고체 상태의 환원으로 정의할 수 있습니다. 환원은 고체 상태이므로 환원된 철에서 이러한 원소가 용해될 가능성이 매우 적기 때문에(낮은 열역학적 활성에서) 철보다 더 안정적인 산화물은 본질적으로 환원되지 않은 채로 남아 있습니다. 철광석의 직접적인 환원은 상승하는 가스에 의해 용