제조공정

강철의 에나멜 코팅

금속 표면에 유리(현재 도자기 에나멜 또는 단순히 에나멜로 알려짐)를 융합하는 기술과 과학은 고대 이집트인과 페르시아인의 문명으로 거슬러 올라갑니다. 가장 초기의 사용은 에나멜이 금에 융합된 보석이었습니다. 중세 시대에 이르러 유리 코팅이 가능한 금속의 범위는 귀금속에서 금, 은, 청동, 구리, 1800년대 초 주철과 같은 비금속으로 발전했습니다. 에나멜은 1850년 직후 오스트리아와 독일에서 철판과 강철에 처음 적용되었습니다. 1900년대에 에나멜 산업은 가전제품, 온수 히터 및 건축용 패널과 같은 많은 새로운 응용 분야와 함께 빠르게 성장했습니다.

오늘날의 에나멜 공정은 20세기 동안 철강 생산의 발전을 반영하면서 더욱 엄격해진 환경 규범에 보조를 맞춰 개발되었습니다. 오늘날, 법랑질강은 고도로 정교한 재료와 최첨단 기술을 사용하는 첨단 공정이 되었습니다. 에나멜 처리된 강철은 장수, 미적 품질, 위생 및 환경 존중이라는 현대의 요구 사항을 충족하는 소재입니다. 이 고대 예술은 이제 산업 전자 분야에서도 새로운 응용을 발견했습니다.

에나멜 강철은 다양한 응용 분야에서 최고의 재료가 되는 많은 특성을 가지고 있습니다. 그 특성은 강철과 법랑이라는 두 가지 구성 요소의 특성을 결합한 결과입니다. 강철은 기계적 강도와 성형성에 기여하고 에나멜은 내구성과 아름다운 광택 외관을 제공합니다.

에나멜은 열 융합에 의해 강철 기질에 결합된 실질적으로 유리질 또는 유리질 무기 코팅입니다. 이 코팅은 주변 환경으로부터 철강 제품을 보호하기 위해 적용됩니다. 이 코팅은 미적 외관을 제공할 뿐만 아니라 에나멜 처리된 표면의 기계적 강도, 색상의 다양성 및 안정성, 내식성, 내마모성 및 내마모성, 내화학성 및 내열성, 열충격 및 내화성과 같은 뛰어난 공학적 특성을 제공합니다. , 위생 및 청소 용이성 등

법랑은 본질적으로 510 ° C에서 530 ° C 사이의 낮은 연화 온도를 가진 유리입니다. 1000 ° C에서 1300 ° C 사이의 고온에서 용융하여 얻은 유리입니다. 법랑은 일반적으로 석영과 같은 산성 내화물로 구성됩니다 , 장석, 점토 및 운모. 에나멜 처리된 부품에 내구성 특성을 부여하려면 실리카(SiO2) 유리를 원래 상태로 사용할 수 없으므로 개질해야 합니다. 용융점이 너무 높고 열팽창 계수가 강철에 비해 너무 낮으며 강철에 대한 접착력이 0입니다. 따라서 법랑질을 얻기 위해서는 다양한 첨가제를 첨가해야 한다. 에나멜의 궁극적인 기능에 따라 다양한 첨가제를 사용할 수 있습니다. 안료, 불투명화제, 점토 또는 기타 물질을 사용하여 수용액에서 에나멜 입자를 현탁시키는 데 도움이 되는 해동제 및 부유제 역할을 합니다.

에나멜 성분

법랑질의 다양한 구성성분은 법랑질에 부여하는 특성에 따라 다섯 가지 주요 그룹으로 분류할 수 있습니다. (i) 내화물, (ii) 플럭스, (iii) 접착제, (iv) 불투명제, (v) 착색제입니다.

내화물은 에나멜 비정질 구조를 제공하여 기계적 강도를 제공합니다. 여기에는 예를 들어 팽창 계수를 낮추고 온도, 화학 물질 및 마모에 대한 내성을 높이며 불투명화제의 작용을 촉진하는 역할을 하는 알루미나(Al2O3)가 포함됩니다.

플럭스는 융점과 소성 온도를 낮추고 팽창 계수를 높입니다. 내화물은 플럭스와 반응하여 유리를 형성합니다. 플럭스는 주로 붕사(무수 형태의 사붕산나트륨(Na2B4O7) 또는 수화된 형태(Na2B4O7, 10 H2O))와 나트륨(Na2O), 칼륨(K2O), 리튬(Li2O)의 산화물과 같은 알칼리성 산화물로 구성됩니다. , 칼슘(CaO), 마그네슘(MgO) 및 스트론튬(SrO). 이러한 구성 요소는 SiO2보다 낮은 융점을 갖는 나트륨, 칼륨, 리튬, 칼슘, 마그네슘 또는 스트론튬의 붕규산염을 생성합니다(1720℃ 대신 약 1400℃). 불소(F2) 또는 삼산화붕소(B2O3)를 첨가하여 융점을 낮출 수도 있습니다. 알칼리 산화물과 같은 플럭스는 실리카 구조의 '공극'을 채워 팽창 계수를 높입니다.

접착제는 강철 표면과 에나멜 코팅 사이의 접착을 촉진하기 위해 화학적 산화환원 반응에 관여하는 금속 산화물입니다. 이러한 반응에는 강철의 철(Fe)과 탄소(C)뿐만 아니라 대기 중 산소(O2)도 포함됩니다. 접착제는 주로 산화 몰리브덴(MoO), 산화 코발트(CoO), 산화 제2구리(CuO), 산화 망간(MnO2) 및 산화 크롬(Cr2O3)의 형태로 그라운드 코트 에나멜에 존재합니다. 산화니켈(NiO)은 확실히 가장 효율적인 접착제입니다. 그러나 에나멜 생산자는 식품 접촉 안전 및 REACH 규정 준수와 관련된 이유로 에나멜 사용을 금지했습니다.

불투명화제와 착색제는 에나멜 부품에 시각적 및 촉각적 품질을 제공합니다. 불투명화제는 에나멜의 불투명도를 높이는 역할을 하며 커버 코트 에나멜에 존재합니다. 가장 일반적인 불투명화제는 이산화티타늄(TiO2), 산화안티몬(Sb2O5), 산화지르코늄(ZrO2) 및 산화주석(SnO)입니다.

착색제는 미네랄 산화물을 결합하여 얻습니다. 에나멜의 색상은 착색제의 유형, 에나멜의 농도, 에나멜의 화학적 조성 및 에나멜 용광로의 소성 조건에 따라 다릅니다. 착색제의 가장 일반적인 절차는 강철 기질에 적용하기 전에 연삭 단계에서 에나멜과 미세 입자 형태로 기계적으로 혼합하는 것입니다.

에나멜의 종류

다양한 유형의 에나멜이 있습니다. 에나멜은 코팅할 기질의 유형과 사용된 에나멜 공정에 따라 다른 조성을 가지고 있습니다. 법랑질의 구성은 법랑질 소성 온도를 기질에 맞추기 위해 다양합니다. 소성 온도가 높을수록 에나멜 처리된 부품의 품질이 향상됩니다. 그러나 강철에 관한 한 소성 온도는 기질에 의해 제한됩니다. 예를 들어 강철의 상 변화를 고려해야 합니다. 또한 에나멜의 팽창 계수는 모재의 팽창 계수와 일치해야 합니다. 강철용 에나멜의 다른 유형은 (i) 그라운드 코트 에나멜, (ii) 셀프 클리닝 에나멜 및 (iii) 커버 코트 에나멜입니다. .

그라운드 코트 에나멜에는 금속 산화물(Co, Cu 산화물)이 포함되어 있으며, 이는 강철의 Fe와 합금을 생성하여 에나멜과 강철 간의 접착을 촉진합니다. 금속 산화물은 색상이 어둡기 때문에 흰색 바탕 코팅이 존재하지 않습니다. 더 높은 비율의 금속 산화물을 포함하는 반응성 그라운드 코트 에나멜이 더 많습니다. 이렇게 하면 에나멜 처리 전에 강철을 산세척할 필요가 없습니다. 이러한 에나멜은 예를 들어 2회 코팅/1회 화재 에나멜 공정에 사용됩니다. 그라운드 코트 에나멜은 또한 에나멜 부품의 부식을 방지합니다. 또한 에나멜 처리할 부품의 유형에 따라 (i) TiO2를 추가하여 내산성(오븐 캐비티, 물받이), (ii) 내알칼리성(위생적 도자기, 세탁기) ZrO2 첨가, iii) ZrO2 및 Al2O3 첨가로 온수기 응용 분야의 내식성 향상

자가 세척 에나멜은 가정용 오븐에 사용되며 음식을 조리할 때 생성되는 지방을 제거하는 데 도움이 됩니다. 자가 세척 에나멜에는 (i) 촉매 및 (ii) 열분해의 두 가지 유형이 있습니다. 촉매 세척은 오븐이 작동하는 동안 수행됩니다(보통 약 200℃). 법랑질에는 지방 분해를 촉진하여 물과 CO2(이산화탄소)를 형성하는 산화물이 포함되어 있습니다. 또한, 이러한 유형의 에나멜은 매우 내화성이고 다공성이므로 에나멜과 지방 사이의 접촉 표면을 증가시키는 효과가 있어 CxHyOz + 촉매 =yH2O(g) + xCO2(g) 반응에 의해 제거를 촉진합니다. 이 반응의 효율은 시간이 지남에 따라 모공이 점차적으로 막히기 때문에 떨어집니다. 열분해 세척은 약 520℃에서 오븐이 비어 있는 동안 이루어집니다. 요리하는 동안 벽에 쌓이는 지방과 잔류물은 이 온도에서 연소되어 닦아낼 수 있는 C 침전물만 남게 됩니다. 일어나는 반응은 CxHyOz + 열 =xC + yH2O(g)입니다. 이 유형의 법랑은 열분해 온도보다 높은 연화점을 갖습니다. 광택이 있고 다공성이 없으며 산과 알칼리에 매우 강합니다.

커버 코트 에나멜은 에나멜 부품에 미적 품질을 부여하고 내화학성을 높이는 데 도움이 됩니다. 이 에나멜은 점착제가 전혀 함유되어 있지 않기 때문에 어떠한 경우에도 금속 기재에 단독으로 사용할 수 없습니다.

에나멜 생산

에나멜 생산에는 여러 단계가 있습니다. 첫 번째 단계는 최대 15가지까지 가능한 법랑질의 다양한 구성 요소를 확인, 무게 측정 및 혼합하는 것입니다. 다음은 융합 단계입니다. 융합 공정의 목적은 법랑질의 최종 무정형 구조를 균일하게 만들고 소성 온도를 낮추는 것입니다. 이를 위해서는 에나멜의 원하는 구성에 따라 1100℃에서 1300℃ 사이의 온도에서 '유리'를 녹여야 합니다. 가장 일반적인 공정은 터널 용광로(가스 또는 전기)를 사용하는 것인데, 여기서 혼합물이 한쪽 끝에서 도입되고 다른 쪽 끝에서 배출됩니다. 용광로를 통한 이동은 중력에 의해 이루어집니다. 혼합물은 약 1시간 동안 용광로에 남아 있습니다.

그것이 나오면 먼저 수냉식 압연기를 통과하여 유리판을 형성한 다음 냉각기로 빠르게 냉각됩니다. 분쇄하면 냉각 사이클이 완료됩니다. 고온에서 이러한 급속 담금질 과정은 유리의 구조를 고정시키고 상분리를 방지합니다. 대안적인 융합 공정에는 구성 요소를 붓고 혼합하고 가열하는 회전로를 사용하는 것이 포함됩니다. 그런 다음 액체 에나멜을 구덩이에 붓고 물을 담금질합니다. 냉각 및 분쇄 후 에나멜 프릿을 얻습니다.

에나멜 프릿은 그대로 사용할 수 없습니다. 먼저 다른 재료와 섞은 다음 갈아야 합니다. 에나멜은 액체 형태로도 적용할 수 있습니다. 이 경우 특정 성분(현탁제, 내화제, 착색제, 전해질 및 유탁제)을 첨가한 후 에나멜 프릿을 분쇄하고 물과 혼합하여 슬러리를 형성합니다. 이 슬러리는 딥 코팅 또는 스프레이 응용 프로그램에 사용됩니다. 단일 색상으로 장기간 생산하는 에나멜 작업가는 점점 에나멜을 직접 준비하는 것을 꺼립니다. 이로 인해 슬러리 준비를 단순화하기 위해 1980년대에 '즉시 사용 가능한' 분말이 도입되었습니다. 분말은 연마 전에 특정 제품을 추가하여 에나멜 생산자에 의해 준비됩니다. 법랑질을 하는 사람은 분말을 물과 혼합하여 슬러리를 얻기 전에 착색제(선택 사항)만 추가하면 됩니다.

에나멜은 또한 에나멜 프릿을 갈아서 얻은 분말 형태로 적용할 수 있습니다. 연삭 시간은 실험적으로 결정됩니다. 분쇄한 가루는 체에 걸러 덩어리와 각종 찌꺼기를 제거한 후 자력선별기(영구자석 또는 전자석)를 통과하여 가루내의 철 입자를 제거한다. 철 입자는 법랑질에 '구멍'을 만드는 경향이 있어 강철의 부식 방지 기능을 저하시킵니다. 마지막으로 에나멜 입자는 실리콘으로 코팅되어 적용과 소성 단계 사이에 강철 기질에 부착됩니다. 얻은 에나멜 분말은 에나멜러 끝에서 첨가제나 추가 처리가 필요하지 않으며 분말 스프레이 건에 직접 사용할 수 있습니다. 재정적으로 실행 가능하려면 정전기가 있어야 하기 때문에 분말 장치를 설정하려면 상당한 투자가 필요합니다. 그러나 이 과정이 장기적으로 더 경제적입니다.

에나멜 처리

에나멜 공정은 적합한 강철 기질의 한 면 또는 양면에 하나 이상의 에나멜 층을 적용하고 소성하는 것을 포함합니다. 성공적인 에나멜은 (i) 강철에 대한 에나멜의 우수한 접착력 및 (ii) 에나멜 소성 후 양호한 표면 외관을 특징으로 합니다. 강의 C 함량은 이러한 두 가지 특성을 달성하는 과정을 방해할 수 있습니다. 강철의 C 함량은 법랑질의 접착을 보장하는 데 중요합니다. 그러나 C 함량이 너무 높으면 소성 중 생성되는 기체 CO2 및 CO(일산화탄소)의 방출로 인해 법랑질의 표면 외관에 부정적인 영향을 미칠 수 있습니다. 이 모순은 존재하는 다양한 에나멜 공정을 설명합니다.

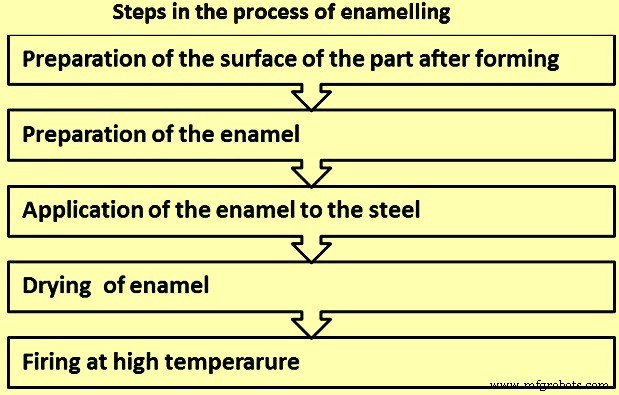

법랑질 공정은 일반적으로 여러 단계(그림 1), 즉 (i) 성형 후 부품 표면 준비, (ii) 법랑질 준비, (iii) 강에 법랑질 적용, (iv) 건조 및 (v) 고온에서 소성. 부품의 유형과 필요한 최종 모양에 따라 여러 가지 에나멜 공정이 있습니다. 이러한 공정은 (i) 열간 압연된 강철 기판에 에나멜링, (ii) 기존 에나멜링(2회 코팅/2회 소성), (iii) 그라운드 코트 에나멜링(1회 코팅/1회 소성), (iv) 직접 백색 에나멜링, 및 (v) 투 코트/원 파이어 에나멜.

그림 1 에나멜 처리 단계

에나멜 전 표면 처리 – 표면 처리의 목적은 에나멜 공정과 호환되는 표면을 얻는 것입니다. 표면 처리는 여러 단계로 구성됩니다. 단계 수는 사용된 에나멜 공정에 따라 다릅니다. 다양한 표면 처리 단계는 (i) 쇼트 블라스팅, (ii) 탈지, (iii) 헹굼, (iv) 산세척, (v) 산 헹굼, (vi) 니켈 증착, (vii) 헹굼, (viii) 중화 및 (ix) 건조.

열연 강판의 쇼트 블라스팅 처리의 목적은 강재의 표면 거칠기를 증가시키는 것입니다. 이는 에나멜 소성 주기 동안 에나멜-금속 화학 반응이 결과적으로 더 높은 접촉 표면적에 의해 촉진되어 에나멜 대 강철 접착력을 증가시키기 때문에 에나멜의 더 나은 키잉을 제공합니다. 철강 생산 중에 생성되는 화학적 수소(H2) 트랩과 함께 '피쉬 스케일'로 알려진 결함에 대한 내성이 향상됩니다. 숏 블라스팅은 숏의 오염을 방지하기 위해 오일을 바르지 않은 강철 기판에서 수행됩니다. 샷이 오일로 오염되면 효과가 떨어지고 강철 표면이 더러워집니다. 이러한 오염으로 인해 습식 도포 공정을 사용해야 하는 경우 에나멜이 거부될 수 있습니다.

탈지 목적은 철표면에 존재하고 초기단계에서 발생하는 방청유, 드로잉유, 각종 먼지 등의 외인성 물질을 제거하는 것입니다. 따라서 표면 준비 과정에서 매우 중요한 단계입니다. 확인해야 할 다른 매개변수는 (i) 탈지제의 유형, (ii) 탈지 온도(사용된 공정에 따라 60°C ~ 90°C 범위), (iii) 탈지 농도입니다. 일반적으로 리터당 45g(g/l) ~ 50g/l 범위의 약제, (iv) 탈지조의 pH, (v) 15분의 침지 및 몇 분의 분무로 구성된 처리 시간 및 ( vi) 가능한 기계적 작용(욕조의 교반 또는 분무 압력).

알칼리 탈지 공정은 최대 사용 공정입니다. 알칼리성 용액은 세 가지 다른 물리화학적 작용을 할 수 있습니다. 즉 (i) 지방 물질이 소다 또는 칼륨 수용액의 존재 하에 용해되어 가용성 비누를 형성하는 비누화 작용, (ii) 지방이 미세 방울로 분산되는 유화 작용 인산염 또는 규산염, (iii) 지방 분자가 유기 물질로 코팅되어 있는 경우 표면 장력이 감소하여 이들과 강철 기질 사이의 결합이 약해지는 작용입니다.

(i) 침지(또는 침지) 및 (ii) 분무의 두 가지 방법이 사용됩니다. 침지에 의한 탈지의 경우, 여러 개의 욕이 직렬로 배열됩니다. 기계적 작용(욕조의 교반, 분사 압력)은 탈지 효과를 증가시킵니다. 부적절한 탈지는 표면 흠집을 유발하므로 이 공정이 수행되는 조건을 모니터링하는 것이 중요합니다. 주의해야 할 또 다른 사항은 탈지될 부분의 오일이 수지화되는 현상으로, 빛에 노출되면 탈지가 매우 어렵고 심지어 불가능합니다. 마지막으로, 강철의 표면 흠(긁힘, 구멍 등)은 에나멜 소성 주기 동안 가스를 형성할 수 있는 오일 잔류물을 가둘 수 있습니다.

헹굼은 탈지 후에 이루어지며 (i) 후속 표면 처리 공정(산세척 등)이 있는 경우 단일 온수 헹굼(60~70℃의 온도에서)과 같은 하나 이상의 단계로 수행됩니다. ii) 더 이상의 표면 처리 공정이 없는 경우 뜨거운 헹굼, 찬 헹굼 및 DM(탈염)수로 최종 헹굼.

강철의 산세척은 강철 표면을 공격하여 미세 거칠기와 반응성을 증가시킬 목적으로 수행됩니다. 이것은 법랑질의 접착을 촉진합니다. 산세는 일반적으로 진한 황산(H2SO4)을 사용하여 수행되며 효과는 주로 결정립계에 집중됩니다. 산세척의 강도는 철(Fe) 손실로 측정됩니다. 법랑질 처리에 사용되는 공정에 따라 산세척은 한 면당 약 5g/sqm의 Fe 손실로 약하거나 한 면당 약 25g/sqm의 Fe 손실로 강할 수 있습니다. 산세척 중에 일어나는 화학 반응은 철 + 황산 =산 용액 중의 철 + 수소 기체(Fe + H2SO4 =FeSO4 + H2)입니다.

산세척 과정에서 표준 조건은 (i) 약 75℃의 산욕 온도, (ii) 약 7%의 H2SO4 농도, (iii) 10분에서 15분 범위의 산세척 시간으로 구성됩니다. (iv) 약 2g/l의 산세척조 내 Fe 농도. 이러한 표준 조건에서 약간의 차이가 있어도 Fe 손실이 크게 달라지고 이에 따라 에나멜 접착력이 달라질 수 있습니다.

철강의 화학적 분석도 철손을 확인하는 데 매우 중요한 매개변수입니다. 인, 구리 또는 몰리브덴과 같은 일부 요소는 가치에 큰 영향을 미칩니다. 따라서 철강의 다양한 화학 원소의 농도를 정확하게 확인하는 것이 중요합니다. 직접 백색 법랑의 경우 산세는 양질의 부품을 얻기 위한 핵심 단계입니다. 산세 후 관찰되는 표면 패턴은 측정된 Fe 손실에 따라 다릅니다.

Direct-on White enamelling의 경우, white enamel이 강에 잘 접착되도록 산세 후 부품에 니켈을 증착하는 것이 필수적입니다. 주어진 온도에서 부품에 증착될 수 있는 니켈의 양, 니켈 증착 시간 및 욕 내의 니켈 농도는 pH에 따라 다릅니다. 최대량은 2.8의 pH 수준에서 달성됩니다. 그러나, 산세 공정 후 부품 표면의 pH가 1 미만인 것으로 밝혀졌습니다. 산세 후 헹굼을 수행하지 않으면 pH 수준이 너무 낮게 유지되고 니켈이 불충분하게 침착됩니다. 부품을 물로 헹구면 결과가 동일하게 유지됩니다. 따라서 산 헹굼의 목적은 최적 값을 초과하지 않고 부품의 pH를 높이는 것입니다.

니켈은 에나멜 접착을 촉진하는 직접 백색 에나멜 공정에서 중요한 역할을 합니다. 필요한 경우 기존 공정(니켈 플래시)에서 소량으로 사용할 수 있습니다. 니켈 증착에 널리 사용되는 방법은 방정식 2Fe + NiSO4 + H2SO4 =2FeSO4 + Ni로 표시되는 Fe 이온의 변위에 의한 금속 니켈의 침전입니다. + H2. 니켈 증착 과정에서 표준 조건은 (i) 12g/l ~ 15g/l 범위의 NiSO4, (ii) 2.8의 pH 수준, (iii) 70℃의 온도 및 (iv) 시간 7분. 니켈 증착 조건은 증착된 니켈의 양에 상당한 영향을 미칩니다. 약간의 차이가 에나멜 접착에 심각한 영향을 미칠 수 있습니다.

직접 백색 에나멜 공정이 우수한 접착력과 매력적인 외관을 가진 에나멜을 생성하도록 하려면 얻을 Fe 손실 사이에 최적의 조합이 존재하는 것이 필수적입니다(25g/sqm ~ 50g/sqm 범위) 및 증착된 니켈의 양(측면당 1g/sqm에서 2g/sqm 범위의 니켈 코팅).

최종 헹굼의 목적은 부품 표면에 남아 있는 모든 미량의 산을 제거하는 것입니다. 최종 헹굼에는 일반적으로 두 개의 수조가 사용됩니다. 첫 번째 수조는 2.5 ~ 3.2 범위의 pH 값과 30 ~ 35 ℃ 범위의 온도 매개변수를 가지고 있습니다. 헹굼은 7분 동안 수행됩니다. 두 번째 수조에는 3.5~4 범위의 pH 값과 약 25℃의 온도가 있습니다. 헹굼도 두 번째 수조에서 7분 동안 수행됩니다.

중화의 목적은 산 잔류물을 완전히 제거하는 것입니다. 중화조는 10.5 ~ 11.5 범위의 pH 값 매개변수와 약 70℃의 온도를 가지고 있습니다. 중화도 7분 동안 수행됩니다.

표면 준비가 완료되면 부품을 건조시켜 에나멜 처리 전에 녹이 슬지 않도록 해야 합니다.

에나멜 도포 – 에나멜은 습식 또는 건식 공정을 사용하여 적용할 수 있습니다. 습식 공정을 통해 법랑질을 적용하는 방법에는 여러 가지가 있습니다. 이러한 방법은 아래에 설명되어 있습니다.

딥 코팅의 경우 코팅할 부품을 에나멜 슬러리(법랑 분말과 물의 혼합물)에 담그고 밀도와 점도를 면밀히 모니터링합니다. 그런 다음 부품을 매달아 과도하게 도포된 에나멜이 떨어지도록 하여 균일한 코팅 두께를 보장합니다. 이 프로세스는 오븐 캐비티와 같이 복잡한 모양을 가진 부품에 자주 사용됩니다. 이 과정의 한 가지 단점은 법랑질의 처짐이 발생할 수 있다는 것입니다. 딥 코팅의 변형인 '딥 앤 쉐이크' 방식은 욕조에서 부품이 나올 때 부품을 다른 축으로 이동하여 처짐과 에나멜 코팅의 과도한 두께를 최소화합니다.

플로우 코팅 공정의 경우 하나 이상의 원형 노즐을 통해 부품 표면 전체에 에나멜을 분사하는 공정입니다.

공기 보조 스프레이의 경우 3kg/sq cm ~ 4.5kg/sq cm 범위의 압력에서 압축 공기 분사로 구동되는 스프레이 건을 사용하여 코팅할 부품에 에나멜을 스프레이합니다. 이 프로세스는 일반적으로 금속 컨베이어 벨트에 매달려 있는 부스에서 수행됩니다. 수동 스프레이는 처짐과 에나멜 코팅의 과도한 두께를 방지하기 위해 고도로 숙련된 작업자가 필요합니다. 이 프로세스는 자동화될 수 있으며 짧은 생산 실행을 위해 예약되는 경향이 있습니다.

정전식 용사 공정의 경우 음전하를 띤 법랑과 양전하를 띤 에나멜 사이에 전하차를 인가하여 도포합니다. 에나멜 스프레이 건은 에나멜이 통과하는 중앙 튜브로 구성되며, 이를 통해 분무 공기가 에나멜의 흐름보다 빠르게 통과하는 환형 노즐로 둘러싸여 있습니다. 이러한 속도 차이로 인해 에나멜 슬러리가 미세한 방울로 분무됩니다. 스프레이 건의 끝 부분에서 물방울은 전기장에서 이온화된 대기를 통과하고 음전하를 띠게 된 후 법랑질 부분에 침착됩니다. 초기 코팅이 적용되면 액적이 부품에 점점 덜 끌리고 반발력이 발생합니다. 이것은 평형에 도달할 때까지 인력에 반대하여 코팅의 두께를 제어합니다. 결과적으로 에나멜 코팅이 균일하고 손실이 최소화됩니다.

정전기 침지 에나멜 또는 ETE(Elektro-Tauch-Emaillierung) 공정으로도 알려진 전기영동 공정은 주로 직접 백색 에나멜에 사용됩니다. 식염수에 있는 콜로이드 현탁액에 있는 에나멜 입자는 전기장의 영향으로 전달됩니다. 이 입자는 표면에서 음전하를 띠고 에나멜 처리될 부분인 전해조의 양극으로 운반됩니다. 이 공정을 통해 매우 균일한 두께의 에나멜(증착의 자동 제한)과 탁월한 표면 외관을 얻을 수 있습니다. 평평한 부품에 매우 효율적인 기술입니다. 이 공정의 단점은 (i) 고가의 공정이고, (ii) 법랑질 부분의 형상을 갖는 음극을 사용해야 하며, (iii) 법랑질 슬러리의 전기적 특성을 모니터링하는 것이 상당히 복잡하다는 것입니다. .

건식 공정에 의한 법랑 도포는 정전기 분말 스프레이로 수행됩니다. 정전 분말 분무의 원리는 습식 방법과 동일합니다. 노즐 전극과 법랑질 부분 사이에 전기장이 형성됩니다. 공기의 흐름에 의해 스프레이 건 밖으로 추진된 에나멜 입자는 음전하를 띠고 에나멜 처리할 부분(양극)으로 이동하여 거기에 침착됩니다. 첫 번째 코트가 증착되면 입자는 인력을 잃기 시작합니다. 그러면 반발력이 생성됩니다. 이것이 인력과 같아지면 입자는 더 이상 증착되지 않습니다. 따라서 이 프로세스는 균일한 에나멜 코팅을 제공하고 자동으로 두께를 제한합니다.

에나멜 입자는 수화를 방지하기 위해 코팅(유기 외피, 일반적으로 실리콘)해야 하며, 이는 전기 저항을 줄이는 효과가 있어 부품에 에나멜이 올바르게 부착되는 것을 방지할 수 있습니다. 유기 코팅의 품질, 분말의 입자 크기 및 유동학은 에나멜의 균일한 침착과 소성 후 매력적인 표면 외관을 얻기 위한 핵심 요소입니다. 이 프로세스는 평평한 부품에 매우 효과적이지만 속이 빈 부품을 에나멜하는 것은 더 어렵습니다. 오븐 캐비티 – 패러데이 케이지 효과 때문입니다. 이 공정은 (i) 폐기물 감소, (ii) 재료 절약 및 (iii) 코팅 두께의 균일성과 같은 여러 이점을 제공합니다.

에나멜 건조 및 소성 – 에나멜의 건조는 에나멜의 습식 도포 후 중요한 단계입니다. 증착된 덩어리의 40~50%를 차지하는 수분은 실제로 소성 중 에나멜의 국부적인 제거를 유발할 수 있습니다. 얻어진 건조 코팅을 '비스킷'이라고 합니다. 공기 건조는 부품이 공기 중의 먼지 입자에 의해 오염될 수 있고 잔류 수분이 법랑질에 남아 '물고기 비늘' 결함이 형성될 수 있으므로 바람직하지 않습니다. 건조기 또는 오븐은 70°C ~ 120°C의 온도 범위에서 사용해야 합니다. 적외선 복사 또는 대류 건조는 소성 부품을 준비하는 가장 안전한 방법입니다.

법랑의 소성은 일반적으로 법랑의 연화 온도(500℃~600℃)보다 훨씬 높은 780℃~850℃의 온도 범위에서 수행됩니다. 상자로 또는 터널 연속로에서 수행할 수 있습니다. 소성 시간과 온도는 강철의 두께와 법랑질의 종류에 따라 다릅니다. 소성은 산화성 분위기에서 수행됩니다.

박스 퍼니스는 일반적으로 짧은 생산 실행과 작은 부품에 사용됩니다. 터널 용광로는 직선형, U자형 또는 L자형이며 장기간 생산에 적합합니다. 그들은 예열, 소성 및 냉각 영역으로 구성된 3개의 영역으로 나뉩니다. 이것은 온도의 제어된 증가 및 감소를 허용합니다. 크래들에 배열된 부품은 컨베이어에 매달려 있는 이 섹션을 통과합니다. 퍼니스의 입구와 출구에 위치한 에어 씰은 열 손실을 방지합니다. 용광로는 주로 전기 또는 가스 연소 복사관입니다. 가열 요소는 퍼니스의 벽과 바닥에 배치됩니다. 열에너지는 복사와 대류에 의해 부품으로 전달됩니다.

에나멜-강철 접착 메커니즘

코팅되지 않은 강철에 에나멜의 접착은 소성 및 냉각 주기 동안 일어나는 화학 반응을 통해 이루어집니다. 이 과정은 4단계로 나눌 수 있습니다.

섭씨 550도까지 올라가는 첫 번째 단계에서는 공기 중에 존재하는 수분과 산소가 다공성 법랑질을 관통하여 철의 철을 산화시킨다. 이로 인해 에나멜/철강 경계면에 산화철 층이 형성됩니다. H2O의 분해에서 발생하는 원자 H2는 강철로 확산되고 분자 H2로 재결합되어 강철의 구멍을 채웁니다. 강철에서 H2의 용해도는 온도에 따라 증가합니다.

550~830℃의 온도 범위에 있는 두 번째 단계에서는 법랑질이 부드러워진 다음 융합되어 반투과성 층을 형성합니다. 이것은 노 분위기와의 기체 교환을 감소시킵니다. 법랑질/강철 계면에 존재하는 산화철은 법랑질에 의해 용해됩니다.

세 번째 단계는 약 830℃입니다. 이 온도에서 화학적 산화환원 반응은 에나멜/철강 계면의 산화철 층, 에나멜의 금속 산화물 및 강철의 C 사이에서 발생합니다. Fe-Co 합금은 에나멜/강 계면에서 침전됩니다. 이것은 에나멜을 강철에 접착하는 핵심입니다. 강철의 거칠기에 의해 접착이 촉진됩니다. 용해된 O2는 강철의 C와 재결합하여 기체 CO/CO2를 방출합니다. 이러한 방출의 강도를 모니터링해야 합니다. 강철의 H2 양은 최대 수준입니다.

네 번째 단계는 냉각으로 구성됩니다. 에나멜이 응고되어 기체 교환이 중단됩니다. 강철의 H2 용해도는 온도가 떨어지면 감소합니다. 강철은 과포화되고 H2는 에나멜 코팅 아래에 축적됩니다. 계면에서 과도한 양의 H2는 '물고기 비늘' 결함을 일으킵니다.

에나멜 코팅의 결함

법랑도장재의 생산 품질기준에 대하여 불합격의 원인이 되는 결함을 법랑결함이라 한다. 이러한 결함은 코팅과 같은 유리의 조밀함 또는 구조의 국부적으로 제한된 중단일 수 있습니다. 에나멜 코팅에 대해 논의할 때 결함이 있는 에나멜 코팅에 대해 수리 또는 재활용 프로세스를 진행하기가 상당히 어렵습니다. 결함의 형성은 종종 몇 가지 불리한 매개변수의 조합에 기인할 수 있으며, 이는 실질적으로 무한한 수의 개별 결함으로 이어지지만, 꽤 자주 하나의 요인이 전형적인 결함 유형을 지배합니다. 따라서 결함은 기반이 되는 기본 재료 및 적용 프로세스에 따라 다음과 같은 그룹으로 분류됩니다.

물고기 비늘 – These are steel-related defects which are half-moon shaped cracks in ground or cover coats, which occur immediately or even hours or days after the firing operation. These defects can occur individually with a typical size of 1 mm to 5 mm in diameters. The defects are the result of H2 diffusion through the steel and into the enamel layer. The defects only occur on pieces enamelled on both sides. The H2 is formed at the steel surface during firing according to the reaction Fe + H2O =FeO + H2. H2 is dissolved in atomic form and after cooling remains in the steel as supersaturated solution. The separation of H2 from the steel takes place by recombination to molecules at the steel/enamel phase boundary, then building in pressures of upto 200 kg/sq cm, which causes scaling.

Poor adhesion – Adhesion of the enamel coating is explained with two basic adhesion mechanism namely (i) chemical theory, and (ii) mechanical theory. Chemical theory indicates that a continuous shift of the type of bond is to be achieved in the region of the phase boundary from the metallic bond of the base metal via an oxide adherence layer to the ionic bond of the enamel layer. Mechanical theory is defined by the prerequisite for good adherence is roughening of the interface surface leading to a tight mechanical clinging of the enamel to the steel surface. The adherence of the enamel coat can be ascertained by destroying it by means of mechanical deforming. Poor adherence of the enamel is a very severe quality issue spoiling appearance which can lead to rapid destruction of the steel/enamel composite. Poor adherence can have very different origins, ranging from non-suited steel grades over poor pre-treatment, application of enamels with too low cobalt/nickel oxide content to under- or over-firing.

Blisters – Blisters are hollow holes through the fired enamel, having a diameter of upto 1 mm, which can remain intact in the enamel surface, but can also blow off leaving a funnel shaped recess. The common cause of this defect, also called re-boiling or C boil, is a local strong gas development during firing, with the gas containing H2 as well as CO. Pickling residues, through their (gaseous) decomposition products can bring up very heavy boiling-up with enamel and steel. Due to the diffusion of the H2 thus arising, impurities can also be observed on the opposite side of the sheet steel. Often, blisters are observed with hollow ware where in sealed rings or badly shaped handles obstinate residues of pickling acid accumulate.

Impurities – Impurities in base coat enamelling can range from sheet steel contamination to scale deposits. Often, it is very difficult and time consuming to find the origin because impurities can be introduced in all steps of the enamelling process. The most frequent ones are (i) fine iron particles from cutting and welding, (ii) residues from pre-treatment agent, (iii) coarse particles from milling and balls (white spots), (iv) coarse (ungrounded) mill additions, (v) dust from cover coat enamel, and (vi) scale deposit from firing tools.

Burn-offs – Burn-offs are localized areas of iron oxide eruptions through the enamel coating. The main causes for these defects are a too thin enamel thickness or an insufficient amount of refractory mill additions. In the first case, the excess iron oxide which is not solubilized in the base enamel penetrates from the phase boundary to the surface.

Properties of enamelled steels

Enamelled steel has several useful properties which are mainly due to the vitreous nature of the enamel. The chemical composition of enamel differs according to its end use for fully meeting the required characteristics. The properties are given below.

Enamel adhesion – The enamel is to adhere to the steel substrate for ensuring that the enamelled steel has the required properties for every end use. Adhesion is determined by means of an impact test, which involves deforming a sample of enamelled sheet using a hemispherical punch by dropping a 1.5 kg weight onto the punch from a height appropriate for the thickness of the steel substrate. The degree of adhesion is determined by comparison with reference photos. The value assigned ranges from 1 (very good adhesion) to 5 (very poor adhesion).

Corrosion resistance – Enamel is a coating which provides steel with outstanding corrosion resistance, even at high temperatures. Enamelled surfaces are non-porous and hence impermeable to all liquids. Salt spray tests performed on enamelled parts with a cold rolled or aluminized steel substrate show that enamelled parts can withstand salt spray for over 500 hours without showing any signs of red rust. Tests carried out by the Porcelain Enamel Institute have shown that enamelled panels can go for 30 years without any signs of corrosion on the steel substrate.

Chemical resistance of enamel – The chemical properties of enamel can be custom-made to the environment in which it is to be used. Enamel thus has extremely good resistance to chemicals (acids, alkalis, detergents and organic solutions). Enamelled steel is also extremely resistant to atmospheric attack. Hence, rain, atmospheric pollution (sulphur dioxide, nitric oxide), salt-laden coastal atmospheres, ultra-violet (UV) radiation and sudden changes in temperature do not lead to any changes in the appearance, colour or gloss of the enamelled surface.

Mechanical strength of the surface – Like glass, the surface of enamelled steel is very hard, which means that it is extremely resistant to scratching, abrasion, impact and wear. Hardness of the enamelled steels is between 5 and 7 on the Mohs scale. One of the advantages of the surface hardness of enamelled steel is that it is extremely resistant to abrasion. Abrasion resistance is determined by means of a friction test.

High and low temperature stability – Because of the vitreous nature, enamelled surfaces have outstanding temperature stability. Some applications of enamelled steels require operating temperatures of around 450 deg C to 500 deg C. Enamelled steel can also be subjected to temperatures of minus 60 deg C without any adverse effects on the enamel.

Thermal shock resistance – Enamel coatings can withstand wide temperature differences in excess of 100 deg C without suffering any damage. Hence, it can be used in applications where there are such variations.

Fire resistance – A flame or any other heat source does not cause any damage to an enamelled surface. Further, enamel coatings do not produce any toxic fumes in the event of prolonged exposure to heat. The fire resistance of enamelled panels is classified as A1.

Hygiene and ease of cleaning – The smooth, hard vitreous surface of enamelled steel has no pores or cracks. This prevents the growth of bacteria and the accumulation of dust. Hence, enamelled steel can be used in sensitive areas. Further, enamelled steel is a food-grade material which does not give off odours. Also, enamelled surfaces are very easy to clean. The smooth, sealed surface of enamel and its exclusively mineral composition mean that commercially available solvents can be used for cleaning purposes, making it much easier and less expensive to clean.

Colour stability – Enamelled steel comes in an almost infinite range of colours, patterns and textures with a gloss, semi-matt or matt finish. In addition, it is possible to reproduce any image with extreme accuracy by screen printing, e.g. signs, posters, works of art or photographs. If the process is performed at a high temperature, these images last as long as the rest of the enamelled panel. Since the colours are created using mineral pigments, they display considerable stability over time. One particular feature is that they are not sensitive to UV radiations.

Uses of enamelled steel

Enamelled steels can be used both for indoor and outdoor applications. Domestic uses of enamelled steel include (i) sanitary wares, (ii) electric water heaters, and (iii) domestic appliances and cookware.

Enamelled steel is, in fact, the only material capable of withstanding the many stresses to which domestic appliances are subjected, particularly in cooking applications. Hence, it has become indispensable for specific applications where it is unrivalled because of its many useful properties. Some of these useful properties are (i) better resistance to scratching and abrasion, (ii) enamelled steel neither retains nor absorbs odours, hence it cannot impart them, (iii) resistant to products normally used in the kitchen, whether they be acidic or alkaline, (iv) excellent corrosion resistance, (v) flame-resistant and can withstand a high temperature, (vi) safe for contact with food and prevents the growth of bacteria, (vii) very resistant to steam, hence can be readily used for this cooking method, and (viii) outstanding aesthetic qualities.

Enamelled steel has many applications in construction. It can be used as a cladding for buildings or tunnels and in the interiors of public places, such as train and metro stations, airports and other buildings, as a wall-covering and for false ceilings, partitions and lifts. Enamelled steel is also an outstanding material for fitting out clean rooms.

Enamelled steel is the ideal solution for outdoor applications since it is weather and UV radiation resistant, with virtually unlimited scope for decoration. Enamelled panels are particularly suitable for separation walls or for cladding more traditional brickwork buildings. They are prefabricated to match the exact dimensions of the building. The panels can be installed in any weather.

The use of enamelled steel for lining tunnels is recommended, as it makes them easier and cheaper to clean, ensures better illumination and improves fire resistance.

Enamelled steel is a very popular choice for fitting out public places. Flame resistant, vandal-proof, easy to maintain and offering virtually unlimited scope for decoration, it is ideal as a wall-covering and for ceilings, partitions, lift cars etc. Since it is free of bacteria and is not affected by moisture, it is also the perfect solution in hospitals, clean rooms and sanitary systems.

Enamelled steel also has important applications in industry, even in the most corrosive atmospheres, e.g. in the chemical and agro-food industries. Its resistance to chemicals and to fermentation makes it an excellent lining for silos, chemical reactors, dryers, closed tanks and other water-treatment plant storage systems. Furthermore, because of its resistance to high temperatures and heat reflection properties, it can be used in columns and heat exchangers. Its resistance to corrosion caused by combustion gases also makes it an excellent material for the manufacture of flue linings and exhaust manifolds.

Enamelled steel is an ideal solution for indoor and outdoor sign and communication panels. The surface does not get damaged by urban pollution, weather, or UV radiations. It is fire resistant and offers a host of decorative possibilities, making it the best possible material for the most sophisticated graphic creations.

제조공정

내식성과 비용의 차이 고려 강철과 스테인리스강은 모두 상당한 응용 분야에서 매우 작은 부품에 이르기까지 광범위한 제품에서 발견되는 신뢰할 수 있는 금속입니다. 그래서, 어느 것이 더 낫습니까? 정답은 상황에 따라 다릅니다!입니다. Steel의 경제성으로 인해 많은 프로젝트에 이상적인 금속입니다. 일반적으로 인프라, 선박, 가전 제품, 무기 및 자동차에 사용됩니다. 반면에 스테인리스 스틸은 더 비싸지만 반응성이 없고 광택이 있는 마감 처리가 되어 있으며 조리기구 및 칼붙이, 수술 기구, 산업 장비 및 야외 현장 가구에서 흔히 볼

색상 및 추가 내식성용 스테인레스 스틸은 자연스러운 은빛 광택과 내식성을 가지고 있습니다. 이러한 특성은 일반적으로 일반 강철에 비해 합금을 권장하는 것입니다. 대부분의 고객에게 파우더 코트나 기타 마감재로 스테인리스를 덮는 것은 거의 의미가 없습니다. 하지만 간혹 고객들이 스테인리스에 컬러풀한 마감재를 선택하기도 하고, 장단점을 살펴보기로 했습니다. 스테인리스 스틸에 분말 코팅을 선택하는 이유는 무엇입니까? 스테인리스 스틸은 페인트, 파우더 코트 또는 IronArmor로 마감할 수 있습니다. 색상은 스테인리스 스틸 코팅의