장비 유지 보수 및 수리

많은 산업 전문가들은 장비 수명 기간 동안 비용을 낮추고 성능을 개선하기 위한 수단으로 수명 주기 비용 원칙을 적용하는 것에 대해 숙고해 왔습니다. 이를 달성하기 위해 포괄적이고 지속적인 프로세스를 실제로 구현한 기업은 거의 없습니다.

대부분은 수명 주기 비용 원칙을 적용하면 개발 중인 자산의 장기적 성과가 향상된다는 데 동의합니다. 그러나 프로젝트 엔지니어는 일반적으로 수명 주기 비용 성과가 아닌 프로젝트의 예산과 일정에 따라 측정되므로 최저 설치 비용에 집중하고 수명 주기 원칙을 무시하도록 강력한 인센티브를 제공합니다. 이러한 원칙을 사용하면 예산 초과가 감지될 때 특히 그렇습니다. 또는 일정 지연. 이 백서에서는 수명 주기 비용 원칙의 사용을 정당화하는 데 대한 몇 가지 생각을 제공하고, 특히 이러한 원칙을 적용하기 위한 "회수 기간"을 결정하기 위한 모델을 개발하는 데 도움을 줍니다.

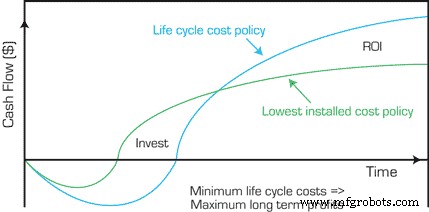

그림 1. 수명 주기 비용 및 현금 흐름.

라이프 사이클 비용 원칙을 적용하는 기본 개념은 그림 1에 구현되어 있습니다.

이 모델에서 적용된 원칙은 프로젝트의 프론트 엔드에서 약간의 돈과 시간을 투자하면 반환이 지연되지만 장비의 수명 동안 적용되기 때문에 그만한 가치가 있다는 것입니다. 최소한의 수명 주기 비용으로 최대의 장기적 이익을 제공합니다! 그러나 반환이 무엇인지 어떻게 알 수 있습니까? 보상은 무엇입니까? 말하기 어렵기 때문에 프로젝트 엔지니어가 수명 주기 비용 원칙을 받아들이고 적용하는 것이 덜 매력적입니다. 그러나 대형 화학 제조업체의 다음 데이터를 고려해 보겠습니다.

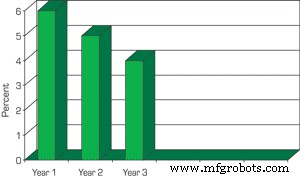

데이터는 시작 후 처음 2년 동안 유지 관리 비용이 더 높다는 사실을 시사하고 많은 사람들이 경험했을 가능성이 있습니다. 그 이유는 주로 다음과 같은 특정 구성 요소를 수리하고 교체해야 하기 때문입니다. A) 작업의 기능적 요구 사항을 충족하지 않음 , 또는 B) 잘못된 설치 및 시작 문제로 인해 초기 수명 장애를 경험했습니다.

실제로 자산 대체 가치의 추가 3% 또는 이 경우 자본 가치는 설계 및 설치/시작 노력 중에 해결되어야 하는 문제를 수정하는 데 처음 2년 동안 사용되었습니다. 여기에는 생산되는 제품의 총 이익 마진에 따라 훨씬 더 높은 가치(예:유지 보수 비용의 5배)를 가질 가능성이 있는 생산 손실의 영향이 포함되지 않습니다.

어쨌든 더 나은 설계 및 설치 노력은 이러한 문제와 관련된 위험(예:유지 보수 비용, 생산 손실 및 부상 위험, 장비 고장이 많을수록 부상 위험이 더 높음)을 최소화해야 합니다.

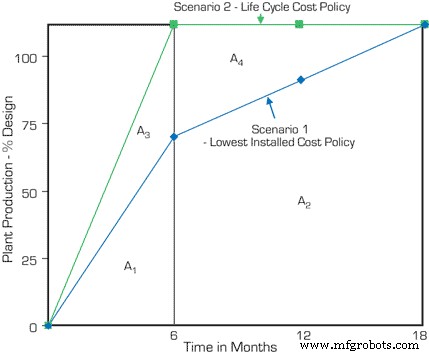

또한 다른 Fortune 500대 제조업체의 그림 3에 표시된 데이터를 고려하십시오. 이 데이터는 새로운 공장을 가동한 첫 1~2년 동안 자주 경험하는 생산 손실을 보여줍니다. 시나리오 1번에서 볼 수 있듯이 공장은 초기 가동을 시작한 후 첫 6개월 동안 설계 생산 능력의 70%를 달성했지만 이후 완전한 생산 능력을 달성하기까지 1년이 더 걸렸습니다.

시나리오 2와 같이 더 나은 설계 및 설치/시동을 통해 이러한 손실의 많은 부분을 포착하고 초기 시동 노력 후 첫 6개월 이내에 공장을 전체 생산할 수 있다고 가정해 보겠습니다.

손실된 생산량의 가치는 각 시나리오의 두 기간(0~6개월 및 6~18개월)에 대한 두 플롯 아래 면적의 차이로 추정됩니다. 즉, (A3 + A4) - (A1 + A2) =아래와 같이 1년 생산 능력의 22.5%입니다.

시나리오 2:

A3 + A4 =([6/12] x 100% x [1/2]) + (1 x 100) =25% + 100% =125%.

시나리오 1:

A1 + A2 =([6/12] x 70% x [1/2]) + [(1 x 70) + ([100-70] x ½)] =17.5% + 85% =102.5%

즉, 시나리오 1번에서는 초기 생산의 첫 18개월 동안 1년 등가 생산의 102.5%를 달성합니다. 또한 이러한 문제를 최소화할 수 있다면 1년 환산 생산량의 125%를 달성할 수 있습니다. 이 가치는 무엇입니까? 분명히 비즈니스마다 다르며 이를 추정하기 위해 자체 데이터를 개발해야 합니다.

그러나 잠재적 가치를 설명하기 위해 예를 들어보겠습니다. 시나리오 2에서 모든 생산 가치를 포착할 수 있고 초기 유지 관리 비용을 줄여서 교체 가치의 퍼센트로 유지 관리 비용의 추가 3%가 시작 후 처음 2년 동안 발생하지 않는다고 가정해 봅시다. 다음을 더 가정해 보겠습니다.

초기 자본 비용 =$1억

계획된 생산 가치 =연간 1억 달러

총 이익 기여도 =연간 3천만 달러

유지 관리 비용 =1년차에 600만 달러, 2년차에 500만 달러, 3년차에 400만 달러(그림 2).

그림 2. 시작 후 자산 교체 가치에 대한 유지 관리 비용 비율

따라서 두 시나리오의 상대적 가치는 얼마입니까? 시나리오 1번에서는 유지 관리에 300만 달러를 추가로 지출하고 1년에 해당하는 생산량의 약 22.5%와 관련 총 이익(0.225 x 3000만 달러 또는 675만 달러)을 잃게 됩니다. 총 손실액은 975만 달러입니다. 따라서 시나리오 1번에서 발생한 문제를 해결하기 위해 사전에 1천만 달러를 추가로 지출하고 실제로 이를 달성할 수 있다고 믿는다면 생산 첫 18개월 동안 추가 투자를 회수할 수 있다는 주장이 나옵니다. 그리고 더 중요한 것은 장비의 수명 동안 더 적은 문제와 더 높은 생산 능력을 가져야 한다는 것입니다. 그 가치는 무엇입니까? 당신이 판사가 되십시오.

그림 3. 시작 손실 - 두 가지 시나리오.

요약

회사의 시나리오를 개발하고 수명 주기 비용 원칙 적용의 가치에 대한 판단을 내려야 합니다. 다음 5개 주요 프로젝트에 이러한 원칙을 적용하여 실제로 효과가 있는지 확인하는 전략을 세울 수도 있습니다. 이를 결정하는 데 5년 정도 걸릴 수 있습니다. 내 생각에 프로젝트의 10% 추가 초기 비용은 설계 오류를 최소화하여 수명 주기 비용을 최소화하는 데 사용된다는 점을 감안할 때 돈을 잘 쓰는 것입니다. 18개월의 명목상 투자 회수 기간이 있으며 생산, 비용 및 부상과 같은 미래 손실의 위험을 해결하는 데 큰 도움이 될 것입니다. 마지막으로, 자본 예산의 추가 10%는 수명 주기 비용 원칙을 적용하는 데 합리적으로 보입니다. 이 예에서는 단 18개월 만에 다시 받을 수 있습니다!

Ron Moore는 The RM Group의 관리 파트너이자 "Making Common Sense Common Practice:Models for Manufacturing Excellence"(현재 제3판) 및 "Selecting the Right Manufacturing Improvement Tools - What Tool?"의 저자입니다. 언제?”, Elsevier Books의 Butterworth-Heinemann 각인. 그는 865-675-7647 또는 으로 연락할 수 있습니다. [email protected] .

장비 유지 보수 및 수리

3D 프린팅은 프로토타입 및 실제 제품을 만들기 위한 탁월한 프로세스이며 생산의 효율성과 효율성을 위한 기본 호출 방법을 형성했습니다. 그리고 3D 프린팅은 대량 생산에서 신속한 프로토타이핑 프로세스를 사용하는 경향이 있는 세계에 긍정적인 영향을 미치고 있습니다. 따라서 3D 프린팅 적용에 대해 아는 것이 중요합니다. 대량 생산, 그 장점 및 다양한 응용. 이 기사에서는 3D 프린팅을 사용한 대량 생산에 대해 알아야 할 모든 것을 소개합니다. 대량 생산을 위한 3D 프린팅의 장점 3D 프린팅은 대량 생산에 사용되는 훌륭한 기

효율성 향상 및 인건비 절감 자동화된 기술은 모든 비즈니스 목표 버킷 목록의 맨 위에 있지만 일부 기업은 자동화에 필요한 약속에 대해 걱정합니다. 맞춤형 자동화 솔루션을 제공하기 위해 적합한 로봇 통합업체를 찾는 것은 비즈니스에 중요한 두 가지 리소스인 시간과 비용을 투자하는 것입니다. 자동화 비용을 정당화하기 위해 많은 리더와 관리자는 비즈니스의 수익에 빠르게 영향을 미칠 분명한 이점을 요구합니다. 로봇 프로세스 자동화 또는 RPA가 귀하의 비즈니스에 가치가 있는지 어떻게 결정합니까? ROI 및 기타 측정항목에 대한 세부정보를