장비 유지 보수 및 수리

TQM(Total Quality Management) 및 궁극적으로 Six Sigma와 같은 품질 중심 비즈니스 이니셔티브가 부각된 이후로 기업은 최종 제품 결함을 최소한으로 줄이는 데 집중해 왔습니다. 6시그마 프로세스에 대해 널리 인정되는 정의는 3.4개의 DPMO(Parts Per Million Opportunity)를 생산하는 프로세스입니다.

이 전반적인 품질 목표에 가장 중요한 단일 항목은 변형입니다. 많은 품질 전문가들은 프로세스와 장비 성능의 변화가 최종 고객이 경험하는 수많은 결함으로 이어진다는 점을 쉽게 인정합니다. Six Sigma에서 결함은 고객 불만족으로 이어질 수 있는 모든 것으로 정의됩니다.

이 기사의 목적을 위해 저자는 장비 신뢰성과 그러한 제품 결함 간의 상관 관계에 중점을 둘 것입니다. 또한 이 기사에서는 장비 신뢰성이 떨어지는 일반적인 근본 원인과 이를 방지하거나 완화하여 결함을 제거할 수 있는 방법을 살펴봅니다.

저자 Ron Moore는 장비 신뢰성, 적절하고 보정된 계측, 엄격한 운영 및 품질 원료*를 통해 공정 적합성을 개선할 수 있다고 제안합니다. 장비 신뢰성은 하위 시스템과 구성 요소가 설계 수명 동안 원하는 기간 동안 오류 없이 의도한 대로 작동하도록 보장합니다.

이론적으로 결함은 수명 주기의 6가지 주요 단계인 설계, 구매, 저장, 설치/시운전, 작동 및 유지보수의 각각에서 장비에 도입될 수 있습니다. 따라서 장비 고장으로 이어지는 결함을 관리하면 제품 품질에 직접적인 영향을 미칠 수 있음이 당연합니다.

근본 원인은 장비 성능 저하와 같이 발생하는 특정 이벤트 또는 이벤트 클래스에 책임이 있는 것으로 밝혀진 기본 요소입니다. 이러한 근본 원인을 제거하는 목표는 해당 사건의 향후 재발을 방지하는 것입니다.

종종 이들은 실패로 이어지는 인간 개입, 실패 증상 또는 실패가 나타나는 물리적 메커니즘으로 오인됩니다. 오히려 미래의 불신을 진정으로 방지하려면 잠재 원인으로 알려진 실패의 진정한 원인으로 가야 합니다.

이는 본질적으로 시스템적이며 예방 또는 관리함으로써 가장 높은 보상을 얻지만 실행하지 않을 위험이 가장 큽니다. 이는 그들이 대체로 조직에 깊숙이 자리 잡고 있으며 회사 문화에 뿌리내린 관리 시스템을 가리키고 있기 때문입니다. 조기 장비 고장에 대해 인용할 수 있는 보다 일반적인 잠재적인 원인**은 다음과 같습니다.

<울> <리>오적용 – 이는 설계 범위 밖의 장비 작동, 잘못된 초기 설계 관행 또는 잘못된 조달 관행으로 인한 것일 수 있습니다.

<리>운영 관행 – 이는 부적절한 운영 절차, 절차 준수 부족 또는 후속 조치를 위한 부적절한 시스템 때문일 수 있습니다.

<리>유지 관리 방법 – 이는 부적절한 유지 관리 절차, 절차 미준수 또는 부적절한 유지 관리 작업 빈도 때문입니다.

<리>노후화 – 이는 환경적 요인에 의한 마모 메커니즘의 가속화 또는 정상적인 마모로 인한 수명 종료로 인한 것입니다.

<리>관리 시스템 – 이는 기술 또는 운영자 교육 부족, 직원 참여 부족, 위험에 대한 인식 부족 및/또는 이전에 식별된 위험이 후속 조치 및 제거되지 않았기 때문입니다.

장비 신뢰성을 개선하여 결함 감소의 이점을 최대한 활용하려는 조직은 최소한 다음 네 가지 시스템을 갖추고 있어야 합니다.

근본 원인 분석(RCA)은 문제 또는 사건의 근본 원인을 식별하기 위한 문제 해결 방법 클래스 중 하나 또는 조합을 체계적으로 사용하는 프로세스입니다.

이 프로세스의 관리는 일반적으로 신뢰성 엔지니어링의 기능입니다. 앞서 언급했듯이 훈련된 RCA 프로그램을 마련하는 것은 무엇보다도 장비 신뢰성이 떨어지는 이유를 식별하고 두 번째로 이러한 일이 다시 발생하지 않도록 방지하는 조치를 구현하는 데 필수적입니다.

대형 화학물질 제조업체인 A사는 1,150개 이상의 원심 펌프를 가동했습니다. 1995년 펌프의 평균 고장 간격(MTBF)은 약 0.8년(9.6개월)으로 측정되었습니다. 비즈니스 프로세스로서의 체계적인 RCA는 1998년까지 시설에서 시작되지 않았습니다.

그 전에 그들은 장애 분석을 수행하고 설치 및 유지 관리 관행과 "동급 최고" 사이의 격차 분석을 수행했습니다. 그것이 그들이 필요로 하는 도약이었습니다.

공식적인 RCA 프로세스는 나중에 왔습니다. 신뢰성 부서는 각 실패에 대해 실패 코드가 할당되는 기술에 대해 기술/직업을 훈련시키기로 결정했습니다.

이 데이터는 이후 CMMS(Computerized Maintenance Management System)와 별도의 FRACAS(Failure Reporting Analysis and Corrective Action System) 데이터베이스에 기록되었습니다.

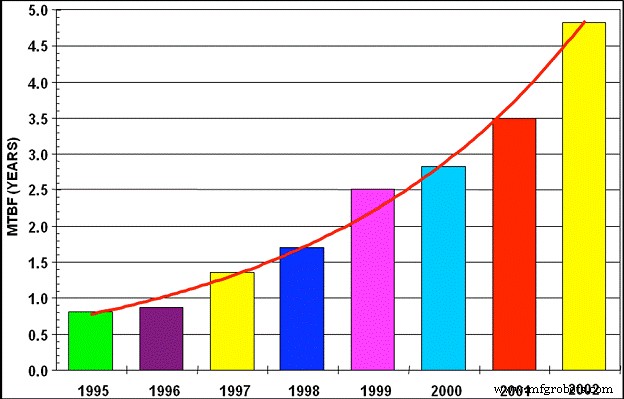

RCA는 더 우세한 고장 모드로 결정된 것에 대해 수행되었습니다(고장 코드로 표시됨). 그런 다음 결과를 기반으로 조치를 취했고 그림 1과 같은 결과를 얻었습니다.

그림 1:1995년부터 2002년까지의 펌프 MTBF

8년 동안 이 펌프의 MTBF는 경이적인 500% 증가했습니다. 데이터 세트가 끝날 때까지 펌프 고장의 감소만으로도 직접 유지보수 비용이 연간 약 550만 달러 감소했습니다. 데이터 기간의 마지막 5년 동안 진행 중인 펌프 외에 다른 많은 신뢰성 이니셔티브가 있었지만 펌프가 최초이자 최대였습니다.

모든 신뢰성 이니셔티브(이 중 펌프가 35~40%를 책임지는 것으로 추정됨)의 결합된 영향은 본질적으로 경미한 자본 지출과 약 4의 전체 장비 효율성(OEE) 증가에 대한 발전소의 15% 상향이었습니다. 퍼센트(94퍼센트에서 98.2퍼센트로).

공장은 병목 현상을 제거하고 향상된 공정 안정성으로 인해 입증된 더 높은 속도로 운영할 수 있었습니다. 스페어가 있는 곳에서도 하루에 3번 이상의 펌프 고장은 많은 불안정입니다. 하루에 몇 차례의 기기 고장과 일주일에 최소한 한 번은 선박 고장을 일으키면 공장의 진정한 한계가 무엇인지 결코 알 수 없습니다.

모든 개선 사항으로 인한 비용 절감 및 매출 증가의 영향으로 공장 수익성은 매진된 시장에서 연간 1200만 달러에서 60%의 용량에서만 연간 4300만 달러, 매진되었을 때 연간 7200만 달러로 증가했습니다. 내년.

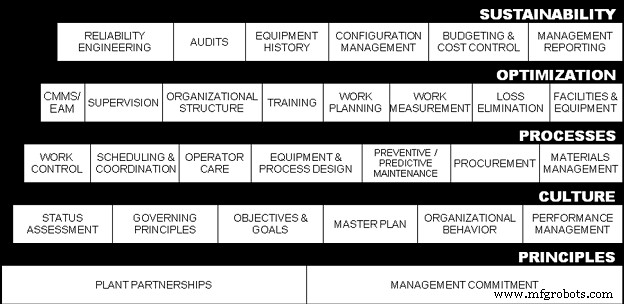

Life Cycle Engineering은 Rx(Reliability Excellence)의 선구자이며, "현대 제조 작업의 기초로서 장비 신뢰성과 공정 제어에 중점을 둔 문화적 변화를 통해 추진되는 비즈니스 철학"으로 정의됩니다.

회사의 경험에 따르면 그림 2에 표시된 우수성 모델이라고 하는 5개의 개별 수준을 완료하면 우수성이 달성됩니다. 모델의 지속 가능성 단계에는 주요 구성 요소 중 하나로 신뢰성 엔지니어링이 포함됩니다.

현장에 신뢰성 엔지니어가 있든 없든 원하는 결과를 유지하기 위해 해당 역할 내에서 몇 가지 핵심 활동을 수행해야 합니다. 이 경우 원하는 결과는 장비 신뢰성을 높여 결함을 줄이는 것입니다.

그림 2:안정성 우수 모델

현장 신뢰성 실무자는 지속적인 개선 기회를 식별하기 위해 장비와 프로세스를 모니터링하는 임무를 맡습니다. 비즈니스의 위험 관리자는 적절한 예방/예측 유지 관리 기술 및 위험 계획을 사용하여 위험을 처리하는 최선의 방법을 사전에 결정해야 합니다.

최소한 현장에 있는 가장 중요한 장비에 대해 안정성 중심 유지 관리 또는 그 변형을 권장합니다.

플랜트의 균형을 위해 최고의 가치를 제공하는 다양한 기타 최적화 전략을 활용할 수 있습니다. 그러나 그러한 전략의 사용과 관련된 위험을 의도적으로 수용하기 위해 그러한 전략의 한계를 인식하는 것이 좋습니다.

신뢰성과 품질 이니셔티브의 기초는 안정적인 프로세스여야 합니다. 개선을 지속하기 위한 프로세스 없이는 TPM(총 생산 유지 관리), 린 제조 또는 식스 시그마 이니셔티브가 최대한의 잠재력을 발휘할 수 없다는 것이 근본적으로 명확해야 합니다.

예를 들어, 50년 된 알루미늄 제련소에서 작업 및 장비 프로세스를 재설계하는 엄청난 작업을 수행했습니다.

2002년에는 Reliability Excellence에 집중하기 직전에 공장의 총 유지보수 비용이 3,500만 달러를 초과했습니다. 또한 생산된 알루미늄 1톤당 유지보수 비용이 137달러가 넘었습니다(당시 세계 평균보다 50% 높음).

이 회사는 작업 프로세스 표준화, 장비 이력 개발 및 문제 해결을 위한 린 제조 도구 활용에 착수했습니다. 운영과 협력하여 유지 관리, 진행 상황을 측정하기 위해 TPM 메트릭 OEE를 사용하기로 결정했습니다.

스크랩 비율을 포함하여 특정 플랜트 기능에 대한 피크 성능이 결정되었습니다. 2004년에 새로운 안정성 기반 프로세스를 구현한 후 240만 달러의 개선이 이러한 OEE 증가에 직접 기여했습니다.

품질 전문가 Joseph Juran의 옛 격언에 "측정하지 않으면 관리할 수 없습니다." 그것은 오늘날에도 여전히 유효합니다. 올바른 방향으로 가고 결함 없이 원하는 결과를 얻으려면 적절한 메트릭이 있어야 합니다. 고려해야 할 첫 번째 명백한 지표는 OEE입니다.

이 측정은 조직의 자산이 비즈니스 목표를 달성하기 위해 얼마나 효과적으로 활용되고 있는지를 나타냅니다. 이는 장비 가용성, 성능 비율 및 제품 품질이라는 세 가지 다른 측정을 통합합니다.

OEE를 메트릭으로 사용하는 것에 대한 흥미로운 점은 이 논의를 통해 장비 신뢰성을 개선함으로써 가용성 측정 및 품질 측정도 향상될 수 있다는 것이 확립되었다는 것입니다.

그러면 향상된 안정성으로 인해 OEE에 이중 효과가 나타납니다. 추적에 유용한 또 다른 메트릭은 개선 대상이 된 특정 장비의 MTBF 및 폐기율입니다. 이렇게 하면 두 측정값 간의 직접적인 상관 관계를 조사하고 추가로 분석할 수 있습니다.

종종 신뢰성 전문가는 장비 신뢰성과 대부분의 조직에 중요한 최종 결과 간의 연결을 분명히 합니다. 누군가는 생산 산출 및 안전과의 연관성을 매우 빠르게 선전하지만 품질이나 공정 낭비가 뒤따르는 경우가 있습니다.

이 기사에서 제안한 바와 같이 장비 신뢰성과 제조 공정에서 생성되는 결함 또는 폐기물 사이에는 분명한 연관성이 있습니다. 제조 공정의 변동을 관리하려면 제품의 일관성을 위한 4가지 핵심 단계를 수행하여 장비 성능의 변동을 관리해야 합니다.

첫째, 장비 신뢰성이 떨어지는 원인을 식별하기 위해 강력하고 훈련된 RCA 및 신뢰성 프로그램이 필요합니다.

둘째, 안정성 향상을 유지하는 작업을 전담하는 안정성 담당자도 있어야 합니다.

셋째, 비즈니스 프로세스를 이해하고 이러한 프로세스가 귀하의 방향을 지원하는지 확인해야 합니다. 마지막으로 적절한 지표로 진행 상황을 측정해야 합니다.

참조

* Moore, R. 올바른 제조 개선 도구 선택 , Boston, Ma, &London, Elsevier Butterworth-Heinemann Books, 2007.

** Mobley, R.K. 근본 원인 실패 분석 , Elsevier Butterworth-Heinemann, 1999.

저자 정보:

Carl March는 유지보수, 신뢰성 엔지니어링, 시스템 모델링 및 설계 분야에서 풍부한 경험을 보유하고 있습니다. Carl은 기계 공학 학사 학위와 자동차 시스템 공학 석사 학위를 보유하고 있습니다. 라이프 사이클 엔지니어링(Life Cycle Engineering)의 신뢰성 주제 전문가로서 그의 열정과 초점은 RCM, TPM, 근본 원인 분석 및 신뢰성 우수성에 대한 지식을 제조 차별화를 달성하고자 하는 전 세계 고객에게 전달하는 데 있습니다. Carl은 미국 품질 협회(American Society for Quality)의 CRE(Certified Reliability Engineer) 및 유지 보수 및 신뢰성 전문가 협회(Society of Maintenance and Reliability Professionals)의 CMRP(Certified Maintenance and Reliability Professional)로서 상당한 수준의 전문적인 인정을 받았습니다. Carl은 [email protected]으로 연락할 수 있습니다. LCE에 대한 자세한 내용은 www.LCE.com을 방문하거나 843-744-7110으로 전화하십시오.

장비 유지 보수 및 수리

복시가 있습니까? 나는 당신이 그렇게하기를 바랍니다. 그러나 당신이 생각하고 있다는 의미에서는 아닙니다. 아니요, 나는 너무 많은 것을 가지고 있거나 때때로 복시를 초래하는 두통을 말하는 것이 아닙니다. 운전 가능 여부에 대해 이야기하고 있습니다. MTBF(평균 고장 전 시간)와 MTTR(평균 수리 시간)의 두 가지 구성 요소 측정값으로 구성된 측정값입니다. 방정식은 다음과 같습니다. 가용성 =MTBF / (MTBF + MTTR). MTBF가 신뢰성의 척도라는 데 동의하기를 바랍니다. 안정성 향상을 추진하는 것이 조직의 주요 비

RTF(실패 시 실행)란 무엇입니까? 물론 간단한 대답은 장비가 고장날 때까지 작동한다는 것입니다. 고장나지 않으면 고치지 마십시오라는 오래된 말에 어느 정도 근거한 철학입니다. 이러한 태도의 주요 문제는 종종 실패의 결과를 무시한다는 것입니다. 실제로 실패까지 실행하는 것이 가장 좋은 방법인 경우가 있습니다. 그러나 이는 신중한 결정이어야 하며 진행하기 전에 다음 요소를 고려해야 합니다. 1. 안전. 기계가 고장나면 사람이 다칠 가능성이 있습니까? 안전은 절대 타협해서는 안 됩니다. 2. 부수적 손상. 소형 마력 모터의 고장