CNC 기계

1차 산업혁명이 시작된 이후로 제품 설계 요구 사항은 더욱 엄격해졌습니다. 예를 들어, 1770년대에는 기존의 수공구를 사용하여 거의 모든 것을 제작할 수 있었습니다. 그러나 오늘날 제품 아이디어를 제품으로 전환하려면 동급 최고의 제조 기술과 숙련된 기술자가 필요합니다.

기계 기술자가 오늘날의 까다로운 제품 설계 요구 사항을 충족할 수 있는 방법 중 하나를 일반 밀링이라고 합니다.

그러나 플레인 밀링이란 정확히 무엇이며 어떻게 작동하며 오늘날 제조 산업에서 그 기능은 무엇입니까? 이 기사에서 우리는 이러한 모든 질문과 그 이상에 답할 것입니다. 이 매혹적인 제조 과정에 대해 알아야 할 모든 것을 설명해 드리겠습니다.

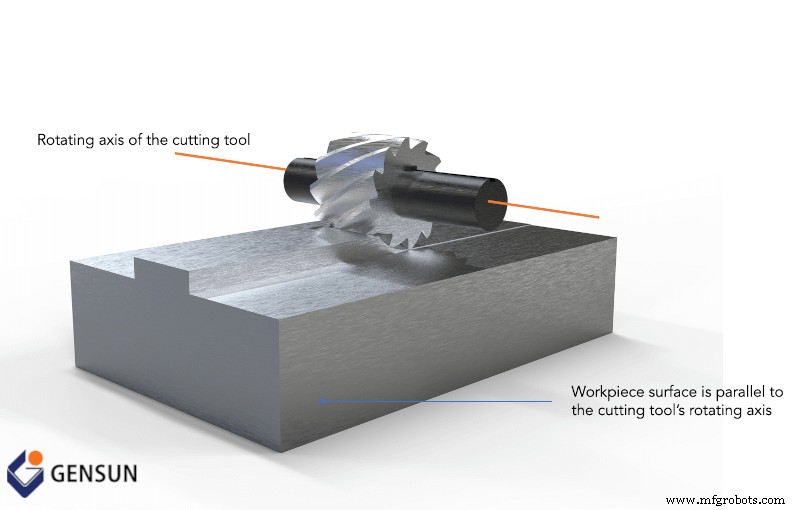

플레인 밀링(슬래브 밀링이라고도 함)은 원하는 제품을 형성하기 위해 공작물에서 재료의 일부를 제거하는 것을 포함하는 절삭 가공 공정입니다. 그러나 기존의 절삭 가공 공정과 달리 아래 그림과 같이 절삭 공구의 회전축이 공작물의 표면과 평행해야 합니다.

그림 1:일반 밀링 공정

일반 밀링에서 공작물은 일반적으로 작업대에 고정됩니다. 이 작업대는 커터에 대해 공작물을 이동하고 공급하여 기계공이 절삭 공구의 축과 평행한 평평하고 평평한 수평 표면을 생성할 수 있도록 합니다.

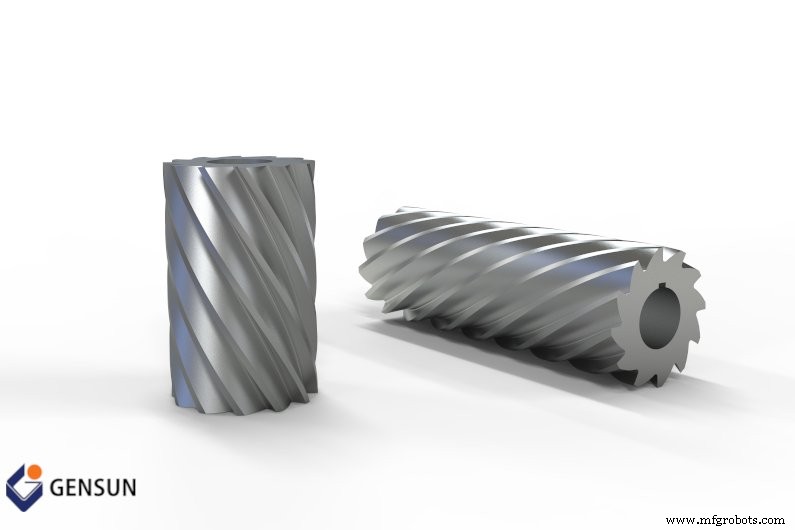

슬래브 밀링 커터는 커터 주변에 절삭 톱니가 있는 원통형 형상을 가지고 있습니다. 다음과 같이 분류됩니다.

그림 2:일반 밀링 커터

이름에서 알 수 있듯이 경량 절단기는 경량 절단 작업에 사용됩니다. 이 커터에는 일반적으로 나선 각도가 25° 미만인 여러 나선 톱니가 있습니다. 이 독특한 디자인으로 인해 경량 절단기는 원하는 제품을 형성하기 위해 많은 양의 재료 제거가 필요한 응용 분야에 이상적입니다.

대형 커터는 경량 커터보다 톱니 수가 적고 나선 각도(25° ~ 45°)가 더 큽니다. 결과적으로 매끄러운 표면 조도가 필요한 고하중 가공 및 절단 작업에 이상적입니다.

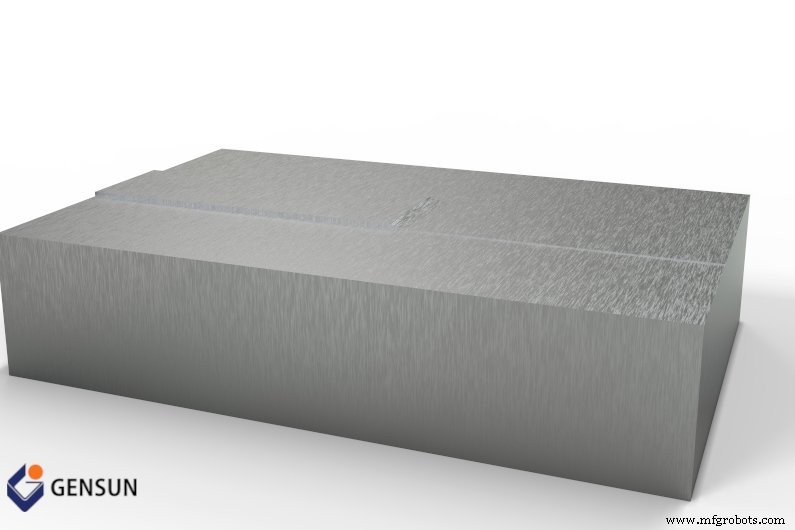

그림 3:견고한 커터는 매끄러운 표면 마감이 필요한 작업에 이상적입니다.

경량 및 대형 밀링 커터는 다양한 형상을 제작할 수 있지만 기계공은 가공 중 커터의 크기에도 세심한 주의를 기울입니다. 예를 들어, 기계 기술자는 일반적으로 좁은 커터를 사용하여 더 깊은 절단을 수행합니다. 대조적으로 넓은 커터는 형상을 생성하는 데 필요한 이송 수를 줄이기 때문에 표면적이 넓은 공작물을 가공하는 데 더 적합합니다.

일류 기계공과 기계 공장은 일반 밀링 공정에서 다음 팁을 따릅니다.

Gensun은 아시아 전역에 기계 가공 서비스를 제공하는 선두 업체입니다. 우리는 거의 20년 동안 사업을 해왔으며 여러 산업 분야의 고객에게 고품질 제조 서비스를 제공하고 있습니다.

CNC 가공 서비스에 대해 자세히 알아보십시오.

CNC 기계

프로토타입 가공 제조업체로서 고급 CNC 장비를 보유하고 있으며 보다 복잡한 구조의 공작물 가공에 매우 능숙합니다. 공작물을 기계에 놓기 전에 엔지니어는 일반적으로 가공 공정 경로를 시뮬레이션하며 참조되는 원칙은 다음과 같습니다. 가공 공정 경로 참조의 원리 1.첫 번째 처리 기준면 가능한 한 빨리 후속 프로세스에 대한 벤치마크를 제공하기 위해 포지셔닝 참조 표면인 프로세스의 부품을 먼저 처리해야 합니다. 2.처리 단계 분할 가공 품질 요구 사항이 높은 표면은 가공 단계로 나뉘며 일반적으로 황삭, 반마무리 및 정삭 3단계

우리는 CNC 밀링 공정의 다양한 단계에 대해 논의했습니다. 이전 기사에서는 프로토타입 개발, 사양 개요, 최종 부품 또는 구성요소의 2D 및/또는 3D CAD 렌더링 설계의 초기 단계를 다루었습니다. 그런 다음 CAD 설계를 사용할 특정 CNC 밀링 장비에서 읽을 수 있는 형식으로 내보내야 하는 방법에 대해 설명했습니다. 우리는 기계공이 생산을 위해 CNC 밀링 머신을 설정하고 준비하는 작업을 중단했습니다. 오늘은 CNC 밀링 공정의 마지막 단계를 살펴보겠습니다. 원재료 배치 다음으로, 기계공은 부품 생산을 준비하기 위해 CNC