CNC 기계

CNC 기계라는 용어의 약어 CNC는 컴퓨터 수치 제어를 의미합니다. 일반적으로 CNC 가공을 생각할 때 CNC 공작 기계를 상상하지만 실제로 현대 CNC 기계는 더 넓은 용어를 나타냅니다. 산업용 로봇과 일부 컴퓨터 제어 측정 기계도 CNC 기계입니다.

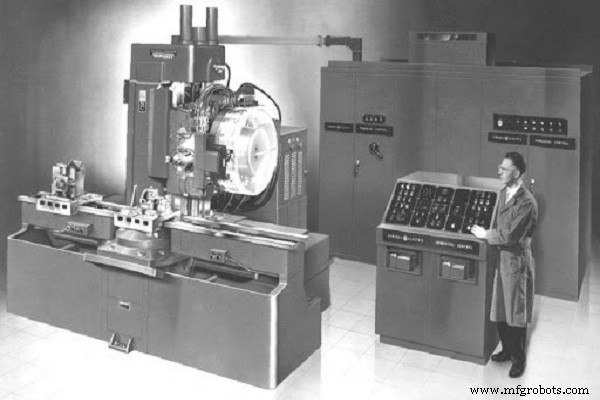

1952년, 항공 산업에서 부품의 정밀 가공이 필요했기 때문에 John T. Parsons가 IMB(International Business Machines Corporation) 및 MIT(Massachusetts Institute of Technology)와 협력하여 최초의 CNC 밀링을 개발했습니다. 기계. 그 이후로 G 코드 및 M 코드와 같은 CNC 프로그래밍 언어의 등장 및 사용과 함께 보다 스마트한 산업 생산이 널리 보급되고 CNC 가공이 모든 산업 분야에서 사용 가능하게 되었습니다.

70년의 CNC 기계 개발 역사를 통틀어 G 코드와 M 코드뿐만 아니라 다양한 프로그래밍 언어가 프로그래밍에 사용되었습니다. 따라서 초기에 Parsons의 선구자 기계는 천공된 테이프의 도움으로 프로그래밍되었으며 나중에 1956년에는 CNC 가공을 위한 특수 프로그래밍 언어(APT 프로그래밍 언어)가 개발되었습니다.

이 기사에서도 언급하는 RS-274 또는 G-code로 더 잘 알려진 것은 같은 10년에 만들어졌습니다. G 코드는 커터(공구) 위치 또는 형상 및 스핀들 속도, 냉각 등과 같은 기타 비 형상 기계 기능에 대한 데이터가 포함된 APT 프로그래밍 언어에서 개발되었습니다. RS-274 기능(G 및 M 코드)은 기본을 상속합니다. 기계 제어 장치에 프로그램을 더 짧고 더 편리하게 만든 약간의 수정으로 APT 프로그래밍 언어에서.

| APT | G 및 M 코드 |

| {X, Y, Z}로 이동 | G1, G2, G3 {X, Y, Z} |

| 페드라트 | F |

| 스핀들 CW / CCW | S M3 / M4 |

| 냉각 켜기/끄기 | M8 M9 |

| FINI | M30 |

RS-274 프로그래밍 언어는 주로 G 코드(G 코드)로 구성되어 있기 때문에 종종 "G 코드"라고 불립니다. 그러나 그 자체로도 똑같이 중요한 M 기능(M 코드)이 포함되어 있습니다. 이러한 이유로 다음 질문에 명확하고 직접적으로 답하기 위해 이러한 용어를 정의할 필요가 있습니다.

M 코드와 다른 G 코드, 즉 G 코드는 주로 기하학 정의와 관련이 있습니다. "G 코드"라는 이름의 "G"는 "기하학"이라는 단어를 의미합니다. 따라서 G 코드에는 좌표계, 작업 평면, 프로그래밍 단위 선택, 프로그래밍 모드(절대 또는 증분) 설정, 고속 및 작업 모드에서의 공구 이동 등을 위한 기능이 포함됩니다.

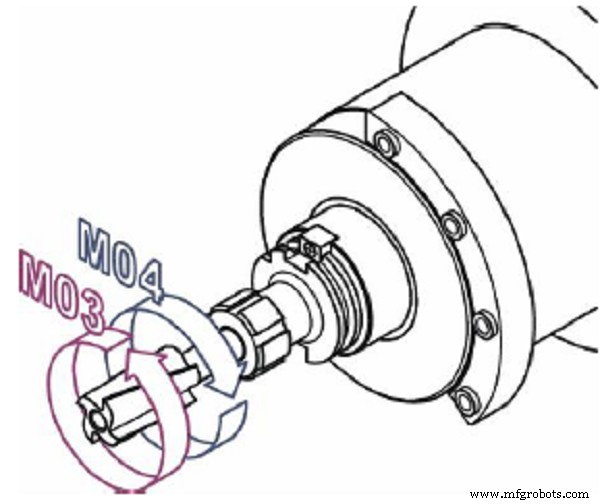

M 코드 또는 M 코드는 기계 작동과 관련된 기능을 나타냅니다. "M 코드"라는 용어의 "M"은 "기계"라는 단어를 의미한다고 말할 수 있습니다. 일반적으로 CNC 기계 프로그래밍에서 다음 기능이 이러한 기능에 포함될 수 있습니다. 메인 스핀들 켜기/끄기, 냉각 켜기/끄기, 자동 공구 교환 등

우리가 제시했듯이 G 코드는 부품 처리 프로세스의 형상을 엄격하게 참조하고 M 코드는 기계의 개별 기능을 나타냅니다. G 코드는 "공구가 공작물과 관련하여 어떻게 움직이는가"를 나타내고 M 코드는 "기계가 가공 공정에서 수행하는 작업"을 표시한다고 말할 수 있습니다.

RS-274 프로그래밍 언어의 주요 G 코드 및 M 코드 기능 외에도 수많은 보조 기능이 있습니다.

| 주요 기능 | 설명 | 보조 기능 |

| G0 | 신속한 포지셔닝(선형) | X, Y, Z |

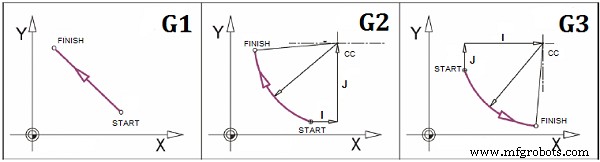

| G1 | 선형 보간 | X, Y, Z, F |

| G2 | 시계 방향 원형 보간 | X, Y, Z, I, J, K, F |

| G3 | 시계 반대 방향 원형 보간 | X, Y, Z, I, J, K, F |

예 1:

G 코드의 문장:G1 X10 Y50 F100

설명:도구는 초당 100mm의 속도로 원하는 지점(좌표:X=10mm, Y=50mm)까지 선형으로 이동합니다.

G 코드의 문장:G2 X10 Y50 I10 J40 F100

설명:도구는 초당 100mm의 속도로 원하는 지점(좌표:X=10mm, Y=50mm)으로 원형(시계 방향)으로 이동합니다. 시작점을 기준으로 한 원 중심 위치:X축에서 +10mm, Y축에서 +40mm

G 코드의 문장:G02 X50 Y10 I40 J-10 F75

설명:도구는 초당 75mm의 속도로 원하는 지점(좌표:X=50mm, Y=10mm)으로 원형(시계 방향)으로 이동합니다. 시작점을 기준으로 한 원 중심 위치:X축에서 +40mm, Y축에서 -10mm.

| 주요 기능 | 설명 | 보조 기능 |

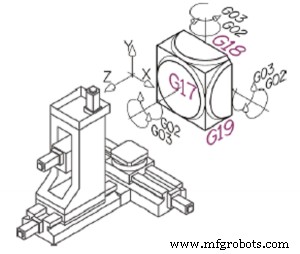

| G17 | 작업 평면에 대해 XY 선택 | / |

| G18 | 작업 평면에 대해 ZX 선택 | / |

| G19 | 작업 평면에 대해 YZ 선택 | / |

| G20 | 단위:인치(인치) | / |

| G21 | 단위:밀리미터(mm) | / |

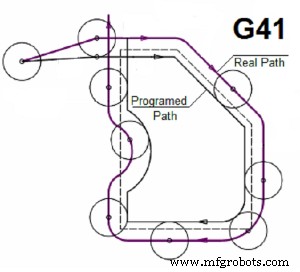

| G41 | 공구 반경 보정 – 왼쪽 | D, X, Y, Z |

| G42 | 공구 반경 보정 – 오른쪽 | D, X, Y, Z |

| G40 | 공구 반경 보정 – 꺼짐 | / |

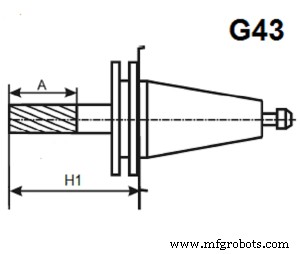

| G43 | 도구 높이 오프셋 보정 | H, Z |

| G49 | 도구 높이 오프셋 보정 – 꺼짐 | / |

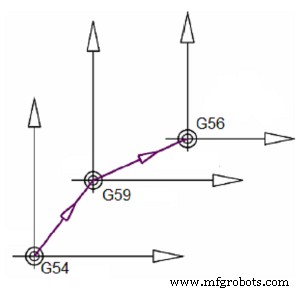

| G54 | 기계 좌표계 | / |

| G55 | 작업 좌표계 | / |

| G56 | 작업 좌표계 | / |

| G57 | 작업 좌표계 | / |

| G58 | 작업 좌표계 | / |

| G59 | 작업 좌표계 | / |

예시 2:

G 코드의 문장: G21 G17 G55

설명:프로그래밍 단위를 밀리미터로 설정합니다. XY 작업 평면 선택; G55 좌표계 선택

G 코드의 문장: G43 H1 Z100

설명:공구 높이 오프셋 보정을 H1으로 설정("H1"은 공구 높이 값이 CNC 기계의 메모리에 저장되는 위치) 및 새 위치 취하기(좌표:Z=100mm)

G 코드의 문장: G41 D1 X15

설명:왼쪽 공구 반경 보정을 D1("D1"은 공구 반경 값이 CNC 기계의 메모리에 저장되는 위치)으로 설정하고 새 위치를 취합니다(좌표:X=15mm). 도구가 원하는 위치로 이동하는 동안 천천히 왼쪽으로 이동하므로 도구가 원하는 위치에 도달하면 도구 반경 보정이 완료됩니다.

G 코드의 문장: G40 G49

설명:공구 반경 보정을 취소합니다. 공구 높이 오프셋 보정 취소

| 주요 기능 | 설명 | 보조 기능 |

| G90 | 절대 프로그래밍:작업 좌표계에 대한 좌표 | / |

| G91 | 증분 프로그래밍:현재 위치의 좌표계 i에 상대적인 좌표 | / |

| 주요 기능 | 설명 | 보조 기능 |

| M00 | 프로그램 중지 | / |

| M03 | 스핀들 켜기(시계 방향) | S |

| M04 | 스핀들 켜기(시계 반대 방향) | S |

| M05 | 스핀들 끄기 | / |

| M06 | 자동화 도구 변경 | T |

| M08 | 냉각수 켜짐 | / |

| M09 | 냉각수 꺼짐 | / |

| M30 | 프로그램 종료 | / |

| M98 | 서브프로그램 호출 | "서브프로그램 이름" |

| M99 | 서브프로그램에서 복귀 | / |

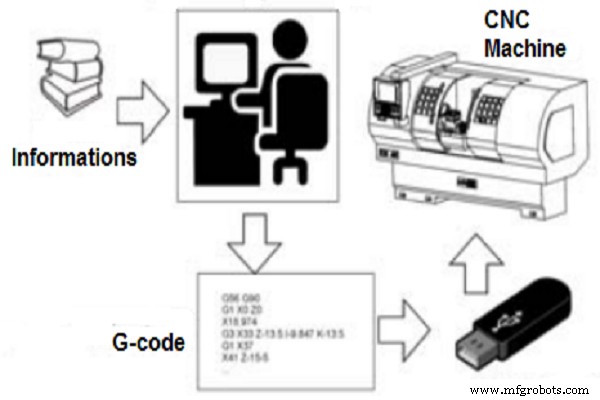

CNC 프로그래밍은 부품의 형상 및 기술에 대한 영숫자 형식화 데이터(G 및 M 코드)로, 이러한 기계에서 처리해야 할 뿐만 아니라 일반적으로 기계 제조업체에서 수행하는 다른 프로그래밍도 수행합니다.

G 코드를 사용하여 CNC 기계를 프로그래밍하는 것은 대부분 문장 기반이며, 이는 G 코드에 대한 설명이 G 코드로 작성된 프로그램의 문장을 해석하는 것으로 수행된 이전 예에서 볼 수 있습니다. CNC 프로그래밍에는 G 및 M 코드 생성과 같은 여러 가지 방법이 있습니다.

수동 CNC 프로그래밍을 통해 프로그래머는 자신의 지식과 경험뿐만 아니라 기계, 도구, 기계 부속품, 처리 모드, 프로그래밍 지침 적용에 대한 정보를 바탕으로 영숫자 프로그램을 완료하는 데 필요한 기하학적 및 기술 정보를 수동으로 작성합니다. 수동 프로그래밍은 다음과 같은 기본 활동으로 구성할 수 있습니다.

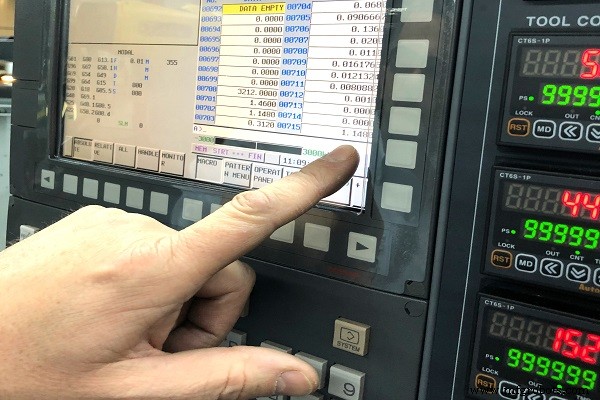

CNC 프로그래밍 방법을 지속적으로 개선하고 기계 자체에 프로그래밍을 적용하기 위해 CNC를 더 크고 쉽게 적용하기 위해 일부 제조업체는 기계에서 직접 프로그래밍을 지원하는 제어 장치를 제공했습니다. 그 자체. CNC 적용 초기부터 소위 MDI(수동 데이터 입력) 모드에서 기계에 즉시 프로그래밍할 수 있는 가능성이 있었지만 작동 중인 프로그래밍은 완전히 새로운 프로그래밍 방법을 나타냅니다.

이 방법을 사용하면 이를 지원하는 제어 장치에 G 코드를 사용한 기존 프로그래밍을 피할 수 있는 추가 기능이 통합되었습니다. 여기서 프로그래밍은 키보드와 그래픽 사용자 인터페이스를 통한 조작자와 제어 장치 간의 대화식 대화로 귀결되며, 이는 처리를 위한 유형이 지정된 사이클뿐만 아니라 간단한 처리 윤곽을 생성할 수 있습니다. 입력된 쿼리를 기반으로 제어 장치가 필요한 공구 경로 계산을 수행하고 자동으로 G 코드를 생성합니다.

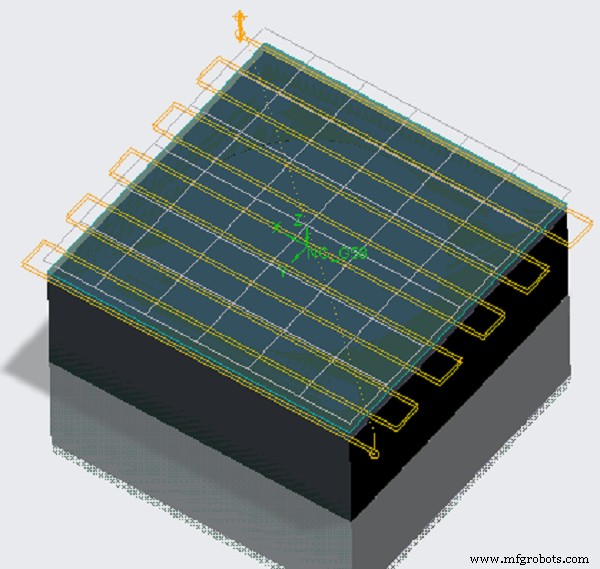

예를 들어 항공 우주, 군사 및 기타 산업에서 사용되는 부품의 형상은 다축 가공(3축, 4축 및 5축 CNC 가공)이 필요한 2차 표면으로 매우 복잡합니다. . 이러한 표면을 처리하기 위한 복잡한 프로그램에는 손으로 쓰기가 매우 어렵고 시간이 많이 걸리는 수천 개의 블록(문장)이 필요합니다. 따라서 기술 준비, 즉 G 코드 및 M 코드를 기반으로 위에서 언급한 부품을 가공하기 위한 CNC 기계 프로그래밍을 위해 컴퓨터를 사용할 필요가 있었습니다.

CAD/CAM 프로그래밍은 컴퓨터 CNC 프로그래밍으로 분류할 수 있습니다. CAD와 CAM의 통합으로 특히 프로그래밍 단순화 측면에서 NC 프로그래밍이 향상되었습니다. 이제 프로그래머는 지오메트리 정의에 대해 생각할 필요가 없습니다. 바로 CAD/CAM 소프트웨어가 하는 일입니다. 프로그래머에게 남아 있는 것은 프로그램에서 시스템과의 적극적인 상호 작용을 통해 그립, 기초, 클램핑, 절단 도구 및 처리 모드와 같은 기타 기술 정보를 추가한다는 것입니다. CAD/CAM과 CAPP(Computer Aided Process Planning)가 통합되어 이러한 요구 사항에 대한 솔루션도 개발한다는 점을 강조해야 합니다.

CAD/CAM 환경에서 기계를 프로그래밍하는 절차는 다음과 같습니다.

CNC 기계

CNC 기계공이 Siemens Sinumerik 840D 드릴링 센터링 사이클 CYCLE81을 사용하는 방법을 보여주는 CNC 프로그래밍 예시 코드입니다. 아래 예제 코드는 CYCLE81 드릴링 싸이클을 사용한 다양한 드릴링 방법을 보여줍니다. SINUMERIK CYCLE81의 간략한 개요 CYCLE81 (RTP, RFP, SDIS, DP, DPR) RTP – 복귀 평면 또는 후퇴 평면(절대)RFP – 기준 평면(절대)SDIS – 안전 거리(부호 없이 입력)DP – 최종 드릴링 깊이(절대) DPR – 기준 평면에 상대적인 최

CNC 프로그래밍을 배우기 위한 여정을 막 시작한 CNC 기계 기술자/CNC 프로그래머를 위한 CNC 선반 간단한 g 코드 예제입니다. 간단한 G 코드 예제 CNC 선반 CNC 선반 간단한 G 코드 예제 O0001N5 M12N10 T0101N15 G0 X100 Z50N20 M3 S600N25 M8N30 G1 X50 Z0 F600N40 W-30 F200N50 X80 W-20 F150N60 G0 X100 Z50N70 T0100N80 M5N90 M9N100 M13N110 M30N120 % 코드 설명 N5 공작물 클램핑N10 1번 공